Pamiętajcie, że z naszego forum możecie korzystać bezpłatnie tylko dzięki temu, iż kilkadziesiąt osób klika w reklamy. Może już czas abyś do nich dołączył?

Ranking

Popularna zawartość

Treść z najwyższą reputacją w 24.08.2024 w Odpowiedzi

-

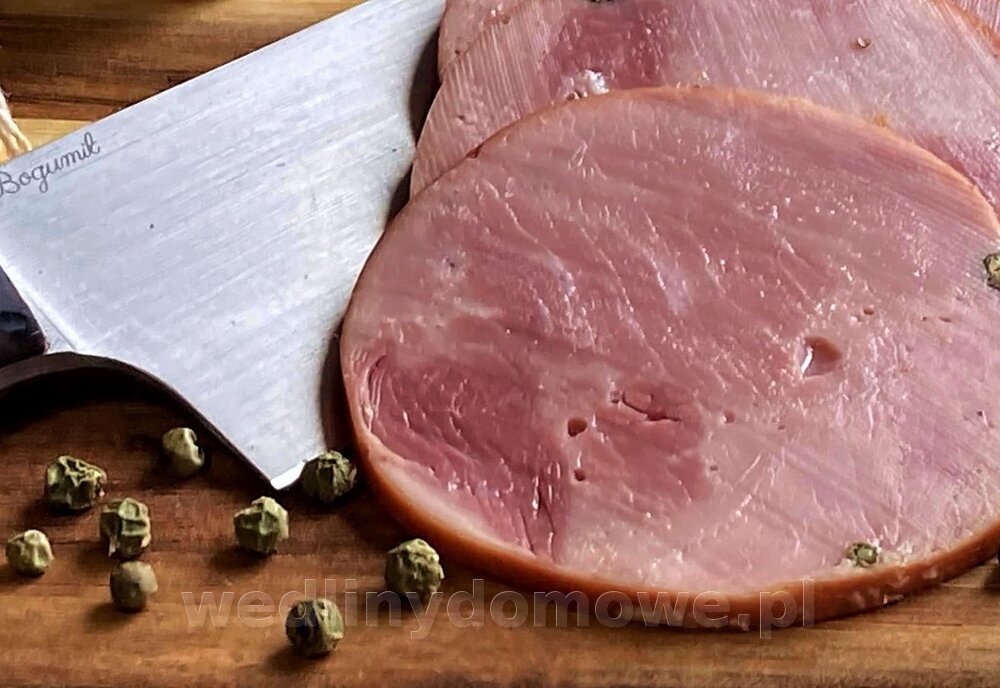

SZYNKOWA Z ZIELONYM PIEPRZEM. Surowiec: Szynka wieprzowa kl. I - 80 % Golonka wieprzowa mięso - 20 % Przyprawy: 21 gr/kg peklosoli 2 gr/kg pieprz biały mielony 3 gr/kg pieprz zielony ziarno 0,5 gr/kg kolendra mielona 0,5 gr/kg gałka muszkatołowa 5% zimnej wody Sposób wykonania: Mięso z szynki kroję na kawałki około 3x3 cm., zasypuję peklosolą i do lodówki na co najmniej 24 h. Podobnie z mięsem z golonki w oddzielną miskę i do lodówki. Pieprz zielony ziarno zalewam wrzątkiem i też odstawiam na 24 godziny. Po tym czasie wyciągam oba mięsa z lodówki. Mięso z golonki mielę na najdrobniejszym sicie trzy razy, a 20% krojonego mięsa z szynki mielę na szarpaku. Mięsa łączę ze sobą, dodaję wszystkie przyprawy wraz z wodą i dokładnie wyrabiam do kleistości. Ja robię to w mieszalniku. Następnie nadziewam uprzednio namoczone w ciepłej wodzie osłonki białkowe fi 65 i batony odwieszam do osadzenia na około 2-3 godziny. Do nagrzanej wędzarni wkładam batony i osuszam w temp. 40/50 stopni. Następnie wędzę w temperaturze 50/55 stopni około 3 godziny. Po uwędzeniu parzę w wodzie o temp. Około 80 stopni do uzyskania w wyrobie 68 stopni. Po parzeniu wyciągam batony i studzę w zimnej wodzie 10 minut. Odwieszam kiełbasę na kije na noc do wystudzenia i do lodówki. Smacznego Bogumił Sztuczka3 punkty

-

POLSKA SUROWA. Surowiec: 1. Karkówka - 90% 2. Oczyszczone podgardle - 10% Przyprawy: 1. Peklosól – 21 g/kg 2. Pieprz czarny grubo zmielony – 3 lub 4 g/kg 3. Czosnek – 2 g/kg 4. Majeranek - 1,5 g/kg 5. Gorczyca – ziarno, nie moczona – 2 lub 3 g/kg. Sposób wykonania: Mięso kroimy w kostkę, peklujemy, dodajemy przyprawy oprócz gorczycy i pozostawiamy w chłodziarce na 24/48 h. Po tym czasie mielimy mięso na sicie fi 6, co jakiś czas przesypując gorczycą. Uprzednio namoczone jelita wieprzowe 28/30 nadziewamy nie za ściśle farszem i odwieszamy w temperaturze pokojowej, na 2-3 h celem osadzenia. Po tym czasie wkładamy do uprzednio wygrzanej, do 45 stopni wędzarni i wędzimy w temperaturze maksymalnie do 50 stopni do koloru. U mnie trwało to około 4 h. Następnie kiełbasę odwieszamy na kilka godzin w chłodne i przewietrzone miejsce i przenosimy do lodówki. Po wychłodzeniu osłonka kiełbasy staje się mięciutka. Smacznego Bogumił Sztuczka2 punkty

-

Gorące kabanosy Składniki mięsne: 1. Karkówka - 90% 2. Podgardle (przerośnięty boczek) – 10% Przyprawy: 1. Peklosól – 18 g/kg 2. Pieprz grubo mielony – 2 g/kg 3. Kminek (mielony) – 1 g/kg i według uznania, kminek ziarno do przesypania podczas mielenia 4. Gałka muszkatołowa – 1 g/kg. Sposób wykonania: Mięso pokroiłem w kawałki, następnie zasypałem peklosolą i przyprawami dlatego, gdyż po zmieleniu, mięsa już nie wyrabiamy. Dokładnie wyrobiłem i wstawiłem do lodówki na 48 h. Po tym czasie mięso zmieliłem na sicie fi 8, przesypując warstwy kminkiem w ziarnie wg. uznania. Następnie napełniłem jelita baranie 20/22 i odwiesiłem na 2 h w temperaturze pokojowej do osadzenia. Włożyłem do wygrzanej wędzarni celem osuszania do momentu, aż jelita były suche w dotyku. Wędziłem około 3 h „do koloru”, w temp. 50/60 stopni. Podpiekałem około 50 min w temperaturze około 90 stopni. Po uwędzeniu odwiesiłem do osuszenia. Smacznego: Bogumił Sztuczka2 punkty

-

To są, za przeproszeniem pierdoły. Najważniejszy jest cel tego przedsięwzięcia. Ktoś, kto zasili takie konto, będzie miał w nosie, czy zostanie podana kwota i czy będzie ujawniony. Te pieniądze przeznaczone są na jeden z najszczytniejszych celów i ciesze si bardzo, że taka niespotykana akcja znalazła zrozumienie wśród forowiczów i miejsce na naszym forum.2 punkty

-

Boczek wędzony Bogumiła Składniki: 1. Ładny kawałek boczku bez skóry i żeber. Przyprawy: 1. Peklosól – 21 g/kg 2. Cukier – 2 g/kg 3. Pieprz grubo mielony – według uznania 4. Czosnek – według uznania 5. Gorczyca ziarno - według uznania 6. Majeranek - według uznania 7. Czosnek niedźwiedzi - według uznania 8. Tymianek - według uznania 9. Inne przyprawy - według uznania. Sposób wykonania: Nacieramy boczek dawką 21 g peklosoli i 2g cukru na 1 kg. Następnie przyprawy i zamykam w próżnię. Wkładamy do lodówki na 5/6 dni. Po tym czasie wyciągamy boczek i wycieramy ręcznikiem papierowym. Wieszamy na około 2-3 godziny. Teraz czas na wygrzanie wędzarni. Po wygrzaniu wędzarni, osuszamy boczki w temperaturze około 45 stopni do momentu, aż będzie suchy. Następnie wędzimy w temperaturze 50/55 stopni do koloru, co trwa ok. około 3 h. Po wędzeniu parzymy w wodzie o temperaturze 80/85 stopni, aż do uzyskania 72 stopni w środku wyrobu. Po parzeniu studzimy kilka minut w zimnej wodzie i odwieszamy do całkowitego wystygnięcia. Smacznego Bogumił Sztuczka2 punkty

-

2 punkty

-

W związku z dużym zainteresowaniem kalkulatorem peklowania, po przeszukaniu swoich archiwów, wklejam trzy pliki zawierające pomocne przeliczniki. Chyba o to chodziło. Kalkulator peklowania.zip Kalkulator peklowania2.zip Super przelicznik.xls i jeszcze jeden: Kalkulator peklowania.zip1 punkt

-

To jest nasze konto, na które wpłacamy darowizny na rzecz pomocy osobom dla których prowadzone są aktualnie akcje wsparcia, ale także darowizny, które zasilają konto pomocowe, na przyszłe, nagłe potrzeby: Konto czasowo zlikwidowane Dopisujemy : darowizna - nick1 punkt

-

Kiełbasa grillowa z serem Składniki: 1. Szynka – 4 kg – siatka fi 13 2. Boczek – 5 kg – siatka fi 8 3. Mięso z golonki – 1 kg – siatka makowa Przyprawy: 1. Peklosól – 20 g/kg - (kiełbasa przeznaczona na grilla - sól zwykła) 2. Cukier – 2 g/kg 3. Pieprz czarny grubo mielony - 3,5 g/kg 4. Czosnek – 4 g/kg 5. Płatki papryki - około 8 g/kg 6. Kolendra mielona – 1 g/kg 7. Gorczyca ziarno – 3 g/kg 8. Zimna woda - 7% 9. Ser żółty „Gouda” – 10% Sposób wykonania Mięso kroimy w kostkę i peklujemy oddzielnie przez 24/48 h. Po tym czasie mielimy mięso z szynki na sicie fi 10, mięso z boczku na fi 8, a golonkę zmieliłem 2x na sicie makowym. Mięsa ze sobą łączę dodaję wszystkie przyprawy, wodę oraz ser i dokładnie mieszam aż farsz będzie kleisty. Farsz nadziewam w jelita wieprzowe fi 28/30 i odwieszam do osadzenia na 2 h w temperaturze pokojowej. Następnie wkładam do wygrzanej wędzarni i osuszam w temperaturze około 45 stopni. Wędzenie w temperaturze około 55 stopni do pożądanego koloru. Parzenie w około 80 stopniach do uzyskania temperatury 68 stopni w wyrobie. Po parzeniu wrzucamy kiełbasę na 10 minut do zimnej wody. Na koniec studzimy w chłodziarce. Smacznego Bogumił Sztuczka1 punkt

-

Ser wędzony z orzechami włoskimi. 350 g dobrej jakości sera zetrzeć na tarce na drobne wiórki - (ja starłem na Zelmerze z przystawką do warzyw). Do startego sera dodać około 30 g orzecha włoskiego i 3 g soli. Wszystko dokładnie ze sobą wymieszać i uformować kulkę. Ja wszystko wrzucam w woreczek służący do mrożenia i formuję ściśle kulkę tak, aby się nie rozsypała. Uformowaną w ten sposób kulkę, zawijam w folię celulozową i wkładam do siatki wędzarniczej. Całą kulkę dookoła nakłuwam gęsto igłą. Sery umieszczam w wędzarni i osuszam w temperaturze około 45 stopni, bez dymu, przez około 1 h. Następnie wędzę w temperaturze około 55 stopni do koloru. Po tym czasie odwieszam sery w chłodne miejsce. Smacznego Bogumił Sztuczka1 punkt

-

1 punkt

-

1 punkt

-

Serki wędzone Serki typu włoskiego zanurzamy w 8% solance, na 12 h. Przetrzymujemy je w chłodziarce. Po tym czasie wyciągamy serki z solanki i odciskamy delikatnie w ściereczkę. Układamy serki na ręczniku papierowym, przykrywamy ręcznikiem papierowym i dociskamy np. deskami do krojenia celem osuszenia i odciśnięcia nadmiaru solanki. Ja pozostawiam tak serki na całą noc. Na drugi dzień serki obtaczam w ulubionych przyprawach i wkładam do wygrzanej wędzarni celem osuszenia w temperaturze około 45 stopni. Następnie wędzę do uzyskania koloru w temperaturze około 55 stopni, przez około 3-4 h. Po uwędzeniu odstawiam do wystygnięcia. Można już próbować. Smacznego Bogumił Sztuczka1 punkt

-

1 punkt

-

1 punkt

-

1 punkt

-

1 punkt

-

"PALCÓWKA LITEWSKA" - (ZMODYFIKOWANA) Składniki mięsne: Mięso szynka - 80% Słonina - 15% Mięso z golonki +/- 5% Przyprawy: 26 g/kg - peklosól 26 g/kg - sól (do słoniny) 2,5 g/kg - pieprz czarny młotkowany 1 g/kg - majeranek 3 g/kg - czosnek granulowany 2 g/kg - gorczyca ziarno 25 ml/kg - alkohol 40% Sposób wykonania: Mięso z szynki. Z mięsa z szynki pozbywamy się wszystkich błon, ścięgien itp. Czyste chude mięso kroimy w kawałki około 2x2 cm, zasypujemy peklosolą 26 g/kg i dokładnie wyrabiamy. Odstawiamy mięso do chłodziarki na 48 h. Słonina. Płaty słoniny uprzednio wkładamy do zamrażarki i lekko podmrażamy celem łatwiejszego krojenia. Po podmrożeniu kroimy ją w kosteczkę około 1x1 cm. Pokrojoną słoninę solimy, mieszamy. Pokrojoną i posoloną słoninę zapakowałem w worki do mrożenia i również włożyłem do chłodziarki na 48 h. Golonka. Mięso z golonki pokroiłem w kostkę i również zapeklowałem 26 g/kg w chłodziarce 48 h. Po upływie 48 h słoninę włożyłem do zamrażarki żeby lekko ją przemrozić tak, aby podczas mieszania w mieszalniku nie rozmazywała się. Mięso z golonki przemieliłem 2x na najdrobniejszym sitku tzw. makowym. Mięso z szynki 2x2 cm i golonki wrzuciłem do mieszalnika wraz z przyprawami, dodałem alkohol i mieszałem dodając przemrożoną słoninę. Dokładnie wymieszany farsz nabiłem w jelita wieprzowe kaliber 28/30 i odwiesiłem w temperaturze pokojowej na 2 dni. Po tym czasie wędziłem palcówkę zimnym dymem w 25-ciu stopniach przez około 6 h. Po wędzeniu palcówkę odwiesiłem w przewiewne pomieszczenie o temp. +/- 16 stopni i wilgotności około 80% na około 3 tygodnie cały czas kontrolując czy nic złego się z nią nie dzieje. Po tym czasie ponownie palcówkę osuszyłem w wędzarni w około 40 stopniach i wędziłem przez kolejne 6h zimnym dymem. Następnie odwiesiłem palcówkę do podsuszania do utraty około 35% swojej masy. Zamknąłem palcówkę próżniowo i do chłodziarki. Smacznego Bogumił Sztuczka1 punkt

-

PIKANTNA KIEŁBASA WIEPRZOWO-WOŁOWA Z ORZECHEM WŁOSKIM Składniki mięsne: 5 kg szynk kl. I ( część cięta 2x2, część szarpak) 3 kg boczek ( sito fi 10) 2 kg wołowina ( część cięte 2x2, szarpak) 0,5 kg mięso z golonki ( 2x sito makowe) Przyprawy: 17 g peklosól 2 g/kg - cukier 8 g/kg - papryka ostra 1 g/kg - papryka słodka 4 g/kg - chilli 1,5 g/kg - pieprz grubo mielony 1 g/kg - kolendra mielona 10% wysuszony orzech włoski łuskany 5% - zimna woda Sposób wykonania: Mięso kroimy w kostkę 2x2 cm i peklujemy każdy rodzaj mięsa oddzielnie przez 48 h w chłodziarce. Po upływie tego czasu mielimy na odpowiednich sitach, dodaje dodajemy wszystkie przyprawy, orzechy i wodę i mieszamy do kleistości masy. Nadziewamy osłonki białkowe o średnicy 55 dość ściśle. Pozbywamy się przez nakłuwanie zbędnego powietrza w batonach i odwieszamy na 2 h w temperaturze pokojowej do osadzenia. Po tym czasie osuszamy w wędzarni, wędzimy w temperaturze 55 stopni około 3-4 godziny. Na koniec podpiekamy w wędzarni do osiągnięcia 68 stopni w batonie. Smacznego Bogumił Sztuczka1 punkt

-

1 punkt

-

1 punkt

-

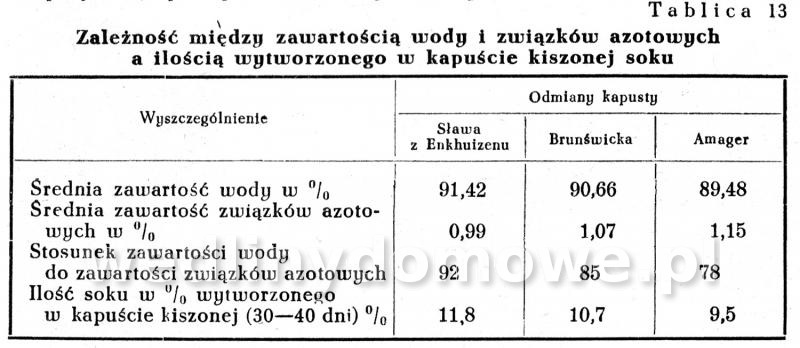

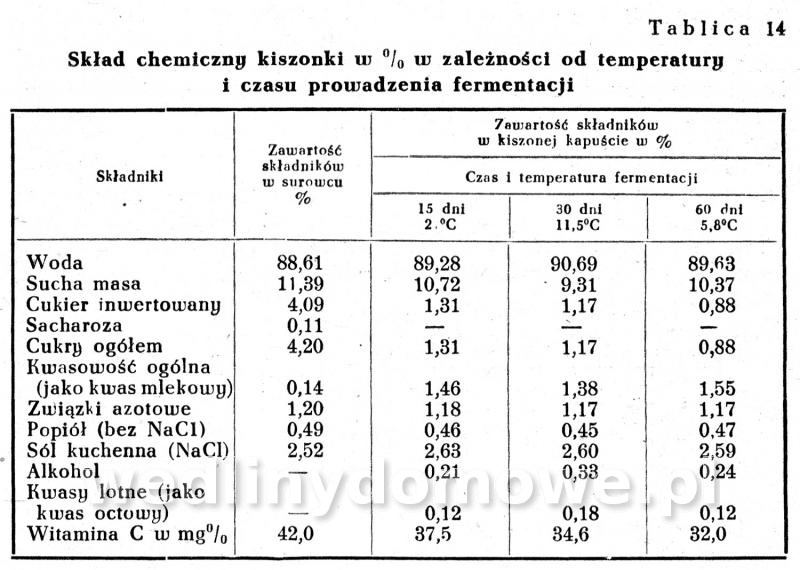

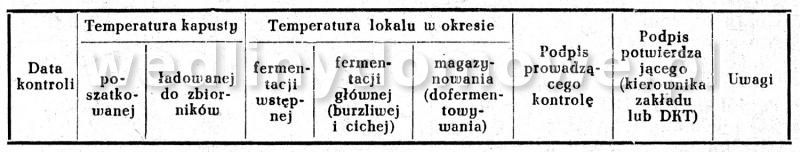

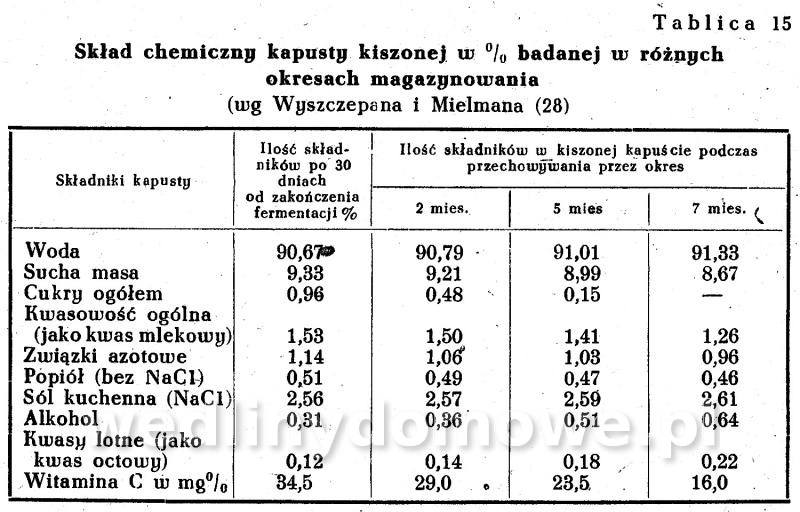

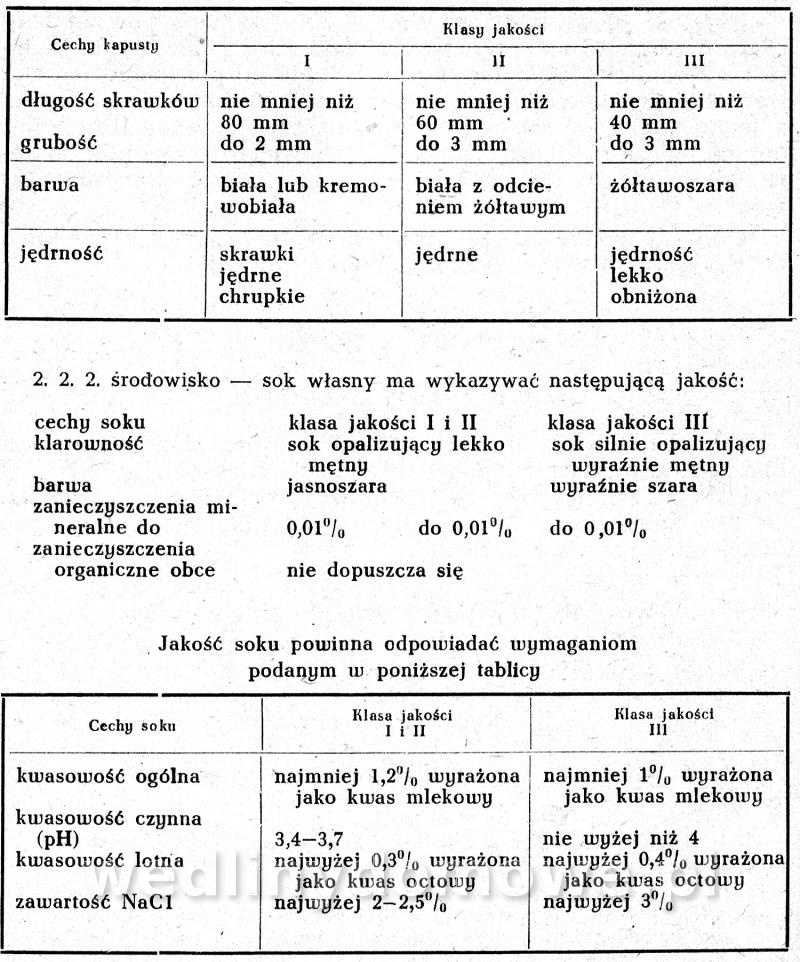

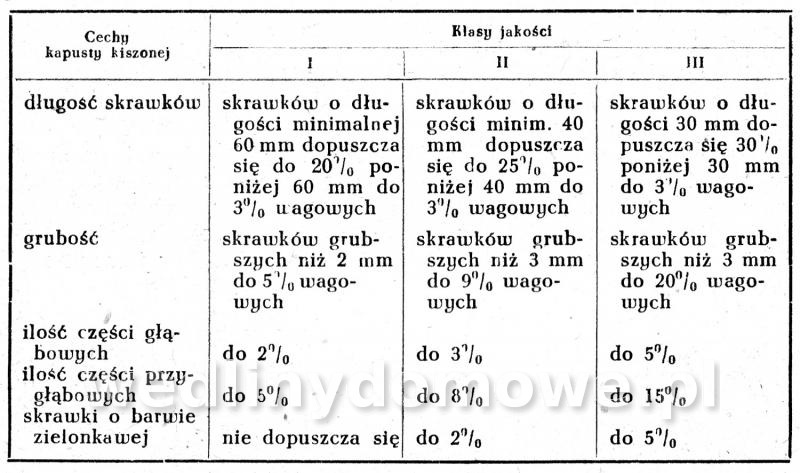

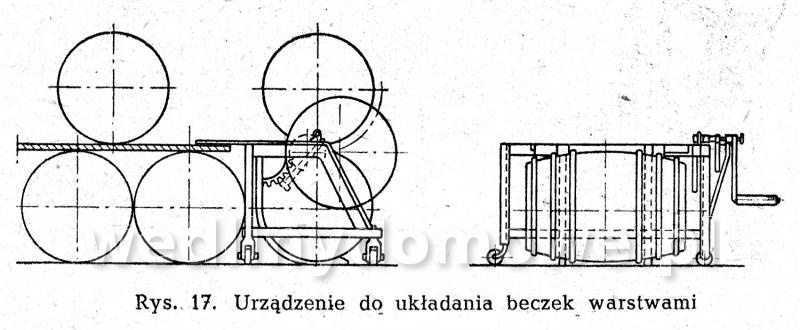

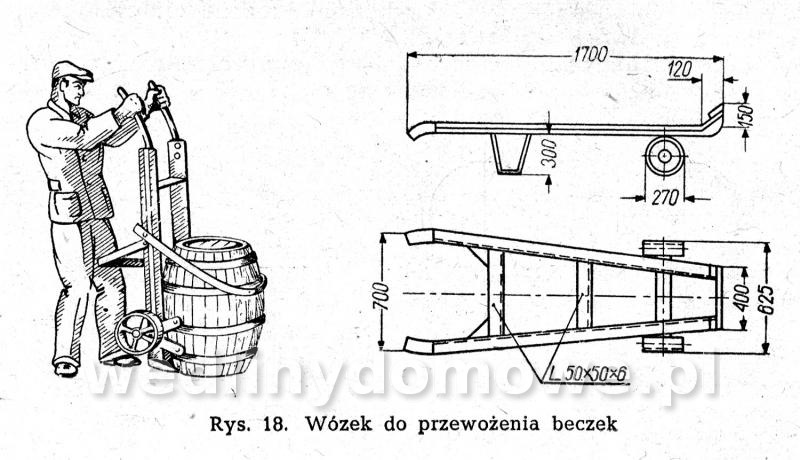

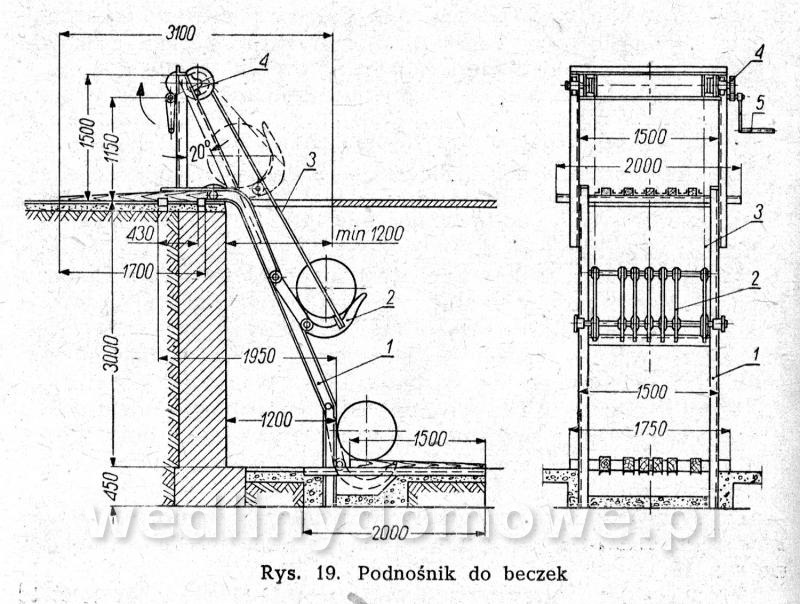

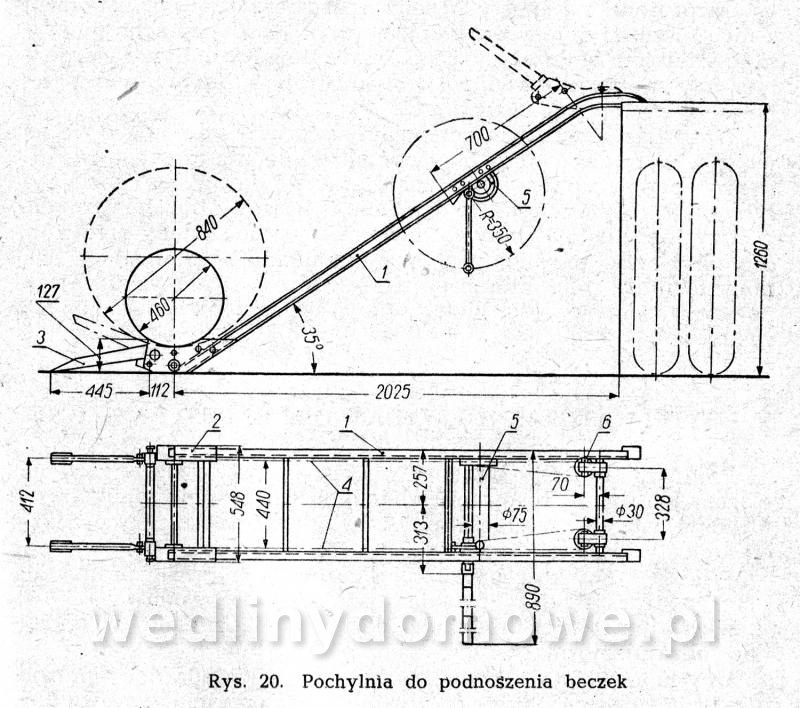

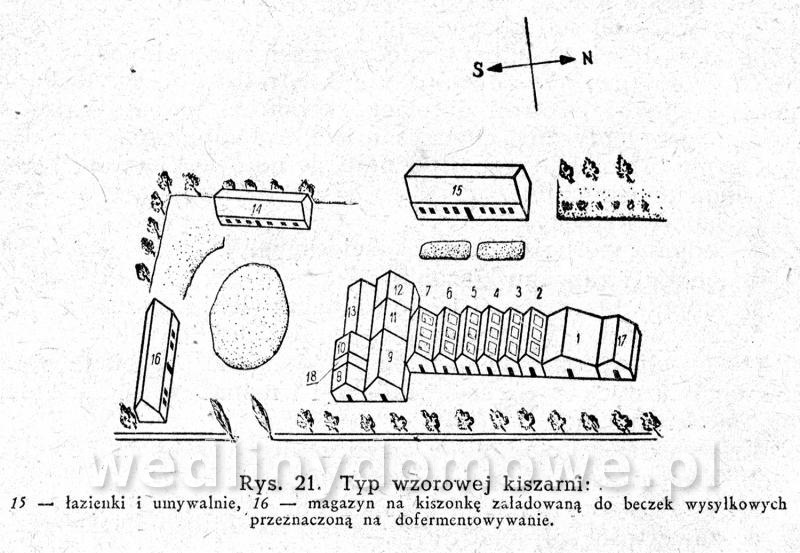

dolny o szerokości 60 mm i głębokości 30 mm w odległości 100 mm od obwodu dolnego kadzi. Tuż ponad dnem kadzi znajduje się otwór czopowy o średnicy 50 mm, zamykany drewnianym czopem. Dno kadzi wykonane jest z klepek o grubości 80 mm, szerokości 140—200 mm, łączonych kołkami w ilości 2—3 na każde połączenie. Średnica dna wynosi 1970 mm. Prócz tego dno musi być wzmocnione dwoma ryglami dębowymi, ściętymi na końcach stożkowo. Rygle są umieszczone pod dnem w poprzek klepek w odległości jeden od drugiego o 1/3% średnicy dna. Wymiary rygla: długość 1835 mm, szerokość 100 mm i grubość 100 mm. Rygle przymocowane są do klepek dna klinami i kołkami. Kadź ma 4 obręcze górne i 4 obręcze dolne, wykonane z żelaznych płaskowników lub z okrągłych prętów ze stali pospolitej o średnicy 20 mm. Obręcze muszą być zaopatrzone w ściągacze śrubowe. Szerokość płaskowników wynosi 80 mm, grubość (szczególnie obręczy wątorowej) — 5 mm. Pozostałe obręcze mogą mieć grubość 4,5 mm. Wymiary tej kadzi wynoszą: zewnętrzne — wysokość 2300 mm średnica podstawy 1970 mm średnica szczytu 2190 mm wewnętrzne — wysokość 2040 mm średnica podstawy 1830 mm średnica szczytu 2040 mm Beczki. Beczki o pojemności od 100 do 200 l służą w przemyśle kiszarniczym przeważnie do wysyłki gotowej kiszonki. Przed wysyłką odbywa się w nich dofermentowywanie kapusty. Czasem jeszcze w małych kiszarniach kisi się kapustę w beczkach, lecz powoduje to bardzo duże ubytki. Beczki są zamykane denkiem (deklem). Beczki powinny być wykonane z drewna twardego, a klepki powinny być wzmocnione obręczami, aby przy przenoszeniu i transporcie nie ulegały szybkiemu zniszczeniu. Najlepsze są beczki i kadzie dębowe, dobre są modrzewiowe i bukowe, a więc z drewna twardego lub grabowe, olchowe, kasztanowe i lipowe. Drewno świerkowe jest słabe i porowate. Beczki z drewna świerkowego są nietrwałe, są one jednak spotykane dość często. W celu usunięcia porowatości drewna należy beczki świerkowe wewnątrz dobrze wyparafinować. Parafina musi być wtopiona w drewno tak, aby klepki wewnątrz były gładkie jak dobrze wyfroterowana posadzka. Należy podkreślić, że parafinowanie beczek i kadzi jest u nas na ogół wykonywane niewłaściwie, gdyż parafinę nakłada się zwykle grubą warstwą wskutek czego przy lekkim nawet wstrząsaniu beczką odpada ona kawałami. Kadzie i beczki wysyłkowe należy przed sezonem sprawdzić na szczelność, wyremontować, wymoczyć przez kilka dni, wyszorować i dokładnie wymyć, a następnie wydezynfekować. W kiszarniach lepiej jest jednak przejść z systemu kiszenia kadziowo-beczkowego na system silosowy. Pamiętać należy, że od czystości i stopnia odkażenia naczyń, urządzeń i zbiorników zależy dobra jakość kiszonki. Kapusta po poszatkowaniu musi być natychmiast ładowana do zbiornika, gdyż wskutek działania tlenu powietrza następuje rozkład cennych związków chemicznych zawartych w kapuście. Pamiętać trzeba o tym, aby ładować do zbiorników kapustę według odmian. Mieszanie odmian w jednym zbiorniku jest niewskazane z uwagi na to, że otrzymuje się wtedy kiszonkę niejednolitej jakości. Poszatkowaną kapustę soli się solą kuchenną w ilości 2—2,5%. Jednocześnie dodaje się do niej odpowiednio przygotowane przyprawy. Przyprawy i sól powinny być dozowane równomiernie. Czynność tę wykonuje się ręcznie lub za pomocą automatycznej dozownicy w czasie przesuwania się krajanki z taśmą przenośnika łączącego szatkownicę ze zbiornikiem. Czystość przenośników służących do przesyłania krajanki do zbiorników nie może wzbudzać zastrzeżeń. Jeśli szatkownicę znajdują się na piętrze, a zbiorniki na dole, to ładowanie krajanki odbywa się za pomocą podnośników lub grawitacyjnie, tzn. że kapusta własnym ciężarem spada z krajalnicy ustawionej nad otworem w podłodze do znajdującego się na dole zbiornika. Przed ładowaniem krajanki dno zbiorników należy pokryć warstwą białych zdrowych liści kapusty. Liście te należy także wymyć i odkazić. Grubość warstwy liści powinna wynosić 5 cm. Do obsługi każdego zbiornika służy brygada pracowników. Muszą oni uprzednio wykąpać się lub dokładnie wymyć w łaźni i przebrać w czyste kombinezony i berety oraz odkażone buty gumowe. W butach gumowych nie wolno pracownikom chodzić na zewnątrz zbiornika, a po opuszczeniu zbiornika buty po uprzednim ich spłukaniu i odkażeniu środkiem dezynfekcyjnym należy ustawić na czystym podeście w pobliżu zbiornika. Palenie papierosów i spożywanie posiłków w basenie jest wzbronione. Nadsyłaną krajankę rozgarnia się równomiernie po powierzchni zbiornika za pomocą grabi drewnianych, które powinny być także uprzednio wyszorowane i odkażone, przy czym starannie ubija się ją w celu odpowietrzenia. Częściowe odpowietrzenie kapusty następuje już w czasie jej szatkowania. Im kapusta jest szatkowana drobniej, tym mniejsza jest w niej zawartość powietrza i tym wyższy jest jej ciężar właściwy. Gdy szerokość skrawków wynosi 25 mm, to ciężar właściwy wynosi 0,868, a zawartość powietrza 16,3% objętościowych. Gdy szerokość skrawków wynosi 15 mm, to ciężar właściwy wynosi 0,898, a zawartość powietrza wynosi 13,3% objętościowych. Gdy szerokość skrawków wynosi 5 mm, to ciężar właściwy = 0,942, a zawartość powietrza wynosi 8,9% objętościowych. Tłumaczy się to tym, że przy szatkowaniu kapusty następuje rozerwanie i zmiażdżenie jej tkanek, co pozwala na usunięcie powietrza z przestrzeni międzykomórkowych tkanki liściowej. Poza tym w krajance znajduje się powietrze, które dostało się między wiórki kapusty przy ładowaniu jej do zbiornika. Przez stopniowe dokładne ubijanie krajanki następuje dalsze jej odpowietrzanie i przyspieszanie wydobywania się soku komórkowego z kapusty. Ubijanie powinno być dokładne i staranne. Najczęściej kapustę ubija się nogami obutymi w buty gumowe z umocowanymi do nich stępami drewnianymi. Stępy powinny być czyste i odkażone. Dokładne ubicie kapusty zwiększa ładowność zbiorników. 1 tonna ubitej kapusty przy poszatkowaniu jej na skrawki: - o grubości 25 mm zajmuje objętość 1205 l. - o grubości 15 mm zajmuje objętość 1165 l. - o grubości 5 mm zajmuje objętość 1100 l. Pamiętać należy, że w większych zbiornikach kapusta pod wpływem własnego ciężaru układa się ściślej i wskutek tego odpowietrzenie jest dokładniejsze. Usuwaniu powietrza pomaga wydobywający się z kapusty sok, który wypycha powietrze z przestrzeni między wiórkami. Jeśli przy ubijaniu wydobywa się z kapusty zbyt dużo soku, należy go odprowadzać, za pomocą pomp kwasoodpornych i wyjałowionych węży, do osobnych wyjałowionych zbiorników kamiennych lub drewnianych. Sok ten będzie służył do uzupełniania ubywającego soku kiszonki podczas jej magazynowania. Przez usunięcie powietrza stwarza się warunki beztlenowe, sprzyjające rozwojowi i pracy bakterii kwasu mlekowego, i uniemożliwia rozwój szkodliwych drobnoustrojów tlenowych oraz zapobiega rozkładowi (utlenianiu się) witaminy C. Szczepienie czystymi kulturami. Przy racjonalnej produkcji, w celu przyspieszenia fermentacji i nadania jej właściwego kierunku, szczepi się krajankę czystymi kulturami bakterii kwasu mlekowego. Szczepionkę rozpryskuje się na powierzchni każdej warstwy udeptanej kapusty za pomocą wyjałowionego węża gumowego. Przygotowanie szczepionki roboczej odbywa się w następujący sposób. Wiórki poszatkowanej kapusty (lub rozdrobnione głąby) gotuje się do miękkości w wodzie przez 10—15 min., biorąc na 25 części wiórków 75 części wody. Można to wykonać w beczce (wyjałowionej) przepuszczając żywą parę. Odwar cedzi się do naczynia, w którym będzie się go sterylizować (wyjaławiać). Do odcedzonego wywaru dodaje się 1% cukru i sterylizuje przez 20 min. pod ciśnieniem 0,5 atm. Wywar ten jest pożywką dla czystych kultur bakterii. Kwasowość pożywki powinna wynosić 0,5—0,6% w przeliczeniu na kwas mlekowy. Jeśli kwasowość pożywki jest większa niż 0,5% (jako kwas mlekowy) należy do niej dodać ok. 2% kredy. Pożywkę tę rozlewa się do wyjałowionych beczek o pojemności 100 l i ochładza do 35° C. Pożywkę szczepi się czystą hodowlą Bacterium brassicae fermentati w ilości 1% w stosunku do przygotowanego wywaru i przetrzymuje w temp. 34° C przez 2 dni. Następnie szczepionkę tę rozpryskuje się równomiernie po powierzchni poszczególnych warstw nakładanej do zbiornika krajanki w łącznej dawce ok. 1,5% w stosunku do masy kapusty wraz z dodatkami. Prof. Pijanowski poleca stosować szczepionkę bakterii biorących udział w kolejnych fazach kiszenia kapusty, a więc „batakoki", Streplobacterium plantarum i Betabacterium breve. Stwierdzono, że kiszonki szczepione bakteriami ż grupy heterofermentatywnych są lepsze, gdyż między innymi bakterie te wydzielają duże ilości dwutlenku węgla, który pomaga do odtlenienia środowiska. W razie trudności w uzyskaniu szczepionek wskazane jest przy ładowaniu surowca do zbiornika rozpryskiwanie soku kapusty na ubijanych warstwach krajanki. Sok ten powinien pochodzić z prawidłowo ukiszonych poprzednich partii kapusty, stosuje się go w ilości ok. 3% w stosunku do ciężaru załadowanej kapusty. Nakrywanie i obciążanie kapusty oraz odprowadzanie gazów. Po załadowaniu zbiornika kapustą ostatnią jej warstwę należy nakryć białymi, zdrowymi liśćmi, które trzeba uprzednio dobrze wymyć i odkazić. Całość należy nakryć wysterylizowanym (np. wygotowanym) płótnem i odkażonymi czystymi deskami, zostawiając między nimi pewne odstępy. W celu uzyskania odpowiedniego ciśnienia na kapustę należy powierzchnię jej obciążyć za pomocą bloków betonowych lub kamiennych, uprzednio odpowiednio uodpornionych na działanie kwasu kapusty np. przez pociągnięcie ich żywicą okocimską lub przez zalanie ich powierzchni parafiną. Do tego celu nadają się bloki granitowe, natomiast trzeba unikać bloków z piaskowca. Większe ciężary podaje się za pomocą bloków, przesuwających się na suwnicach umieszczonych pod sufitem nad basenami. Ciśnienie na powierzchnię kapusty można również wywierać za pomocą prasy śrubowej oraz za pomocą słupów zaklinowanych pod sklepieniem sufitowym. Ciężar obciążający kapustę powinien przewyższać ciśnienie wydobywających się z kapusty gazów. W celu odprowadzenia gazów i usunięcia z kiszonki goryczy należy w rogach i w pewnych odstępach w środku basenu ustawić sięgające do dna kanały powietrzne o przekroju trójkątnym (w rogach) i czworokątnym (w środku), wykonane z desek, zaopatrzonych w otwory ułatwiające odprowadzenie gazów z kiszonki. Przy napełnianiu zbiornika kapustą należy pamiętać, że w pierwszych 3—4 dniach fermentacji wydziela się z kapusty tak duża ilość gazów, że poruszają one kapustę i wyciskają na jej powierzchnię wydzielający się z komórek sok. Przy wyższej temperaturze wydzielanie gazów odbywa się intensywniej, toteż zbiorników nie należy napełniać kapustą po brzegi, aby nie powodować strat soku. Nie wolno w żadnym przypadku nakładać kapusty z czubem. We wstępnym okresie produkcji w komórkach kapusty następuje powolne zanikanie wszelkich czynności życiowych (jak utlenianie, hydroliza itp.), charakterystycznych dla żywej tkanki roślinnej. Pod wpływem soli kuchennej występuje zjawisko plazmolizy, co ułatwia wydobywanie się soku z komórek kapusty. Ilość wydzielonego soku zależy od składników kapusty, a te z kolei od jej odmiany. Duże znaczenie ma tu grupa związków chemicznych w postaci koloidów, które mają zdolność zatrzymywania wody i pęcznienia pod wpływem wytwarzających się w kapuście kwasów. Do związków tych należą białka. Badania wykazały, że biała kapusta (nie określonej odmiany) w jednym wypadku zawierała związków azotowych 1,59%, w czym białek 1,10%, w innym zaś wypadku — związków azotowych 1,06%, w czym białek 0,60%. Według doświadczeń przeprowadzonych w ZSRR biała kapusta (również nie ustalonej odmiany) zawierała azotu białkowego 53—56% w stosunku do jego ogólnej ilości. Prawdopodobnie badano tu różne odmiany kapusty i zawartość w nich białek wahała się od 0,6 do 1%. Zawartość białek wpływa znacznie na proces kiszenia kapusty. Stwierdzono, że ilość zawartych białek decyduje między innymi o ilości wydzielonego soku. Z tablicy 13 widać, że im mniej związków azotowych (w postaci koloidów) i im więcej wody znajduje się w kapuście, tym więcej wydziela się z niej soku i tym mniej soku zatrzymuje tkanka. Wyszczepan twierdzi, że między innymi o przydatności danej odmiany kapusty do kiszenia decyduje nieznaczna ilość białek w surowcu. Inne czynniki wpływające na ilość wydzielonego soku — to siła ubijania, obciążenia i temperatura fermentacji. Wyszczepan dowiódł, że im większe jest obciążenie kapusty, tym więcej wydziela się z niej soku. Ilustruje to poniższe zestawienie. Wielokrotność obciążenia: Ilość swobodnie ściekającego soku w % 1 11,2 2 11,9 3 12,7 6 13,2 10 14,1 2. FERMENTACJA KAPUSTY I KONTROLA JEJ PRZEBIEGU Po załadowaniu, ubiciu i obciążeniu kiszonki zaczyna się proces fermentacji. Aby proces ten przebiegał prawidłowo, należy stworzyć odpowiednie warunki. Najważniejszym czynnikiem jest (oprócz zastosowania czystych kultur bakterii kwasu mlekowego, odpowietrzenia itp.) właściwa temperatura, która nie powinna być niższa niż 22—24° C. W naszym przemyśle szczególnie późną jesienią i zimą — kapustę kisi się w temperaturach zbyt niskich, a nawet w temperaturze poniżej 10° C. W tych warunkach w kapuście zamiast fermentacji mlekowej występują procesy niepożądane, które wpływają na to, że na rynku spotyka się przeważnie kapustę złą i zgniłą. Wyszczepan i Mielman za najlepszą temperaturę kiszenia uważają temperaturę 22—24° C, prof. Pijanowski — nieco wyższą, a Fiodorow zaleca temperaturę kiszenia 25—30° C. Zakłady produkcyjne powinny posiadać urządzenia ogrzewnicze, żeby zapewnić sobie możność ogrzewania lokalu produkcyjnego, szczególnie w okresie jesiennym, kiedy produkuje się kiszonkę na przechowanie zimowe z kapusty późnej. Czas fermentacji kiszonki wg Wyszczepana i Mielmana dzieli się na następujące okresy: 1. okres wstępny (przed rozpoczęciem fermentacji), 2. okres fermentacji wczesnej, 3. okres fermentacji średniej, 4. okres fermentacji późnej (dofermentowywanie). Okres wstępny. Jest to okres wstępnych przemian odbywających się w masie załadowanej do zbiornika. Początkowo kapusta nie jest kwaśna, ma odczyn obojętny, jej pH wynosi około 7. W okresie tym korzystając z nieobecności kwasów rozwijają się bakterie szkodliwe (gnilne, pałeczki okrężnicy, masłowe), które w wilgotnym środowisku zaczynają energicznie rozmnażać się. Obok nich rozwijają się powoli bakterie kwasu mlekowego (ziarniaki). W masie kiszonej między wspomnianymi grupami bakterii odbywa się silna walka o materiał odżywczy. Zależnie od warunków kiszenia wynik tej walki może być różny. Jeśli surowiec jest źle ubity, niedostatecznie obciążony lub ma niewłaściwą temperaturę, to rozwijają się w nim bakterie gnilne i inne, wymagające do swojego rozwoju tlenu (aeroby). Należy pamiętać, że im większa ilość powietrza jest uwięziona w kapuście, tym większa jest energia oddychania i tym znaczniej podnosi się temperatura kiszonki; wówczas wiele cennych związków kiszonki utlenia się. Jeśli natomiast surowiec jest dobrze odpowietrzony i zastosowana właściwa temperatura, to rozwiną się bakterie beztlenowe (anaeroby), a przede wszystkim bakterie kwasu mlekowego. Należy dążyć do tego, aby okres wstępny był jak najkrótszy, aby nie dopuścić do rozwoju szkodliwych drobnoustrojów i umożliwić rozwój bakterii pożytecznych. Jeśli w kiszonce z miejsca zapobiegnie się rozwojowi bakterii szkodliwych i nie pozwoli na wytworzenie się związków niepożądanych i często szkodliwych dla zdrowia, to kiszonka będzie dobra i nie będzie miała obcego smaku. Okres procesów wstępnych nie powinien trwać dłużej niż 1—2 dni. Niedopilnowanie tego momentu może być przyczyną wytworzenia się w kiszonce przykrego zapachu, złego jej smaku, goryczki, oślizłości wiórków itp. W okresie tym należy stale sprawdzać temperaturę otoczenia i notować ją w specjalnie w tym celu zaprowadzonej książce kontroli. Okres wczesnej fermentacji burzliwej. Okres ten charakteryzuje się wydobywaniem się dużej ilości gazów, co powoduje wytwarzanie się piany na powierzchni kiszonki. Gazy te — to dwutlenek węgla, pochodzący z gwałtownych procesów oddechowych zamierającej tkanki roślinnej i z pracy drożdżaków, które w nie ustabilizowanej jeszcze mikroflorze kiszonki górują nad bakteriami kwasu mlekowego i produkują obok dwutlenku węgla również alkohol. Dwutlenek węgla wytwarzany jest także w tym okresie przez działające jeszcze w kiszonce bakterie Coli. Piana powinna być z kiszonki systematycznie usuwana, gdyż tworzy środowisko sprzyjające rozwojowi mikroflory gnilnej i innej szkodliwej wskutek zawartej w niej dużej ilości powietrza. Wraz z dwutlenkiem węgla ustępuje z kiszonki goryczka i siarkowodór, pochodzący z rozkładającego się w kiszonce olejku musztardowego. Trzeba dbać, aby gazy te były z kiszonki dokładnie odprowadzone. Odpływ gazów ułatwiają kanały (kominki wyciągowe) oraz otwory przebijane w kapuście za pomocą zaostrzonych żerdzi. W dużych basenach obserwuje się nieraz falowanie masy fermentowanej wskutek wydobywających się z niej gazów. Nie jest to pożądany objaw i świadczy on o złym obciążeniu powierzchni kapusty. Wskutek poruszania się masy może do jej wnętrza przenikać powietrze. W tym okresie należy sprawdzać co jakiś czas: 1. temperaturę otoczenia, aby nie spadała poniżej 22° C; 2. temperaturę kiszonki, aby nie podnosiła się zbytnio; samozagrzanie się kiszonki do 35—40° C świadczy o wadliwym przebiegu fermentacji; w takim razie temperaturę otoczenia należy chwilowo obniżyć, a kadzie polewać zimną wodą za pomocą węża gumowego. Jeżeli kapustę kisi się w basenach z centralnym ogrzewaniem należy przez system rur przepuścić prąd zimnej wody aż do ochłodzenia kiszonki; kiszonkę należy ponadto przebić ostro zakończonymi drągami; 3. wysokość pH; jeżeli wartość pH spada z 7 do 4 i niżej oznacza to, że przebieg fermentacji jest prawidłowy; 4. kwasowość w przeliczeniu na kwas mlekowy nie powinna być niższa niż 1%. Dane te należy systematycznie notować w zeszycie kontroli. Pod koniec okresu wczesnej fermentacji burzliwej bakterie pałeczki okrężnicy i inne szkodliwe drobnoustroje wskutek wzrostu stężenia jonów wodorowych i po wyczerpaniu tlenu z podłoża ustępują miejsca paciorkowcom kwasu mlekowego. W okresie tym rozwijają się wraz z bakteriami kwasu mlekowego niepożądane drożdże właściwe, których rozmnażaniu sprzyja kwaśny odczyn środowiska, powstały wskutek działalności paciorkowców kwasu mlekowego. Intensywne wydobywanie się dwutlenku węgla w tym okresie jest następstwem pracy drożdży oraz heterofermentatywnych paciorkowców kwasu mlekowego. Wraz ze wzrostem stopnia zakwaszenia kapusty tempo procesów oddechowych (respiracyjnych) tkanek roślinnych maleje, a więc intensywność wydzielania gazów zmniejsza się. Okres fermentacji średniej (cichej). Charakteryzuje się znacznie słabszym wydzielaniem gazów, zanikaniem paciorkowców a pojawieniem się nowych form bakterii kwasu mlekowego, czyli pałeczek krótszych, a potem dłuższych. W tym okresie należy prowadzić: 1. kontrolę mikroskopową rozwoju mikroflory; 2. kontrolę temperatury kiszonki; 3. kontrolę pH; najdalej po tygodniu pH powinno wynosić 3,5—3,4; 4. kontrolę wzrostu kwasowości; kwasowość kiszonki w przeliczeniu na kwas mlekowy powinna po 1—2 tygodniach dochodzić do 1,5%; po osiągnięciu pH = 3,5 i kwasowości 1,5% temperaturę lokalu należy obniżyć jak najszybciej do temperatury poniżej 15° C. Okres fermentacji późnej (dofermentowywanie). W tym okresie gazy zupełnie przestają się wydzielać, a działalność bakterii kwasu mlekowego obniża się intensywnie. Nie ma już w kiszonce paciorkowców kwasu mlekowego, natomiast jest dużo długich pałeczek. W okresie dofermentowywania należy tak regulować temperaturę, aby nie pozwolić na wzrost kwasowości (powyżej 1,5%). Kiszonka o zbyt wysokiej kwasowości (1,8%) jest za kwaśna i konsument musi ją płukać przed spożyciem, tracąc w ten sposób cenne składniki zawarte w kiszonce. I w tym okresie intensywnie działają drobnoustroje aromatyzujące, które wytwarzają związki (alkohole, kwasy, aldehydy), tworzące „bukiet" kiszonki. Czas trwania fermentacji. Czas fermentacji zależy od wysokości temperatury zewnętrznej i może trwać od 5 do 90 dni. Fermentacja w temperaturze 24—28° C zapewnia dobry skład chemiczny kiszonki. W tablicy 14 podany jest skład chemiczny kiszonki w zależności od temperatury, w której prowadzona jest fermentacja. Z tablicy 14 wynika, że przy najwyższej temperaturze fermentacji zostaje w kiszonce więcej cukru niż przy niskiej temperaturze fermentacji, lepiej zachowuje się witamina C oraz gromadzi się mniej kwasów lotnych i alkoholu. Kapusta kiszona w temperaturze 11,5°C jest gorsza niż kiszona przy 5,8° C, gdyż w temperaturze 11,5°C wytworzyło się najwięcej produktów ubocznych: alkoholu i kwasów lotnych, a najmniej kwasu mlekowego. Temperatury średnie (jak 11,5°C) są więc dla przebiegu kiszenia szkodliwe. W kapuście fermentowanej w temperaturze 5,8° C procesy uboczne zahamowane zostają przez zbyt niską temperaturę, natomiast gromadzi się dużo kwasu mlekowego, gdyż bakterie kwasu mlekowego w niższych temperaturach również pracują dobrze. Gromadzenie się jednak kwasu mlekowego jest powolne, a wskutek tego witamina C rozkłada się przed wytworzeniem konserwującego ją kwasu mlekowego. W związku z tym, że jednym z najważniejszych, a niedocenianych czynników, decydujących o dobrej jakości kiszonek, jest temperatura, należy przestrzegać, aby zakłady produkcyjne, w których odbywa się produkcja kiszonki, zaopatrzone były w urządzenia termoregulacyjne oraz w urządzenia kontrolne. Jeśli zakład nie ma centralnego ogrzewania, należy zaopatrzyć go w piecyki koksowe i koks do ogrzewania hali produkcyjnej w okresie od sierpnia do grudnia włącznie. Prócz tego należy zakład zaopatrzyć w mały wytwarzacz pary i wąż gumowy wytrzymujący wysokie ciśnienie. Urządzenia te służą do ogrzewania nadmarzniętej kapusty lub krajanki przed ładowaniem jej do zbiornika. Należy również zaopatrzyć zakład w odpowiednią ilość lodu dla ochładzania lokalu w czasie przechowywania kiszonki. Lód ten należy zamagazynować do jesieni, tj. do okresu nowej produkcji kiszonek. Zakład musi być też zaopatrzony w wentylatory. Należy również dopilnować zaopatrzenia hali przerobowej i magazynów w termometry i hydrografy. W celu ułatwienia kontroli należy założyć książki kontroli temperatur i wyznaczyć pracownika odpowiedzialnego za prowadzenie kontroli na tym odcinku. W książce kontroli temperatury powinny znajdować się następujące pozycje: Kontrolę temperatury należy prowadzić codziennie. Zmiany fizyko-chemiczne zachodzące w kapuście podczas fermentacji. Wskutek tworzenia i następnie zwiększenia się ilości kwasów w kiszonce związki białkowe (koloidy) znajdujące się w komórce kapusty silnie pęcznieją. Komórki kapusty zamierają i przestają oddychać. Zmniejsza się również napięcie błony komórkowej (tzw. turgor); kapusta staje się bardziej wiotka, objętość jej zmniejsza się. Ponadto stopniowo maleje w niej ilość związków azotowych i mineralnych, których część zużywają rozwijające się drobnoustroje. Wskutek działalności drobnoustrojów cukier rozkłada się na kwas mlekowy, alkohol etylowy, kwas octowy itp. Zwiększa się również w kiszonce stężenie wolnych jonów wodorowych, o czym świadczy obniżająca się wartość pH. Jak z tego widać wskutek fermentacji otrzymuje się z kapusty świeżej nowy produkt o całkowicie zmienionym składzie chemicznym, własnościach fizycznych i smakowych (tablica 14). Skład chemiczny gotowej kiszonki podczas magazynowania stale zmienia się pod wpływem działania drobnoustrojów i oddziaływania warunków zewnętrznych. Procesy chemiczne zachodzące w kapuście w okresie fermentacji oraz w okresie dofermentowywania w dużych zbiornikach przebiegają niejednolicie, gdyż poszczególne warstwy kapusty mają różne warunki fermentacji, jak np. ciśnienie, ilość dwutlenku węgla i tlenu, wilgotność, koncentracja soli itp. Wierzchnie warstwy są bardziej napowietrzone i bardziej narażone na działanie wpływów zewnętrznych (wilgotność, temperatura, światło itp.). Następuje tu szybszy rozkład cukrów nie tylko wskutek działalności bakterii kwasu mlekowego, ale również wskutek działalności drożdży kożuchujących. Tworzy się duża ilość kwasu mlekowego. Wskutek dalszego rozwoju mikroflory powierzchniowej (drożdżaków, pleśni itp.) następuje szybki rozkład kwasu mlekowego. Może nawet z biegiem czasu dojść do odkwaszenia tej warstwy kiszonki. Jednocześnie wskutek wyparowywania soku, którego tempo zależy od temperatury i wilgotności magazynu, wytwarza się na powierzchni kiszonki większa koncentracja soli kuchennej niż wewnątrz. Na powierzchni kapusty tworzy się również warstwa gazów wydzielających się z kiszonki, w której największą ilość stanowi dwutlenek węgla. Jest to dla kiszonki bardzo pożądane. Dwutlenek węgla, jako cięższy od powietrza utrzymuje się nad kiszonką i zapobiega docieraniu do niej tlenu i szkodliwej mikroflory tlenowej. Szkodliwa mikroflora powierzchniowa (pleśnie, drożdże) w atmosferze dwutlenku węgla nie rozwija się. Obecność dwutlenku węgla wpływa też na zachowanie witaminy C. Jakość kapusty i z wierzchnich warstw byłaby dobra, gdyby kapustę kiszono w zbiornikach zamkniętych. Ponieważ dotąd kapustę kisi się przeważnie w otwartych zbiornikach, przeto wierzchnie jej warstwy są narażone na działanie czynników szkodliwych, a dwutlenek węgla wskutek ruchu powietrza jest znad kiszonki usuwany. Dlatego kapusta z warstw powierzchniowych jest zawsze gorsza od kapusty z warstw głębszych. Ceriewitinow i inni twierdzą, że rozwijaniu się pleśni i drożdży można zapobiec przez pokrycie powierzchni kiszonki emulsją olejku gorczycznego lub nakrycie jej papierem nasyconym parafiną i olejkiem gorczycznym. Prosty i dający dobre wyniki sposób przykrywania kapusty zgłosiła jedna z kiszarń CZPOW. Powierzchnię kiszonki nakrywa się papierem pergaminowym i brzegi jego zagina się do dołu. Na papier nakłada się deski o grubości 3—4 mm w odstępach 1—3 cm. Papier pomiędzy deskami nakłuwa się cienką igłą krawiecką, aby gazom ułatwić ujście. Po skończonej fermentacji zalewa się powierzchnię papieru następującym roztworem. Do przegotowanej ochłodzonej wody dodaje się 2,5% (w stosunku do ilości wody) kwasu mlekowego spożywczego i 3% soli kuchennej. Warstwę tej zalewy przykrywa się znowu warstwą papieru pergaminowego, którego brzegi zlepia się z brzegami pierwszej warstwy papieru parafiną. Brzeg sklejonych papierów wywija się w górę i przykleja szczelnie do ścian beczek. Smak tak przechowywanej kapusty jest bardzo dobry, kapusta jest jasna, chrupka i miękka. Najlepszym jednak dotychczas dostępnym i stosowanym sposobem walki z pleśnią jest kiszenie kapusty w zbiornikach zamkniętych i przechowywanie jej w niskich temperaturach. Wewnętrzne warstwy kapusty znajdują się w warunkach beztlenowych i są początkowo bardziej nasycone dwutlenkiem węgla, którego ilość z czasem zmniejsza się. Warunki beztlenowe sprzyjają pracy bakterii kwasu mlekowego. Lepsze jest również w tych warstwach zachowanie olejków aromatycznych i witaminy C. Temperatura fermentacji jest tu o 2—3° C wyższa niż w warstwach górnych. Ciśnienie jest również większe niż w górnych warstwach, a największe przypada na środkowe warstwy kiszonki. Ciśnienie to wywołane jest od dołu przez wydobywające się z kiszonki gazy i parcie ku górze wiórków pływających w soku oraz od góry ciężarem wierzchnich warstw kapusty. Taki układ ciśnień powoduje w masie kiszonej różny układ mikroflory i różne warunki jej rozwoju oraz różnice w składzie chemicznym różnych warstw kiszonki. W dolnych warstwach gromadzi się największa ilość soku i jest największe stężenie gazów, co sprzyja zachowaniu witaminy C. Zależnie od głębokości różna jest też ilość nie rozłożonego cukru w kiszonce. Na przykład przy dwumetrowej głębokości silosu najwięcej cukru znajduje się w warstwie odległej o 50 cm od powierzchni kiszonki; w miarę zwiększania się głębokości ilość cukru się zmniejsza. To samo dotyczy kwasowości. W źle parafinowanym zbiorniku przy jego ścianach zanika witamina C i znacznie obniża się kwasowość kiszonki. 3. PRZECHOWYWANIE KAPUSTY KISZONEJ Pielęgnacja i kontrola magazynowanej kiszonki. Pielęgnacja kapusty kiszonej polega na stałym kontrolowaniu stanu jej warstw powierzchniowych, kontrolowaniu temperatury i wilgotności lokalu, uzupełnianiu zanikającego soku, badaniu kwasowości i pH środowiska. W magazynie musi znajdować się stale termograf i psychrograf. Jak już wspomniano górne warstwy kapusty są najbardziej narażone na działanie wilgoci zawartej w powietrzu, tlenu i temperatury oraz mikroflory powierzchniowej. Wilgotność względną powietrza należy stale kontrolować za pomocą psychrometru; nie powinna ona spadać poniżej 90%, gdyż w przeciwnym razie sok kiszonki zbytnio paruje. Ponieważ wydzielanie się dwutlenku węgla gromadzącego się nad powierzchnią kiszonki ustaje, a do kiszonki ma dostęp tlen, przeto wytwarzają się warunki korzystne dla rozwoju tlenowców (pleśni, drożdżaków) tworzących na powierzchni już nie błonkę, a grube, pofalowane kożuchy. W okresie magazynowania kożuchy te trzeba systematycznie z kiszonki zbierać i niszczyć, gdyż drobnoustroje w nich zawarte rozkładają kwasy kiszonki, stwarzając w ten sposób warunki korzystne dla rozwoju bakterii gnilnych. Zewnętrzne ściany zbiorników należy przy tym dokładnie wymyć i natrzeć 15-procentowym roztworem soli kuchennej, deski przykrywające wyszorować i sparzyć lub odkazić elmocytem alkalicznym albo innym detergentem. Płótno co jakiś czas należy przepierać, gotować i odkażać, a stare liście, psujące się na powierzchni kiszonki, trzeba od czasu do czasu zmieniać, pokrywając kiszonkę innymi, przechowanymi w 15-procentowej solance. Im wyższa jest temperatura magazynu, tym energiczniej rozwija się mikroflora powierzchniowa. Ponieważ rozwój mikroflory kożuchującej może być zahamowany przez niską temperaturę, przeto kiszonkę należy przechowywać w temperaturach minus 2 do 0° C. Podczas magazynowania z kiszonki odparowuje sok, należy więc uzupełniać jego ubytek. Sok uzupełnia się sokiem kapusty, otrzymanym podczas produkcji kiszonki i zamagazynowanym w oddzielnym zbiorniku. Przechowywany sok należy pielęgnować podobnie jak gotową kiszonkę i poddawać go stałej kontroli. Sok ten kieruje się do basenów za pomocą odkażonych węży wytrzymujących wysokie ciśnienie. Przy obniżaniu się temperatury przed mającymi nastąpić mrozami występuje ciekawe zjawisko całkowitego zanikania soku powierzchniowego. Sok „ucieka". Zjawisko to można wytłumaczyć tym, że przy obniżaniu się temperatury następuje zmniejszenie się objętości gazów, znajdujących się jeszcze w pewnej ilości w kiszonce. Miejsce ich zajmuje sok, który spływa z górnych warstw kiszonki do uwolnionych przez gazy przestrzeni. Jeśli górna warstwa kapusty wynurzyła się z soku i wskutek zaniedbania uległa zepsuciu, należy ją natychmiast usunąć, aby nie zakażała warstw głębszych. Brakującą ilość soku należy uzupełnić tak, aby pokrywał kiszonkę warstwą 10-centymetrową. Sok zapobiega przenikaniu (dyfuzji) tlenu z powietrza do wnętrza kiszonki, a pośrednio — rozkładowi (utlenieniu) witaminy C. W okresie magazynowania zmniejsza się trwałość witaminy C głównie dlatego, że z kiszonki ulotnił się dwutlenek węgla, który ją konserwował. Przy przechowywaniu kapusty kiszonej prowadzi się stałą kontrolę: 1. stanu warstw powierzchniowych kiszonki; 2. temperatury magazynu, którą należy utrzymać w granicach bliskich 0° C; 3. wilgotności magazynu, która nie może spadać poniżej 90%; 4. kwasowości czynnej kiszonki, która nie powinna przekraczać 1,8% w przeliczeniu na kwas mlekowy; 5. kwasowości lotnej kiszonki, która w przeliczeniu na kwas octowy nie powinna przekraczać 0,3%; 6. mikrobiologiczną, w celu stwierdzenia, czy w kiszonce nie rozwijają się drobnoustroje szkodliwe. Wyniki kontroli należy systematycznie notować w książce kontroli. Zmiany chemiczne zachodzące w przechowywanej kapuście kiszonej. W okresie przechowywania kapusty kiszonej odbywa się jej dofermentowywanie; tworzą się cenne związki aromatyczne. Przez połączenie alkoholu z kwasami powstają tzw. estry, nadające kiszonce aromat. Kapusta „dojrzewa". Z grupy bakterii kwasu mlekowego działają podczas przechowywania kiszonki tylko długie pałeczki, które zmieniają wytworzony przez paciorkowce mannit na alkohol i kwas mlekowy. Przypominamy, że materiałem, z którego powstają tu jeszcze produkty fermentacji, są nie tylko cukry proste, lecz i wyższe węglowodany: penfozany, metylo-pentozany i prawdopodobnie pektyny. Kwasowość kiszonki jeszcze powoli wzrasta. Podczas dojrzewania kiszonki działają przede wszystkim długie pałeczki kwasu mlekowego z grupy heterofermentatywnych oraz pałeczki długie z grupy homofermentatywnych. Do nich należy znosząca wysoką kwasowość Bacterium plantarum, produkująca w tym właśnie czasie cenną acetylocholinę. Zawartość cukru w kiszonce zmniejsza się znacznie oraz zmniejsza się też zawartość związków mineralnych i azotowych, które zużywane są przez rozwijające się wciąż drobnoustroje. Natomiast wskutek wyparowywania wody zwiększa się procentowa zawartość soli kuchennej. Wr późniejszym okresie przechowywania wszelkie procesy biochemiczne zachodzące w kiszonce zaliczyć należy raczej do rozkładowych. Wyszczepan i Mielman potwierdzili to na podstawie przeprowadzonych badań, których wyniki podane są w tablicy 15. Im niższa jest temperatura przechowywania kiszonki, tym tempo szkodliwych procesów rozkładowych jest mniejsze. Należy podkreślić raz jeszcze, że czynnikiem obniżającym aktywność i rozwój wszelkich drobnoustrojów szkodliwych i mikroflory powierzchniowej jest niska temperatura przechowywania. W składzie chemicznym kapusty przechowywanej w zbiornikach hermetycznych zachodzą mniejsze zmiany niż w kapuście przechowywanej w zbiornikach otwartych. Lepiej zachowuje się cukier, kwasy, związki azotowe, witamina C; tworzy się mniej alkoholu i kwasów lotnych. Prócz tego sok kiszonki nie paruje i nie tworzą się kożuchy pleśni. 4. HIGIENA JAKO CZYNNIK DECYDUJĄCY O POWODZENIU PRODUKCJI Zagadnieniu higieny w przemyśle kiszarniczym należy poświęcić szczególną uwagę, zwłaszcza że nie znajduje się ona jeszcze na należytym poziomie. Przygotowanie pomieszczeń i zbiorników. Sala przerobowa, magazyn przelotowy oraz magazyn kiszonek, powinny być przed sezonem oczyszczone z brudu. Ściany i sufity należy omieść z pajęczyn i kurzu oraz wybielić, a ściany pokryte glazurą lub farbą olejną należy wymyć. Wszystkie półki i stoły oraz podłogę należy dobrze wyszorować i odkazić przez wysiarkowanie. W tym celu należy siarkę (w postaci kwiatu siarki) spalić w uprzednio uszczelnionym pomieszczeniu, które ma być siarkowane, stosując 10—20 g siarki na 1 m2 pomieszczenia. Sprzęty metalowe należy na ten czas usunąć, gdyż sczernieją. Siarkę spala się w skorupach kamiennych lub glinianych, rozstawionych w kilku miejscach. Wówczas ostry trujący gaz SO2 zniszczy w najdrobniejszych nawet szczelinach bakterie i pleśnie, a także wszelkie robactwo i muchy. Nazajutrz pomieszczenie należy dokładnie wywietrzyć. Podczas siarkowania pomieszczeń można odkażać w nich wszelki sprzęt drewniany: ubijaki, beczki, deski służące do nakrycia powierzchni kapusty, grabie drewniane, którymi rozgarnia się kapustę w basenie, kominki odprowadzające gazy itp. Zbiorniki (beczki, kadzie i silosy) również siarkuje się po uprzednim ich uszczelnieniu. Najpierw należy je moczyć przez kilka dni, aby rozwinęły się przetrwalniki szkodliwych drobnoustrojów, które przezimowały w szczelinach i porach ścian. Następnie po usunięciu wody szoruje się je gorącą wodą z sodą i dopiero wtedy odkaża. Doskonałym środkiem odkażającym jest też używany przez browary tzw. elmocyt alkaliczny. Sporządza się go w następujący sposób: 4,0 kg suchego ługu sodowego (NaOH) + 5,8 kg soli kuchennej (NaCl) rozpuszcza się w 1000 litrach wody. Roztworem tym należy spłukiwać uprzednio wymoczone i wyszorowane sprzęty i zbiorniki. Środek ten ma silne własności bakteriobójcze. Moc działania tego środka zmniejsza się, gdy dodaje się. więcej soli niż to podano w recepcie. Środka tego używa się do dezynfekcji wszelkich urządzeń prócz aluminiowych i lakierowanych. Również cennym środkiem bakteriobójczym jest jeden z detergentów, stanowiący mieszaninę złożoną z 69 części ługu sodowego (NaOH), 29 części fosforanu sodu (Na3PO4) i 2 części sulfonianu alkiloarylowego. Do celów dezynfekcyjnych sporządza się 0,5-procentowy roztwór wodny tego środka i nim spłukuje się wszelkie urządzenia uprzednio dobrze wymyte. Środek ten, szeroko obecnie stosowany w przemyśle spożywczym do odkażania pomieszczeń i aparatów, należy spośród innych wysunąć na pierwsze miejsce. Do spłukiwania węży gumowych i gumowych butów stosuje się roztwór fluorku sodu. Ponieważ z czasem drobnoustroje przyzwyczajają się do jednego i tego samego środka odkażającego i skuteczność jego działania zmniejsza się, należy co jakiś czas zmieniać te środki. Dobrym i tanim sposobem jest chlorowanie urządzeń i całej linii produkcyjnej. W tym celu wapno palone zalewa się w beczce drewnianej lub naczyniu glinianym wodą w ilości 0,5 l/kg wapna. Postępować należy ostrożnie, gdyż wapno może pryskać i poparzyć ciało oraz zniszczyć ubranie. Wapno chłonąc wodę rozpada się na proszek zwany wapnem gaszonym. Do wapna gaszonego dodaje się chloru. Otrzymuje się podchloryn wapnia (wapno bielące). Chlor niszczy wszystkie drobnoustroje. Dokładny opis zbiorników drewnianych, sposobu ich uszczelniania i odkażania znajdzie czytelnik również w pracy autora pt. „Ogórki kiszone". Czystość pomieszczeń powinna być utrzymana poprzez cały okres produkcji i magazynowania kiszonki. Zamiatanie na sucho jest wzbronione. Zamiatać można jedynie po posypaniu podłogi trocinami zwilżonymi wodą chlorowaną, aby nie wznosić kurzu, a jednocześnie za pomocą chloru zniszczyć drobnoustroje znajdujące się na podłodze. Odpadki, stanowiące wylęgarnię bakterii szkodliwych i chorobotwórczych, muszą być skrzętnie usuwane. Czystość pomieszczeń, sprzętu i zbiorników jest czynnikiem decydującym o właściwym przebiegu produkcji. IV. PRODUKT GOTOWY 1. WYMAGANIA JAKOŚCIOWE Jakość gotowego produktu określają normy. Znajomość norm obowiązuje nie tylko producenta kapusty kiszonej lecz również wszystkie czynniki biorące udział w obrocie gotową kiszonką. Wymagania jakościowe dla kapusty kiszonej zawarte są w podanej niżej normie resortowej. MINISTERSTWO HANDLU WEWNĘTRZNEGO Departament Artykułów Spożywczych Nr RN-S. IX-ow-1 NORMA RESORTOWA Kapusta kwaszona 1. Wstęp. 1. 1. Przedmiot normy. Przedmiotem normy jest kapusta kwaszona. 1. 2. Określenie. 1. 2. 1. Kapusta kwaszona jest to przetwór otrzymany z kapusty głowiastej, białej, oczyszczonej z liści zewnętrznych, pokrajanej", zasolonej i poddanej naturalnemu procesowi fermentacji (głównie mlekowej). 1. 2. 2. Grubość skrawków kapusty — mierzy się prostopadle do płaszczyzny cięcia. 1. 2. 3. Części głąbowe — są to skrawki łodygi (głąbu). 1. 2. 4. Części przygłąbowe — są to skrawki głównych szypułek liściowych wyrastających z zewnę.trznej łykodrzewnej otoczki łodygi (głąbu). 2. Jakość kapusty kwaszonej. 2. 1. Klasyfikacja — ustala trzy klasy jakości dla kapusty kwaszonej I, II, III. 2. 2. Wymagania techniczne przedstawia następująca tabela: 2. 2. 1. skrawki kapusty (Norma CZPOW RN-MPRiS-C-30 podaje grubość dla klasy I — 1,5 mm; dla klasy II — 2 mm; dla klasy III — 3 mm) 2. 2. 3, Zawartość przypraw roślinnych. Dopuszcza się dodatek następujących przypraw smakowych roślinnych: kminek, kolender, marchew, jabłka. Do kapusty sałatkowej dopuszcza się ponadto dodatek cebuli i ogórków kwaszonych (Norma CZPOW podaje dodatek kminku do 0,1%, marchwi - do 1,5%, jabłek — do 3,0%, kolendru — do 0,05%). Dozwolone odchylenia podaje następujące zestawienie: Uwaga: skrawki liściowe, głąbowe i przygłąbowe określa się w badanej próbce oddzielnie. 2. 2. 4. Napełnianie opakowania. 2. 2. 4. 1. W beczkach o pojemności 50 l ma się znajdować nie mniej niż 40 kg kapusty kwaszonej łącznie z zalewą. W beczkach o pojemności 100 l powinno znajdować się nie mniej niż 100 kg. 2. 2. 4. 2. Ilość soku w jednostce- opakunkowej nie może przekraczać 10% kapusty wagowo. 2. 2. 4. 3. Pod górnym denkiem beczki powinien znajdować się krążek białego pergaminu. 2. 2. 5. Znakowanie — ma być następujące: Na denku, pod którym znajduje się pergaminowy krążek ma być umieszczony napis, wykonany czarną nierozlewną farbą podający: a) znak lub nazwę producenta, b) numer beczki, c) nazwę produktu i klasę jakości, d) wagę brutto, e) wagę netto. 2. SKŁAD CHEMICZNY GOTOWEGO PRODUKTU Skład chemiczny prawidłowo ukiszonej kapusty powinien przedstawiać się następująco: Sucha masa 9—11% (w tym części nierozpuszczalne 2,5—4%) Cukier (zinwertowany) 0—0,2% Alkohol 0,3—0,6% Kwasowość ogólna (jako kwas mlekowy) 1,2—1,5% Kwasowość lotna (jako kwas octowy) 0,2—0,3% Chlorki (jako NaCl) 2—2,5% Związki azotowe (N X 6,25) 0,7—1,5%. Pobieżna ocena mikrobiologiczna kiszonki gotowej powinna wykazać: z grupy bakterii kwasu mlekowego: mało paciorkowców (ok. 15%), dużo pałeczek (ok. 75% — w stosunku do ogólnej ilości bakterii kwasu mlekowego); kilka komórek drożdży(wartości dla drożdży i pleśni należy traktować jako maksymalne) (do 7%) i niewielką ilość pleśni (do 3%) w stosunku do ogólnej ilości drobnoustrojów. 3. WADY GOTOWEGO PRODUKTU Wady kiszonki powstają wskutek użycia do produkcji złego surowca, błędów popełnionych w czasie produkcji oraz złego przechowania kiszonki. Do głównych wad kapusty kiszonej należy zaliczyć następujące wady: Mała trwałość kiszonki. Szybkie psucie się kiszonki w okresie jesienno-zimowym następuje wskutek użycia do produkcji nieodpowiedniej odmiany kapusty. Odmiany letnie, jak np. Sława z Enkhuizenu, nadają się tylko na kiszonkę do bezpośredniego spożycia, gdyż kiszonka sporządzona z nich nie znosi długotrwałego przechowywania. Niejednolitość barwy kiszonki. Mozaikowość zabarwienia kiszonki występuje najczęściej wskutek mieszania różnych odmian kapusty w jednym zbiorniku, np. odmiany Amager — dającej kiszonkę jasnokremową, z odmianą Brunświcką — dającą kiszonkę żółtą. Niejednolitość zabarwienia skrawków kiszonki jest jedną z często spotykanych wad, lecz wady tej nie można usunąć, a można jej tylko zapobiec przez bardziej staranny dobór głów kapusty do kiszenia. Goryczka. Jeśli gazy w czasie produkcji nie były należycie odprowadzone, kiszonka może mieć goryczkę i przykry zapach. Należy ją wtedy przeładować do beczek w celu przewietrzenia, a goryczka zniknie. Jeżeli kapusta długo wykazuje posmak i zapach surowizny, oznacza to, że fermentacja była prowadzona w zbyt niskiej temperaturze. Należy wówczas lokal ogrzać lub kapustą przenieść w beczkach do cieplejszych pomieszczeń. Beczki należy przez jakiś czas trzymać otwarte, a powierzchnię kiszonki przykryć i odpowiednio obciążyć. Obcy smak i zapach. Jeżeli kapusta wykazuje obcy smak i zapach, powstały wskutek wadliwej fermentacji, należy ją przewietrzyć przekładając do innych zbiorników. Marmurkowatość kiszonki. Często w kiszonce przygotowanej z jednolitej odmiany o równym zabarwieniu pojawiają się ciemniejsze żyłki wskutek nierównomiernego dawkowania soli w czasie produkcji. W miejscach dużego nagromadzenia soli kiszonka ciemnieje. Przyciemnione warstwy kapusty wykazują znaczną zawartość nie rozłożonego cukru i gorszą jakość pod względem smakowym. Kwasowość ich jest bardzo mała w porównaniu z kwasowością warstw jasnych. Wadę tę można usunąć przez rozładowanie kapusty i dokładne jej wymieszanie oraz przewietrzenie. Zabieg ten musi być jednak wykonany wcześnie, gdy zmiany w kapuście nie zaszły za daleko. Pamiętać należy, że przewietrzanie kapusty w czasie jej przeładowywania wpływa na kiszonkę niekorzystnie, dlatego też poruszanie kiszonki traktujemy jako zło konieczne. Szybkość przeładunku i dobre ubicie kapusty zmniejsza ryzyko pogorszenia jakości kiszonki. Ciemne zabarwienie kiszonki. Ciemnienie kiszonki wywołane jest najczęściej napowietrzeniem kiszonki, tj. złym ubiciem, brakiem soku bądź przekładaniem kapusty kiszonej. Ciemnienie występuje wskutek utleniania się niektórych związków kapusty. Kapustę taką najczęściej odrzuca się jako małowartościową. Z początku zmiany smaku i zapachu mogą w niej nie występować. Śluzowatość kapusty. W kapuście kiszonej w niewłaściwych warunkach przechowywania może wystąpić śluz; tworzy go między innymi Bacterium Leuconostoc mesenterioides. Wadę tę można usunąć przez spuszczenie soku z kiszonki, przebicie kapusty lub jej przewietrzenie, zmianę opakowania i zalanie kiszonki świeżym „zdrowym" sokiem. Zapach amoniaku i zgniłych jaj. Przy posuniętych procesach gnilnych występuje ciemnienie kiszonki, przykry zapach i odrażający smak. Gniciu ulegają przede wszystkim wierzchnie warstwy kiszonki, wynurzone z soku, które zostały odkwaszone przez pleśnie i inną mikroflorę powierzchniową. Z kiszonki takiej wydziela się przykry zapach zgniłych jaj i amoniaku. W tym przypadku należy dokładnie usunąć zepsute warstwy kapusty. Zapach jełki. Jełki zapach wydziela się z kiszonki, w której rozpoczęła się fermentacja masłowa. Pamiętać należy, że kapusta, w której występują objawy fermentacji masłowej czy gnilnej, nie nadaje się do spożycia ze względu na odrażający smak i zapach. Zawiera ona ponadto szereg składników szkodliwych dla zdrowia. 4. PRZYGOTOWANIE KAPUSTY KISZONEJ DO SPRZEDAŻY Przed sprzedażą należy kiszonkę przełożyć do beczek wysyłkowych, odpowiednio wymytych i odkażonych. Kapustę ze zbiorników wybiera się za pomocą wideł, specjalnych czerpaków lub wprost rękami. Zarówno narzędzia, jak ręce pracowników powinny być bezwzględnie czyste. Przeładowywanie powinno być szybkie, gdyż kiszonka na powietrzu ciemnieje. W beczkach należy ją ubijać drewnianymi wyjałowionymi ubijakami. Do beczek, tzw. „śledziówek" o pojemności 100 l wchodzi 115—120 kg kapusty kiszonej. W beczkach 60-litrowych mieści się jej 85—90 kg wraz z sokiem. Soku wolno spływającego z kapusty powinno być w beczce ok. 10% w stosunku do ciężaru załadowanej kiszonki. Powierzchnię kapusty w beczce przykrywa się krążkiem pergaminowym, aby przy późniejszym otwieraniu beczki nie nastąpiło zabrudzenie powierzchni kapusty. Jeśli beczki po załadowaniu kapusty przeciekają, należy szczelinę natychmiast zasklepić z zewnątrz cementem. W celu wzmocnienia ciasto cementowe należy posypać dodatkowo cementem. Po naładowaniu beczek kapustą w żadnym wypadku nie można dopuścić do wyciekania soku z kiszonki. Zdarza się czasem, że przy wysyłce kiszonki na wiosnę następuje rozsadzenie beczek i wypłynięcie soku. Jest to następstwem rozpoczynającej się pod wpływem ciepła fermentacji wtórnej, wywołanej przez pałeczki kwasu mlekowego z grupy heterofermentatywnych, które przerabiają wyższe węglowodany. W przypadku rozsadzenia beczki należy denko zdjąć jak najprędzej, kapustę przeładować do innej szczelnej beczki, a brakującą ilość soku uzupełnić sokiem zamagazynowanym. Często fermentacja wtórna powoduje rozsadzanie beczek w czasie ich transportu. Wtedy beczki otwiera się, pobija obręcze, a brakujący sok uzupełnia zalewą, sporządzoną z zimnej nie przegotowanej wody do picia z dodatkiem 1,5—1,8% spożywczego kwasu mlekowego i 2% soli. W żadnym wypadku nie można kiszonki zalewać wodą bez soli i kwasu mlekowego, gdyż zmniejszyłaby się koncentracja kwasów w kiszonce, co spowodowałoby szybkie jej zepsucie. Jeśli kiszonkę wypadnie przez pewien czas przetrzymać w beczkach, należy ją przenieść do chłodnych i odpowiednio wilgotnych piwnic lub innych magazynów, w których beczki umieszcza się na lodzie przysłoniętym słomą i przykrywa je matami lub piaskiem. Beczki z kiszonką można przechowywać na lodzie w dwóch warstwach. Do układania beczek warstwami (tj. jednych na drugich) służy podnośnik do beczek pokazany na rys. 17. Składa się on z ramy, w górnej części której obracają się odpowiednie uchwyty zamocowane na poziomym wale. Mechanizm uruchamia się za pomocą ręcznej korby zaopatrzonej w zapadkę oraz dwóch przekładni. Beczkę spoczywającą w uchwytach unosi się na określoną wysokość, następnie beczka stacza się na pomost z desek znajdujący się na pierwszej warstwie ułożonych już beczek, a uchwyty wracają do swojego pierwotnego położenia. Dane techniczne dotyczące podnośnika dó beczek: Wydajność — do 60 beczek/godz. Udźwig — do 350 kg. Czas podnoszenia jednej beczki — 25 do 30 sek. Nacisk na korbę — 12 do 16 kg. Wysokość podnoszenia — 800 mm. Ciężar urządzenia — 130 kg. Jeżeli kiszonka w beczkach jest przechowywana w magazynach zwykłych, należy podłogę w tych magazynach utrzymywać w stanie wilgotnym. Magazyny należy wietrzyć nocą, a w ciepłe dni szczelnie zamykać. Należy przestrzegać, aby magazyny mieściły się po stronie północnej budynków. Jeżeli kiszonka w małych punktach przerobowych jest produkowana w beczkach, wskazane jest przechowywanie beczek z kapustą w magazynach wodnych na głębokości 3—4 m poniżej powierzchni wody. Do przewożenia beczek napełnionych kiszonką używa się wózków ręcznych różnych typów. Jeden z nich przedstawiony jest na rys. 18. Wózki należy utrzymywać w czystości, a osie smarować towotem. Z beczkami należy obchodzić się ostrożnie, nie przetaczać ich po ziemi, nie zrzucać, aby nie rozluźniać ich klepek i obręczy oraz nie powodować odpryskiwania parafiny i wypadania cementu ze szczelin. Do opuszczania beczek na niższe poziomy i wyciągania ich w górę służy podnośnik do beczek, pokazany na rys. 19. Jest to podnośnik ręczny, służący najczęściej do spuszczania beczek do piwnic lub do głębokich magazynów wodnych. Podnośnik ten składa się z ramy 1, po której przesuwa się uchwyt 2 z nałożoną na nim beczką. Przesuwanie uchwytu odbywa się za pomocą lin 3 i ręcznej dźwigni 5. Dane techniczne dotyczące podnośnika pionowego do beczek. Wydajność podnośnika — 25 beczek/godz. Nacisk na korbę — 25 kg Szybkość podnoszenia — 2 m/min Ciężar podnośnika — 150 kg. W przemyśle kiszarniczym do podnoszenia beczek często używa się pochylni (rys. 20). Pochylnia składa się z lekkiej przenośnej ramy 1, po której przesuwa się wózek 2 z załadowaną na nim beczką lub innym ciężarem. Wózek zaopatrzony jest w dwie zapadki 3. Przy wtaczaniu beczki na wózek lub jej spuszczaniu, końce zapadki spoczywają na podłodze. Podczas przesuwania wózka z ciężarem unosi się zapadki nieco w górę, wskutek czego przytrzymują one beczki i zabezpieczają przed wypadnięciem. W górnej części ramy zawieszony jest mechanizm składający się z korby 5, wału, na który nawijają się liny 4, oraz krążków kierujących 6. Opróżnione z kapusty baseny i kadzie zaraz po usunięciu z nich kiszonki należy dokładnie wymyć, osuszyć i ściany spryskać środkiem odkażającym, np. elmocytem lub innym detergentem, aby zniszczyć szkodliwe drobnoustroje, które mogłyby przetrwać do następnego sezonu. Wszystkie urządzenia pomocnicze powinny znajdować się na właściwym miejscu i powinny być bezwzględnie czyste, a w żadnym wypadku nie mogą one znajdować się na dworze, gdzie byłyby narażone na szkodliwe działanie wpływów atmosferycznych. Czystość i ład powinny cechować wszystkie zakłady przetwórcze, gdyż tylko przy ich zachowaniu zakłady będą w stanie dać konsumentowi produkt dobrej jakości, zdrowy i nie wzbudzający pod względem wartości biologicznej i organoleptycznej żadnych zastrzeżeń. V. UBYTKI NATURALNE I WYDAJNOŚĆ KAPUSTY KISZONEJ Produkcja kapusty kiszonej w Polsce odbywa się w różnych warunkach i przy stosowaniu niejednolitych metod produkcji, co utrudnia ustalenie wielkości ubytków powstających przy produkcji kapusty kiszonej. Wielkość ubytków powstałych zarówno w czasie produkcji, jak i podczas magazynowania kiszonki, zależy od warunków, w jakich przebiega produkcja, wyposażenia zakładu w sprzęt i od rodzaju zbiorników. Ubytki powstają również wskutek niedokładności kontroli przyjęcia surowca. Surowiec powinien być przyjmowany wg ciężaru rzeczywistego, tzn. przy przyjęciu surowca należy go zważyć. Nie należy przyjmować kapusty wg ciężaru podanego przez dostawcę, gdyż często dostawca podaje go niedokładnie. Jeśli zakład przyjmie surowiec według ciężaru podanego przez dostawcę, straty wynikłe wskutek niezgodności tego ciężaru z ciężarem rzeczywistym obciążają zakład. Straty te mogą dochodzić nawet do 17%. Ponadto podczas transportu powstają ubytki na ciężarze kapusty na skutek transpiracji (parowania) i oddychania surowca oraz wskutek utraty części liści ochronnych (5—8%). Dalsze ubytki naturalne, od których zależy rzeczywista wydajność kapusty, występują przy przechowywaniu przelotowym surowca i jego przygotowaniu do produkcji. Według Pierfiljewa przy czyszczeniu surowca dopuszcza się ubytek naturalny dla kapusty — 12% w stosunku do ciężaru już oczyszczonego surowca, a dla marchwi — 17%. Badania przeprowadzone w naszych zakładach wykazały, że ubytki przy czyszczeniu kapusty przeciętnie wynoszą ok. 18%, przy kapuście złej jakości (nadgniłej) dochodzą do 25%, w niektórych kiszarniach straty te wynoszą tylko 14%. Dalsze straty występują podczas fermentacji wskutek zachodzących w kapuście przemian chemicznych i ulatniania się z kiszonki gazów. Straty te wg Pierfiljewa w stosunku do załadowanego do zbiorników surowca (po 30-dniowej fermentacji) wynoszą przeciętnie 17%. Im energiczniej przebiegają w okresie kiszenia procesy uboczne (fermentacja alkoholowa, octowa itp.), tym większe są straty suchej masy kapusty i tym samym jej ciężaru. Najmniejsze straty występują przy temperaturze fermentacji 21—28° C, największe zaś w temperaturze średniej, tj. ok. 15° C. Również przy fermentacji prowadzonej w hermetycznie zamkniętych silosach straty te są mniejsze niż przy fermentacji w silosach otwartych. Ubytki występują również wskutek parowania wody (soku kapusty) i wielkość ich zależna jest od temperatury i wilgotności pomieszczenia. Średnie miesięczne ubytki wody, szczególnie w okresie przechowywania kapusty, stanowią od 0,3 do 0,6% w stosunku do ciężaru kiszonki. Największy jednak ubytek wody następuje podczas fermentacji burzliwej, gdy wydzielające się gazy porywają ze sobą parę wodną. Straty wody odparowanej w tym okresie dochodzić mogą do 5%. W okresie magazynowania kiszonki największe ubytki powstają wskutek parowania wody oraz przy nieodpowiedniej pielęgnacji kiszonki wskutek odrzucenia kapusty zepsutej. W niektórych zakładach straty te wynoszą przeciętnie 4 do 5,5%. Przy racjonalnie pielęgnowanej kiszonce straty te w poszczególnych miesiącach są nieznaczne i wynoszą od 0,4 do 0,7%. Wydajność kapusty kiszonej jest to ilość kiszonki uzyskanej z surowca. Wydajność wyraża się w procentach. Ilość uzyskanej z surowca kapusty kiszonej zależy od: 1. Wczesności odmiany użytej do kiszenia — odmiany wczesne (letnie) — są mniej wydajne (do 50%), a odmiany późne (jesienne) są bardziej wydajne (55—65%); 2. Jakości odmiany; np. Amager jest bardziej wydajna (55 — 65%), Brunświcka jest mniej wydajna (50—60%); 3. Pory sprzętu kapusty — głowy zebrane za wcześnie i niezupełnie wykształcone dają duży procent odpadów wskutek czego są mniej wydajne (40—50%), głowy dobrze wyrośnięte są bardziej wydajne (55—68%); 4. Wilgotności lata — kapusta z lat suchych jest bardziej wydajna (70%), kapusta z lat wilgotnych (mniejsza zawartość suchej masy, większa ilość odprowadzanego soku) jest mniej wydajna (65%); 5. Warunków transportu i chwilowego magazynowania surowca — przy transporcie szybkim wydajność kapusty jest większa, przy transporcie na duże odległości (odpady większe) wydajność jest mniejsza. Przy przechowywaniu kapusty w pryzmach luźnych, małych (w okresie wybielania kapusty) wydajność jest większa, a przy przechowywaniu w pryzmach dużych zbitych (zagrzewanie się kapusty) wydajność jest mniejsza; 6. Sposobu obróbki — przy kruszeniu głąbów za pomocą świdrów — wydajność jest większa, przy wycinaniu głąbów przed szatkowaniem za pomocą noża wydajność jest mniejsza; 7. Rodzaju zbiorników — przy kiszeniu w silosach wydajność jest największa, przy kiszeniu w kadziach wydajność jest średnia, przy kiszeniu w beczkach wydajność jest najmniejsza; 8. Sposobu przechowania — w zbiornikach szczelnie nakrytych wydajność jest większa, w zbiornikach odkrytych wydajność jest mniejsza. Dodatek przyprawy zwiększa wydajność kiszonki. VI. KONTROLA TECHNICZNA PRODUKCJI KAPUSTY KISZONEJ Kontrolę techniczną przeprowadzają zakładowe Działy Kontroli Technicznej. Kontrola techniczna produkcji kapusty kiszonej obejmuje kontrolę procesu technologicznego i kontrolę gotowego produktu. Kontrola procesu technologicznego polega na sprawdzeniu: 1. doboru odmian i jakości surowca; 2. staranności obróbki wstępnej surowca i przypraw; Kontrola techniczna produkcji kapusty kiszonej jest szczegółowo omówiona w książce inż. H. Bonaszewskiego pt. „Kontrola techniczna w przemyśle owocowo-warzywnym", PWT Warszawa, 1954. 3. warunków higienicznych produkcji; 4. poprawności szatkowania kapusty i przypraw; 5. właściwości doboru gatunku soli; 6. równomierności zasolenia; 7. równomierności dawkowania dodatków; 8. umiejętności gospodarowania sokiem kapusty; 9. stopnia ubicia kapusty i obecności urządzeń do odprowadzania gazów; 10. starannego usuwania piany; 11. prawidłowości przebiegu fermentacji; 12. prawidłowości przechowywania kiszonki. Kontrola gotowego produktu polega na określeniu: 1. długości i grubości skrawków kapusty kiszonej; 2. ilości części przygłąbowych i liści; 3. ilości skrawków o barwie zielonkawej; 4. barwy kapusty; 5. stopnia jędrności i chrupkości kapusty; 6. smaku i zapachu kiszonki; 7. stopnia klarowności i jakości zabarwienia soku; 8. obecności zanieczyszczeń mineralnych i innych; 9. zawartości przypraw; 10. kwasowości ogólnej; 11. stężenia jonów wodorowych (pH); 12. zawartości soli kuchennej; 13. zawartości popiołu i zanieczyszczeń mineralnych. Zarówno przy przeprowadzaniu kontroli procesu technologicznego, jak i kontroli gotowego produktu przeprowadza się ocenę organoleptyczną, chemiczną i mikrobiologiczną. Ocenie organoleptycznej poddaje się gotową kiszonkę. Ocena ta polega na ustaleniu: 1. barwy kapusty; 2. stopnia jędrności i chrupkości kapusty; 3. smaku i zapachu kiszonki; 4. stopnia klarowności i jakości zabarwienia soku; 5. obecności zanieczyszczeń mineralnych i innych. Ocena chemiczna ma na celu stwierdzenie przebiegu procesów chemicznych w okresie produkcji i magazynowania. Polega ona na określaniu: 1. kwasowości ogólnej (w przeliczeniu na kwas mlekowy); 2. kwasowości czynnej (przez oznaczenie pH); 3. kwasowości lotnej (w przeliczeniu na kwas octowy); 4. zawartości soli (NaCl); 5. zawartości alkoholu etylowego. Ocena mikrobiologiczna polega na ustaleniu: 1. stopnia zakażenia bakteriami surowca; 2. stopnia zakażenia bakteriami maszyn, urządzeń, hali przerobowej i magazynów; 3. typów drobnoustrojów pożądanych i szkodliwych, rozwijających się podczas fermentacji wstępnej, burzliwej i w okresie dofermentowywania kiszonki; 4. mikroflory rozwijającej się w czasie magazynowania kiszonki. Ocena mikrobiologiczna musi być przeprowadzana systematycznie. Do przeprowadzania jej niezbędny jest mikroskop powiększający 500 lub 1000 razy. Wszelkie zakłócenia w przebiegu procesów technologicznych, błędy i niedociągnięcia w samej produkcji i w okresie przechowywania kiszonki powinny być dokładnie notowane w specjalnej książce kontroli. VII. TYP WZOROWEJ KISZARNI Przystępując do budowy kiszarni należy przede wszystkim upewnić się, czy miejsce wybrane pod budowę będzie zaopatrzone w dostatecznie obfitą ilość wody do produkcji kiszonki i mycia zbiorników. Woda powinna odpowiadać wymaganiom stawianym dobrej wodzie do picia. Jeśli kiszarnia nie będzie miała dostatecznej ilości wody, nie można będzie utrzymać w kiszarni należytej czystości. Nowoczesna kiszarnia przemysłowa powinna być obszerna, dobrze rozplanowana, jasna i jednocześnie powinna mieć wygląd estetyczny zarówno wewnątrz, jak i na zewnątrz budynków (rys. 21). Magazyn na surowiec 1 powinien być oddzielony od reszty budynków, aby przez bezpośredni kontakt z halą przerobową czy magazynem kiszonek nie następowało zakażenie produkcji. Surowiec pobierany z magazynu do produkcji przenoszony jest za pomocą przenośnika do pomieszczenia 2, w którym obiera się go z wierzchnich luźnych liści i odcina wystające części głąba. Tak oczyszczoną kapustę za pomocą innego przenośnika przekazuje się do odkażalni 3, gdzie myje się ją w płuczkach i odkaża za pomocą nieszkodliwego środka dezynfekcyjnego. Następnie za pomocą przenośnika kapustę przenosi się do budynku termostatowni 4, w którym ogrzewa się ją do temperatury 30—35° C. Stąd ogrzane główki dostają się do właściwych hal produkcyjnych 5, 6 i 7, gdzie znajdują się maszyny do kruszenia głąbów, szatkownicę i silosy. Poszatkowana kapusta podawana jest za pomocą przenośnika na wagę automatyczną samorejestrującą i stąd na przenośniku taśmowym zostaje przesunięta dalej do silosów. Podczas przesuwania się krajanki na taśmie przenośnika soli się ją oraz dodaje przypraw. Wszelkie odpadki usuwa się za pomocą innego przenośnika na zewnątrz budynku i odsyła do silosów, w których kisi się je na paszę. Szatkownicę oraz maszyny do kruszenia głąbów mogą być również umieszczone nad halą zbiorników. Wówczas kapusta podawana jest na górę za pomocą podnośnika, a krajanka spada do silosów po pochylni. Silosy są dużo ekonomiczniejsze niż kadzie, które wymagają częstego remontu i ich konserwacja jest kosztowniejsza niż konserwacja silosów. Silosy poza tym zajmują mniej miejsca niż kadzie, gdyż są na ¾ swojej wysokości wpuszczone w ziemię. Zagłębienie zbiorników w ziemi jest również ważne z uwagi na to, że łatwo jest utrzymać w nich równomierną temperaturę. Zbiorniki powinny być umieszczone wzdłuż hali w dwuszeregu tak, aby jedna ich ściana była wspólna. Umieszczenie silosów w ten sposób ułatwia także do nich dostęp z kilku stron. We wspólnej ścianie silosów powinien znajdować się system rur służących do ogrzewania krajanki załadowanej do zbiorników w czasie jej fermentacji i do ochładzania kiszonki podczas jej magazynowania. Kiszarnia powinna być zaopatrzona w odpowiedni zapas lodu potrzebnego do ochładzania kiszonki. Kiszonka z silosów jest smaczniejsza niż z kadzi lub beczek, gdyż w silosach są lepsze warunki dla rozwoju pożytecznych drobnoustrojów wskutek mniejszych wahań temperatury, jak również przebieg procesów biochemicznych jest równomierniejszy. Najlepsze są silosy betonowe z pochyłą podłogą i odprowadzeniem wody. Przy kiszarni kapusty powinna być uruchomiona produkcja kiszonego soku kapusty w budynku 9 i pakownia tego soku 10. Do pakowania kapusty do beczek wysyłkowych powinien być przeznaczony specjalny budynek 11 i 12, przy którym znajduje się magazyn beczek 13. W budynku 14 odbywa się remont beczek, ich odkażanie i parafinowanie. Budynek administracyjno- biurowy 8 łącznie z urządzeniami socjalnymi oraz przylegające do niego laboratorium 18 powinny znajdować się przy bramie wejściowej, a koło magazynu surowca powinien się znajdować magazyn lodu 17. Tekst oryginalny. Autor: Jadwiga Osińska Na potrzeby portalu wedlinydomowe.pl opracował Maxell Zdjęcie: dreamstime.com1 punkt