Cała aktywność

Kanał aktualizowany automatycznie

- Z ostatniej godziny

-

Wszystkiego najlepszego dla dzisiejszych solenizantów

-

Smaki Agi i Grzewloda

Grzewlod odpowiedział(a) na Grzewlod temat w Smaki Agi i Grzewloda Smaki Agi i Grzewłoda

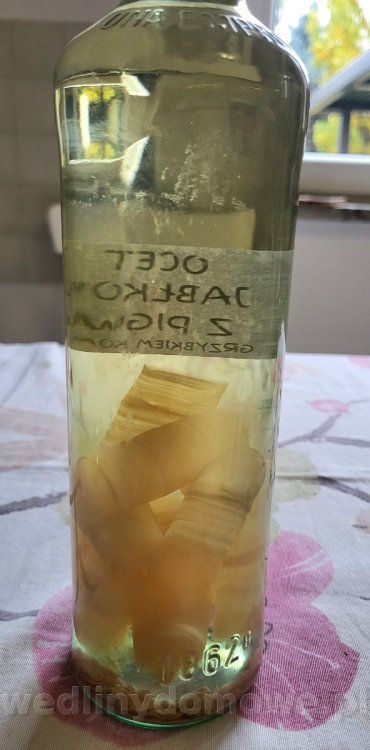

W ramach ciekawostki zamieszczę kilka słów z przeprowadzonego experymenu. Ponieważ jesteśmy w czasie sezonu produkcji octów winnych dziś zespół wespół podczas dyskusji w w/w temacie poruszył temat pewnego experymentu. Na wstępie zaznaczę, że experyment w 100% został przeprowadzony przez Waldka, ja tylko opisze zaszłe procesy oraz powstały efekt. Zdjęcia obrazujące rozwój koloni SCOBY (Symbiotic Culture of Bacteria and Yeast) czyli Symbiotycznej Kultury Bakterii i Drożdży w powstałym occie. To, co się zadziało na etapie procesów to kontynuacja fermentacji octowej z wykorzystaniem materiału z kombuchy. W rezultacie powstał ocet jabłkowo pigwowy z dodatkowymi kulturami bakteryjnymi i drożdżowymi pochodzącymi z matki kombuchy wprowadzonymi wtórnie. Opis procesów, które zaszły: Skład i Wprowadzenie Kultury. Materiał początkowy: ocet jabłkowo pigwowy (prawdopodobnie w trakcie fermentacji lub już gotowy, ale "żywy" i niefiltrowany, jak sugerują zdjęcia) – zawiera bakterie Acetobacter i drożdże, a także pozostałą własną matkę octową. Grzyb Kombuchy SCOBY jest to galaretowaty dysk złożony głównie z : a) Bakterii octowych (Acetobacter), które zamieniają alkohol na kwas octowy. b) Drożdży, które fermentują cukry, wytwarzając alkohol i dwutlenek węgla. c) Bakterii kwasu mlekowego (w mniejszym stopniu niż w matce octowej, ale obecne). Kluczowe działanie: a) Dodanie SCOBY kombuchy wprowadziło świeże i aktywne kolonie bakterii Acetobacter oraz drożdży do środowiska octu jabłkowo pigwowego. b) Powstały wywołane wtórne procesy fermentacyjne i powstanie nowej kultury c). Fermentacja Octowa (Główne Działanie) Głównym procesem w produkcji octu jest utlenianie alkoholu do kwasu octowego przez bakterie octowe (Acetobacter). W efekcie rola dodanego SCOBY kombuchy szybko namnożyły się w bogatym w tlen i alkohol środowisku, zwiększając tempo i efektywność przekształcania pozostałego alkoholu w kwas octowy. Nastąpił wzrost matki ctowej. Celuloza zarówno Acetobacter z kombuchy, jak i te już obecne w occie jabłkowo pigwowym wytwarzają celulozę bakteryjną jako produkt uboczny swojej aktywności. Celuloza tworzy strukturę galaretowatą, którą nazywamy matką octową lub SCOBY (rozrost widoczny na zdjęciach). Dodany kawałek grzyba kombuchy służył jako centrum startowe dla widocznego na zdjęciach sporego rozrostu. Nowo wytwarzana celuloza łączyła się z nim oraz z matką już obecną w occie jabłkowo pigwowym (widoczna na zdjęciach jako warstwowe fragmenty), co skutkowało pogrubieniem i rozwojem istniejącej kultury bakteryjnej i drożdżowej. Reasumując: Jak widać w bardzo kwaśnym środowisku również kwitenie życie biologiczne w wyniku dodania grzyba kombuchy do octu jabłkowo pigwowego powstał mocniejszy i bardziej aktywny ocet dzięki dodatkowym aktywnym bakteriom Acetobacter. Ocet prawdopodobnie osiągnął wyższe stężenie kwasu octowego i stał się bardziej "żywy". Pisząc prawdopodobnie nie miałem podczas testu "smakowego" pH metru. Przy najbliższej okazji dokonamy pomiary pH. Matka SCOBY i Matka Octowa w butelce stała się biologiczną hybrydą – połączeniem kultur bakteryjnych i drożdżowych pochodzących zarówno z oryginalnego octu jabłkowo pigwowego, jak i z dodanego SCOBY kombuchy. W konsekwencji ta nowa, większa i grubsza warstwa celulozy będzie zawierać bardziej zróżnicowaną mikroflorę. Efekt : Wprowadzenie kombuchy wzbogaciło populację drożdży i bakterii, potencjalnie wpływając na metabolizm i ostateczny smak (tworzenie różnych estrów, a tym samym aromatów). Nastąpiła poprawa smaku (silnie wyczuwalny różnorodne aromaty. Potencjalnie różnice w szczepach Acetobacter i drożdży wpłynęły na profil smakowy octu (uwieżcie "smak octu jest pełny" zapewne koneserzy win zrozumieją mój skrót myślowy) dodając mu bardziej złożonych nut chociaż zasadniczym smakiem nadal będzie kwas octowy. Waldek jeśli masz jakieś uwagi do mojej analizy zapraszam do dyskusji. - Dzisiaj

-

Jaką prawdę? Twoim zdaniem moderatorzy dzielą tutaj ludzi na "swoich" i "obcych"? To forum jest wyjątkowo liberalne, a praca moderatorów obiektywna. Nie musimy się niczego wstydzić. Są opcje zgłaszania postów do moderacji, więc w przyszłości z nich korzystaj, a sam się przekonasz jak to działa.

-

Nie podkręcam atmosfery,nawet mi to w głowie tylko piszę prawdę,a ona czasem boli. A co do picia do właśnie byłem po dobrej kawce i to wcale nie po kapitańsku,a tego o czym myślisz to trafiłeś na ponad 20-to letniego abstynenta.

-

kotunia 2 szt

-

Kostek61 Mani3k wszystkiego najlepszego z okazji urodzin.

-

Dołączył do społeczności: maniekMisiek

-

Przebieg procesu w wędzarni ATMOS przy „zimnym starcie Nowoczesne komory ATMOS są zaprojektowane tak, by prowadzić równomierne podgrzewanie zarówno wsadu, jak i atmosfery komory. Kiedy wsad zostaje włożony do komory o niższej temperaturze (tzw. zimny start), sterownik urządzenia automatycznie: uruchamia delikatne podgrzewanie powietrza i obieg wymuszony, monitoruje temperaturę w dwóch punktach – wsadu i komory, stopniowo podnosi temperaturę (zazwyczaj o 1–2°C na minutę), kontroluje wilgotność względną powietrza, tak by nie doszło do gwałtownej kondensacji pary na zimnych powierzchniach. W efekcie zarówno mięso, jak i otoczenie komory nagrzewają się równomiernie, a różnica temperatur jest minimalna. Dzięki temu para wodna, która zaczyna się pojawiać w początkowej fazie grzania, nie skrapla się gwałtownie na wyrobach, tylko utrzymuje się w powietrzu w postaci pary nienasyconej. Dlaczego to działa ? Konstrukcja ATMOS-a (z wentylatorami, czujnikami, automatycznym sterowaniem i możliwością zadania profilu temperaturowego) pozwala uzyskać łagodny gradient temperatury: mięso nie jest narażone na szok termiczny, komora nie ma zimnych stref, kondensacja ograniczona jest do minimum, proces przebiega stabilnie i kontrolowanie. Takie podejście ma sens technologiczny zwłaszcza wtedy, gdy: wsad jest duży (np. kilka wózków), mięso jest schłodzone po peklowaniu, a komora automatycznie przeprowadza pełny cykl: nagrzewanie → osuszanie → wędzenie → parzenie.

-

Byłem świadkiem według mnie złego podejścia do wędzenia kiełbasy i innych wędzonek w markecie. Pracownik sklepu wkładał cały wsad masy mięsnej do zimnej komory zawierającej dużą ilość wody i dopiero wtedy włączał grzanie elektryczne. Proszę mi powiedzieć czy taka technologia wędzenia jest dozwolona?

-

A co ja tam będe się zastanawiał,wsiadam w auto i mknę na śniadanko😉Super wędzonki

-

Muski obserwuje zawartość Postęp i ewolucja na przestrzeni wieku w branży mięsnej w Polsce

-

Postęp i ewolucja na przestrzeni wieku w branży mięsnej w Polsce

Muski odpowiedział(a) na SZCZEPAN temat w Polska tradycja masarska

Wszysto OK, tylko 16 nie była normą - Był to zbiór wytycznych, ujednoliconymi przepisami wewnętrznymi. Wprowadzenie 16 czy też ulepszonej 21 był bardzo mądrym posunięciem. Bo, jak to kiedyś mi powiedział szef dobrej chińskiej kuchni w Wiedniu, kaczka po pekińsku ma smakować tak samo w Pekinie, Londynie , Warszawie czy Wiedniu. Toteż i dzisiaj krakowska jest wszędzie zbliżona do krakowskiej😁i klient wie jakiego smaku oczekuje😉 -

BRAWO 😚 Pięknie to Wam wyszło.

-

Pięknie

- Wczoraj

-

Postęp i ewolucja na przestrzeni wieku w branży mięsnej w Polsce

SZCZEPAN odpowiedział(a) na SZCZEPAN temat w Polska tradycja masarska

Historia polskich receptur z „PW Nr 16” – dziedzictwo przemysłu wędliniarskiego Wprowadzenie – czym była „PW Nr 16” W historii polskiego przemysłu mięsnego niewiele dokumentów miało tak duże znaczenie, jak „Przepisy Wewnętrzne Nr 16”, w skrócie PW Nr 16. Wydane w 1959 roku przez Ministerstwo Przemysłu Spożywczego i Skupu, stały się biblią polskiego wędliniarstwa przemysłowego. Zbiór ten zawierał standaryzowane receptury, instrukcje technologiczne i normy jakości dla wszystkich podstawowych wędlin, kiełbas, konserw oraz przetworów mięsnych produkowanych w Polsce Ludowej. Jego celem było ujednolicenie smaku, składu i wyglądu wyrobów w całym kraju — niezależnie od tego, czy były wytwarzane w Warszawie, Poznaniu czy Rzeszowie. Geneza „Przepisów Wewnętrznych Nr 16” Po II wojnie światowej polski przemysł mięsny został odbudowany od podstaw. Zakłady mięsne przejęto na własność państwa, tworząc sieć przedsiębiorstw podlegających centralnemu zarządzaniu. W tamtym czasie pojawiła się potrzeba ujednolicenia produkcji – brakowało spójnych norm, przez co wyroby różniły się jakością i smakiem. Aby temu zapobiec, Centralny Zarząd Przemysłu Mięsnego opracował zestaw standardowych receptur, który przyjął formę urzędowego dokumentu – właśnie PW Nr 16. Wydanie obejmowało: szczegółowe proporcje mięsa, tłuszczu, przypraw i dodatków opisy procesów technologicznych (peklowanie, wędzenie, parzenie, chłodzenie instrukcje dotyczące pakowania i przechowywania, oraz tabele wydajności i parametrów mikrobiologicznych. Struktura i zawartość „PW Nr 16” Zbiór liczył ponad 300 stron i był podzielony na kilka części: Wędliny surowe – kiełbasy dojrzewające, metki, kindziuki. Wędliny parzone i półtrwałe – kiełbasy zwyczajne, toruńskie, śląskie. Wędliny trwałe – salami, krakowska sucha, jałowcowa. Konserwy i wyroby garmażeryjne – szynki w puszkach, pasztety, mielonki. Instrukcje technologiczne i normy jakościowe. W każdej recepturze określano: rodzaj mięsa (wieprzowe, wołowe, drobiowe), stosunek mięsa do tłuszczu, ilość soli peklowej, saletry i przypraw, temperaturę i czas procesu technologicznego, oraz końcową wydajność produktu. Najbardziej znane receptury z PW Nr 16 Wiele wędlin znanych dziś z polskich stołów swoje korzenie ma właśnie w tym dokumencie. Oto kilka przykładów klasyków: Kiełbasa krakowska sucha Mięso: 70% wieprzowe, 30% wołowe. Przyprawy: pieprz, czosnek, cukier, gałka muszkatołowa. Proces: wędzenie dymem zimnym, dojrzewanie przez 2 tygodnie. Efekt: twarda, ciemnoczerwona kiełbasa o charakterystycznym aromacie. Kiełbasa jałowcowa Delikatny smak i aromat dymu z jałowca. Mięso wieprzowe, lekko podsuszane, wędzone na zimno. Często podawana jako przekąska lub dodatek do chleba. Szynka konserwowa Jeden z filarów PRL-owskiej gastronomii. Wyrabiana z szynki wieprzowej peklowanej i parzonej. Często pakowana w puszki i eksportowana do krajów RWPG. Pasztet wieprzowy luksusowy Bogaty smak dzięki połączeniu wątróbki, boczku i mięsa z łopatki. Doprawiany pieprzem, majerankiem i gałką muszkatołową. Znaczenie PW Nr 16 dla polskiego przemysłu „Szesnastka” nie była tylko zbiorem przepisów — była symbolem epoki. Dzięki niej udało się: ujednolicić smak i jakość produktów w całym kraju, zwiększyć wydajność i kontrolę nad produkcją, zapewnić bezpieczeństwo żywności, oraz wykształcić pokolenie technologów i mistrzów przetwórstwa. Dla wielu pracowników branży mięsnej PW Nr 16 była podręcznikiem zawodowym, który towarzyszył im przez dekady. Dlaczego PW Nr 16 jest dziś tak ceniona Choć od jej wydania minęło ponad 60 lat, PW Nr 16 nadal inspiruje. Na forach wędliniarskich i w środowisku rzemieślniczym określa się ją mianem „świętej księgi wędliniarzy”. Wielu domowych producentów i małych masarni sięga po stare przepisy, by odtworzyć autentyczny smak wędlin z PRL-u – bez chemii, fosforanów i przyspieszaczy. To właśnie dzięki tej publikacji przetrwały receptury, które dziś chronione są jako produkty tradycyjne lub regionalne, np. kiełbasa jałowcowa, myśliwska, lisiecka czy żywiecka. PW Nr 16 a współczesne normy jakości Współczesny przemysł spożywczy kieruje się zupełnie innymi normami – HACCP, ISO, BRC, IFS – jednak wiele zasad z PW Nr 16 pozostaje aktualnych. Podstawowe procesy, takie jak: peklowanie na sucho i mokro, wędzenie w kontrolowanej temperaturze, dojrzewanie wędlin, stanowią do dziś trzon technologii przetwórstwa mięsnego. PW Nr 16 była więc kamieniem milowym w budowie systemu bezpieczeństwa żywności w Polsce. Dziedzictwo kulturowe i współczesne wykorzystanie Obecnie kopie PW Nr 16 znajdują się w archiwach branżowych, bibliotekach technicznych i w prywatnych zbiorach pasjonatów. Niektórzy odtwarzają stare receptury, inni traktują je jako inspirację do tworzenia nowych, rzemieślniczych produktów. W środowisku wędliniarzy dokument ten pełni funkcję mostu między dawnym rzemiosłem a nowoczesnym przetwórstwem. Czy normy higieny z „PW Nr 16” są zgodne z dzisiejszymi standardami? 1. Czym były normy higieniczne w PW Nr 16 W 1959 roku, gdy wydano „Przepisy Wewnętrzne Nr 16”, pojęcie „higiena produkcji” odnosiło się głównie do czystości surowca, sprzętu i pomieszczeń. Podstawowe zasady dotyczyły: mycia stanowisk roboczych, utrzymania niskiej temperatury w chłodniach, częstego czyszczenia urządzeń, oraz usuwania odpadów z zakładu. W tamtym okresie nie stosowano jeszcze mikrobiologicznych analiz kontrolnych ani ciągłego monitoringu bezpieczeństwa żywności. Wystarczała wizualna kontrola jakości przez mistrza produkcji lub technologa. Trzeba jednak zaznaczyć, że jak na czasy PRL-u, przepisy te były dość restrykcyjne i miały za zadanie zapewnić czystość oraz trwałość produktów w warunkach ograniczonych technologicznie. 2. Jak wyglądały procesy higieniczne w latach 50. i 60. W zakładach mięsnych z tamtego okresu: używano prostych środków czyszczących, głównie sody kaustycznej i gorącej wody, sprzęt często był stalowy lub emaliowany, ale nie zawsze kwasoodporny, pracownicy nie mieli obowiązkowych odzieży jednorazowych, maseczek ani rękawiczek, a procesy wędzenia i dojrzewania odbywały się często w naturalnych, nie w pełni sterylnych warunkach. Nie istniały wówczas pojęcia takie jak: HACCP (system analizy zagrożeń i krytycznych punktów kontrolnych), GHP (dobre praktyki higieniczne), GMP (dobre praktyki produkcyjne). Zamiast tego opierano się na tzw. instrukcjach wewnętrznych, które opisywały rutynowe czynności sanitarne, ale nie obejmowały pełnej analizy ryzyka zdrowotnego. 3. Dzisiejsze normy – całkowicie inny poziom bezpieczeństwa Obecnie przemysł mięsny w Polsce podlega bardzo surowym przepisom Unii Europejskiej, w tym m.in.: Rozporządzeniu (WE) nr 852/2004 w sprawie higieny środków spożywczych, Rozporządzeniu (WE) nr 853/2004 określającemu wymagania dotyczące produktów pochodzenia zwierzęcego, oraz polskiej Ustawie o bezpieczeństwie żywności i żywienia. Dzisiejsze normy wymagają: całkowitej identyfikowalności surowca pełnej kontroli mikrobiologicznej na każdym etapie produkcji, monitorowania temperatur przechowywania, stref czystych i brudnych w zakładach, regularnych audytów i certyfikacji (HACCP, ISO 22000, BRC, IFS). Nowoczesne zakłady używają środków dezynfekcyjnych klasy spożywczej, prowadzą szkolenia personelu, a każda partia mięsa jest badana przez inspekcję weterynaryjną. 4. Dlaczego normy z PW Nr 16 nie spełniają współczesnych wymagań Choć PW Nr 16 była pionierska w swojej epoce, dziś nie mogłaby zostać zatwierdzona jako dokument produkcyjny. Główne przyczyny to: brak wymagań dotyczących analizy ryzyka biologicznego, brak systemu śledzenia surowca i produktu, brak zasad walidacji i dokumentacji procesów, dopuszczanie użycia konserwantów i saletry w ilościach dziś uznawanych za nadmierne, niewystarczające procedury higieny osobistej i mycia urządzeń, brak wytycznych dla przechowywania półproduktów w kontrolowanej atmosferze. W tamtym czasie normy skupiały się głównie na smaku, barwie i trwałości, a nie na bezpieczeństwie mikrobiologicznym. 5. Co z PW Nr 16 można stosować dziś Mimo że higieniczne aspekty są nieaktualne, wiele przepisów z PW Nr 16 nadal ma wartość technologiczną i kulinarną. Można z nich korzystać, jeśli: są dostosowane do dzisiejszych norm HACCP, surowce pochodzą z kontrolowanych źródeł, a procesy odbywają się w warunkach higienicznych (odpowiednia temperatura, czystość, brak kontaktu z zanieczyszczeniami). W praktyce wielu współczesnych rzemieślników rekonstruuje receptury PW Nr 16, zachowując smaki, ale modernizując procesy — np. stosując komory wędzarnicze z kontrolą temperatury i wilgotności, albo peklowanie w warunkach laboratoryjnych. 6. Przykład porównania dawnych i współczesnych norm Aspekt PW Nr 16 (1959) Obecne przepisy (UE 2024) Higiena osobista Mycie rąk i czysta odzież robocza Obowiązkowe środki ochronne, szkolenia BHP, dezynfekcja Środki czystości Soda, wrzątek, mydło Środki chemiczne klasy spożywczej (np. chlor, perhydrol) Kontrola jakości Ocena wzrokowa i sensoryczna Badania mikrobiologiczne, laboratoryjne, certyfikaty Rejestracja surowca Brak systemu Pełna identyfikowalność (traceability) Konserwanty Azotyny, saletra potasowa Limitowane dawki azotynów, alternatywy naturalne Dokumentacja Notatki technologiczne Pełna dokumentacja systemowa (HACCP, ISO) 7. Podsumowanie – historia kontra współczesność Podsumowując: Normy higieny z PW Nr 16 nie spełniają dzisiejszych wymagań, ale nie dlatego, że były złe — po prostu powstały w innej epoce. W latach 50. nie istniała jeszcze świadomość mikrobiologiczna i systemy bezpieczeństwa żywności znane dziś. Jednak mimo to PW Nr 16 pozostaje niezwykle ważnym punktem odniesienia – dokumentem, który położył fundament pod rozwój nowoczesnych technologii przetwórstwa mięsnego w Polsce. Bez niego trudno byłoby zrozumieć, jak wyglądała droga od prostych masarni PRL do współczesnych, certyfikowanych zakładów o europejskim standardzie higieny. Źródła Archiwum Centralnego Zarządu Przemysłu Mięsnego Instytut Biotechnologii Przemysłu Rolno-Spożywczego (IBPRS) -

Postęp i ewolucja na przestrzeni wieku w branży mięsnej w Polsce

SZCZEPAN opublikował(a) temat w Polska tradycja masarska

Wprowadzenie do historii polskiego przemysłu mięsnego Branża mięsna w Polsce to nie tylko gałąź przemysłu, lecz także część naszej kultury, tradycji i kulinarnego dziedzictwa. Od wieków mięso było symbolem dobrobytu i gościnności, a jego przetwarzanie stanowiło ważną część życia społecznego. Z biegiem lat przetwórstwo mięsa przeszło drogę od prostych, rzemieślniczych metod do zaawansowanych technologicznie procesów produkcyjnych, które dziś spełniają światowe standardy jakości i bezpieczeństwa. Rozwój tej branży to historia ludzi – mistrzów rzeźnickich, technologów, naukowców i przedsiębiorców, którzy z pasją kształtowali jej oblicze. Polska branża mięsna była świadkiem ogromnych przemian społecznych, gospodarczych i technologicznych. Od cechów rzemieślniczych XIX wieku po nowoczesne zakłady przetwórstwa w XXI wieku – każde pokolenie wniosło swój wkład w to, czym dziś jest przemysł mięsny w Polsce. Początki rzemiosła mięsnego w Polsce Tradycje rzeźnickie w Polsce sięgają średniowiecza. Już w XV i XVI wieku w dużych miastach działały cechy rzeźnickie, które pilnowały jakości mięsa i uczciwości handlu. Produkcja mięsa była wówczas lokalna i ograniczona – rzeźnie funkcjonowały przy targach, a konserwacja odbywała się przy pomocy soli, dymu i chłodu. W XIX wieku zaczęły powstawać pierwsze miejskie masarnie i wędzarnie, a rzemieślnicy tworzyli wyroby, które do dziś stanowią wzór smaku – takie jak kiełbasa krakowska, jałowcowa czy szynka wiejska. Metody te, choć proste, były niezwykle skuteczne i pozwalały zachować świeżość mięsa przez długie tygodnie. Tradycyjne techniki przetwarzania mięsa Dawne techniki, takie jak wędzenie, peklowanie i suszenie, były nie tylko sposobem na konserwację, ale także na nadanie mięsu wyjątkowego aromatu. Wędzenie odbywało się głównie w dymie z drewna olchowego lub bukowego, co nadawało produktom charakterystyczny, głęboki smak. Peklowanie – metoda znana już od wieków – polegało na nasycaniu mięsa solą, saletrą i przyprawami, co chroniło je przed zepsuciem i nadawało różowy kolor. Z czasem zaczęto eksperymentować z przyprawami, wprowadzając czosnek, pieprz, majeranek czy ziele angielskie, które do dziś są podstawą polskich receptur. Rozwój branży mięsnej po II wojnie światowej Po 1945 roku przemysł mięsny w Polsce został odbudowany niemal od podstaw. Wprowadzono centralne planowanie produkcji i utworzono państwowe zakłady mięsne. W tym okresie powstały słynne „Przepisy Wewnętrzne Nr 16” (PW Nr 16) – zbiór receptur i instrukcji technologicznych, które standaryzowały produkcję w całym kraju. Każda kiełbasa, szynka czy pasztet miały ściśle określone proporcje mięsa, tłuszczu i przypraw. Dzięki temu w całej Polsce można było spróbować produktów o niemal identycznym smaku i jakości. Choć produkcja była masowa, dbałość o surowiec i technologię wciąż pozostawała wysoka. W tym czasie rozwinęły się również instytuty naukowe, takie jak Instytut Biotechnologii Przemysłu Rolno-Spożywczego, które opracowywały nowe metody utrwalania mięsa i poprawy jego wartości odżywczej. Transformacja lat 90. – od państwowych zakładów do prywatnych marek Po transformacji ustrojowej w 1989 roku rozpoczął się zupełnie nowy rozdział. Państwowe zakłady mięsne zaczęły przechodzić w ręce prywatne, a rynek otworzył się na konkurencję. W tym czasie powstało wiele rodzinnych masarni, które zaczęły odtwarzać tradycyjne receptury i eksperymentować z nowymi smakami. Wraz z wejściem Polski do Unii Europejskiej branża przeszła rewolucję jakościową. Wprowadzono normy HACCP, ISO i BRC, które zapewniły bezpieczeństwo i kontrolę każdego etapu produkcji. Zakłady zmodernizowały linie produkcyjne, wdrożyły systemy zarządzania jakością i zaczęły eksportować produkty na rynki zagraniczne. Dzięki temu Polska stała się jednym z największych eksporterów mięsa i wędlin w Europie, a polskie produkty są cenione za jakość i smak na rynkach Niemiec, Francji i Wielkiej Brytanii. Nowoczesne technologie w branży mięsnej XXI wieku Współczesny przemysł mięsny to połączenie tradycji i nowoczesności. Produkcja w dużych zakładach jest dziś niemal w pełni zautomatyzowana. Roboty porcjują mięso, linie pakujące działają w sterylnych warunkach, a systemy komputerowe kontrolują temperaturę i wilgotność w procesie dojrzewania wędlin. Wielką rolę odgrywa także cyfryzacja i analiza danych, które pozwalają przewidywać zapotrzebowanie, ograniczać straty i optymalizować procesy produkcyjne. Jednocześnie wzrasta świadomość ekologiczna – producenci ograniczają odpady, wykorzystują biogazownie i wdrażają technologie przyjazne środowisku. Coraz większą popularność zdobywają także produkty naturalne, pozbawione konserwantów, oparte na prostych składach i tradycyjnych przyprawach. Zrównoważony rozwój i etyka produkcji Nowoczesny konsument oczekuje nie tylko smaku, ale też odpowiedzialności. Firmy mięsne inwestują więc w dobrostan zwierząt, przejrzystość łańcucha dostaw i ograniczenie emisji CO₂. W Polsce coraz częściej mówi się o „zielonej produkcji” – zrównoważonym podejściu do hodowli i przetwórstwa. Niektóre firmy eksperymentują także z alternatywnymi źródłami białka, np. mięsem roślinnym czy hodowanym w laboratoriach. Choć to wciąż nisza, trend ten dynamicznie rośnie, zwłaszcza wśród młodszych konsumentów. Znaczenie tradycji i dziedzictwa kulinarnego W dobie globalizacji polska branża mięsna coraz częściej wraca do korzeni. Chronione produkty regionalne, takie jak kiełbasa lisiecka, szynka podlaska, jałowcowa tradycyjna czy krakowska sucha, zostały wpisane na listę produktów o Chronionej Nazwie Pochodzenia (ChNP) i Chronionym Oznaczeniu Geograficznym (ChOG). To dowód, że tradycyjne receptury nadal mają ogromną wartość, a smak dawnych czasów można łączyć z nowoczesną technologią i bezpieczeństwem produkcji. Wyzwania i przyszłość branży mięsnej Przyszłość branży to równowaga między postępem a tradycją. Największymi wyzwaniami są: -rosnące koszty surowców i energii -zmieniające się nawyki żywieniowe -presja ekologiczna oraz konieczność dalszej automatyzacji procesów. Jednak dzięki doświadczeniu i kreatywności polskich producentów, sektor mięsny nadal ma ogromny potencjał rozwoju – zarówno na rynku krajowym, jak i zagranicznym. Źródła: Instytut Biotechnologii Przemysłu Rolno-Spożywczego (IBPRS) Ministerstwo Rolnictwa – Produkty tradycyjne i regionalne