-

Postów

46 215 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

Kurs podstawowy 5/15 w Lipowej Dolinie k/Kazimierza, w dniach 04-06 grudnia 2015 r

Maxell odpowiedział(a) na Maxell temat w KURSY - aktualne

Serdecznie zapraszam Państwa do zapisów na Kurs Podstawowy Nr 5/15 w naszej filii SDM w Lipowej Dolinie k/Kazimierza, który zaplanowany jest w terminie od 04 do 06 grudnia 2015 r. Lista chętnych do uczestnictwa w Kursie Podstawowym: 1. marderm 2. Andrzej Chmura 3. Krzysztof Krawczyk (490,00 zł) 4. Małgorzata Krawczyk (bez kursu) (250,00 zł) 5. Stefan Zakrzewski 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. Oczywiście wykładowcami są Koledzy Bagno i Dziadek. Cena kursu: 490,00 zł od osoby. W cenę wliczone noclegi, pełne wyżywienie oraz materiały i surowce do produkcji. Pokoje nowoczesne, bardzo przestronne każdy z węzłem sanitarnym. Sala dydaktyczna przygotowana profesjonalnie i wyposażona w pełni na potrzeby kursu. Duża wędzarnia stacjonarna z wózkiem wędzarniczym koło pomieszczenia technologicznego, wewnątrz budynku. W pomieszczeniu wędzarni chłodnia. Między salą biesiadną, a salą dydaktyczną kuchnia, gdzie można robić kawę i herbatę. Obiekt zapewnia pełne wyżywienie słuchaczom kursów: - piątek - obiadokolacja, - sobota - śniadanie, obiad, kolacja, - niedziela - śniadanie (produkty wykonane przez kursantów) Więcej informacji na stronie SDM - www.szkoladomowegomasarstwa.pl. , zakładka: Oferta szkoleń. Tam także należy dokonać zapisu. ZAPRASZAMY UWAGA!!! Aby zapis na kurs był ważny, należy wejść na stronę: http://www.szkoladomowegomasarstwa.pl/oferta-szkolenotworzyć kurs, wypełnić ankietę (na dole) i ją wysłać. -

Najlepiej zamrozić farsz po włożeniu do foremki. Rozmrożony i upieczony jest jak świeży.

-

Cała sztuka polega na przygotowaniu żaru i paleniu tylko grubymi kawałkami drewna. Niebawem na forum udostępnimy film ze szkolenia przeprowadzonego podczas ostatniego zlotu w Napoleonowie. Szkolenie dotyczące wędzenia ryb w grillo-wędzarni KING prowadził producent tych urządzeń Kol. Leszek Kosarzecki własciciel f-my SMOKER, a jednocześnie członek mistrzowskiej ekipy grillmanów reprezentujących Polskę podczas wszelkiego rodzaju mistrzostw.

-

W załączeniu pdf publikacji GIODO dotyczący: OCHRONY DANYCH OSOBOWYCH OD 1 STYCZNIA 2015 r. Poradnik przetwarzania danych osobowych dla przedsiębiorstw oraz innych jednostek organizacyjnych: OchronaDanychPodKontrola2015.pdf

-

Zgodnie z sugestią Kolegi SaTeKo, swoje uzasadnienie warto poprzeć zdjęciem takich antyproduktów.

-

Tutaj możecie rekomendować sprawdzony i wypróbowany sprzęt oraz wszelkie dodatki, który polecacie młodym adeptom sztuki masarskiej i nie tylko. Opisany i przedstawiony w tym temacie sprzęt, będzie brany pod uwagę podczas rozpatrywania rekomendacji nadawanych przez Wędzarniczą Brać dla najlepszego sprzętu, jaki wykorzystujemy podczas prac związanych z domowym masarstwem. Zapraszam.

-

W tym temacie proszę przedstawiać (najlepiej z konkretną motywacją) sprzęt i dodatki stosowane w naszym hobby, których Waszym zdaniem, kategorycznie nie polecacie. Pozwoli to uchronić wielu użytkowników, przed wyrzuceniem pieniędzy w błoto. Nie kupujcie sprzętu i dodatków wymienionych w tym temacie!!! Rozpoczynając, umieszczam na liście produkt: - wędzarnia EDISONX Uzasadnienie: To urządzenie nie spełnia jakichkolwiek wymogów związanych z prawidłowym przeprowadzeniem procesu wędzenia. Moim zdaniem, jego używanie może okazać się wręcz szkodliwe dla użytkownika. Jeśli dodamy do tego wyjątkowo nieprzyjazne podejście do klienta, otrzymamy produkt, który na pewno będzie gościł na tej liście przez długi czas i to w ścisłej czołówce. Lista bubli: 1. Wędzarnia EDISONX

-

Prośba o opinię - wędzarnia edisonx - negatywna!

Maxell odpowiedział(a) na poldek34 temat w Wędzarnie. Budowa i obsługa

W tytule tematu dodałem od razu opinie o produkcie, by nie robić darmowej reklamy "naszemu milionerowi". -

Prośba o opinię - wędzarnia edisonx - negatywna!

Maxell odpowiedział(a) na poldek34 temat w Wędzarnie. Budowa i obsługa

Myślę, że czas juz napisać wielkimi literami: NIE DAJCIE SIĘ NACIĄGNĄĆ NA ZAKUP URZĄDZENIA O NAZWIE EDISONX. Celowo nie napisałem wędzarni, gdyż tego czegoś za takową uważać nie należy. -

Prośba o opinię - wędzarnia edisonx - negatywna!

Maxell odpowiedział(a) na poldek34 temat w Wędzarnie. Budowa i obsługa

Przypominam, że tlen jest jednym z trzech podstawowych składników (materiał palny i temperatura) niezbędnych w procesie palenia. -

Prośba o opinię - wędzarnia edisonx - negatywna!

Maxell odpowiedział(a) na poldek34 temat w Wędzarnie. Budowa i obsługa

No to gdzie? A jesli już, to jak przebiega proces spalania opału i wędzenia? Nie czarujmy się, gdyby to było takie proste, ludziska w blokach by go ozłocili. A przy okazji niech przedstawi Ci wyniki badań na WWA, związane z tym urządzeniem. -

Prośba o opinię - wędzarnia edisonx - negatywna!

Maxell odpowiedział(a) na poldek34 temat w Wędzarnie. Budowa i obsługa

Powiem tak, jeśli na naszym forum nie ma nic na temat rzekomo tak znanego urządzenia, to urządzenie to nie jest przez nas polecane. -

My jednak wolimy przeprowadzać degustację wśród swoich.

-

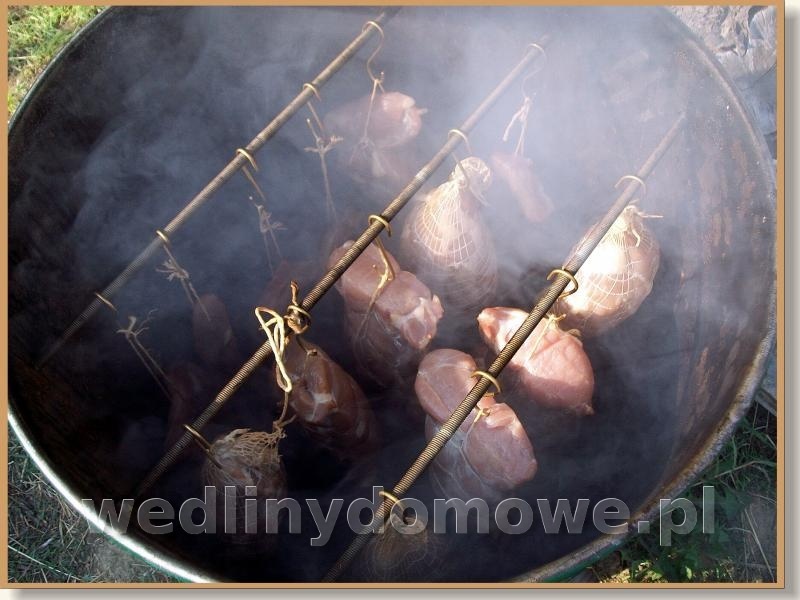

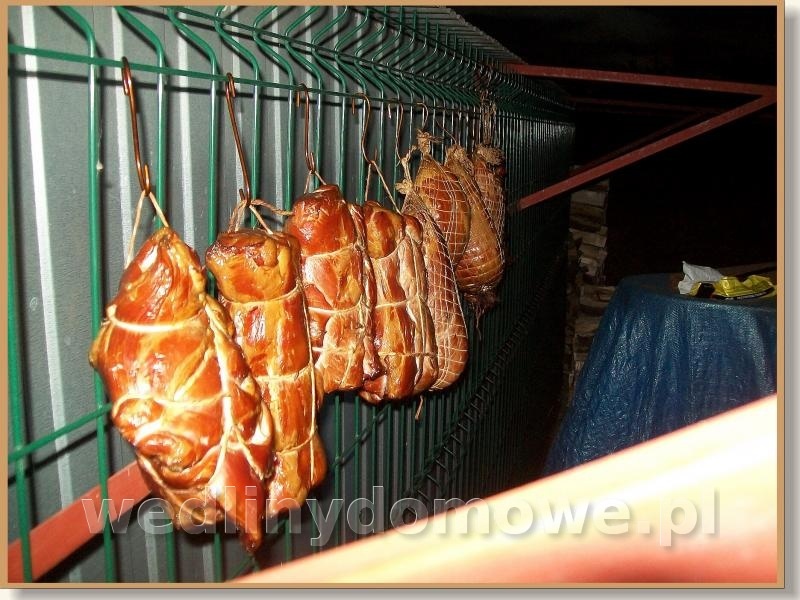

Witam serdecznie wszystkich. Nadszedł czas, abym i ja podzielił się z Wami moimi dokonaniami, choć na razie bardzo skromnymi. Na wstępie dziękuję wszystkim za okazaną pomoc i cenne rady, jakie pozyskałem zarówno na forum (czytając artykuły i posty innych), jak i wiedzy zdobytej przy wymianie prywatnej korespondencji. Serdecznie dziękuję koledze Rzeźnikowi, który uratował moje pierwsze wędzonki, gdy straciłem ciąg w rurze. Dziś już wiem, że nie potrzebuję 3 m rury, a wystarczy w zupełności 1 m. Jestem po drugim wędzeniu, i co najważniejsze, każdorazowo wniosków wyciągniętych z powyższego działania przybywa. Wiem, że droga jest jeszcze długa i kręta. Bo przecież chodzi o uzyskanie tzw. "powtarzalnej jakości produktu". Pierwsze 5 zdjęć pochodzi z pierwszego wędzenia. Przy pierwszym podejściu nastrzykiwałem boczek, co wpłynęło znacznie na jego słoność. Idealny był do jajecznicy, bo nie trzeba było jej solić ;-) Wykorzystałem wiśnie lub czereśnie oraz znaczną część olchy. Peklowanie wg. Tabeli Dziadka. Wędzonki troszkę przesuszone, co wynikało z mało wprawnej ręki, która robiła jako termoregulator :-) Często temperatura podnosiła się znacznie wyżej od tej wymaganej. Przy drugim wędzeniu (olcha i dąb) zakres temperatury oscylował pomiędzy 45 - 55 stopni. Łącznie 12 kg, tj. 6,5 kg szynki, 3, 5 kg schabu, 2 kg boczku. Efekt, który uzyskałem bardzo mnie zadowolił oraz pozostałą i również łakomą część rodziny ;-) Powoli przymierzam się do zrobienia kiełbaski całorocznej Andrzeja K i uwędzenia jej. Pozdrawiam Marek

-

Proponuje w takim razie produkty Firmy Stawiany. Na stronie głównej (wedlinydomowe.pl), na dole po prawej, jest link graficzny do ich oferty.

-

Wędzarnia elektryczna z generatorem dymu

Maxell odpowiedział(a) na cinek448 temat w Wędzarnie. Budowa i obsługa

Popieram qba, popieram. -

Jest taki niepisany zwyczaj na naszym forum, że producenci sprzętu przekazują jeden egzemplarz wybranej osobie, instruują ją, a wybraniec przeprowadza testy i dzieli się ich wynikami z pozostałymi forumowiczami. Ci, jesli jest ok, rozpoczynają zakupy.

-

Rolnik sprzeda własne produkty bez rejestracji, ale z podatkiem

Maxell odpowiedział(a) na Maxell temat w Jak otworzyć małą, tradycyjną masarnię

Kolega lesniak podpowiedział nam w jaki sposób akcję można rozwinąć i poprawić jej wyniki. Dzięki lesniaczku. Będę pamiętał o włączeniu Cię do tego kieracika. -

Serdecznie obu Panów zapraszam tutaj: /topic/12015-ring-wolny/

-

Żółta karteczka dla sverige nie dotyczyła mentorskiego tonu (choć od dawna mnie to boli), ale wypowiedzi skierowanej do Rogera.

-

I na tym stwierdzeniu poprzestańmy.

-

Ja tam jestem człowiekiem starej daty i dopóki nie dotknę, nie uwierzę.

-

-

... dla Ciebie ...

-

Kolejny klon kibelka wg Andyandy.

Maxell odpowiedział(a) na JARO JUMBO temat w Wędzarnie. Budowa i obsługa

- 28 odpowiedzi

-

- kibelek

- palenisko bezpośrednie

-

(i 3 więcej)

Oznaczone tagami: