-

Postów

46 214 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

Część III. Kiszki - technologiczne odchylenia jakości i przeciwdziałanie

Maxell odpowiedział(a) na Maxell temat w Podstawy technologii

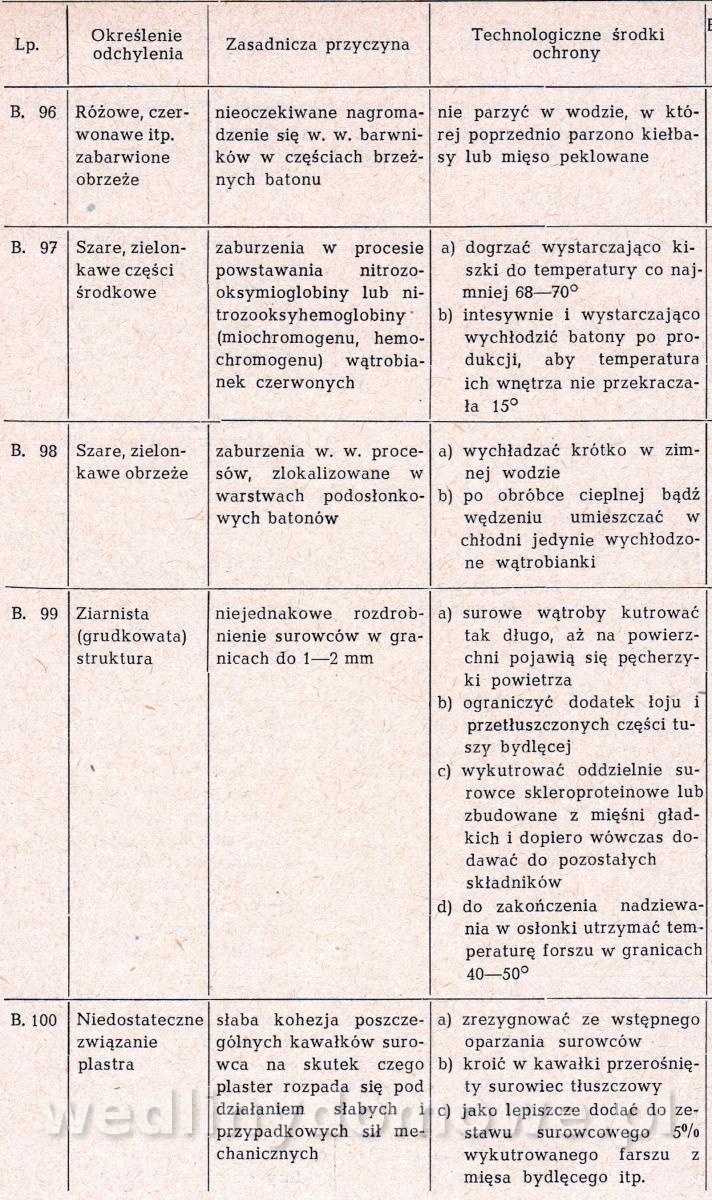

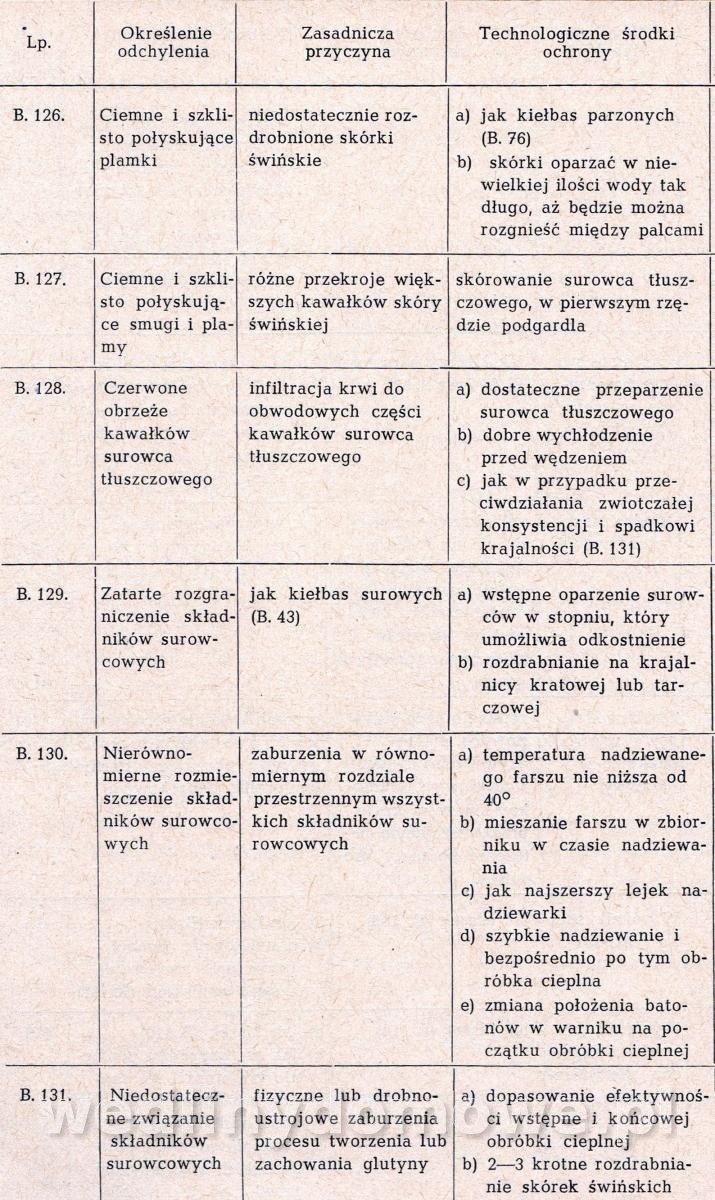

Ciemniejszą barwę wątrobianek na świeżym przekroju batonu uzyskuje się mianowicie, gdy: O produkuje się je z wątrób bydlęcych, szczególnie wątrób starszych sztuk i mięsa bydlęcego; O obniża się ilość dodatków tłuszczowych; O surowce zasadnicze, a zwłaszcza wątroby nie poddaje się wstępnemu oparzeniu, tj. przerabia się na surowo, oraz gdy O w wyniku przerw ciągłości osłonki jelitowej (otwory) lub błędnego przewiązania jej końców wycieka z wędliny dużo rozpłynnionego tłuszczu. Wyliczone okoliczności technologiczne wskazują, że natężenie barwy wątrobianek rośnie w miarę wzrostu udziału surowców, zawierających takie czy inne barwniki (wątroba, mięso chude) oraz w miarę spadku dodatku surowców niezabarwionych (surowiec tłuszczowy). Lokalne i ogólne wahania zawartości wody wpływają stosunkowo mało na wahanie stężenia barwników wątrobianek. Wstępna obróbka cieplna pierwszej grupy surowców rozjaśnia barwę wątrobianek m. in. na skutek denaturacji reszty peptydowej mio- czy hemoglobiny. Gdy ubytek tłuszczu nie rozkłada się równomiernie na całą masę batonu, przekrój wątrobianki jest plamisty. Gdy osłonka jelitowa wątrobianek jest bardziej przeźroczysta, ciemna barwa jej masy koreluje w różnym stopniu z barwą jej powierzchni (patrz rozdz. B. 87). Gdy natomiast pociemnienie barwy przekroju wątrobianek jest spowodowane niedostateczną zawartością tłuszczu, kiszka może robić wrażenie niedostatecznie tłustej (patrz rozdz. B. 102) lub nie dość smarownej (patrz rozdz. B. 101). W przypadku użycia do produkcji większych ilości wątrób bydlęcych wzrost natężenia wyróżników smaku typowego dla ugotowanej wątroby jest zwykle skorelowany z ciemną barwą przekroju wątrobianek. Wzrost stężenia barwników w masie kiszek wątrobianych nie ogranicza w zasadzie ich przydatności spożywczej. Wskazuje on jedynie na użycie do produkcji tańszych wątrób bądź też na obniżenie kalorycznej wartości odżywczej. B. 95. Różowa bądź czerwona barwa części środkowych batonu (czerwone jądro). O różowym, czerwonawym, brązowawym itp. zabarwieniu części środkowych przekroju batonu wątrobianek można mówić jako o zjawisku niepożądanym jedynie wówczas, gdy technologicznie jest ono niezamierzone, a więc w pełni nieoczekiwane. Różne na przekroju batonu natężenie barwy czerwonej, żółtawej i czerni są zatem zaskoczeniem w przypadku produkcji wątrobianek z surowca (mięso, wątroba) niepeklowanego. Wskazuje bowiem ono na nieoczekiwaną zawartość nitrozooksymioglobiny bądź nitrozooksyhemoglobiny albo też na zawartość niedostatecznie cieplnie zdenaturowanej mio- lub hemoglobiny oraz innych związków barwnych. Obecność wspomnianych barwników w części środkowej batonu wątrobianki może być zatem uważana za dowód: O użycia do kutrowania wątroby bądź użycia do jej wstępnego oparzenia rosołu z gotowania mięsa peklowanego, przeznaczonego najczęściej na produkcję salcesonów; O użycia do tego samego celu wody z warnika, w którym poddano obróbce cieplnej wędliny parzone oraz O niedogrzania kiszek w czasie parzenia do temperatury co najmniej 68—70°C, tj. temperatury, w której dochodzi do denaturacji histonu mio- czy hemoglobiny. Pierwsze dwie nieprawidłowości procesu produkcyjnego powodują omawianą zmianę barwy kiszek wątrobianych, gdyż do wody, w której gotuje się mięso peklowane lub wyroby z niego, dyfundują m. in. zawarte w nich azotyny. Przez użycie do produkcji wątrobianek rosołu z gotowania mięsa peklowanego lub też wody, w której poddano obróbce cieplnej wędliny parzone, stwarza się zatem warunki do powstania barwników typowych dla przemian peklowniczych mio- oraz hemoglobiny. Podwyższona temperatura przerabianego farszu sprzyja zresztą w niemałej mierze tym procesom chemicznym. W przypadku natomiast niedoparzenia kiszek różowa lub czerwona barwa osiowych części ich batonów pochodzi od tej części mio- i hemoglobiny, która nie ulega denaturacji cieplnej. Ostatnia możliwość wchodzi w grę przede wszystkim w przypadku produkcji wątrobianek z surowców wstępnie nieoparzonych, praktycznie w przypadku produkcji z surowych wątrób. Starsze obserwacje praktyczne wskazują ponadto, że niezamierzone czerwonawe itp. zabarwienie części środkowych batonu może wystąpić również w czasie zbyt ciepłego wędzenia wątrobianek. Następstwa rozwijających się zaburzeń procesów przebarwienia wątrobianek nie ograniczają wprawdzie ich przydatności spożywczej, ale niemniej jednak muszą być uważane za jedne z podstawowych wskaźników niezbędnych do oceny ich wartości towarowej. Łatwe bowiem do stwierdzenia budzą one u spożywcy domniemanie złej jakości wątrobianek, które przekracza z reguły znacznie faktyczny stan rzeczy. Potencjalna możliwość zmniejszenia w związku z tym popytu na taki towar i obniżenie efektywności ekonomicznej podkreśla tym samym celowość stosowania do kutrowania wody wolnej od śladowej nawet ilości azotynów oraz celowości kontroli dynamiki obróbki cieplnej kiszek. Szczególnej uwagi wymaga przebieg dogrzewania kiszek, nadzianych w osłonki o dużej średnicy. Kiszki takie dogrzewają się oczywiście wolniej. Z tego też względu celowym będzie rozważyć ewentualną konieczność oddzielnej obróbki cieplnej wątrobianek, których batony wykazują znaczniejsze różnice w rozmiarach średnicy. Gdy zmiana barwy gotowej wątrobianki jest związana z powstaniem nitrozooksymioglobiny lub nitrozooksyhemogłobiny, trudno mówić o doprowadzeniu barwy do normy. Gdy natomiast jest pewność, że odchylenie to jest spowodowane nie zdenaturowaną mio- lub hemoglobiną, wówczas powtórna i bardziej wydatna obróbka cieplna usuwa błąd. Z uwagi na dodatkowe nakłady nieodzowne do wykonania takiego zabiegu oraz dodatkowe straty ciężaru sprawą rozwagi i kalkulacji ekonomicznej jest w ogóle celowość tego rodzaju powtórnej obróbki cieplnej kiszek. B. 96. Różowe bądź czerwonawe obrzeże (p o d -osłonkowy pierścień czerwony, czerwony brzeg). Jest rzeczą oczywistą, że różowe bądź czerwonawe obrzeże zauważyć można jedynie na szarym przekroju wątrobianek, a więc kiszek, do produkcji których nie używano surowca peklowanego. Czerwone obrzeże przechodzi zwykle bez wyraźnej granicy w części batonu prawidłowo zabarwione. Dowodzi ono lokalnego nagromadzenia się nitrozooksymioglobiny bądź nitrozooksyhemogłobiny. Nagromadzenie się tych barwników ma miejsce, gdy: O wątrobiankę produkuje się z surowców, a przynajmniej wątroby wstępnie nieoparzonej, a następnie kiszki takie O parzy się w wodzie, w której uprzednio poddano obróbce cieplnej mięso peklowane lub wędliny z takiego mięsa — najczęściej kiełbasy parzone i salcesony. W wymienionych okolicznościach wolne azotyny, zawarte w wodzie warnikowej, przenikają przez, półprzepuszczalną osłonkę w głąb masy kiszek wątrobianych i wchodzą w reakcje z odpowiednimi jej składnikami. Ponieważ dynamika tego przenikania nie jest z oczywistych powodów zbyt wielka, zasięg przemian barwnikowych jest ograniczony do podosłonkowych warstw tej masy. Biochemizm powstania czerwonego obrzeża wątrobianek wskazuje na prawdopodobieństwo wzrostu częstotliwości jego występowania wówczas, gdy kiszki te są produkowane w technicznie słabo wyposażonych, małych wędliniarniach. Wpływ czerwonego obrzeża batonów na przydatność spożywczą jest najczęściej niewielki i analogiczny do podobnej zmiany barwnikowej ich osiowych części (patrz rozdz. B. 95). B. 97. Szarozielone zabarwienie części środkowych batonu (szare bądź zielonkawe jądro). Szaro-zielone zabarwienie części środkowych przekroju batonu wątrobianek jest oczywiście zauważalne w przypadku dostatecznego skontrastowania barwy pozostałych, tj. podosłonkowych jego części. Podstawowe zabarwienie wątrobianek, produkowanych z surowców nie poddanych peklowaniu, nie spełnia raczej tego warunku. Z tego też względu stwierdzić można, że omawiana forma niejednolitego zabarwienia masy wędlinowej jest w takim samym stopniu typowa i swoista dla wątrobianek z surowców peklowanych, jak wystąpienie czerwonego jądra dla tychże kiszek w przypadku produkcji z surowców, zabiegowi temu nie poddanych. Obserwacje praktyczne wskazują, że środkowe części batonów wątrobiankowych stają się szarozielone, gdy: O kiszki nie zostały dogrzane do odpowiedniej temperatury lub O ich szybkie ochłodzenie poprodukcyjne trwało zbyt krótko, w wyniku czego temperatura niedostatecznie wychłodzonych części osiowych batonów spadała zbyt wolno. Bezpośrednia przyczyna wystąpienia omawianych zaburzeń barwnych nie jest dotąd jeszcze dostatecznie wyświetlona i nasuwa podobne pytanie i niejasności, jak analogiczne odbarwienia bądź niedobarwienia wędlin surowych i parzonych (patrz rozdz. B. 37, oraz B. 72). Według wszelkiego prawdopodobieństwa i w tym przypadku zaburzenia te są związane z wegetacją bakterii kwasu mlekowego, które w warunkach naszkicowanych błędów obróbki cieplnej nie zostają dostatecznie unieszkodliwione. Wytworzoną sytuację pogłębiają błędy technologii schładzania w tym większym stopniu im średnica poszczególnych batonów jest większa. Punktem wyjścia całego łańcucha zmian jest oczywiście ceno-anabiotyczna wymiana mikroflory, która zachodzi w czasie peklowania, i w wyniku której obserwuje się m. in. wzrost ilościowy wspomnianych bakterii fermentacji kwasu mlekowego. Ocena przydatności spożywczej wątrobianek, na przekroju których stwierdza się nieodpowiednie zabarwienie części osiowych, jest co najmniej taka sama, jak kiszek z czerwonym itp. zabarwieniem tychże samych części batonu (patrz rozdz. B. 95). Ponieważ jednak zielonoszare zabarwienie wnętrza batonów może rodzić u spożywcy domniemanie rozkładu gnilnego i tym samym brak zaufania do oferowanego towaru, należy liczyć się nawet z przekazaniem takich wątrobianek do ponownego przerobu. Jest rzeczą oczywistą, że podstawowa różnica między szaro-zielonawym zabarwieniem osiowych części batonu, jako następstwem omawianych niedociągnięć technologicznych a analogicznym zaburzeniem przemian barwnikowych, stanowiących następstwo rozkładu gnilnego, sprowadza się przede wszystkim do tego, że w drugim przypadku zmianom barwy towarzyszą znane odchylenia profilu smakowego i zapachowego. Badania bakteriologiczne i biochemiczne dadzą oczywiście dodatkowe wskazówki diagnostyczne w przypadkach wątpliwych. W każdym jednak razie następstwa te uzasadniają potrzebę szczególnego przestrzegania prawidłowości technologicznych obróbki cieplnej oraz poprodukcyjnego wychładzania w przypadku produkcji wątrobianek z surowca lub surowców peklowanych. B. 98. Szare, s z a r a w o z i e l on k a w e obrzeże (jasny pierścień, szary brzeg). Niepożądane odchylenia jakości, wyrażające się odmiennie zabarwionym obrzeżem, stwierdzić można na przekroju różnych wątrobianek bez względu na peklownicze przygotowanie surowca, użytego do ich produkcji. Na przekroju wątrobianek szaro zabarwionych odchylenie to wyraża się większym lub mniejszym rozjaśnieniem barwy, a na przekroju wątrobianek pozostałej grupy — jako szaro, szarozielonkawe pasmo farszu, przylegające do osłonki jelitowej. Granica między obu odmiennie zabarwionymi częściami masy wędlinowej jest raczej zatarta. Kontrastowość barw sprawia, że na przekroju wątrobianek z peklowanego surowca podosłonkowe pasmo to jest lepiej widoczne i bardziej odgraniczone niż na wątrobiankach o szaro zabarwionej masie wędlinowej. Dotychczasowe rozeznanie etiologii omawianego typu zaburzeń w procesach przebarwienia wątrobianek wskazuje na jedną tylko przyczynę, a mianowicie na błędy technologii wychładzania po obróbce cieplnej bądź po wędzeniu. Gwałtowny bowiem spadek temperatury części brzeżnych tych kiszek w wyniku wychładzania w zbyt zimnej wodzie, albo też przeniesienie do chłodni bez uprzedniego należytego wychłodzenia burzy prawidłowy ciąg tych przemian. Jak dotąd brak jest jednak określenia wielkości różnicy temperatur środowiska chłodzącego i kiszek jako przyczyny tych zaburzeń. Można również przypuszczać, że biochemizm ich powstania przypomina analogiczne procesy, zachodzące w podobnych okolicznościach w wędlinach surowych (patrz rozdz. B. 36). Nieznane są także technologiczne możliwości usunięcia omawianej zmiany z gotowej kiszki. Być może, że na taki stan rzeczy znacznie oddziałuje stosunkowo mały wpływ na pokupność kiszek o obrzeżu odmiennie zabarwionym od reszty masy wędlinowej. Nie wpływa ono z pewnością również na przydatność spożywczą tych kiszek. O ile można by mówić o większej korelacji między tymi zjawiskami, to chyba tylko w przypadku czerwono zabarwionych wątrobianek z surowca w części czy całości peklowanego. B. 99. Ziarnista (grudkowata) struktura. Niejednakowy stopień rozdrobnienia poszczególnych surowców, użytych do produkcji wątrobianek, który przy spożywaniu daje wrażenie niedostatecznej homogenizacji, jest odchyleniem struktury fizycznej. Stwierdza się go w zasadzie najczęściej wówczas, gdy normalnie wszystkie składniki surowcowe mają zbliżony stopień daleko idącego rozdrobnienia. Grudki o bardziej twardej i jędrnej konsystencji i średnicy (co najwyżej 2 mm) są bowiem niedostatecznie rozdrobnionymi kawałkami wątroby, surowca tłuszczowego, przedżołądków, płuc, elementów ścięgnistych itp. surowców, dodanych w większej ilości. Prawdopodobieństwo takiego zbrylenia w czasie rozdrobnienia rośnie zawsze w miarę spadku elastyczności i wzrostu twardości poszczególnych surowców, tj. oporności ich na działanie sił odkształcających. Wstępnie dobrze oparzona wątroba, łój bydlęcy oraz surowce rzeźne o zwiększonej zawartości elastyny odznaczają się takimi właśnie cechami fizycznymi. Im temperatura w chwili rozdrabniania tych surowców jest niższa, a stan techniczny urządzeń do rozdrabniania bardziej niezadowalający, tym większe jest w dodatku prawdopodobieństwo wyprodukowania wątrobianek i im podobnych kiszek o grudkowatej strukturze. Rozważania powyższe pozwalają podzielić wszystkie technologiczne przyczyny niehomogenności farszu wątrobianek na dwie grupy: podstawowe i współdziałające. Wątrobianki o grudkowatej strukturze masy kiszkowej można zatem wyprodukować, gdy: O przeparzenie surowców jest większe od technologicznie uzasadnionego; O oparza się dłużej przechowywaną wątrobę, szczególnie przechowywaną w mroźni; O większość surowca tłuszczowego stanowi tłuszcz podotrzewnowy (krezka, sadło); O świński surowiec tłuszczowy zastępuje się w dużym stopniu łojem bydlęcym bądź tłustymi elementami wyrębowymi tuszy bydlęcej; O zwiększa się dodatek przedżołądków itp. surowców, szczególnie pochodzących z uboju starszych sztuk bydła; O zwiększa się dodatek elementów ścięgnistych, a przede wszystkim poprzerastanych tłuszczem i pochodzących z tuszy bydlęcej; O w chwili rozdrabniania surowiec tłuszczowy jest zamrożony; O temperatura farszu w chwili mechanicznego przygotowania jest zbyt niska lub obniżyła się w czasie tego zabiegu do zbyt niskiego poziomu oraz O narzędzia do rozdrabniania są tępe lub wadliwie umieszczone. Dwie ostatnie wymienione przyczyny mają raczej charakter oddziaływania potęgującego tylko wpływ czynników poprzednich. W każdym jednak razie stwierdzić można, że przyczyn grudkowatej struktury gotowych wątrobianek doszukiwać się należy w nieprawidłowościach zestawu surowcowego oraz technologii ich ostatecznego rozdrobnienia. Podobnie, jak w przypadku innych wędlin, ziarnistość struktury wątrobianek, nie wpływa na ich przydatność spożywczą. Należy się jednak liczyć z tym, że profil smakowy takich kiszek może być uboższy. Zubożenie profilu smakowego jest w tym wypadku związane z niedostatecznym rozwinięciem powierzchni ługowania związków smakotwórczych w czasie żucia (grudki wątroby) bądź też ze zwiększonym udziałem składników surowcowych, które zawsze pogarszają właściwości smakowe wątrobianek (łój bydlęcy, przedżołądki). Ziarnista struktura wątrobianek może zatem oddziaływać raczej na ekonomiczne efekty produkcji i to z tym większym prawdopodobieństwem, że brak jest możliwości poprawy fizycznych właściwości masy wędlinowej po zakończonym procesie przetwórczym. Aby zatem nie dopuścić do niehomogenności fizycznej farszu wątrobianek wskazane jest: O przechowywane wątroby rozdrabniać jedynie bez wstępnego oparzenia; O w każdym przypadku kutrować je tak długo, aż na powierzchni zaczną pokazywać się pęcherzyki powietrza; O łój i tłuste części mięsa bydlęcego używać do produkcji innych wędlin lub znacznie ograniczyć ich dodatek; O części ścięgniste, skórki, przedżołądki bydlęce itp. uprzednio odpowiednio ugotować, następnie wykutrować oddzielnie z ewentualnym dodatkiem mleka lub bardzo łatwo topliwej słoniny i dopiero wówczas dodawać do wykutrowanej wątroby; O dbać o należytą temperaturę surowca (tj. 40—50°C) w czasie rozdrabiania, tym wyższą początkowo, im niższa jest temperatura otoczenia i maszyny rozdrabniającej oraz O dbać o należyty stan techniczny maszyn do silnego rozdrabniania (kutra, młynka koloidalnego) (patrz rozdz. B. 75). B. 100. Niedostateczne związanie części surowcowych plastra. Niewystarczające zespolenie ze sobą części surowcowych w ukrojonym plastrze może być kwestionowane oczywiście tylko w przypadku wątrobianek, których część surowców (wątroba, słonina, boczek, mięso) jest rozdrobniona w kostki o boku kilku, kilkunastu milimetrów. Biorąc pod uwagę technologię tych kiszek, nie można jednak z drugiej strony oczekiwać takiego związania plastra i takiego zespolenia poszczególnych kawałków surowcowych, jak ma to miejsce w wędlinach surowych i parzonych. Na potencjalnie słabsze związanie poszczególnych części surowcowych plastra wątrobianek wpływać więc będzie przede wszystkim ich specyficznie większa zawartość tłuszczu, który w dodatku, z uwagi na większe rozdrobnienie surowca, tym łatwiej wypływa z komórek i tym szybciej powleka je cieniutką warstwą. W zrozumieniu technologicznego zakresu znaczeniowego, wynikającego z powyższych ograniczeń, plaster wątrobianki o grubości 3 mm może rozpadać się wtedy, kiedy działać będą te same czynniki, które kształtują niekorzystnie właściwości powierzchni kawałków surowca, wchodzących w skład wędlin parzonych, a więc gdy popełni się podobne błędy obróbki mechanicznej oraz technologii obróbki cieplnej i wychładzania poprodukcyjnego (patrz rozdz. B. 77, oraz B. 78). Szczególnie należy zwrócić uwagę na to, że wątrobianki nie będą dobrze związane, gdy; O dodatek surowca tłuszczowego (bez względu na stopień rozdrobnienia) będzie zbyt wielki; O surowiec ten będzie zbyt mazisty; O w czasie rozdrabniania surowiec będzie miażdżony, a nie cięty; O farsz będzie kutrowany zbyt długo; O w czasie obróbki cieplnej kiszki będą dogrzewane do zbyt wysokich temperatur oraz O wędzić będzie się zbyt długo w nazbyt ciepłym dymie. Aby zatem wątrobianka odznaczała się pożądaną zwartością trzeba: O przerabiać możliwie wszystkie surowce na surowo, tj. bez wstępnego oparzania; O zwrócić uwagę na ilość i fizyczne właściwości surowca, który ma być tylko pokrojony (zmielony); O na tę część surowca tłuszczowego, która ma być pokrojona w kawałki, przeznaczać przede wszystkim boczek; O niewielką ilość surowego mięsa młodego bydła (ok. 5% ciężaru wszystkich surowców) wykutrować na lepiszcze, z którym wymieszać wpierw pozostały surowiec pokrojony w kostkę, a dopiero następnie tę jego część, która poddana została kutrowaniu lub rozdrobnieniu na młynku koloidalnym; O dodać wykutrowanych skórek lub podobnego surowca skleroproteinowego bądź surowca skrobiowego, zważając jednak, aby obróbka cieplna nie przekroczyła pożądanego zakresu ich zmian termohydrolitycznych; O przestrzegać ogólną prawidłowość technologii rozdrabniania, kutrowania, obróbki cieplnej oraz wędzenia kiszek (patrz rozdz. 4.4.1.). Brak jest możliwości technologicznych polepszenia związania gotowej wątrobianki. Z uwagi na sposób jej spożywczego użytkowania niedostateczne związanie nie jest jednak z reguły uważane za poważniejsze odchylenie jakości tych kiszek. Wątrobianki o takim przygotowaniu mechanicznym surowców, w którym odchylenie to mogłoby się uzewnętrznić, produkuje się zresztą rzadko. Jedynie w przypadku skrajnie złego związania można by zastanowić się nad celowością ponownego przerobu takiej wątrobianki na kiszkę o jednakowym i silnym rozdrobnieniu wszystkich składników surowcowych. B. 101. Niedostateczna smarowność. Wątrobianka o luźnej i wiotkiej konsystencji odznacza się jednocześnie plastyczną masą farszową, którą z łatwością można rozsmarować w dowolnie cienkiej warstwie (patrz rozdz. B. 91). Logiczna interpretacja technologicznych czynników zwiotczających konsystencję wskazuje na drogę zapewnienia pożądanej smarowności. Spośród tych czynników wyjątek stanowi jedynie niedodzianie osłonek. Nie wpływa bowiem ono w zasadzie na plastyczność pokrojowej wędliny. Z drugiej strony przypomnieć trzeba, że plastyczność konsystencji, a tym samym smarowność wątrobianki obniża: O przerób surowców bez wstępnego oparzenia; O dodatek surowców skrobiowych; O dodatek surowców kolagenowych (np. skórek świńskich); O dodatek surowców, zawierających dużo mięśni gładkich (np. przedżołądków bydlęcych) oraz wymion krowich, a także O dodatek łoju bądź bardziej tłustych części wyrębowych tuszy bydlęcej. W przypadku koniecznego dodatku surowców skrobiowych i kolagenowych smarowność wątrobianek można podnieść przez jednoczesny dodatek niskotopliwego tłuszczu bądź też przez bardziej wydajną obróbkę cieplną. W ostatnim przypadku wymagana jest jednak duża rozwaga. Łącznie bowiem z zaawansowaną hydrolityczną fragmentaryzacją cząsteczki kolagenu bądź skrobi, stanowiącą podstawę pożądanego uplastycznienia konsystencji kiszki, liczyć trzeba się ze zwiększonymi ubytkami ciężaru i zwiększeniem częstotliwości pęknięć osłonek. Wątrobianka z dodatkiem surowców skrobiowych może w takich okolicznościach stać się ponadto bardziej kleistą. W jej profilu smakowym mogą wystąpić również wyróżniki smaku słodkiego, związane ze zwiększoną zawartością glukozy w wyniku daleko posuniętej hydrolizy skrobi. Z uwagi na histochemiczny skład większości wymienionych surowców rzeźnych niedostatecznej smarowności towarzyszy najczęściej niedostateczna soczystość i ogólnie zmniejszona pożądalność organoleptyczna (patrz rozdz. B. 102), jak również zmniejszona kaloryczna wartość odżywcza. Wszystkie te braki usuwa, a jednocześnie najlepiej uplastycznia konsystencję wątrobianek zwiększenie dodatku świńskiego surowca tłuszczowego i to surowca o możliwie łatwej topliwości tłuszczu (podskórna warstwa słoniny, tzw. tłuszcz drobny). Niedostateczna smarowność nie wpływa w zasadzie pod żadnym względem na przydatność spożywczą czy też ekonomiczną efektywność produkcji wątrobianek. W ciepłej porze roku cecha ta być może nawet w określonych okolicznościach uważana za pożądany wyróżnik jakości. Jest bowiem rzeczą oczywistą, że w tych przypadkach kiedy potrzeba smarownej wątrobianki, można ją zastąpić konserwą pasztetową. B. 102. Niedostateczna soczystość. W odróżnieniu od kiełbas soczystość wątrobianek i im podobnych kiszek należy korelować nie tylko z zawartością wody i stanami jej związania, ile przede wszystkim z zawartością tłuszczu i jego budową chemiczną. Wątrobianka chuda jest z reguły nie dość soczysta. Podobne wrażenie smakowe daje również wątrobianka, której tłuszcz zawiera niedostateczną ilość glicerydów nienasyconych kwasów tłuszczowych. Pomijając zależności ilościowe, których skonkretyzowanie stanowi logiczne następstwo powyższych faktów, stwierdzić trzeba, że soczystość, która nie odpowiada wymaganiom, dowodzi w każdym przypadku nieprawidłowości ilościowego i jakościowego zestawu składników surowcowych wątrobianki bądź też poważniejszego ubytku tłuszczu w czasie dalszych faz procesu przerobowego, a głównie podczas obróbki cieplnej. Z tego też względu dodać można, że niedostateczna soczystość nie jest objawem samoistnym, lecz z reguły wskazuje na jednoczesność innych zmian. Niedostatecznie soczysta może być zatem np. wątrobianka ciemno zabarwiona na powierzchni batonu i na jego przekroju (patrz rozdz. B. 87 oraz rozdz. B.94), odznaczająca się grudkowatą strukturą (patrz rozdz. B. 99), czy też niedostateczną smarownością (patrz rozdz. B. 101). Środki zapobiegające produkcji nie dość soczystych wątrobianek wykazują również podstawową zbieżność we wszystkich wymienionych przypadkach. Z uwagi na skład chemiczny wzrost ilościowy takich surowców, jak przedżołądki bydlęce, wymiona itp. wymaga zatem zrównoważenia zwiększoną ilością surowca tłuszczowego o możliwie plastycznej konsystencji (np. drobnego tłuszczu podskórnego). Niedostateczna soczystość bardzo poważnie obniża pożądalność spożywczą wątrobianek. Ekonomiczne oddziaływanie tego faktu jest doniosłe, gdyż nie znane są możliwości poprawienia jakości tych kiszek po zakończeniu procesu przetwórczego. B. 103. P o d o s ł o n k o w e skupiska tłuszczu. Pod osłonką jelitową wątrobianek może gromadzić się tłuszcz o zachowanej budowie surowcowej lub też zakrzepły tłuszcz wytopiony. Pierwsze skupiska tłuszczu mają różny kształt. Stwierdzić można je zresztą jedynie pod osłonką naturalną. Przy próbach oderwania ich od osłonki napotyka się z reguły na dość znaczny opór. Skupiska opisanego typu stanowią resztki tłuszczu krezkowego, niedostatecznie usuniętego w trakcie obróbki wstępnej jelit, tj. kaszlowania. Ich obecność w wątrobiance stanowi dowód niestarannego przygotowania jelit do nadziewania farszem wątrobiankowym. Skupiska tłuszczu drugiego typu mają najczęściej kształt półksiężycowatej smużki o węższych końcach, wyraźnie odgraniczonej od masy farszowej. W najszerszym miejscu grubość ukształtowanego w ten sposób podosłonkowego pokładu wytopionego tłuszczu nie przekracza kilka milimetrów, a długość sięga 1/3, a co najwyżej połowy obwodu osłonki. Okoliczności, predysponujące nagromadzenie się wytopionego tłuszczu pod osłonką jelitową wątrobianek, nie odbiegają w zasadzie od tych, które współdziałają w wystąpieniu podobnego obniżenia jakości kiełbas parzonych (patrz rozdz. B. 82). Omówione tam czynniki sprzyjające wymagają w przypadku wątrobianek uzupełnienia o podkreślenie, że duża, z reguły większa niż w kiełbasach parzonych zawartość tłuszczu oraz duże rozdrobnienie surowca tłuszczowego wstępnie oparzonego stwarzają okoliczności do tym łatwiejszego rozfrakcjonowania poszczególnych składników masy farszowej wątrobianek. Z tego samego względu skupiska roztopionego tłuszczu są odchyleniem jakości, typowym przede wszystkim dla wątrobianek smarownych, tj. tych, które charakteryzują się dużą plastycznością konsystencji. Bezpośrednią przyczyną podosłonkowego nagromadzenia wytopionego tłuszczu są błędy poprodukcyjnego ochładzania wątrobianek. Jest rzeczą oczywistą,, że na tle dużej naturalnej predyspozycji już niewielkie niedociągnięcia technologii tej fazy procesu przetwarzania mogą spowodować wyraźne zmiany układu przestrzennego rozpłynnionego tłuszczu w batonie. W takim zrozumieniu zgromadzenie się tłuszczu w określonym miejscu pod osłonką wskazuje na to, że: O okres wstępnego wychładzania wątrobianek w nie dość chłodnej wodzie był zbyt długi oraz O batony leżały w tej wodzie bez ruchu, tj. nie mieszane i nie przesuwane. W podanych okolicznościach tłuszcz wątrobianek jest przez dłuższy czas płynny i jako lżejszy od pozostałych składników farszu wypływa pod osłonkę, tj. do najwyższego punktu leżącego batonu. Ponieważ z uwagi na dużą plastyczność farszu ciśnienie we wnętrzu batonu wątrobianek jest z reguły wyrównane, tłuszcz podpływa pod osłonkę i stopniowo oddziela ją od masy farszowanej. Na poprzecznym przekroju batonu przestrzeń oddzielenia farszu od osłonki ma najczęściej kształt półksiężyca. W wytworzonej w ten sposób przestrzeni gromadzą się oczywiście głównie niskotopliwe frakcje tłuszczu, a więc te, które w danej temperaturze wychładzania kiszek pozostają najdłużej płynne i najmniej lepkie. Podosłonkowe nagromadzenie się rozpłynnionego tłuszczu jest poważnym niedociągnięciem produkcyjnym. W sposób bowiem zasadniczy pogarsza ono profil smakowy wątrobianek. Na obniżenie pożądalności spożywczej składa się w tym przypadku spadek soczystości bądź co bądź odtłuszczonej w pewnym stopniu masy farszowej oraz fakt, że większa porcja czystego tłuszczu nie jest smaczna. Jedynie w tym przypadku, gdy wątrobianka jest smarowana, można przy rozsmarowywaniu wyrównać w pewnym stopniu te dysproporcje rozdziału składników masy kiszkowej. Nagromadzenie się rozpłynnionego tłuszczu pod osłonką jelitową jest rzadkim przykładem odchylenia jakości, które można usunąć nawet po całkowitym zakończeniu procesu produkcyjnego. Usunięcie skupisk tego tłuszczu wymaga mianowicie jego rozpłynnienia i wciśnięcia w pozostałą część masy kiszkowej. W tym celu kiszki muszą być zanurzone do jak najbardziej ciepłej wody i ugniatane tak długo, aż spod osłonki zniknie tłuszcz. Miejsce skupień tłuszczu łatwo rozpoznać po bardziej plastycznej konsystencji i mniejszym lub większym — w zależności od przezroczystości osłonki — rozjaśnieniu barwy powierzchni batonu. Zabieg ponownego mieszania tłuszczu z pozostałymi składnikami wątrobianek powinien trwać możliwie krótko. Kiszki po takim zabiegu muszą być oczywiście również szybko i wydatnie wychłodzone do temperatury rzędu 10—15°C, mierzonej we wnętrzu batonu. W przypadku bowiem niedostatecznego zwrócenia uwagi na oba te zalecenia pogorszyć może się profil smakowy i zapachowy kiszek na skutek wzmożenia rozkładowych przemian składników chemicznych w warunkach podwyższonej temperatury. Sprawą godną dużej rozwagi jest zatem celowość stosowania powyższego zabiegu. Znaczne obniżenie smakowitości oraz niebezpieczeństwo niepożądanych następstw prób usunięcia skupień wytopionego tłuszczu spod osłonki tym więcej uzasadniają potrzebę stosowania środków ochronnych. O W tym celu należy zwrócić uwagę na ilość i wstępne przygotowanie technologiczne przerabianej wątroby. Doświadczenia wskazują, że stabilność homogenizatu farszu wątrobianek jest proporcjonalna do względnej ilości wątroby w zestawie surowcowym. Ilość ta nie powinna być mniejsza od 20%. Duże zdolności emulgujące charakteryzują w dodatku wątroby świeże, tj. bezpośrednio po uboju. Postępująca autoliza poubojowa, jak również wstępne oparzenie bądź nadmierne wykutrowanie wątrób obniżają efektywność ich oddziaływania jako emulgatora. Z tego też względu wątrobianki wyprodukowane ze świeżych i surowych wątrób wykazują potencjalnie mniejszą tendencję do rozfrakcjonowania dodanego tłuszczu. O Ponadto trzeba zwrócić uwagę na temperaturę farszu przygotowanego do nadziania w osłonki. W żadnym przypadku temperatura ta nie powinna być niższa od 40°C. O O ile tylko wyposażenie chłodnicze przetwórni pozwoli, należy rezygnować z powolnego wychładzania poprodukcyjnego wątrobianek i schładzanie w wodzie zastąpić schładzaniem powietrznym o dostatecznie niskiej temperaturze i takiej wilgotności względnej oraz częstotliwości wymiany powietrza, aby powierzchnia batonu wychłodzonego do temperatury rzędu 10—12°C była całkowicie sucha, O Gdy z przyczyn technicznych tego rodzaju nowoczesne wychładzanie poprodukcyjne kiszek nie jest możliwe i trzeba je wychładzać w wodzie, wówczas zabieg należy rozpocząć od zanurzenia do wody o temperaturze rzędu 40°C, do której powinna dopływać woda zimna. W czasie takiego chłodzenia należy batony w wodzie lub nawet na stole obracać wzdłuż długiej osi. Wychładzanie w wodzie można przerwać, gdy wnętrze batonu osiągnie temperaturę rzędu 25—28°C. B. 104. Pod os ł on k owe skupiska galarety. Galareta zbiera się pod osłonką jelitową tych wątrobianek, które są produkowane z celowo zwiększonym dodatkiem surowców kolagenowych (np. skórek świńskich, elementów ścięgnistych itp.). Z tego też względu podosłonkowych skupisk galarety należy oczekiwać częściej na przekroju wątrobianek spoistych niż mazistych. Technologiczną predyspozycję wątrobianek spoistych do powstania skupisk galarety pogłębiają błędy obróbki cieplnej i chłodzenia poprodukcyjnego. Niedociągnięcia te stanowią bezpośrednią przyczynę nagromadzenia się galarety pod osłonką. Biomechanizm powstania tych skupień przypomina podobne odchylenie jakości kiełbas parzonych (patrz rozdz. B. 79). Podstawowa różnica polega na wydatnym współdziałaniu niedociągnięć technologii schładzania poprodukcyjnego. Są to te same niedociągnięcia schłodzenia, które umożliwiają podosłonkowe gromadzenie się w wątrobiankach rozpłynnionego tłuszczu (patrz rozdz. B. 103). Oddziaływanie na smakowitość wątrobianek, technologia usunięcia usterek z gotowych kiszek i środki zapobiegania gromadzenia się galarety pod osłonką wykazują również pełną identyczność do omówionych w przypadku niepożądanego rozfrakcjonowania tłuszczu tych kiszek. B. 105. Posmak zjełczałego tłuszczu. Wyróżnik smaku wątrobianek, charakterystyczny dla tłuszczu rozkładającego się oksydatywnie, stwierdzić można w zasadzie jedynie w przypadku użycia jako osłonek jelit naturalnych. Smak ten pochodzi z jełczejącego tłuszczu krezkowego, który nie został usunięty w czasie wstępnej obróbki jelit. Wyróżnik smaku jełkiego tłuszczu wskazuje ponadto, że jelita te były długo i nieodpowiednio przechowywane. Gdy obok tego wyróżnika stwierdza się wyróżnik smaku, wskazujący na zmiany białek, można dodatkowo wnioskować o nieprawidłowościach wstępnej obróbki jelit i ich utrwalania solą, tj. o zwłoce w tych zabiegach (patrz rozdz. B. 110). Przytoczone fakty wskazują na zbieżność etiologii, a tym samym zakresu oddziaływania na przydatność spożywczą i środków zaradczych z analogicznym odchyleniem jakości wędlin surowych (patrz rozdz. B. 49). -

Część III. Kiszki - technologiczne odchylenia jakości i przeciwdziałanie

Maxell opublikował(a) temat w Podstawy technologii

4.4. Wędliny podrobowe — kiszki 4.4.1. Podstawy technologii kiszek Kiszki, a wśród nich kiszki wątrobiane, stanowią grupę wędlin, które w porównaniu do kiełbas cechuje mniejsze rozprzestrzenienie terytorialne spożywania i niezwykle liczne modyfikacje procesu produkcyjnego. Niektóre z nich — np. kaszanki, są wyrobem mięsnym, znanym w zasadzie jedynie w Europie Środkowej. We wszystkich jednak przypadkach kiszki stanowią jeden z najtańszych wyrobów mięsnych. Niższa od innych wartość towarowa kiszek oraz wędlin podrobowych w ogóle, wynika z tego, że główną ich masę surowcową stanowią jadalne uboczne surowce rzeźne, a przede wszystkim miąższowe narządy wewnętrzne oraz surowce skrobiowe. Surowiec tłuszczowy, ewentualnie mięsny, użyty do ich produkcji, nie należy również z reguły do najdroższych jakości. Z tego też względu twierdzi się nieraz, że na produkcję kiszek nadają się w zasadzie tylko te jadalne części organizmu zwierzęcia rzeźnego, których użycie na inny cel przerobowy bądź też dystrybucja w stanie nieprzerobionym nie znajduje technologicznego i ekonomicznego uzasadnienia. Możliwość prawie nieograniczonego, ilościowego oraz jakościowego zestawu chociażby czterech zasadniczych grup surowcowych wchodzących w skład kiszek, jak: podroby, surowiec tłuszczowy, surowiec mięsny i surowiec skrobiowy, stwarza niezwykłą łatwość technologiczną zmiany cech towarowych tych wędlin z pominięciem nawet skutków pozostałych zabiegów. Dwa spośród wymienionych surowców odgrywają w tym zakresie szczególną rolę, a mianowicie surowce skrobiowe i wątroba. Towarowe, jakościowe i formalno-prawne skutki ich dodatku są przyczyną podziału kiszek na wątrobianki i kiszki mięsno-roślinne. Zgodnie z wymogami polskiego ustawodawstwa żywnościowego kiszkami mięsno-roślinnymi są wszystkie te kiszki, których dodatek surowców skrobiowych jest większy od 2% ogólnego ciężaru surowców (podstawa prawna dotyczy czasu napisania niniejszego tekstu: Rozporządzenie Min. Opieki Społecznej z dnia 10 grudnia 1936 o dozorze nad mięsem i przetworami mięsnymi (D. U. R. P., 1936, nr 92, póz. 643), § 7, ust. 3, p. 3). Zarówno jednak jedne, jak i drugie, a przede wszystkim wątrobianki, muszą być zaliczone do wyrobów o dużej biologicznej wartości odżywczej oraz o bardzo różnorodnym, bogatym i swoistym profilu smakowo-zapachowym. Te właśnie cechy, związane bezpośrednio z biochemiczną budową surowców, decydują podstaw owo o ich pożądalności i pokupności. Niezależnie od wahań doboru i zestawu surowców wszystkie kiszki są z reguły mało trwałe. Fakt ten stanowi niewątpliwie drugą zasadniczą cechę ich specyfiki towarowej. Duża nietrwałość wszystkich kiszek zmusza spożywcę do wyjątkowo troskliwego obchodzenia się z nimi i maksymalnego skrócenia czasu przechowywania. Znaczna podatność kiszek na poprodukcyjne zmiany rozkładowe jest wypadkową zasadniczej nietrwałości przechowalniczej wszystkich surowców podrobowych, której nie równoważą zabiegi utrwalające zastosowane w czasie procesu produkcyjnego. Wszystkie bowiem kiszki są poddane jedynie obróbce cieplnej, której efektywność biologiczna odpowiada pasteryzacji. W czasie obróbki stosuje się w zasadzie temperatury podobne, jak w produkcji kiełbas parzonych lub o kilka tylko stopni wyższe. Skutków uzyskanych tą metodą nie pogłębia w sposób bardziej zasadniczy wstępne parzenie większości lub wszystkich surowców ani też kilkunastogodzinne wędzenie w dymie zimnym lub letnim, któremu można ewentualnie poddać kiszki po zakończeniu obróbki cieplnej. Zastosowana osłona jelitowa, najczęściej naturalna, nie chroni również tych wyrobów przed wtórnym, tj. poprodukcyjnym zakażeniem. Przytoczona ogólna charakterystyka wędlin podrobowych uzasadnia ich określenie, jako nietrwałych wyrobów produkowanych z tańszych, przynajmniej częściowo wstępnie oparzonych podrobów, surowców tłuszczowo-mięsnych oraz surowców skrobiowych, poddanych tylko pasteryzacji oraz ewentualnie krótkiemu wędzeniu w zimnym lub letnim dymie po napełnieniu w osłonki. O końcowej jakości tak zdefiniowanych wędlin podrobowych decyduje proces przetwórczy, który składa się z następujących zasadniczych faz: O dobór i selekcja surowców; O wstępne oparzenie lub ewentualnie odkostnienie; O wstępne rozdrabnianie; O końcowe rozdrabnianie wraz z ustaleniem zestawu surowcowego oraz mieszaniem; O przygotowanie osłonek i ich napełnienie; O obróbka cieplna; O wychładzanie (studzenie) oraz O ewentualne wędzenie. W oparciu o przytoczony ogólny schemat organizacja procesu produkcji kiszek może być w każdym poszczególnym przypadku bardzo różna. Wyprodukowanie nowego gatunku kiszek, a przede wszystkim wątrobianki o odmiennych i nowych właściwościach organoleptycznych, nie stwarza po prostu większej trudności technologicznej. W przypadku produkcji wątrobianki cztery czynniki składają się na tego rodzaju możliwości, a mianowicie: O różnorodność ilościowa i jakościowa zestawu surowcowego; O zastosowanie lub brak obróbki cieplnej surowca przed rozdrobnieniem, a więc przerób w stanie surowym lub po przeparzeniu czy też przynajmniej po oparzeniu; O zastosowanie lub rezygnacja z przebarwiającego działania peklowania, tj. soli kuchennej w połączeniu z azotanem potasu oraz O zastosowanie lub rezygnacja z wędzenia. W wyniku naszkicowanej sytuacji technologicznej można wyprodukować wątrobiankę o żółtawej lub szarobiałej powierzchni batonu oraz barwie przekroju wahającej się, niezależnie od zewnętrznego zabarwienia, w granicach od koloru żółtego do różowego. Żółtawa barwa osłonki jelitowej wskazuje na to, że wątrobianką wędzono, szarawa zaś, że z zabiegu tego zrezygnowano. Wątrobiankę o szarym przekroju produkuje się z wątroby niepeklowanej, natomiast o różowo-czerwonym — z wątroby uprzednio peklowanej. Niezależnie od zabarwienia różna może też być konsystencja wątrobianki. Konsystencja ta może wahać się w granicach od miękkiej, tj. mocno plastycznej i smarowanej, do spoistej, tj. bardziej elastycznej z oczywistym stopniowaniem natężenia wyróżnika między obu tymi krańcowymi wartościami. Surowiec tłuszczowy nie poddany wstępnej obróbce cieplnej nadaje wątrobiance spoistą i elastyczną konsystencję. Oparzenie zaś wymienionych surowców przed ich przerobem poważnie ją uplastycznia. W tym samym kierunku oddziałuje dalej posunięte rozdrobnienie, tj. np. dłuższe kutrowanie farszu. Dodatek surowców skleroproteinowych, tj. wstępnie przeparzonych skórek świńskich, usztywnia i uplastycznia konsystencję, oraz polepsza związanie poszczególnych składników surowcowych. Wątrobiankę taką można z łatwością kroić w plastry. Z możliwego, różnego układu obu omówionych sprawdzianów jakości — barwy na przekroju i konsystencji — uzyskuje się już cztery główne podgrupy odmianowe, są to: O wątrobianki różowe i maziste, rzadko produkowane; O wątrobianki różowe i spoiste, sporadycznie produkowane w niektórych rejonach kraju; O wątrobianki szare i maziste, najczęściej produkowane, a szczególnie zimą oraz O wątrobianki szare i spoiste, najczęściej produkowane, a głównie od momentu ponownego uznania skórek świńskich za surowiec przydatny do produkcji wędlin podrobowych i parzonych napęcznionych. Kiedy w powyższym uwzględni się jeszcze różnorodność wyglądu zewnętrznego batonu, dodatek wątroby i surowców mięsno-tłuszczowych w postaci różnie wielkich kawałków, zastosowanie wątroby wszystkich gatunków zwierząt rzeźnych itp., wtedy obraz możliwości technologicznych i wahań specyfiki organoleptycznej wątrobianek będzie dostatecznie różnorodny i skomplikowany. Prawie w identyczny sposób można kształtować różnorodność jakości kiszek mięsno-roślinnych. W tym zakresie wystarczy uzmysłowić sobie zależność ich oceny organoleptycznej od dodatku krwi oraz różnych gatunków surowców skrobiowych, chociażby kasz, a także technologii wstępnej obróbki cieplnej (np. smażenie) itp., aby w pełni uzasadnić technologiczną prawidłowość tego stwierdzenia. Prawidłowość stwierdzenia dużej elastyczności procesu produkcyjnego wszystkich kiszek nie podważa wytyczenie zakresu tych wahań poprzez ustalenie ogólnych założeń i podstaw do programowania procesu przetwarzania surowców w gotowy wyrób. W celu zatem uzyskania wysokiej jakości i pożądalności kiszek trzeba zwrócić uwagę na szereg wskazań i postulatów technologicznych. O Wszystkie surowce pochodzenia zwierzęcego, a przede wszystkim podroby, muszą być przerobione możliwie bezpośrednio po uboju. Zalecenie to opiera się na dużej podatności wszystkich narządów wewnętrznych na wszelkiego rodzaju zmiany poubojowe. W następstwie tych zmian rośnie rozpuszczalność w wodzie składników chemicznych oraz potencjalna możliwość wyługowania ich podczas niektórych zabiegów technologicznych. Ze zmian tego typu znana jest na przykład szybka enzymatyczna hydroliza glikogenu i łatwość technologicznego wyługowania glukozy, powstałej w czasie przechowywania wątroby. Następstwem poubojowych zmian narządów wewnętrznych są ponadto szybkie przemiany wszystkich tych związków chemicznych, które stanowią o swoistych i pożądanych wyróżnikach profilu smakowo-zapachowego. Z tego też powodu kiszki produkowane z surowca peklowanego, solonego, zamrożonego itp. ustępują zawsze swoją jakością wyrobom z surowca, który nie był utrwalony i przechowywany. O Temperatura parzenia surowców, przeznaczonych na produkcję kiszek, powinna wahać się w granicach 75—95°C. Zaleca się, aby temperatura ta była możliwie niska i dostosowana zawsze do rodzaju oparzanych surowców. I tak np. głowy, golonki i płuca powinno się oparzać w temperaturze 80°C, pozostały surowiec mięsno-tłuszczowy w temperaturze nie wyższej od 85°C, a wątrobę tylko w temperaturze 60°C. Im niższa jest temperatura wstępnego oparzania surowców, tym wyższa jest wydajność produkcyjna i lepsza smakowitość gotowej wędliny. Obniżka temperatury tego zabiegu z. 95° do 85°C zabezpiecza większy wzrost wydajności produkcyjnej niż jej spadek z 85° do 75°C. Z uwagi na udział wody w procesie termohydrolizy skleroprotein wskazane jest wstępne oparzenie takich surowców, jak skórki i głowy świńskie, raczej w środowisku wodnym, a nie innym (tj. np. w parze wodnej lub powietrzu). Korzystne wyniki produkcyjne zapewnić może jednak również całkowite pominięcie wstępnej obróbki cieplnej surowców pod warunkiem pewnego przedłużenia końcowej obróbki cieplnej kiszek. O Nie zaleca się studzić oparzonych surowców w wodzie, lecz tylko w powietrzu. Skoro ich temperatura spadnie do poziomu 40—50°C, należy surowce odkastniać. Zachowana bowiem w tych warunkach cieplnych dostateczna ich elastyczność ułatwia wykonanie zabiegu. O Jeszcze ciepłe surowce poddaje się rozdrobnieniu za pomocą ostrych narzędzi tnących. Gdy wątroba ma być rozdrabniana na kutrze, proces kutrowania rozpoczyna się od niej, następnie dodaje się wstępnie rozdrobnione inne składniki podrobowe i mięsne oraz przyprawy i zaprawy, a na końcu w podobny sposób przygotowany surowiec tłuszczowy. W celu uplastycznienia farszu rozdrobnionego na kutrze doda je się wodę, w której wstępnie parzono surowiec pochodzenia zwierzęcego, rzadziej wodę zwykłą lub lód. W przypadku produkcji określonych gatunków kiszek rolę plastyfikatora spełnia również krew. W trakcie homogenizacji i mieszania farszu nie zachodzi proces pęcznienia białka surowców, gdyż były one poprzednio przeparzone, lecz tylko fizyczne wymieszanie z wodą jako fazą rozpraszającą. Siłami powierzchniowymi woda przylega wówczas do kawałeczków rozdrobnionych surowców. Temperatura farszu na kiszki w czasie rozdrabniania i mieszania powinna być niższa lub wyższa od zakresu temperatur optymalnego rozwoju bakterii mezofilnych, a przede wszystkim bakterii gnilnego rozkładu białka. Mechaniczna obróbka tego farszu jest zatem możliwa w temperaturze nie niższej niż 45—50°C bądź też niższej od 10—15°C. Z uwagi na jednoczesne zwiększenie plastyczności surowca tłuszczowego pierwszy zakres temperatur ułatwia bardziej równomierne wymieszanie wszystkich surowcowych składników farszu. Ponieważ efektywność ręcznego mieszania jest mniejsza od mieszania mechanicznego, mieszanie zimnego farszu kiszkowego może być przyjęte tylko w wędliniarniach technicznie należycie wyposażonych. O Wszystkie osłonki, a głównie naturalne, praktycznie grube jelita świńskie (a więc wszystkie nieszlamowane jelita świńskie) muszą być należycie przygotowane do nadziania farszem (uplastycznione przez moczenie w wodzie, oczyszczone ze śluzu znajdującego się na błonie śluzowej i resztek tłuszczu krezkowego itp). O Przy napełnieniu jelit naturalnych farszem ważne jest zachowanie wiotkiej konsystencji batonu, a więc nieprzepełnianie ich. Jedynie osłonki sztuczne można nieco silniej napełnić. Wskazania te są dyktowane znaczną kurczliwością osłonek naturalnych oraz dużą niezmiennością objętości farszu kiszkowego i osłonek sztucznych w czasie obróbki cieplnej. Wygląd zewnętrzny batonu oraz trwałość masy wędlinowej podnosi 2 mm gruba warstewka słoniny, umieszczonej pod osłonką sztuczną, a więc odgraniczająca ją od farszu. O Obróbkę cieplną kiszek można prowadzić w różnych środowiskach, a więc zarówno w wodzie (warniku), parze wodnej (parniku), czy też w nawilgoconym powietrzu (ciepłowilgotniaku). Czas tej obróbki jest zależny od średnicy batonów i waha się w granicach 45—100 min., rzadziej (bułczanka, krwista, kiszka łódzka) w granicach 25—40 min. Temperatura tej obróbki wynosi zwykle 75—80°C i jest zależna m. in. od właściwości fizycznych osłonki jelitowej (oporności mechanicznej), okresu obróbki cieplnej (pod koniec niższa niż na początku), pory roku itp. czynników. Wyniki niektórych prac naukowo-badawczych wskazują na celowość obróbki cieplnej kiszek (wątrobianek) w temperaturze rzędu 75°C i utrzymanie jej bez wahań do momentu osiągnięcia we wnętrzu batonu temperatury 68—70°C. Nowsze prace sugerują jeszcze łagodniejsze warunki parzenia tych kiszek, a mianowicie temperaturę ostatniego wymiennika cieplnego równą 68° i wnętrza batonu odpowiednio 63°C. Niepożądany wpływ wyższej temperatury obróbki cieplnej jest zresztą większy, niż z konieczności nieco przedłużonego czasu stosowania temperatury 75°C i niższej. Ze wzrostem temperatury obróbki cieplnej rośnie szybkie przenikanie wody i elektrolitów z farszu do fazy otaczającej wędliny, a także wytop tłuszczu. W tych warunkach maleje jednocześnie przenikanie glutyny do fazy rozpraszającej. O Technologia poprodukcyjnego studzenia gotowych kiszek jest w dużym stopniu wykładnikiem ich składu chemicznego. Studzenie kiszek o większej zawartości tłuszczu rozpada się na dwa okresy: szybkie wychładzanie do temperatury krzepnięcia tłuszczu świńskiego i z reguły powolniejsze dochładzanie do temperatury chłodni. W przypadku produkcji kiszek o mniejszej zawartości tłuszczu studzenie ma przebieg jednofazowy. W związku z tym wątrobianki studzi się najpierw w zimnej wodzie przez około 10 min., a następnie dochładza na powietrzu. Takie kiszki, jak np. kaszanka studzi się tylko w chłodni wyłożone w pojedynczej warstwie lub zawieszane na kijach wędzarniczych. Postęp chłodniczy oraz odpowiednie dozbrojenie techniczne wędliniarni umożliwia całkowitą rezygnację ze wstępnego studzenia wątrobianek w wodzie i wyłączne wychładzanie ich w powietrzu o temperaturze rzędu kilku stopni powyżej zera. O Wędzenie nie jest stałym zabiegiem stosowanym w procesie produkcji kiszek. Wędzi się je nie zawsze i nie wszystkie gatunki, a co najwyżej jedynie wątrobianki. Podstawowy wymóg technologiczny wędzenia wątrobianek sprowadza się do takiego wyregulowania temperatury, aby tłuszcz nie został rozpłynniony, a mikroflora resztkowa nie znalazła sprzyjających warunków rozwoju. Postulat ten spełnia kilku- lub kilkunastogodzinne wędzenie w letnim dymie, tj. w dymie średniej gęstości, o temperaturze 18—28°C i wilgotności względnej rzędu 75—90%. Nie brak obserwacji, które stwierdzają, że kiszki wędzą się najlepiej w dymie o temperaturze 18—23°C. Nie ulega jednak wątpliwości, że temperatura wędzenia wątrobianek powinna być tym niższa, im temperatura otoczenia jest wyższa, a czas trwania tego zabiegu tym dłuższy, im temperatura dymu niższa. Tego rodzaju ostrożność jest podyktowana tym, że warunki klimatyczne wędzenia i stosunkowo krótki czas jego trwania ograniczają typowe dla wędzenia zmiany tylko do osłonki i co najwyżej — w zależności od grubości jej ścian — do cienkiej podosłonkowej warstwy masy kiszkowej. Dzięki jednoczesnemu odwodnieniu osłonki i nasyceniu jej gazowymi składnikami pirolizy drewna prawidłowo wędzone kiszki są trwalsze. Pożądaną zmianę profilu smakowo-zapachowego wędzonej wątrobianki i nieco zwiększoną jej trwałość uzyskuje się kosztem dodatkowych ubytków jej ciężaru rzędu 4—8%. Skład chemiczny kiszek wykazuje duże wahania. Kiszki produkowane z dodatkiem wątroby zawierają 40—62% wody i 17—44% tłuszczu. Natomiast pozostałe kiszki zawierają więcej wody (48—66%) i mniej tłuszczu (8—35%). Przesolenie wszystkich kiszek waha się w granicach 1,7—2,8% co daje przeciętnie nieco ponad 2% zawartości chlorku sodu. Niezależnie od różnorodności składu chemicznego i bardzo odmiennych właściwości organoleptycznych wszystkie kiszki są wysoce nietrwałe. Duża nietrwałość kiszek jest związana zarówno ze składem chemicznym, jak i czynnikami mikrobiologiczno-enzymatycznymi. Po zakończonym procesie produkcji wyroby te są wprawdzie rzadko i skąpo zakażone mikrokokkami i bakteriami kwasu mlekowego, ale w większości przypadków w 1 g masy zawierają 104—105 przetrwalników bakterii tlenowych. W warunkach temperatur rzędu 20°C zakażenie przechowywanych kiszek rośnie w dodatku bardzo szybko. Z uwagi na związaną chociażby z. tym faktem dużą nietrwałością należy przechowywać je stale w magazynach chłodniczych i niezwłocznie kierować do sieci zaopatrzeniowej. W zależności od pory roku i wyposażenia chłodniczego okres poprodukcyjnego przechowywania kiszek waha się w granicach 1—2 dób. Naświetlanie promieniami nadfiołkowymi (a = 2570 A) przez co najmniej 30 min. z odległości 1 m przedłuża trwałość kiszek to tym bardziej, im temperatura pomieszczeń przechowalniczych jest niższa. O osiągnięciu pożądanej jakości wyprodukowanych kiszek świadczą następujące sprawdziany subiektywne: O sucha powierzchnia batonu o nierównomiernym i niezbyt we wszystkich częściach silnym natężeniu zabarwienia; O zapach typowy dla świeżych wyrobów mięsnych, bez domieszki jakiegokolwiek wyróżnika, wskazującego na niepożądany kierunek przemian któregokolwiek składnika; O konsystencja od miękkiej, niesprężysto-plastycznej (ciastowatej) do dość jędrnej, średnio elastycznej, tj. zależnie od gatunku kiszek; O na całym przekroju barwa jednolita i podobnie, jak smak i zapach, typowa dla danego gatunku kiszki; O zawiązanie poszczególnych części surowcowych odpowiednie do wymagań rozsmarowania lub pokrojenia kiszki w plastry. Wydajność produkcyjna kiszek jest tak różnorodna, jak ich odmienność gatunkowa. Wydajność ta maleje w kolejności: kiszki kaszane (110—135%), kiszki wątrobiane z dodatkiem składników skrobiowych (103—112%), kiszki krwiste mięsno-skrobiowe (88—110%) oraz na koniec kiszki wątrobiane bez dodatku składników skrobiowych (88—103%). Wydajność gotowego wyrobu zależy wtórnie od rodzaju osłonki (np. kiszka pasztetowa w jelitach naturalnych — 93—100%, w jelitach wiskozowych - 91—96%, w jelitach pergaminowych — 88—95%) bądź też przynależności gatunkowej surowca roślinnego (np. kaszanka wyborowa i jęczmienna — 125—135%, kaszanka wyborowa gryczana — 120—130% ciężaru surowca zasadniczego). 4.4.2. Technologiczne odchylenia jakości wątrobianek 4.4.2.1. Zestawienie podstawowych odchyleń technologicznych jakości wątrobianek 4.4.2.2. Diagnostyka podstawowych odchyleń technologicznych jakości wątrobianek 4.4.2.2.1. Wygląd zewnętrzny batonu B. 86. Gruszkowaty kształt balonu. Podobnie, jak w przypadku wędlin surowych i parzonych (patrz część I, rozdz. B. 22), gruszkowaty kształt batonu kiszek wskazuje na przemieszczanie się masy wędlinowej w osłonce pod wpływem sił grawitacyjnych. Przemieszczaniu temu sprzyja duża plastyczność farszu przygotowanego do nadziania w osłonki i ich niedopełnienie. Z uwagi na wymienione właściwości fizyczne przemieszczenie farszu może mieć miejsce: O w okresie obróbki cieplnej kiszek wiszących w parniku bądź też O w okresie poprodukcyjnego ich wychładzania, gdy batony znajdują się w takiej samej pozycji. W miarę spadku temperatury masy kiszkowej, tj. z chwilą krzepnięcia tłuszczu i glutyny, maleje niebezpieczeństwo grawitacyjnej deformacji batonów wątrobianek. Batony nie zmieniają swego kształtu, gdy temperatura ich wnętrza spadnie do poziomu ok. 20°C. Przytoczone fakty wskazują, na dwie grupy zabiegów, chroniących batony wątrobiankowe przed grawitacyjną deformacją, a mianowicie na celowość: O układania wątrobianek na siatkach itp., a nie zawieszanie ich w parniku do obróbki cieplnej oraz O szybkie poprodukcyjne ich wychładzanie do temperatur niższych od 20°C, a praktycznie — do temperatury rzędu 15°C. Z charakterystyki tej wynika, że gruszkowaty baton jest odchyleniem kształtu typowym dla wątrobianek, gdyż tylko te kiszki parzy się, wychładza lub dochładza na wisząco. Z uwagi na większe niedopełnienie osłonek naturalnych farszem wędlinowym gruszkowate są częściej wątrobianki w tych jelitach, niż w jelitach sztucznych. Z tego też względu gruszkowaty kształt batonu wątrobianek w jelitach naturalnych można uważać nawet za zjawisko naturalne, a dopiero w przypadku produkcji tychże kiszek w osłonce sztucznej uznaje się go za niewłaściwy. Gruszkowata deformacja batonów wątrobianek jest jedynie odchyleniem estetyki wyglądu zewnętrznego. Świadczy ona o niedostatecznym technologicznym wykorzystaniu pojemności osłonki jelitowej oraz o związanej z tym obniżce efektywności ekonomicznej ich produkcji. B. 87. Ciemne lub ciemno-plamiste zabarwienie. Niezależnie od tego czy wątrobianki są wędzone, czy też nie poddane temu procesowi, wzrost natężenia barwy bądź czerni oraz różna tonacja barwy poszczególnych części powierzchni batonu są zawsze niepożądane. Ogólne lub lokalne pociemnienie pożądanej jasnej barwy wątrobianek i im podobnych kiszek świadczy o: O przyżyciowej inkrustacji ściany świńskiego jelita grubego; O nieprawidłowej obróbce wstępnej i przechowaniu jelit naturalnych; O lokalnym lub ogólnym zmniejszeniu zawartości tłuszczu w masie wędlinowej oraz o O dłuższym przechowywaniu gotowych wyrobów, przede wszystkim w warunkach niedostatecznej wilgotności względnej i podwyższonej temperatury powietrza. Ciemne lub ciemno-plamiste zabarwienie batonów kiszek wątrobowych może więc mieć stosunkowo zróżnicowaną etiologię. Może ono bowiem być związane ze zmianami, które zachodzą jeszcze za życia zwierzęcia rzeźnego lub też są związane z procesem produkcyjnym lub przechowywaniem kiszek. O Kiedy ekstensywnie na wybiegach chowana trzoda chlewna ma możność rycia w ziemi i pobierania węgla, żużlu itp., wtedy ściana żołądka i jelit grubych posiada nierzadko zmienioną, tj. ciemną-szarozielonkawą barwę. Barwa ta świadczy o mechanicznej inkrustacji błony śluzowej. Wskutek tego, że z wymienionych części przewodu pokarmowego w ramach wstępnej obróbki nie usuwa się wspomnianej błony, brak jest technologicznych możliwości pozbycia się tych inkrustacji. Innych ponadto zmian przydatności technologicznej wymienionych części przewodu pokarmowego nie stwierdza się. Z tego też powodu zarówno żołądek, jak i zmienione części jelit grubych mogą być z powodzeniem użyte na osłonki dla wędlin podrobowych o ciemnym zabarwieniu farszu (np. kiszki i salcesony krwiste). O Na pozór podobne zmiany barwy rozwijają się również wówczas, gdy wypróżnienie treści lub w ogóle tempo wstępnej obróbki kompletu jelit nie jest dostateczne. Zmianom barwy towarzyszą w tym przypadku mniej lub bardziej wyraźnie i niepożądane zmiany zapachu. Zespół takich objawów świadczy zatem zawsze o początkowym przynajmniej stadium rozkładu gnilnego. Gdy zmiany są bardziej zaawansowane, dołączać się może spadek elastyczności i oporności mechanicznej ściany jelit. Tym samym rośnie niebezpieczeństwo pękania takiego jelita w czasie nawet bardzo ostrożnej i oględnej obróbki cieplnej kiszek. O Produkcyjne pociemnienie barwy powierzchni batonu jest natomiast związane z błędami zestawu surowcowego wątrobianek bądź też z błędami kontroli przebiegu ich obróbki cieplnej. Podobnie, jak w innych przypadkach, wzrost dodatku surowca tłuszczowego i wstępne oparzanie wszystkich składników surowcowych rozjaśnia, a dodatek wątrób bydlęcych pociemnia barwę farszu. Ujawnieniu się następstw tych odchyleń procesu przerobowego na powierzchni batonu kiszki sprzyja ogólnie cienka lub lokalnie cieńsza ściana osłonki jelitowej. Plamisto-ciemno zabarwiona jest np. powierzchnia wędliny wokół miejsca przekłucia osłonki w czasie obróbki cieplnej lub pęknięcia jej z innych przyczyn. Przez powstały w ten sposób otwór wycieka wówczas rozpłynniony tłuszcz. Nasiąknięta nim osłonka staje się bardziej przeźroczysta, a ciemna plama odtłuszczonego farszu jest tym lepiej widoczna. Niezależnie od tego zwrócić należy uwagę na fakt, że zastosowanie osłonek sztucznych, a szczególnie tych, których ściana zbudowana jest z tworzywa przeźroczystego, uwidacznia lepiej barwę farszu wątrobianek. Kiszki takie mają ciemniej zabarwioną powierzchnię batonu niż te, które zostały wyprodukowane z tego samego farszu, lecz nadziane w osłonki naturalne. O Etiologia przechowalniczego pociemnienia barwy powierzchni wątrobianek i im podobnych kiszek jest w wielu szczegółach zbliżona do omawianego powierzchniowego ciemnienia batonów. Przechowalnicze pociemnienia powierzchni wątrobianek w osłonkach naturalnych są z reguły częstsze niż w osłonkach sztucznych. Pociemnienia bowiem te świadczą w pierwszym rzędzie o nadmiernym odwodnieniu ścianki jelitowej. Szczególnie łatwo odwadnia się cienka lub zbyt odtłuszczona ścianka jelita naturalnego i to nawet wówczas, gdy kiszki są przechowywane w warunkach na ogół prawidłowej wilgotności względnej powietrza pomieszczeń. Podwyższona temperatura pomieszczeń przechowalniczych sprzyja wystąpieniu zmian z uwagi na łatwiejszą infiltrację rozpłynnionego tłuszczu w bardziej odwodnioną ściankę. Stosunkowo rzadko przechowalnicze zmiany barwy powierzchni batonów wątrobianek można wyjaśnić działaniem innych przyczyn, np. rozwojem drobnoustrojów. W tym przypadku zmiany barwy stanowią najczęściej jeden szczegół w zespole innych objawów postępującego zaniżania jakości tych kiszek. Zorientowanie się w przytoczonej różnorodności etiologicznej omawianych odchyleń barwy pogorszenia powierzchni batonu ułatwia niewątpliwie zwrócenie uwagi na synchronizację niektórych sprawdzianów towarzyszących. Dane zawarte w przytoczonej tabeli wskazują, że technologiczna interpretacja tak na pozór niewielkiej zmiany barwy powierzchni batonów wątrobianek może być różna, a w każdym przypadku musi być bardzo rozważna. Ogólne lub lokalne pociemnienie tej barwy może być tylko objawem estetyki wyglądu zewnętrznego (inkrustacja przyżyciowa, nieprawidłowy przebieg obróbki cieplnej), obniżenia pożądalności profilu smakowego (poważniejszy spadek zawartości tłuszczu), obniżenia kalorycznej wartości odżywczej (nieprawidłowy zestaw surowcowy, nieprawidłowa kontrola obróbki cieplnej) bądź też niepożądanych zmian farszu kiszki (nieprawidłowa obróbka wstępna i przechowywanie jelit naturalnych, zmiany przechowalnicze). Prawdopodobieństwo wynikających stąd strat ekonomicznych postuluje tym bardziej stosowanie środków zapobiegawczych. Pociemnieniu barwy powierzchni wątrobianki różnych rozmiarów przeciwdziałała zatem: O prawidłowość technologiczna obróbki wstępnej, przechowywanie i obróbki końcowej jelit naturalnych; O selekcja użytkowa jelit naturalnych, przygotowanych do nadziania farszem m. in. według ich zabarwienia; O kontrola przebiegu obróbki cieplnej na podstawie czasu jej trwania względnie też dynamiki dogrzewania określonej za pomocą termopar lub termometrów tranzystorowych; O unikanie przechowania gotowych wątrobianek, a w przypadku koniecznym przechowanie w warunkach temperatury O—1°C i wilgotności względnej równej ok. 75%. B. 88. Zatłuszczenie powierzchni. Pokrycie powierzchni batonów cienką warstewką tłuszczu świadczy o: O obróbce cieplnej wątrobianek w wodzie, a przede wszystkim w wodzie o znacznym zanieczyszczeniu tłuszczem warnikowym oraz o O zaniechaniu koniecznego w takim przypadku zabiegu odtłuszczenia ich powierzchni. Z przytoczonego zestawu okoliczności wynika, że zatłuszczenie batonów jest naturalnym następstwem określonych warunków technicznych obróbki cieplnej oraz braku dostosowania poprodukcyjnego ich schładzania do poprzedniej fazy procesu przetwórczego. W przypadku parzenia kiszek w warniku schładzanie należy z tego powodu rozpocząć od opłukania w ciepłej, wolnej od tłuszczu wodzie, a dopiero następnie rozpocząć proces właściwego wychładzania. Gdy kiszki są parzone w parniku, oczyszczenie ich powierzchni ciepłą wodą jest zbyteczne, gdyż rolę tę spełnia kondensat pary wodnej już na początku zabiegu. Zatłuszczenie powierzchni batonów nie wpływa oczywiście na przydatność spożywczą wątrobianek. Obniża ono jednak estetykę ich powierzchni i może rodzić przypuszczenie niedostatecznej świeżości wyrobu. B. 89. Zawilżenie powierzchni. Okoliczności, w których powierzchnia wątrobianek ulega zawilżeniu, środki zaradcze oraz oddziaływanie na ocenę jakości nie odbiega od analogicznego odchylenia jakości kiełbas parzonych (patrz część II, rozdz. B. 61). B. 90. Naloty drobnoustrojowe. Szarobiałe, różnokształtne i o różnej strukturze wewnętrznej naloty na powierzchni batonu wątrobianek są koloniami pleśni i bakterii. Z reguły ma miejsce infekcja mieszana. Nalotom drobnoustrojowym kiszek, przechowywanych w temperaturze zbliżonej do pokojowych, towarzyszy pokrycie lepkim śluzem. Obserwacje naukowe wskazują na wegetację Bac. mesentericus viscosus jako bezpośrednią przyczyną tego zjawiska, szczególnie wówczas, gdy temperatura otoczenia przekroczy 24°C. Jednocześnie z nalotami drobnoustrojowymi stwierdzić można silniejsze niż w przypadku innych wędlin, niepożądane odchylenia profilu zapachowego. Na wystąpienie tych wszystkich zmian są oczywiście bardziej podatne kiszki w osłonkach naturalnych. W takim zrozumieniu naloty drobnoustrojowe na powierzchni batonu wraz z następczymi objawami mogą być uważane również za jeden z objawów niedostatecznej świeżości wątrobianek. Mimo różnic, spowodowanych budową histochemiczną osłonek, używanych zwykle do produkcji wątrobianek, oraz związanej z tym różnicy w łatwości przyswajania białka przez drobnoustroje, naloty pojawiają się na powierzchni kiszek w podobnych okolicznościach, jak na batonach innych wędlin. Zbieżna jest również technologia środków ochronnych oraz zakres wpływu na przydatność spożywczą (patrz część I, rozdz. B. 26). Z listy środków chroniących kiszki przed pokryciem nalotami drobnoustrojowymi dodatkowe zainteresowanie wzbudza zastosowanie antybiotyków. Doświadczalnie wykazano, że np. aureomycyna jest w stanie opóźnić o 3 doby pojawienie się śluzu na powierzchni batonu. Powierzchniowe zastosowanie tego antybiotyku zwalnia zatem rozwój mikroflory tlenowej na powierzchni kiszek. Przedłuża ono tym samym okres ich obrotu zaopatrzeniowego, gdyż zmiany rozkładowe farszu zdają się być wolniejsze mimo, że np. świńskie jelita grube oraz sztuczne białkowe chronią go przed przenikaniem antybiotyków. Potrzebne do tego celu stężenie aureomycyny powinno być wyższe od 1000 µg w 1 ml roztworu. B. 91. Zwiotczenie konsystencji. Z uwagi na duże wahania konsystencji różnych odmian wątrobianek o zwiotczeniu konsystencji można mówić jedynie wówczas, gdy rozmiary jej plastyczności przekraczają granice oczekiwane dla danej odmiany. W takim zrozumieniu konsystencją wątrobianek i im podobnych kiszek uplastycznia: O niedodzianie osłonek, O zwiększony dodatek tłuszczu o niskiej temperaturze topnienia, O nadmierne wstępne oparzenie wątroby oraz pozostałych składników surowcowych, O nadmiernie długi czas bądź za wysoka temperatura obróbki cieplnej, O dłuższe niż potrzeba wędzenie w zbyt ciepłym dymie, O zbyt wolne wychładzanie środkowych części batonów. Interpretacja powyższych faktów wyjaśnić może, że nadmiernie zwiotczałej konsystencji kiszek można oczekiwać w przypadku niedostatecznego naprężenia osłonki (pierwszy czynnik z ww. wykazu), nadmiernej zawartości hydrofobnego składnika, jakim jest mazisty tłuszcz (drugi czynnik z ww. wykazu), zbyt daleko zaawansowanej termohydrolizy skleroprotein, zawartych w surowcach bądź zbyt daleko posuniętego skiełkowania (hydrolizy) dodatków skrobiowych - kiszki z dodatkiem skrobi mogą mieć wówczas słodkawy posmak od zwiększonej zawartości glukozy - (trzeci i czwarty ewent. również dwa ostatnie czynniki z ww. wykazu) oraz wzmożenie efektywności tkankowych bądź drobnoustrojowych enzymów proteolitycznych, czego następstwem jest spadek kohezji cząstek białka (dwa ostatnie czynniki z ww. wykazu). Biochemizm zwiotczenia konsystencji wątrobianek przypomina zatem analogiczną zmianę jakości napęcznionych kiełbas parzonych (patrz część II, rozdział B. 66). Uzyskanie konsystencji, prawidłowej dla danej odmiany wątrobianek, wymaga natomiast przestrzegania ustalonych wymogów technologicznych w każdej fazie procesu przetwarzania (patrz rozdział 4.4.1.). Gdy wątrobianki wyrabia się z surowców wstępnie oparzanych, szczególnie ważne jest takie nadzianie osłonki, aby konsystencja batonu bezpośrednio po przewiązaniu była dość wiotka. W czasie obróbki cieplnej osłonka naturalna kurczy się i napręża na kiszce, podczas gdy wstępnie oparzony farsz nie zmienia już poważniej swojej objętości. Z drugiej strony efekt obróbki cieplnej należy podnieść zawsze w przypadku produkcji kiszek z surowców wstępnie nieoparzonych. Na technologiczną prawidłowość czasu i warunków klimatycznych studzenia produkcyjnego oraz, wędzenia należy zwrócić uwagę przede wszystkim w przypadku produkcji kiszek w grubych batonach. Ze wzrostem średnicy rośnie w sposób oczywisty okres oddziaływania optymalnej temperatury, w której mikroflora resztkowa tym łatwiej zaczyna się ponownie rozwijać. W tym przypadku zwiotczeniu konsystencji towarzyszą zmiany profilu smakowo-zapachowego kiszek. Niezależnie od powyższych środków zapobiegawczych usztywniać konsystencję wątrobianek będzie zawsze dodatek składników skrobiowych, skórek świńskich, łoju bądź przetłuszczonych części tuszy bydlęcej, proszku mlecznego, mąki sojowej, koncentratów białka sojowego itp. Gdy zwiotczenie konsystencji można w pełni wyjaśnić przyczynami fizycznymi lub chemicznymi, nie wpływa ono na ocenę przydatności spożywczej kiszek. W odróżnieniu od tego podobne odchylenie pochodzenia biologicznego wymaga zawsze dodatkowej oceny laboratoryjnej stanu masy wędlinowej. Od jej wyników zależy w tym przypadku decyzja o postępowaniu z wątrobianką o zwiotczałej konsystencji. B. 92. Spadek oporności mechanicznej osłonek (podatność na pękanie). Podobnie, jak w przypadku innych wędlin, batony kiszek pękają wówczas, gdy ciśnienie wewnątrz osłonek przekracza ich oporność mechaniczną. Częstotliwość tych pęknięć wzrasta ze wzrostem dysproporcji między obu układami sił. Jelito pęka zawsze w najsłabszym miejscu. Ponieważ oporność mechaniczna jelit sztucznych, z wyjątkiem papierowych, jest większa i bardziej niezmienna niż naturalnych osłonek jelitowych, te ostatnie pękają częściej niż pierwsze. Stosunkowo rzadko pękają osłonki w miejscach przewiązania. Osłonka naturalna kiszek, praktycznie grube jelito świńskie, pęka gdy: O w wyniku nieumiejętnego kaszlowania usuwa się z określonej powierzchni błonę surowiczą oraz leżące pod nią mięśnie; O jelita przechowuje się zbyt długo, szczególnie w warunkach niedostatecznie obniżonej temperatury oraz zalane solanką; O razem z tłuszczem krezkowym przerabia się trzustkę, a obróbka cieplna nie jest dość intensywna; O zbyt mocno wypełnia się je farszem oraz O obróbkę cieplną kiszek prowadzi się w zbyt wysokich temperaturach przez nadmiernie długi okres. Na skutek powyższych błędów osłonka naturalna pęka z reguły w czasie obróbki cieplnej wątrobianek, częściej pod koniec jej trwania niż na początku. Aby zdać sobie sprawę z mechanizmu tych pęknięć, trzeba zwrócić uwagę na to, że w czasie parzenia kiszek ich osłonka kurczy się w znacznym stopniu. Natomiast farsz, wyrobiony w mniejszej lub większej części z surowców już wcześniej poddanych działaniu wysokich temperatur, odpęcznieniu takiemu już nie ulega. Wręcz przeciwnie, termohydroliza jego skleroprotein i skrobi, wstępnie niedostatecznie zaawansowana, postępuje dalej w czasie obróbki cieplnej kiszek i w ten sposób przeciwdziała odpęcznieniu ich farszu. Innymi słowy mówiąc, każda kiszka jest potencjalnie narażona na pęknięcie w czasie utrwalania cieplnego. Stosunkowo luźne nadzianie osłonek naturalnych farszem, tym luźniejsze, im oporność mechaniczna ich ścian jest mniejsza, jest zatem pierwszym i podstawowym zabiegiem, chroniącym kiszki przed pęknięciem. Błędy kaszlowania, obniżające w określonym miejscu oporność mechaniczną, sprzyjają w sposób oczywisty temu pękaniu. Gdy jednak wstępna obróbka mechaniczna jelit nie jest dostatecznie sprawna, a zastosowane utrwalanie nie dość efektywne, spada również oporność mechaniczna ich ścian i to w wyniku rozkładu gnilnego białka. Podobny spadek kohezji cząsteczek białka obserwuje się zresztą nie tylko w wyniku działania enzymów drobnoustrojowych, ale również bez ich udziału. Ponieważ sól nie unieczynnia całkowicie tkankowych enzymów proteolitycznych, kohezja cząsteczek białka jelit spada w czasie dłuższego przechowywania w wyniku autolizy. Tym samym maleje również oporność mechaniczna jelit. Obecność nieusuniętej błony śluzowej, bogatej w enzymy, niedostatecznie niska temperatura przechowywania i nawodnienie ściany przez solankę są dodatkowymi aktywatorami tych procesów. Ten sam skutek enzymatycznej proteolizy obserwuje się wówczas, gdy z krezki jelitowej nie usunięto starannie resztek trzustki. Proteolizę aktywizuje w tym przypadku enzym trawienny, wydzielany przez trzustkę, tj. trypsyna. Nie dość efektywna obróbka cieplna kiszek nie tylko nie hamuje jej działania, a wręcz przeciwnie — wzmaga je. Kohezja dużych fragmentów cząsteczek białka, powstałych w wyniku oddziaływania proteinazy trypsynowej, jest już z reguły tak obniżona, że jelito nie wytrzymuje nawet normalnego ciśnienia wewnętrznego i pęka. Pęknięty baton wątrobianki lub innej kiszki nie nadaje się w ogóle do obrotu bądź — w zależności od rozmiarów i lokalizacji pęknięcia — musi być wycięta, jego część, odpowiadająca rozmiarom pęknięcia. W przypadku gotowania kiszek w wodzie farsz jeszcze łatwiej wypływa przez otwór w jelicie i zanieczyszcza wodę warnikową. Następstwem obniżenia oporności mechanicznej osłonek wędlinowych na rozryw jest zatem zawsze obniżenie efektywności ekonomicznej produkcji. Celem zapobiegania tym stratom należy z tego też względu: O przestrzegać prawidłowości technologicznej wstępnej obróbki jelit naturalnych; O jelita solone przechowywać w warunkach temperatury 4—8°C przez okres co najwyżej 1 roku, zabezpieczając odpływ samorodnej solanki; O przed przerobem kontrolować krezkę na obecność trzustki, a w przypadku, gdy nie została starannie usunięta, wyciąć ją, oddzielnie sparzyć w gotującej wodzie i dopiero wówczas przerobić na farsz łącznie z pozostałymi składnikami surowcowymi; O przestrzegać prawidłowości technologicznej nadziewania osłonek farszem, napełniając szczególnie luźno wszystkie osłonki, a przede wszystkim naturalne osłonki jelitowe wówczas, gdy skleroproteinowe i skrobiowe składniki farszu nie zostały przed tym oparzone; O w przypadku konieczności użycia osłonek o osłabionych ścianach, należy obniżyć temperaturę obróbki cieplnej kiszek do możliwych granic, często jednak kontrolować przebieg obróbki cieplnej oraz stanu gotowania kiszek; w każdym jednak razie przebieg obróbki cieplnej kiszek musi być tak zaprogramowany i kontrolowany, aby jej efektywność nie przekraczała poziomu określonego zamierzeniami technologicznymi. 4.4.2.2.2. Przekrój batonu B. 93. Ciemne punkty. Ciemne, nieregularne, ostro od otoczenia odgraniczone, niewielkie, czarne, czarno-brązowe plamy rozrzucone nieregularnie w jasnej masie kiszki wątrobianej są dowodem niedostatecznego rozdrobnienia przypraw korzennych, najczęściej majeranku. Niedostatecznie rozdrobnione zostają przede wszystkim nie tylko liście i kwiaty, ale w pierwszym rzędzie łodyżki o średnicy poniżej 1 mm. Jest rzeczą oczywistą, że niedostateczne rozdrobnienie innych, ciemno zabarwionych korzennych zapraw, np. czarnego pieprzu, goździków, ziela angielskiego dawać może podobny obraz przekroju wątrobianki. Jak dotąd jest brak technicznych możliwości tak dokładnego rozdrobnienia przypraw korzennych, aby ślady ich obecności nie były widoczne na przekroju tak jasno zabarwionych kiszek, jakimi są wątrobianki. Tego rodzaju pewność daje tylko stosowanie tzw. olejków przyprawowych, tj. różnie sporządzonych wyciągów (m. in. olejowych) z przypraw korzennych. Jak dotąd nie zastępują one przypraw dodawanych w stanie naturalnym. Wiele danych wskazuje na to, że w najbliższej przyszłości opanowana będzie w pełni technologia sporządzania tych wyciągów. B. 94. Ciemne lub plamisto-ciemne zabarwienie. Odchylenie barwne zwane potocznie ciemnym lub plamisto-ciemnym zabarwieniem wskazuje nie tyle na wzrost widmowy udziału czerni, lecz raczej na wzrost natężenia barwy. Zdefiniowanie w ten sposób pociemnienie barwy przekroju wątrobianek jest jednak zawsze zjawiskiem niepożądanym mimo, że okoliczności jego powstania mogą nie wykraczać poważniej poza granice normalnych odchyleń procesu technologicznego. -

Iwonka jak zwykle stanęła na wysokości zadania, a pomocnik robi PR.

-

Część IV. Salcesony - technologiczne odchylenia jakości i przeciwdziałanie

Maxell odpowiedział(a) na Maxell temat w Podstawy technologii