Pamiętajcie, że z naszego forum możecie korzystać bezpłatnie tylko dzięki temu, iż kilkadziesiąt osób klika w reklamy. Może już czas abyś do nich dołączył?

-

Postów

46 214 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

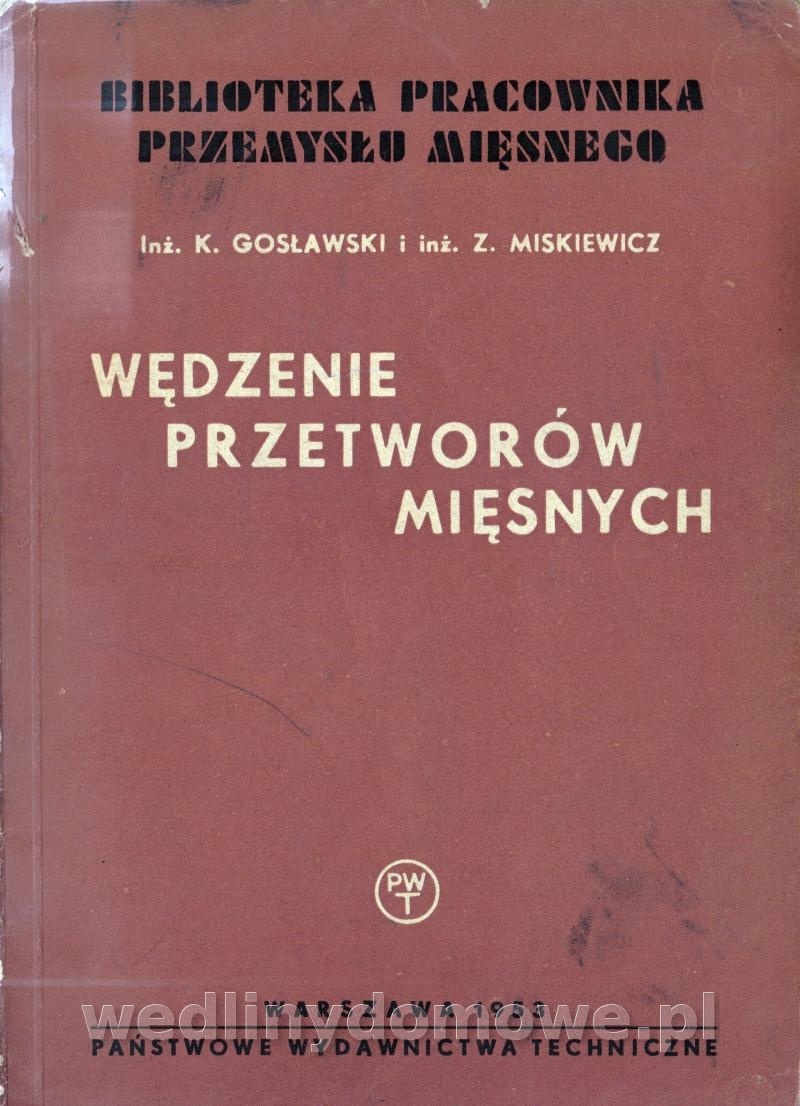

Tradycja IV. Wędzenie przetworów mięsnych. 1953 r.

Maxell odpowiedział(a) na Maxell temat w Polska tradycja masarska

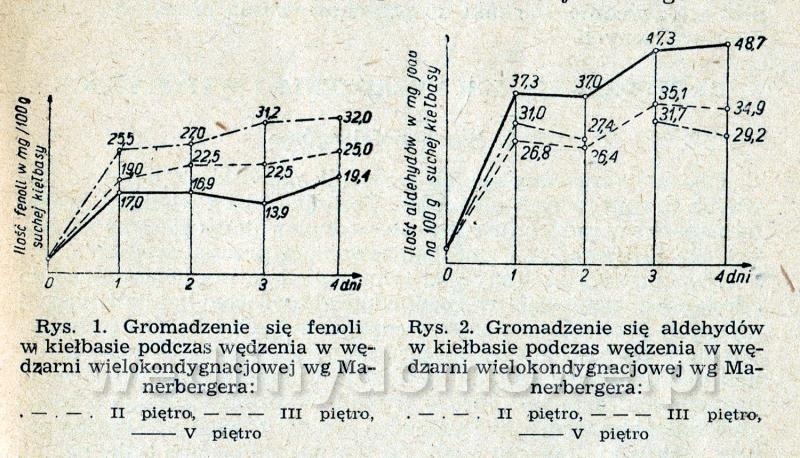

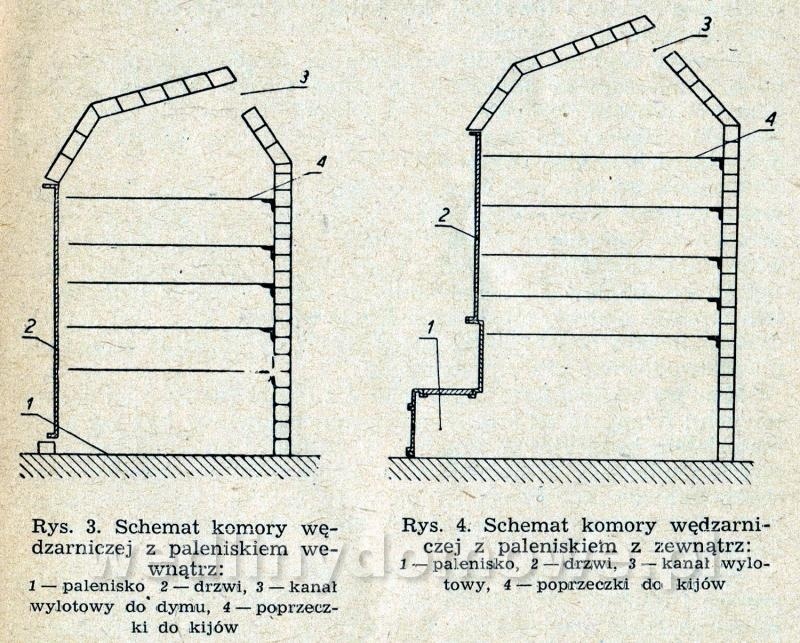

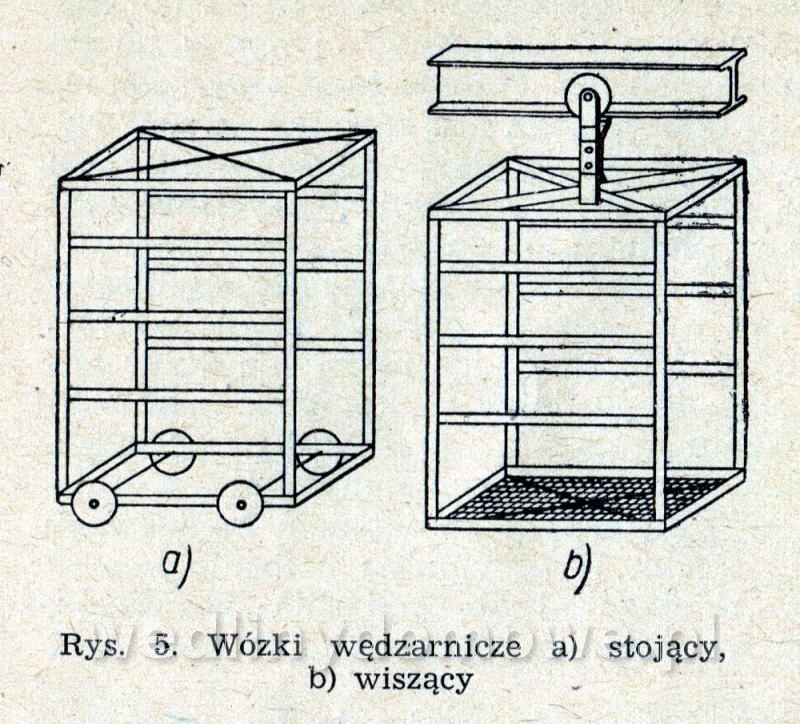

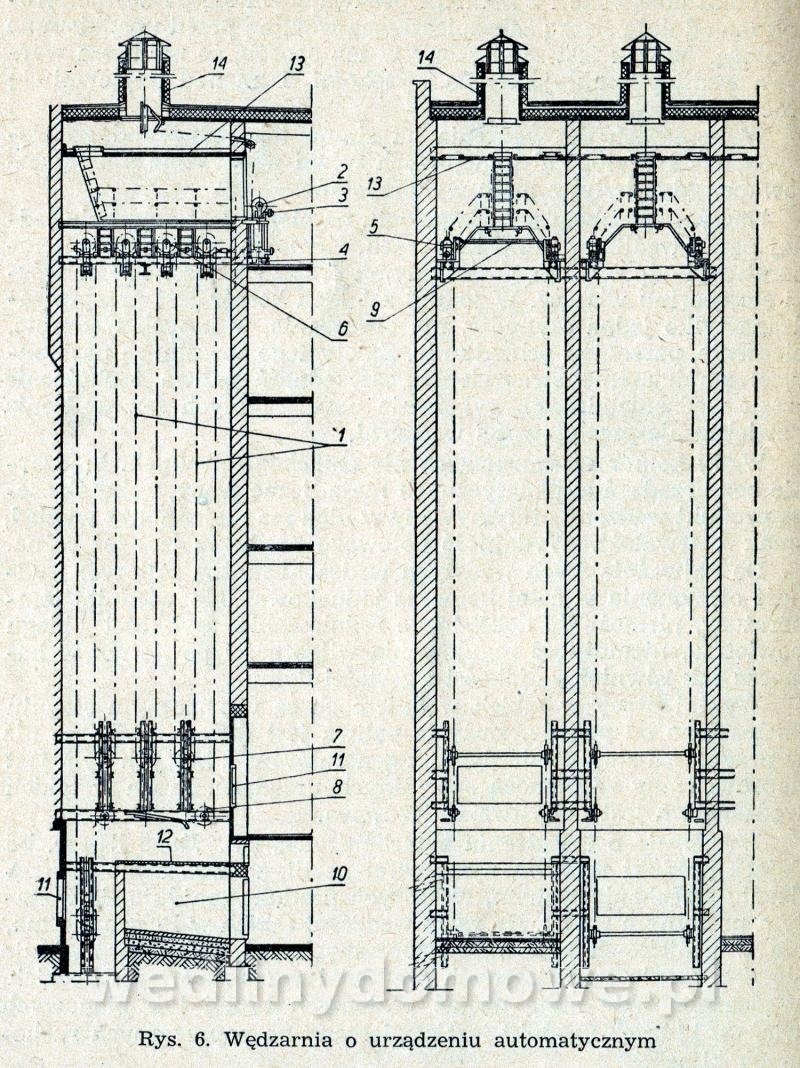

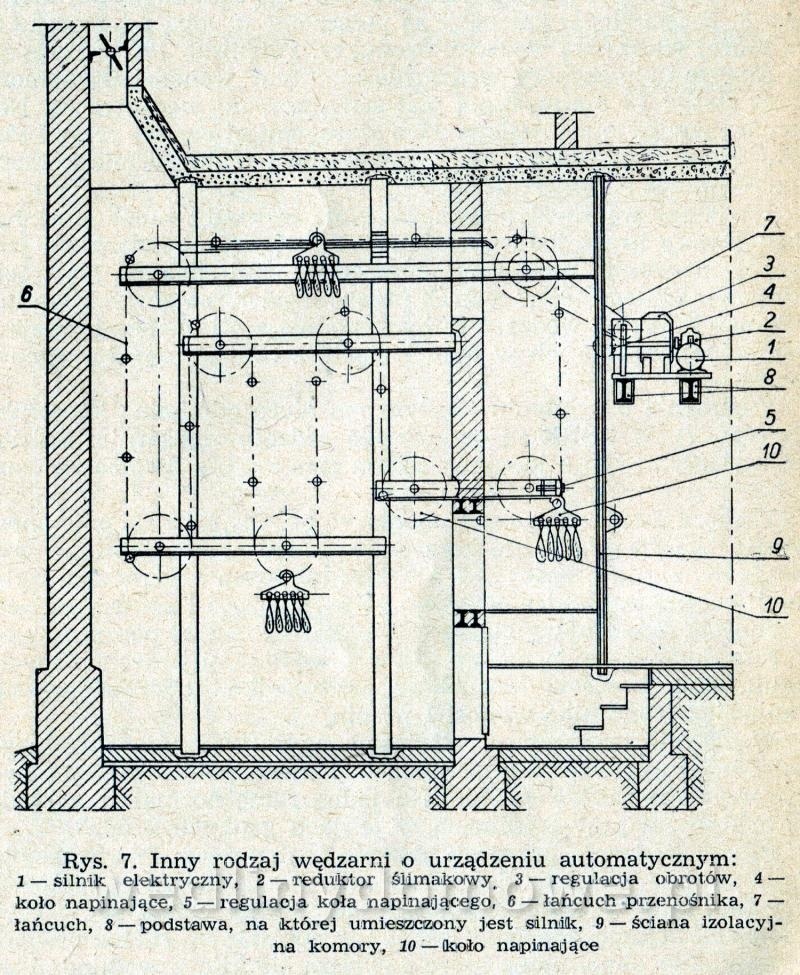

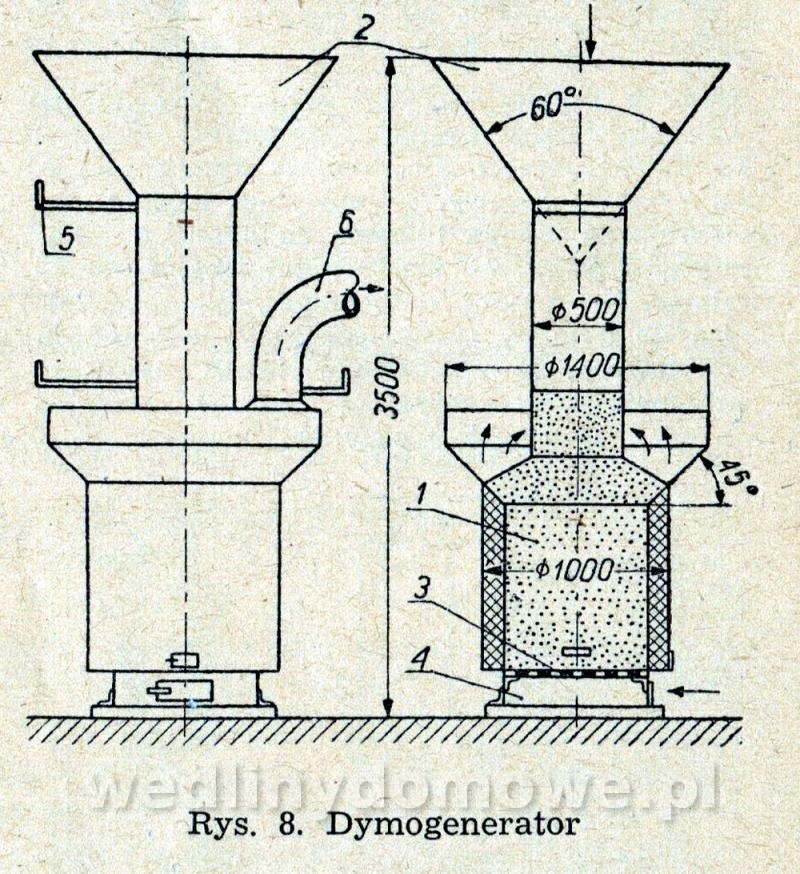

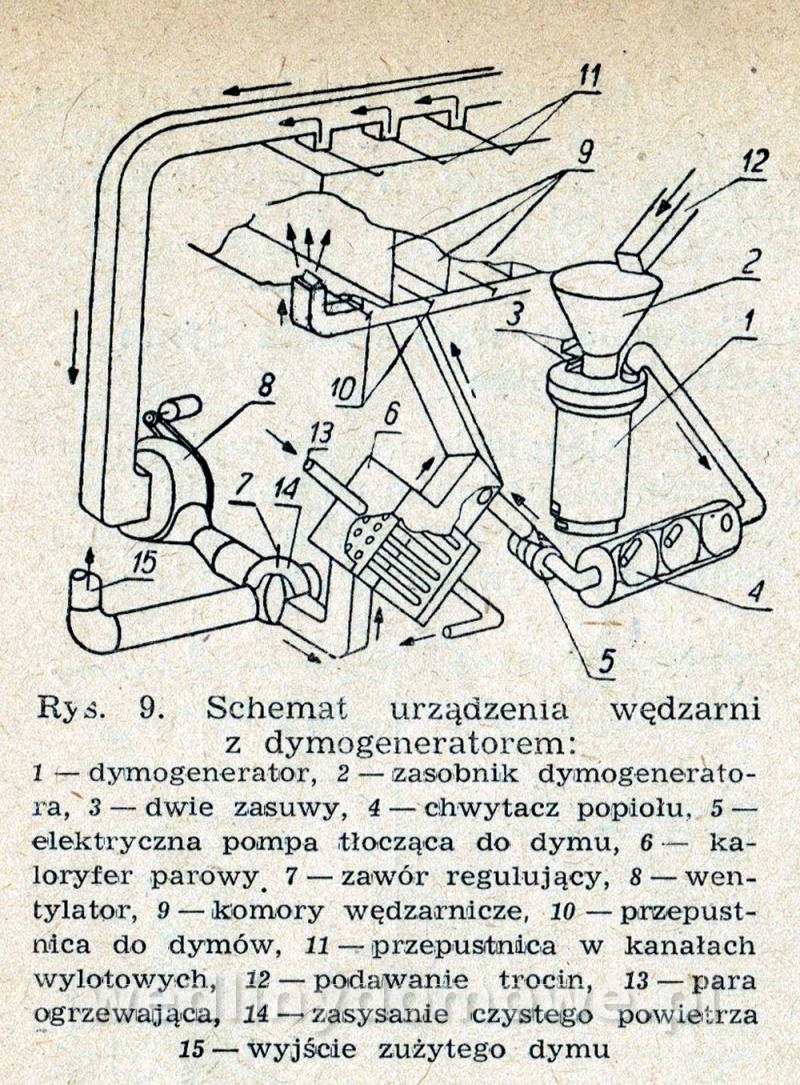

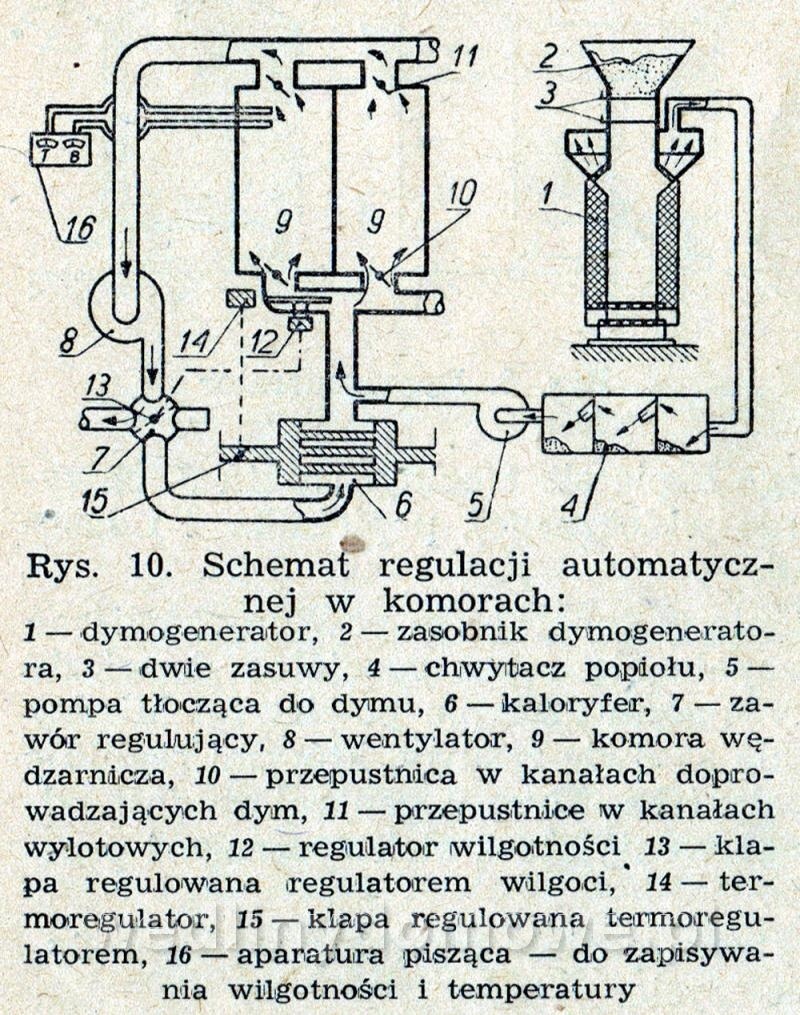

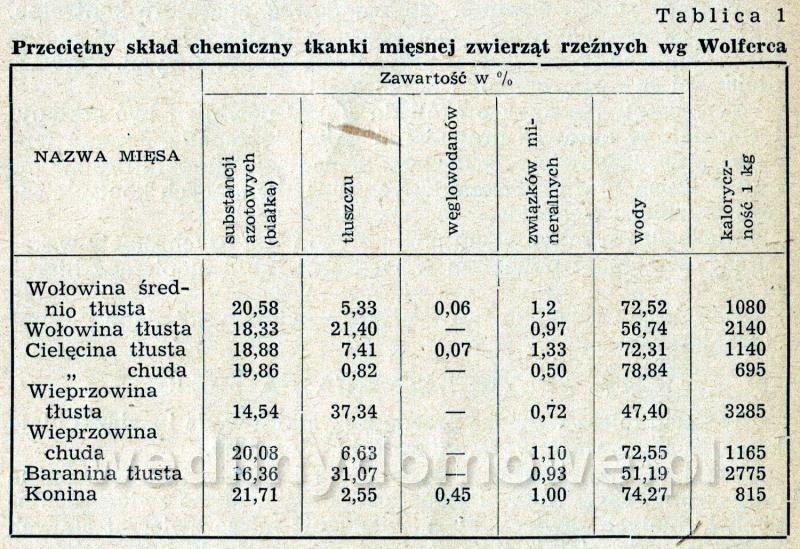

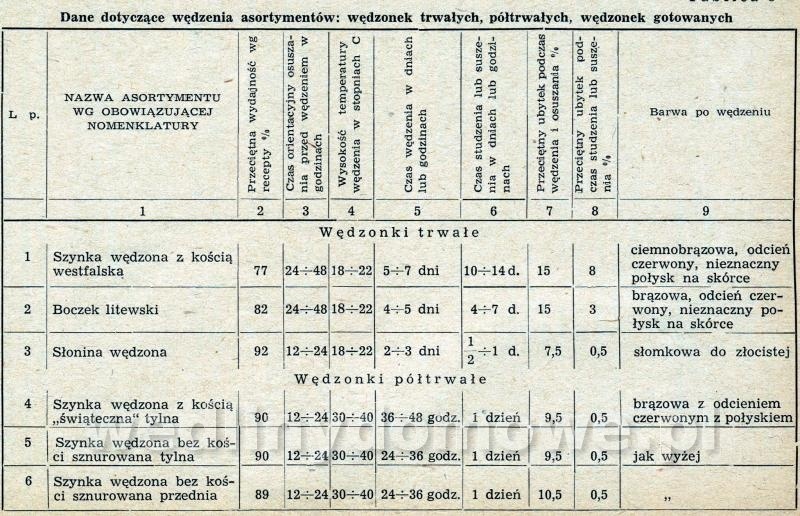

WSTĘP Wędzenie jest jednym z najstarszych sposobów utrwalania produktów spożywczych. Do zapachu i smaku mięsa pieczonego z 'dostępem dymu zaczął się człowiek przyzwyczajać już wtedy, gdy jaszcze nie panował na ogniem, a zdarzało się mu spożywać mięso zwierząt dzikich, które podczas pożarów lasów ginęły zaduszone i upieczone w dymie i ogniu. Smak nadawany pokarmom przez wędzenie musiał być początkowo człowiekowi obcy i prawdopodobnie nieprzyjemny - tak jak zwierzęta dzikie go nie znoszą. Do przyzwyczajenia się człowieka da zapachu dymu w pokarmie przyczyniało się mieszkanie w szałasach, a potem w kurnych chatach połączone z częstym przebywaniem w atmosferze przesyconej dymem. Z czasem zapach i smak dymu w pokarmie stał się pożądany. Następnie spostrzeżono, że mięso wędzone nie psuje się tak szybko jak mięso surowe, a robaki unikają go. Już w papirusach egipskich napotyka się na wzmianki o wędzeniu mięsa, owoców i serów. W pismach starożytnych Greków i Rzymian znajdują się wiadomości o wędzeniu — przede wszystkim mięsa i ryb. Wędzenie staje się sztuką znaną i stosowaną przez wszystkich ludzi. Wędzenie pierwotnie polegało na zawieszaniu mięsa nad palącym się ogniem. Potem sposób ten zaczęto ulepszać przez osłanianie ogniska skórami, następnie wprowadzono skrzynie i beczki wędzarnicze. Wraz z rozwojem cywilizacji, gdy zaczęto budować domy z piecami, wędzenie zostało przeniesione poza obręb domu mieszkalnego do specjalnych budynków o stałych komorach wędzarniczych. W miarę rozwijających i różnicujących się wymagań smakowych i potrzeb ekonomicznych zaczęto stosować wędzenie na zimno i gorąco, co w rezultacie doprowadziło do urządzenia oddzielnych komór do wędzenia na zimno i na gorąco. W toku różnicowania zawodów powstało rzemiosło wędliniarskie (masarze), w tym rzemiośle specjaliści - - wędzarze. Wędliniarnie, a w nich i wędzarnie, rozrastały się. Wreszcie powstały przetwórnie i kombinaty, w których wędzarnie są dużym działem. Pierwotne urządzenia wędzarni stopniowo ulegały ulepszeniu, a dziś wprowadza się urządzenia automatyczne. Pod pojęciem wędzenia rozumie się specyficzny rodzaj obróbki cieplnej, w czasie której produkt jest poddawany działaniu ciepła i związków chemicznych zawartych w dymie otrzymanym podczas spalania drewna. Przez wędzenie mięsa można uzyskać z jedne] strony utrwalanie go tj umożliwienie przechowywania przez czas dłuższy, a z drugiej — nadanie mu specyficznego smaku i zapachu. Wędzenie może mieć na celu uzyskanie obu tych efektów, tj. trwałości oraz smaku i zapachu albo też uzyskanie tylko jednego, tj. smaku i zapachu. Sposoby wędzenia zmieniały się razem z postępem cywilizacji, zmianą zastosowania mięsa wędzonego i zmianą upodobań. I niej w wędzeniu przeważał czynnik utrwalania produktów, dziś na pierwszy plan wysuwa się czynnik smakowy. W obecnych czasach praca wędzarza w Polsce jest ułatwiona, gdyż może on kontrolować przebieg swej pracy odpowiednimi przyrządami pomiarowymi. Surowiec i produkt gotowy poddawane są badaniom szczegółowym, co pozwala na szybkie znalezienie i usunięcie usterek oraz na stałe podnoszenie jakości gotowego produktu. I. PALIWO 1. Drewno w wędzarnictwie Zasadniczymi czynnikami wędzenia są dym i ciepło. Dym otrzymujemy przez spalanie drewna, trocin, wiórów, wełny drzewnej i liści przy słabym dostępie powietrza. Gatunki drewna używane w wędzarnictwie. W każdym gatunku drewna jest pewna ilość substancji aromatycznych, które podczas spalania ulatniają się w postaci gazów lub par i nadają specyficzny smak i zapach produktom spożywczym. Każdy gatunek drewna posiada nieco inne i w innych ilościach substancje aromatyczne. Toteż pewien charakterystyczny smak produktu zależy od gatunku drewna użytego do wędzenia. Jednak nie każdy gatunek drewna może być zastosowany przy wędzeniu. Przede wszystkim używa się drewna drzew liściastych, a więc buka, dębu, olchy, brzozy (bez kory), jesionu, jaworu, rzadziej - wierzby. Często w celu nadania specyficznego smaku i zapachu wędzonym produktom dodaje się jałowca pod wszelkimi postaciami - - jagód, chrustu lub drewna. Do wędzenia nie używa się drewna drzew iglastych: sosny, świerku i jodły, ponieważ mają one dużo substancji żywicznych i produkty wędzone uzyskują pod ich wpływem nieprzyjemny zapach i gorzki smak, przypominający terpentynę. Poza tym przy spalaniu drewna drzew iglastych powstaje dużo sadzy osadzającej się na produktach wędzonych. Drewno sosny jednak jest używane np. w Niemczech do wędzenia wędlin specjalnych, które wędzi się aż do otrzymania barwy czarnej. Wpływ gatunku drewna na barwą produktu. W zależności od gatunku drewna użytego do wędzenia otrzymuje się inną barwę produktu. Drewno buka, klonu, jaworu, lipy nadaje produktom zabarwienie złocisto-żółte, dębu i olchy - ciemnożółte przechodzące w brązowe, orzecha - barwi produkt na ciemnożółte, ale nie nadaje dobrego zapachu, gruszy — nadaje barwę czerwonego wina, a akacji - barwę cytrynową. Wilgotność drewna. Poza gatunkiem drewna użytego do wędzenia duże znaczenie ma jego jakość i wilgotność. Drewno lub trociny zapleśniałe albo zatęchłe nie nadają się do wędzenia, ponieważ ich zapach udziela się produktom. Trociny powinny być zatem przechowywane pod dachem, aby nie zamakały, i co pewien czas (8-14 dni) powinny być przerzucane, aby powietrze miało do nich dostęp. Trociny wilgotne nie mogą być magazynowane w warstwach grubszych niż 0,5 m. Wilgotność drewna czy trocin znacznie zmniejsza wartość opałową, tak że trzeba zużywać nieraz do 40°/o więcej opału; czas wędzenia również znacznie przedłuża się. Spalanie wilgotnego opału może spowodować skraplanie się pary wodnej na produkcie wędzonym i znaczne pogorszenie jego jakości. Dopuszczalna wilgotność drewna i trocin do wędzenia wynosi 25%. Oznaczyć wilgotność drewna czy też trocin można w każdym laboratorium zakładowym. 2. Inne źródła ciepła w wędzarnictwie i ich znaczenie ekonomiczne Źródła ciepła. Dawniej ciepło i dym otrzymywano tylko przez spalanie drewna. Obecnie usiłuje się rozdzielić te dwa czynniki. W większości wędzarni jednak używa się dotychczas drewna jako źródła otrzymania ciepła i dymu, pomimo iż jest to bardzo nieekonomiczne, niepraktyczne i utrudnia uzyskanie jednakowej jakości produktu. Dużo ekonomiczniejszymi (tańszymi i wydajniejszymi) źródłami ciepła są: węgiel, gaz, ropa, para wodna lub elektryczność. Jednakże korzystanie z wymienionych źródeł ciepła uzależnione jest od przebudowy większej części naszych wędzarni. Stosunkowo najmniejszych kosztów przy przebudowywaniu wymaga wprowadzenie ogrzewania gazem świetlnym. Wprowadzenie rozdziału źródła ciepła i dymu jest konieczne, jeżeli produkt otrzymywany w wędzarniach ma być jednolity i o wysokiej jakości. Wędzenie jest etapem produkcji, na którym można w znacznej mierze podnieść wartości smakowe surowca. Możliwe to będzie tylko wtedy, gdy na produkt będzie działać przez cały czas temperatura bez wahań w jedną lub drugą stronę oraz gdy dym będzie miał przez cały czas odpowiednią gęstość. Drugim argumentem przemawiającym za wprowadzeniem oddzielnego źródła ciepła jest konieczność oszczędzania drewna. Spalanie zdrowego wysokogatunkowego drewna w postaci szczap w celu uzyskania ciepła koniecznego do obsuszenia i wysuszenia produktu jest marnotrawstwem, gdyż istnieje wiele innych źródeł dających znacznie więcej ciepła z jednostki ciężaru. Spalanie drewna należy ograniczyć do przypadków koniecznych, np. do wytwarzania dymu, a w tym celu mroźna posługiwać się wiórami i trocinami. Wartość opałowa. Porównanie wartości opałowych kilku najpospolitszych źródeł ciepła wskazuje, jak nieekonomiczne jest spalanie drewna do ogrzania wędzarni. Wartość opałowa jest to ilość ciepła wydzielana przy spalaniu l kg opału wyrażona w kaloriach 1). (Kalorie dzielimy na kalorie i kilokalorie. Kaloria jest to ilość ciepła potrzebna do ogrzania 1 grama wody o jeden stopień (od 14,5 do 15,5 °C). Kilokaloria jest to ilość ciepła potrzebna do ogrzewania 1 kg wody o 1 stopień w tej samej temperaturze. Kalorię oznacza się — cal, a kilokalorie - kcal. Wartość opałowa (wg Tilgnera) — 1 kg drewna suchego wynosi 3000 kcal, 1 kg drewna mokrego — 1800 kcal, 1 kg trocin — 2500 kcal, 1 kg węgla kamiennego — 5500-7600 kcal, 1 kg torfu — 2500-3200 kcal, 1 kg oleju mineralnego — 11 000 kcal, 1 m3 gazu świetlnego — 4500 kcal). II. SKŁAD DYMU I JEGO WŁASNOŚCI Skład chemiczny dymu. Dym jest to mieszanina produktów powstałych ze spalania drewna przy małym dostępie powietrza. Mieszanina ta składa się z pary wodnej, drobnych stałych cząsteczek i gazów. Ilość i rodzaj związków chemicznych oraz ilość dymu jest uzależniona od gatunku paliwa oraz od warunków jego spalania. Dotychczasowe wiadomości co do składu dymu i jego działania konserwującego i bakteriobójczego w mięsie są niedostateczne. Skład dymu otrzymanego ze spalania mieszaniny bukowych wiórów i trocin o wilgotności 9,4% wyrażony w procentach w stosunku do suchej masy drewna przedstawia się (wg Gakiczko) jak następuje: Związki żywiczne 12,2 aldehyd mrówkowy (formaldehyd) 0,81 kwas mrówkowy 1,00 ketony 0,91 kwas octowy 4,93 wyższe aldehydy 0,27 woda i alkohole 60,00 Przy wędzeniu duże znaczenie ze względu na swoje właściwości mają fenole (stanowiące jeden z głównych składników związków żywicznych) i aldehydy. Szczególnie ważny jest formaldehyd oraz kwas mrówkowy. Fenole, aldehydy, kwas octowy i mrówkowy są to związki organiczne otrzymywane przy suchej destylacji drewna. Fenole mają swoistą woń (aromat). i przekazują ją substancjom znajdującym się w ich otoczeniu. Właśnie mięso i tłuszcz wchłaniają tę woń, charakterystyczną dla produktów wędzonych. Gęstość dymu i jej oznaczanie. Ilość dymu otrzymana z jednostki objętości drewna zależy od ilości powietrza, w jakiej drewno się spala. Im mniejszy jest dostęp powietrza do drewna, tym drewno spala się wolniej, temperatura spalania jest niższa i tym więcej wytwarza się dymu. W wędzarniach komorowych starego typu nie ma pełnych możliwości regulowania gęstości dymu w komorze, ilość dymu można tylko regulować do pewnego stopnia przez zwiększanie lub zmniejszanie dopływu powietrza. Sposoby te jednak są bardzo niedokładne. W wędzarniach nowoczesnych, gdzie dym jest produkowany poza komorą wędzarniczą, możliwości regulowania gęstości dymu są o wiele większe. Oprócz regulowania gęstości dymu przez mieszanie z odpowiednią ilością powietrza w nowych wędzarniach można również regulować wilgotność i temperaturę, a także szybkość przepływu dymu. Regulowanie to pozwala utrzymać w komorze w czasie wędzenia danego produktu jednolity skład dymu, umożliwiający osiągnięcie równomiernie i jednakowo uwędzonego produktu. Gęstość dymu można określić badając przenikanie światła przez dym. Jeżeli światło żarówki o mocy 40 W widoczne jest z odległości 7 m, to dym określa się jako średnio gęsty, jeżeli natomiast nie widać go z odległości 60 cm, to dym jest bardzo gęsty (Manerberger). Podane sposoby określania gęstości dymu powinny być uznane jako obowiązujące w wędzarnictwie. Gęstość dymu jest oznaczana w książce niniejszej w oparciu o tę metodę. Szybkość przepływu dymu. Szybkość przepływu dymu stosowana przy wędzeniu waha się od 7 do 15 m/min. Przy większych szybkościach dym rozmieszcza się bardziej równomiernie w komorze i wówczas różnica temperatur dymu wchodzącego i wychodzącego jest mniejsza. Im produkt jest lżejszy i mniejszy, tym szybkość powietrza powinna być większa, bo przy wolniejszym przepływie dymu może nastąpić przypiekanie produktu. Przenikanie związków chemicznych do mięsa i ich działanie, W czasie wędzenia gromadzą się w mięsie substancje mające pewien wpływ na przedłużenie trwałości, czyli konserwowanie mięsa oraz na podniesienie jego wartości smakowych. Do substancji tych zalicza się przede wszystkim aldehyd mrówkowy i fenole. Według doświadczeń radzieckich (Maziakin i Rogaczewskaja) ilość tych substancji jest zależna od czasu, temperatury i odległości od źródła dymu. Doświadczenia przeprowadzono w celu określenia szybkości przenikania fenoli i aldehydów przez osłonkę i farsz w wędzonej kiełbasie moskiewskiej. Doświadczenie I - w temperaturze wędzenia 18 - 20 °C w ciągu 4 dni. Doświadczenie II - w temperaturze wędzenia 33 - 37 °C w ciągu 24 godzin. Doświadczenie III - w temperaturze wędzenia 28 - 32 0C w ciągu 48 godzin. Wyniki tych doświadczeń są pokazane na rys. l i 2. Jak widać z tych rysunków, najwięcej zarówno fenoli jak i aldehydów gromadzi się w czasie pierwszych 24 godzin. Szybkość przenikania ich do mięsa pod wpływem działania dymu na mięso stopniowo maleje w miarę gromadzenia się fenoli i aldehydów w mięsie. Wnioski z tych doświadczeń wyprowadzone przez autorów radzieckich świadczą, że mięso wędzone zawiera tym więcej fenoli, im bliżej znajdowało się źródła dymu; natomiast aldehydów jest w nim tym więcej, im wyżej było umieszczone nad paleniskiem. Zarówno fenole, jak i aldehydy przenikają do mięsa szybciej przy wyższej temperaturze. Do przeniknięcia takiej samej ilości tych substancji potrzeba w temperaturze niskiej dłuższego czasu. Fenole i aldehydy (np. aldehyd mrówkowy) przenikając z dymu do mięsa zwalniają przebieg autolizy (autoliza, czyli samotrawienie jest to rozkład białka pod wpływem specjalnych substancji — enzymów znajdujących się wewnątrz organizmu. W autolizie nie biorą udziału drobnoustroje. Na przyśpieszenie autolizy wpływa podwyższona temperatura), a poza tym przejawiają działanie bakteriobójcze. Również przenikające do mięsa inne składniki dymu (np. kwasy) stwarzają warunki nieprzychylne dla rozwoju drobnoustrojów. Dym W wysokiej temperaturze działa silniej na bakterie niż w temperaturze niższej. Wędzenie wpływa na zmniejszenie ilości bakterii w produkcie przede wszystkim na powierzchni i w zewnętrznej warstwie mięsa, nie może jednak zabezpieczyć produktu przed możliwością dalszego zakażenia. Również mięso zakażone przed wędzeniem, mięso ze zwierząt nieracjonalnie przygotowanych do uboju, nieodpowiednio ubitych i oprawionych będzie się wewnątrz psuło dalej, a wyższa temperatura wędzarni stworzy warunki przychylne dla rozmnażania się drobnoustrojów w mięsie. W czasie wszelkich prac nad mięsem, a więc i wędzarniczych, należy pamiętać o czystości pomieszczeń, czystości osobistej oraz o tym, że podczas czynności związanych z przygotowaniem mięsa może ono ulec zakażeniu bakteriami znajdującymi się w powietrzu (szczególnie przed umieszczeniem mięsa czy kiełbas w komorze wędzarniczej). Dlatego praca musi przebiegać sprawnie, szybko, bez zatrzymań, tak aby gotowy produkt znalazł się jak najprędzej w magazynie, w którym muszą być stworzone również odpowiednie warunki do przechowywania produktów mięsnych wędzonych. III. WĘDZARNIE, ICH URZĄDZENIE I WYPOSAŻENIE 1. Wiadomości ogólne Obecnie stosowany sposób wędzenia niewiele się różni od dawnych prymitywnych sposobów. Technika idąca wielkimi krokami naprzód w innych dziedzinach — dopiero teraz zaczyna zajmować się ulepszeniem i zmechanizowaniem procesu wędzenia. Nasz przemysł mięsny pod tym względem ma jeszcze dużo do odrobienia, ponieważ w spadku po gospodarce kapitalistycznej otrzymał przeważającą część wędzarni małych i bardzo prymitywnych i pozbawionych przyrządów pomiarowych. Toteż praca nad podniesieniem techniki wędzenia i stopnia zmechanizowania naszych wędzarni jest bardzo trudna. Ponieważ opisanie wszystkich rodzajów wędzarni i urządzeń wędzarniczych przekracza zakres niniejszej pracy, w rozdziale tym będzie podana tylko ogólna charakterystyka wędzarni i ich urządzeń począwszy od prymitywnych aż do najnowocześniejszych. 2. Komory wędzarnicze Klasyfikacja komór wędzarniczych. Różnorodność typów komór wędzarniczych wykorzystywanych w kraju sprawia, że klasyfikacja ich jest niezmiernie trudna. Podany dalej podział jest schematyczny i dopiero różne kombinacje wyliczonych sposobów budowania i urządzania mogą dać pewien obraz czynnych wędzarni. Przede wszystkim wędzarnie dzieli się na dostosowane do wędzenia na gorąco i do wędzenia na zimno. Każdy z tych typów może być jedno- lub wielokondygnacyjny oraz jednokomorowy lub kilkukomorowy. W zależności od urządzeń służących do ogrzewania i wytwarzania dymu wędzarnie można podzielić na: wędzarnie przystosowane do spalania drewna i trocin; wędzarnie przystosowane do spalania gazu i trocin; wędzarnie przystosowane do spalania trocin i ogrzewania kaloryferami; wędzarnie przystosowane do spalania trocin i ogrzewania grzejnikami elektrycznymi; wędzarnie przystosowane do spalania trocin i ochładzania; Wędzarnie, w których bezpośrednio spala się drewno i trociny lub same trociny, mogą mieć paleniska bezpośrednio na podłodze: stałe lub ruchome, kamienne lub blaszane. Każdy z wymienionych typów może posiadać jako urządzenia do zawieszania wędlin: 1) konstrukcje wewnątrz komory, 2) wózki stojące lub wiszące. Przy najnowszych urządzeniach wędzarniczych wędliny są w stałym ruchu (Związek Radziecki). Wędzarnie powinny mieć urządzenia do regulowania przepływu powietrza oraz urządzenia pomiarowe. Charakterystyka wędzarni komorowych nie zmechanizowanych. Wędzarnie komorowe są jednokondygnacyjne (rys. 3 i 4) lub wielokondygnacyjne. Wędzarnia składa się z kilku lub kilkunastu komór, z których część przeznaczona jest zwykle do wędzenia zimnego, a część do wędzenia gorącego. Do wędzenia zimnego budowane są również urządzenia wielokondygnacyjne, w których komory położone są jedna nad drugą, co pozwala na lepsze wykorzystanie wytwarzanego dymu. Jednak produkt wędzony na najniższej kondygnacji będzie się zawsze różnił od produktu wędzonego na najwyższej kondygnacji - różnice będą zarówno pod względem smaku i trwałości, jak i ilości wchłoniętych substancji znajdujących się w dymie. Komory wędzarnicze do wędzenia na gorąco są to przeważnie małe pomieszczenia obliczone na jeden wózek. Wymiary takiej komory wynoszą około 2X1X2 m. Obecnie buduje się komory na 2 wózki. Komory do wędzenia na zimno są przeważnie większe o wymiarach bardzo różnych. Komory zwykle przylegają do siebie, co pozwala na lepsze wykorzystanie powierzchni oraz na zmniejszenie strat spowodowanych przenikaniem ciepła z komór na zewnątrz. Komory powinny znajdować się wewnątrz budynku, nie przy ścianach zewnętrznych, ponieważ nagrzewanie się ścian ujemnie wpływa na ich trwałość, a straty ciepła są znacznie większe. Brak jest dotychczas materiału izolacyjnego, który usunąłby zupełnie straty ciepła spowodowane przez przenikanie. Komory wędzarnicze mają ściany z cegieł (najczęściej szamotowych); ściany te od strony zewnętrznej powinny być wyłożone materiałem izolacyjnym. Podłoga w wędzarni powinna być z cegieł szamotowych ustawionych na sztorc lub z odpowiedniego, wytrzymałego na wysoką temperaturę betonu. Drzwi w komorach są wykonane z grubej blachy stalowej i przeważnie nie izolowane. Komory w wędzarniach wielokondygnacyjnych są zwykle szersze i dłuższe, nie wsuwa się do nich koszy ani wózków, lecz mięso wędzone zawiesza się na kijach na listwach umocowanych z boków komory. Komory stanowią pomieszczenia znajdujące się jedno nad drugim, podłogi i sufity między komorami są usunięte i zastąpione kratą z grubych prętów, na których zatrzymuje się produkt wędzony w przypadku zerwania się z kija. Pręty te muszą być tej grubości, aby człowiek mógł na nich stanąć bez obawy złamania się pręta lub nawet jego ugięcia. W komorach takich dym przechodzi z paleniska znajdującego się na dole w górę do kanału łączącego górną komorę z kominem. Wędzarnie wielokondygnacyjne mają paleniska na (samym dole (najczęściej w piwnicy), a produkt zawiesza się dopiero na następnej kondygnacji, tak że między paleniskiem a mięsem jest przegroda w postaci kraty. Ciepło i dym otrzymuje się z ułożonego na podłodze małego ogniska, na które sypie się następnie trociny. Obecnie coraz częściej stosowane jest ogrzewanie i podtrzymywanie mniej więcej jednakowej temperatury za pomocą gazu świetlnego. Urządzenie do ogrzewania gazowego można zainstalować prawie w każdej wędzarni komorowej. Urządzenie to wygląda następująco: Rury gazowe doprowadzone do wędzarni układa się wzdłuż ścian bocznych każdej komory. Rury te (w komorach) mają otwory, którymi wydostaje się gaz i nad którymi następnie pali się. Oprócz tego przy ścianie, w której są drzwi, pośrodku umieszczona jest również rura. W rurze tej jest kilka otworów lub też są do niej wmontowane 3 duże palniki gazowe. Stanowią one właściwe palenisko wytwarzające dym. Aby trociny sypane na płomień nie zatykały otworów w rurach lub w palnikach, na rurach opiera się cienkie szczapy drewna i dopiero wtedy sypie trociny. Trociny sypie się przede wszystkim koło paleniska środkowego, zostawiając płomienie z rur bocznych odsłonięte do ogrzewania powietrza w komorze. Ważne to jest szczególnie przy wędzeniu „gorącym", ponieważ przy wędzeniu „zimnym" dopływ gazu do rur bocznych zamyka się, a w rurze środkowej gaz pali się tylko małym płomieniem koniecznym do podtrzymania spalania trocin. W przypadku podziału komór na komory do wędzenia „zimnego" i do wędzenia „gorącego", w komorach do wędzenia na zimno rur bocznych nie umieszcza się. W przypadku ogrzewania komór do wędzenia na gorąco za pomocą grzejników elektrycznych lub kaloryferów układa się je wzdłuż ścian bocznych komory, a dym wytwarza się za pomocą sposobów i urządzeń podanych wyżej. Szybkość przepływu powietrza reguluje się za pomocą otwierania i przymykania otworów znajdujących się u dołu w drzwiach. .Ten sposób regulowania przepływu powietrza, daleki od doskonałości, najczęściej jest stosowany w^ naszych wędzarniach. Szybkości przepływu powietrza nie sprawdza się, tak samo jak przeważnie nie sprawdza się temperatury powietrza ani gęstości dymu w komorze. Kontrolę tych czynników wykonuje wędzarz „na oko" i „na wyczucie", zależnie od swego doświadczenia i wprawy. W związku z tym otrzymywane partie produktu jednego i tego samego rodzaju mogą różnić się od siebie znacznie. Czas wędzenia w komorach wędzarniczych zależy od rodzaju wędzonego produktu, od tempa spalania trocin, ilości wytwarzanego dymu i szybkości jego przepływu, od sposobu otrzymywania ciepła i wysokości uzyskiwanej temperatury. Oczywiście czas jest określany „na oko" na podstawie uznania czy produkt się uwędził, czy też jeszcze nie. W celu ułatwienia i usprawnienia pracy w wędzarniach komorowych, szczególnie przy wędzeniu na gorąco, używane są wózki stojące albo wiszące, wprowadzane do komory. Wózek wędzarniczy (rys. 5) najczęściej dotychczas stosowany ma wymiary mniejsze od wnętrza komory i przesuwa się po szynach na kółkach. Jest to metalowy stelaż z bocznymi listwami, na których umieszcza się kije z produktami przeznaczonymi do wędzenia. Wózek jest załadowany w wędliniarni i wędlina zostaje z niego zdjęta dopiero po uwędzeniu lub nawet po parzeniu i ochłodzeniu. Wózek jest przesuwany po podłodze, a na szyny jest wstawiony dopiero na korytarzu prowadzącym do komór wędzarniczych lub przy samym wsuwaniu do komór. Wsuwanie wózka do komory po szynach jest dużo łatwiejsze, ponieważ wózek wchodzi równo nie zaczepiając o ściany i nie uszkadzając ich; również zapobiega to uszkodzeniom wiszących na wózkach wędlin. Stosowane są również wózki obrotowe o wymiarach znacznie mniejszych od powierzchni wnętrza komory, które można, obracać w czasie wędzenia, w celu wyrównania warunków wędzenia, bez konieczności wyciągania wózka z komory. Wózek całkowicie spełnia swą rolę usprawniającą pracę, jeżeli wędliny powieszone na kiju po napełnieniu farszem osłonki będą zawieszone w czasie osadzania, obsuszania i wędzenia. Oczywiście nawet zastosowanie wózka jedynie do samego wędzenia daje pewne usprawnienie pracy, ponieważ pracownik nie potrzebuje wchodzić do komory, aby tam zawieszać kije, co przy wędzeniu na gorąco sprawia pewne trudności wobec wysokości temperatury komory w chwili wsuwania tam wędlin. Ułatwieniem pracy wędzarza jest również stosowanie zamiast wózków stojących wózków wiszących. Jeżeli torowiska do wózków wiszących są umieszczone w całej wędliniarni, to wózki te są jeszcze wygodniejsze i lepsze od wózków na kółkach (nie niszczą podłogi). Wózek jest zwykle zawieszony na szynie umocowanej pod stropem komory wędzarniczej. Szyna ta wychodzi również na korytarz, przy którym mieści się komora. Pozwala to na wysuwanie wózka z komory i na wygodne jego załadowanie. Do każdej komory są przeznaczone jeden lub dwa wózki; w ostatnim przypadku szyny na korytarzu muszą być rozgałęzione, aby można było wyciągnąć wózek z już u wędzoną wędliną, a wsunąć wózek z wędliną przeznaczoną do uwędzenia. Wózki wiszące są również swego rodzaju stelażami, których boczne listwy są połączone u góry, co umożliwia przytwierdzenie pośrodku konstrukcji z kółkiem posuwającym się po szynie. Wózek ma od dołu siatkę zabezpieczającą wędlinę przed upadkiem na podłogę. Wózek jest zawieszony w ten sposób, że najniższa warstwa wędliny znajduje się na wysokości 1 m nad tlejącymi się trocinami. W komorach do wędzenia na zimno tak jednokondygnacjowych, jak i wielokondygnacjowych wózki przeważnie nie są stosowane, gdyż byłyby mało wykorzystane. Nowym sposobem przy wędzeniu na ciepło jest wędzenie jednej partii wędlin w kilku komorach. Komory te mają stałą temperaturą i odpowiednią gęstość dymu oraz zaopatrzone są w wózki stojące lub wiszące. W jednej z takich komór jest przeprowadzana tylko jedna czynność, np. obsuszanie, w innych wędzenie, pieczenie, parzenie i ochładzanie. Zalety tego sposobu są następujące: zmniejszenie strat ciepła, oszczędność paliwa i skrócenie czasu wędzenia, lepsze wykonanie poszczególnych faz wędzenia i zwiększenie przelotowości wędzarni. Wady komór wędzarniczych nie zmechanizowanych. Wędzarnie bez urządzeń automatycznych mają liczne wady, wskutek czego produkt wędzony otrzymywany w nich ma niejednolity wygląd, smak i trwałość. Wydajność gotowego produktu jest też różna. Do najważniejszych wad tych wędzarni można zaliczyć: trudność otrzymania w całej komorze jednakowej odpowiedniej temperatury, niemożność dokładnego regulowania szybkości obiegu powietrza, niemożność regulowania wilgotności powietrza w komorze jak również — jakości i gęstości dymu. Wyniki pracy w takich wędzarniach są w znacznym stopniu uzależnione od pogody. Zużycie paliwa jest duże — większe niż w przypadku stosowania dymu z generatorów, z których dym jest doprowadzany za pomocą specjalnych urządzeń. Praca w takich wędzarniach jest uciążliwa i niezdrowa. Wędzarnie o urządzeniu zmechanizowanym. Dużo lepsze, bo dające produkt wyrównany w całej partii, są wędzarnie o urządzeniu zmechanizowanym, w których produkt znajduje się w stałym powolnym ruchu. Na razie wędzarni takich w Polsce nie ma, ale w projektach budowy nowoczesnych przetwórni przewiduje się urządzenie nowoczesnych wędzarni wg wzorów radzieckich. Wędzarnie takie mają postać poziomych tuneli lub pionowych wież, w których produkt jest zamieszany na poprzecznych ruchomych kijach. Najczęściej stosowane są wędzarnie pionowe, ponieważ zajmują mniej miejsca, mają lepszy ciąg, mają większy współczynnik wypełniania przestrzeni oraz są łatwiejsze w obsłudze. W ZSRR stosowane są dwa typy tego rodzaju wędzarni: małe o wymiarach podstawy 2,52X3,20 m i duże 385X5,13 m. Wędzarnia taka (rys. 6) jest to wieża, w której przesuwają się równolegle dwa łańcuchy 1. Szybkość ich przesuwania oraz ilość ogniw jest taka sama. Łańcuchy są poruszane za pomocą silnika 2 przez wał ślimakowy 3, wał prowadzący 4 i wały ślimakowe 5 połączone z kołami zębatymi 6. Dolne koła 7 poruszają się w ruchomych łożyskach mających obciążenie, dzięki czemu osiąga się automatyczne napinanie łańcucha i wyrównanie jego zużycia. Oprócz tego są koła zębate kierujące 8. Przeciwległe łańcuchy są połączone ze sobą poprzeczką 9, na której wiesza, się wędzone produkty. Palenisko 10 znajduje się na samym dole komory wędzarniczej. Dym wchodzi do komory przez siatkę 12 umieszczoną pod samą komorą wędzarniczą. Nad komorą znajduje się zasłona 13 z szeregiem otworów, przez które dym uchodzi do komina 14. Załadowanie i rozładowanie komory przeprowadza się przez drzwi 11. Wada tej wędzarni polega na tym, że każdy tunel musi być obsługiwany przez jednego człowieka, którego obowiązkiem jest przede wszystkim pilnowanie równomierności spalania się trocin i drewna. Dlatego też w dużych przetwórniach mających kilka lub kilkanaście takich wędzarń dużo wygodniejsze i ekonomiczniejsze jest zaopatrywanie ich w dym i ciepło z centralnego dymogeneratora. Wędzarnia o działaniu ciągłym ma nieco odmienną konstrukcję (rys. 7). W ZSRR są dwojakiego rodzaju wędzarnie: o działaniu ciągłym: typ z jednym rzędem ram i typ z dwoma rzędami ram. Komora dwurzędowa ma wymiary: 4,6X52,2X5 m i pojemność teoretyczną 50 m3. Każda komora wędzarni ma następujące wyposażenie: silnik o mocy 2,2 kW z reduktorem i regulacją szybkości, boczne wspornice, koła zębate prowadzące i podtrzymujące, przenośnik łańcuchowy ciągły o długości 18 m z 23 poprzeczkami, 46 ram do zakładania na nie kijów z wędlinami i mechanizm do regulowania napięcia łańcuchów przenośnika. Szybkość przesuwania się przenośnika wynosi 1 m/min. Wędzarnie tego typu są dostosowane do wędzenia dowolnego rodzaju wyrobów wędliniarskich, a w razie potrzeby mogą być wykorzystane jako suszarnie. Na jedną ramę normalnie zakłada się 5 kijów, a przy wędlinach w jelitach grubych 2 do 3. Proces wędzenia przeprowadza się następująco: Po rozpaleniu ognia na dnie komory i doprowadzeniu do odpowiedniej temperatury (np. przy wędzeniu ma gorąco 30-500C) włącza się w ruch przenośnik. Gdy przenośnik jest już w normalnym ruchu, otwiera się specjalne okno, przez które zawiesza się kije z wędlinami na ramach. Zapełnione ramy przesuwają się w głąb. Wędzarnia powinna być załadowana w czasie jednego obrotu przenośnika, tj. w czasie 20 min. Następnie zamyka się okno i temperaturę podnosi do przewidzianej wysokości. Czas samego wędzenia zależy od rodzaju wędzonego produktu i temperatury; przeciętnie wynosi 20-60 min. Wadą tych wędzarni jest, że w czasie załadowywania i wyładowywania dym przez okno wydostaje się na zewnątrz. Drugą wadą jest konieczność wchodzenia robotnika do wnętrza komory w celu regulowania spalania oraz podkładania drewna i trocin. Wadę tę można usunąć przez zastosowanie scentralizowanego sposobu otrzymywania dymu. Oprócz tych wad wędzarnia ma dużo stron dodatnich wysuwających ją na pierwszy plan na obecnym poziomie zmechanizowania. Główna zaleta polega na tym, że jakość i jednolitość produktu jest znacznie wyższa niż produktu otrzymanego w zwykłych wędzarniach komorowych. Czas wędzenia został skrócony dwukrotnie. Dzięki temu, że wędzony produkt pozostaje krótko w pobliżu ognia, temperatura nawet podniesiona do 140 °C nie ma zauważalnego złego wpływu na wędzony surowiec. Wędzarnie takie są bardzo wygodne i ekonomiczne w obsłudze. 3. Aparatura do scentralizowanego wytwarzania dymu i aparatura kontrolna Urządzeniem pozwalającym na osiągnięcie jeszcze wyższej jakości produktu oraz na zwiększenie oszczędności na paliwie i pracy ludzkiej są scentralizowane urządzenia do wytwarzania dymu, tzw. dymogeneratory. Urządzenia te stosowane są z powodzeniem w ZSRR, gdzie stale prowadzone są prace nad ich udoskonaleniem. Dymogenerator jest to urządzenie mieszczące się poza komorami wędzarniczymi. Dym z trocin wytworzony w tym urządzeniu jest doprowadzany już o odpowiedniej temperaturze i wilgotności do komór za pomocą systemu rur, i kanałów. Urządzenie doprowadzające dym do poszczególnych komór może być w każdej chwili otworzone i zamknięte w zależności od potrzeb. Dymogenerator (rys. 8) składa się z korpusu l zbudowanego z cegły szamotowej, zasobnika 2, do którego sypie się trociny, rusztu 3, chwytacza popiołu (na rysunku nie widocznego), popielnika 4 i zasuwy 5, odprowadzenie dymu 6. Trociny używane do spalania w generatorze powinny zawierać 12-25% wilgoci. Trociny zapala się przez specjalne drzwiczki nad paleniskiem i spala przy małym dostępie powietrza. Między zasobnikiem a komorą spalania są dwie zasuwy, którymi reguluje się dostarczanie trocin do paleniska. Dym z generatora jest odciągany za pomocą specjalnego wentylatora elektrycznego i przepychany kanałami do komór. Dzięki zastosowaniu chwytacza popiołu produkty wędzone dymem z generatora są zupełnie czyste. Przy takim urządzeniu wykorzystanie dymu jest dużo lepsze, gdyż może on być przepuszczony przez kilka komór w zależności od tego, do jakiej fazy wędzenia będzie użyty, lub też może być użyty powtórnie po dodaniu do niego odpowiedniej ilości dymu świeżego. Schemat urządzenia do centralnego zaopatrywania wędzarni w dym kondycjonowany przedstawiony jest na rys. 9. Urządzenie takie zostało zmontowane w wędzarniach leningradzkiego kombinatu mięsnego. Przy centralnym urządzeniu do wytwarzania dymu konieczne jest automatyczne regulowanie procesów. W tym celu zostało zaprojektowane urządzenie komór wędzarniczych z aparaturą pomiarową zaopatrzoną w samoregulatory oraz urządzenia samopiszące. Urządzenia te zapewniają dostawanie się do komór wędzarniczych dymu o odpowiedniej temperaturze, gęstości i wilgotności. W urządzeniu takim każda sekcja składająca się z 5-7 wędzarni położonych na jednej kondygnacji ma termoregulator i psychrometr — połączone z urządzeniem samopiszącym, które jest umieszczone na zewnątrz komór; pozwala to pracownikom na sprawdzanie jakości dymu w komorach. Centralna aparatura do produkowania dymu daje duże korzyści ekonomiczne, przede wszystkim oszczędność drewna, oszczędność czasu (wynoszącą 20-38%), zwiększenie przelotowości komór i ponadto polepszenie warunków pracy. 4. Przyrządy pomiarowe W wędzarniach powinna się znajdować aparatura kontrolna. Najlepszą jest aparatura samopisząca, w braku jej jednak można też posługiwać się zwykłymi przyrządami pomiarowymi. Najważniejszymi są — termometr i psychrometr. Termometr rtęciowy o skali do 150 °C powinien być szklany; termometr w oprawce drewnianej może się zapalić. Jeszcze lepszym przyrządem jest termograf, zapisujący temperaturę w komorze. Termograf dostarcza danych umożliwiających kontrolę całego przebiegu wędzenia. Niezbędnym przyrządem pomiarowym jest psychrometr wskazujący wilgotność powietrza w wędzarni lub samopiszący higrograf. Do mierzenia szybkości przepływu powietrza pożądane jest posiadanie anemometru. IV. WPŁYW WĘDZENIA NA MIĘSO W skład mięsa wchodzą przede wszystkim woda i związki białkowe, tłuszcze, węglowodany i związki mineralne. Ilościowo najwięcej jest wody. Ilość jej jest zmienna, zależna od gatunku, rasy, wieku i stopnia utuczenia. Mięso zwierząt młodych i chudych zawiera więcej wody niż mięso zwierząt starych i tłustych. Przeciętnie ilość wody w mięsie chudym bez tłuszczu waha się od 70 do 80%. Natomiast w mięsie tłustym może być jej tylko od 40 do 45%. Białka zwierzęce są związkami chemicznymi— organicznymi; w skład ich wchodzą przede wszystkim: węgiel, wodór, tlen i azot oraz w mniejszych ilościach siarka, fosfor, żelazo i inne składniki. W zależności od ułożenia i ilości wyliczonych składników tworzą się różne ich połączenia, czyli różne związki białkowe. W mięśniach znajdują się białka rozpuszczalne w wodzie i nierozpuszczalne; jedne z nich rozpuszczają się w wodzie zimnej, inne - - w wodzie ciepłej, a jeszcze inne — w gorącej. Białka zmieniają swą postać, np. ścinają się, czyli koagulują (podobnie jak gotowane jajko) pod wpływem czynników takich jak wyższa temperatura, kwasy (np. esencja octowa, mocny ocet, alkohol). Czytelnikom chcącym dokładniej zapoznać się. z chemią i istotą białek poleca się książkę B. A. Pawiowa: Chemia organiczna, Warszawa 1952, Państw. Wyd. Szkoln. Zawód. Białka stanowią 17-23% substancji mięśni. Około 22% tych białek rozpuszcza się w zimnej wodzie, a 78% w wodzie o temperaturze wyższej lub w ogóle nie rozpuszcza się. Są one najważniejszym składnikiem mięśni. Przy wszystkich procesach technologicznych bierze się je przede wszystkim pod uwagę, ponieważ są one bardzo ważną częścią składową pożywienia ludzkiego oraz ponieważ białko ulega największym zmianom w toku zabiegów produkcyjnych. Zmiany zachodzące w mięśniach po uboju zwierzęcia dotyczą przede wszystkim budowy i składu białek. Wskutek tych zmian występują zjawiska takie, jak: stężenie pośmiertne, dojrzewanie i autoliza (samotrawienie) mięsa. Na zmiany te również wpływają procesy technologiczne, jak chłodzenie, peklowanie, blanszowanie, gotowanie, suszenie i wędzenie. W dalszym ciągu książki będzie mowa tylko o zmianach zachodzących w mięsie w czasie wędzenia. Różne rodzaje białek, znajdujące się w mięsie, w potocznej mowie przyjęto określać jednym mianem „białko" i w dalszym ciągu tej pracy pod określeniem „białko" należy rozumieć wszystkie rodzaje białek znajdujących się w mięśniach. Ilość tłuszczu u zwierząt jest również zależna od gatunku, rasy, wieku i przede wszystkim od stopnia utuczenia. Ilość ta waha się w dużych granicach od 0,80 nawet do 40%. W tkance mięśniowej dokładnie mechanicznie oczyszczonej z tłuszczu ilość ta jest niewielka i wynosi od 0,5 do 3,5%. Węglowodany są również grupą związków organicznych, a w skład jej wchodzą przede wszystkim węgiel, wodór i tlen. Do tej grupy należą glikogen, czyli cukier zwierzęcy znajdujący się głównie w mięśniach i wątrobie oraz kwas mlekowy znajdujący się w mięśniach. Glikogen jest zużywany przez organizm do wytworzenia ciepła i energii potrzebnej do wykonywania czynności życiowych przez zwierzę. Z glikogenu tworzy się kwas mlekowy, którego nadmiar wytworzony np. w czasie pracy wywołuje objawy zmęczenia mięśni za życia zwierzęcia oraz gorszą jakość mięsa wskutek złego wykrwawiania się ubitych zwierząt zmęczonych. Sole, czyli związki mineralne (nieorganiczne) występują przede wszystkim w kościach, znajdują się jednak również i w mięśniach w ilościach od 0,8 do 1,8%. Są to sole sodowe (sól kuchenna), fosforowe, potasowe, wapniowe, magnezowe itd. W mięsie zachodzą zmiany fizyczne i chemiczne. Ponieważ jednak zmiany te bardzo zazębiają się, więc nie będą rozpatrywane oddzielnie, lecz razem w kolejności, w jakiej zachodzą w czasie samego wędzenia i w czasie zabiegów mających wpływ na wędzenie. Zmiany zachodzące w mięsie podczas wędzenia są zmianami ilościowymi i jakościowymi. Ilościowo zmianie ulega zawartość wody. Zmniejszenie ilości wody (wilgoci) spowodowane jest wysuszeniem produktu w czasie wędzenia. Ilość wody usunięta z produktu jest zależna od rodzaju wędzenia: najwięcej wody usuwa się z produktu w czasie długotrwałego wędzenia wędlin tzw. trwałych, a najmniej z wędlin nietrwałych, parzonych. Ilość wody, która wyparowuje z produktu, jest zależna od składu produktu. Produkt zawierający dużo tłuszczu wysycha mniej niż produkt przygotowany z mięsa chudego. Straty w ilości wody są zależne od czasu i temperatury wędzenia. Straty te będą tym większe, im dłuższy jest czas wędzenia, niższa temperatura i szybsze krążenie powietrza. Według doświadczeń radzieckich (W. Chinoj) przy wędzeniu kiełbas półtrwałych w czasie 21 godzin w temp. 32-35°C strata wody wynosi 4,8%, a podczas wędzenia w temp. 38-41°C -w ciągu tego samego czasu — 10%. W czasie wędzenia na gorąco wskutek wysokiej temperatury w komorze wędzarniczej mogą powstać pewne nieznaczne straty w ilości tłuszczu, ponieważ tłuszcz wytapia się i wyciska częściowo na zewnątrz; jednak skład masy mięsnej musi być tak dobrany, aby wessała ona z powrotem tłuszcz wytopiony. Zwiększa się ilość soli kuchennej wskutek peklowania mięsa przed wędzeniem. Jednocześnie ze znacznym zmniejszeniem ilości wody następuje procentowe zwiększenie suchej masy, czyli przede wszystkim ilości białka. Co się tyczy zmian jakościowych, to największym zmianom ulega białko. Zmiany w białku pod wpływem wysokiej temperatury zaczynają się już w temperaturze około 40°C; białko zaczyna ścinać się (koagulować), przez co mięso kurczy się i oddaje wodę, która jako zupełnie wolna, nie połączona ani związkami chemicznymi, ani też mechanicznie, łatwiej wyparowuje z produktu. Przy wędzeniu na zimno, w przeciwieństwie do wędzenia na gorąco, ścinanie się prawie nie zachodzi, a mięso powoli w całej swej masie wysycha. Przy wędzeniu na gorąco, w związku ze ścinaniem się białka, na powierzchni wędliny tworzy się warstewka sucha, twardsza od środka masy. Wskutek utworzenia się tej suchej warstewki dalsze ścinanie się białka w warstwach głębszych, a także wydzielanie wilgoci staje się trudniejsze. Temperatura wpływa także na szybsze przepeklowanie się mięsa, czyli na połączenie się nitrytu ze związkami znajdującymi się w mięsie i w resztkach krwi (mioglobina i hemoglobina przetwarza się w nitrozomioglobinę i nitrozohemoglobinę), w wyniku czego mięso uzyskuje ładną, trwałą, różową z odcieniem czerwonym barwę. Czynnikiem wpływającym na jakość i smak są składniki dymu przenikające do mięsa, nadające mu swoisty, charakterystyczny przyjemny dla konsumenta zapach i smak (formaldehyd, kwas mrówkowy i fenole). Formaldehyd wpływa na stwardnienie i większą zwartość tkanki łącznej mięsa oraz osłonek (jelit), a w wyniku tego — na większą odporność na rozerwanie. Formaldehyd działa na zwarte w tkance łącznej składniki kolagenowe (włókna kle j oda j ne) w ten sposób, że tracą one zdolność rozpuszczania się i mięso uzyskuje większą zwartość. Kwas mrówkowy przenikając do wnętrza zwiększa kwasowość mięsa, co jest nieprzychylne dla rozwoju bakterii, a w wyniku — zapobiega rozkładowi mięsa. Kwas mrówkowy i inne kwasy przez zwiększenie kwasowości wpływają również na zahamowanie autolizy. Dzięki fenolom mięso w czasie wędzenia nabiera właściwego produktom wędzonym smaku i zapachu. W czasie wędzenia zmienia się znacznie barwa mięsa. Wpływa na to temperatura, gdyż wskutek wysuszania zwiększa się w mięsie ilość barwnika (mioglobiny); wpływ na zmianę barwy okazują również azotyny i azotany, stosowane przy obróbce mięsa przed wędzeniem. Pisownia oryginalna. Maxell -

Pani Beatka Wczoraj wieczorkiem podjechałem do tytułowej Pani Beatki, aby odwołać jej przyjazd na, IX OZWB. Kim jest Pani Beatka? Otóż Pani Beatka, jest atrakcyjna, czterdziestoletnia kobietą, która posiada bardzo duże gospodarstwo rolne. Poza uprawą roślin, pasjonuje się chowem zwierząt domowych i ptactwa. Posiada kilka koni, kilka krów, kilkaset sztuk różnego rodzaju ptactwa domowego, trzymanego na tzw. wolnym wybiegu. Jednak największą duma Pani Beatki jest mała piekarenka i serowarnia. Piecze wiejskie, tradycyjne chleby oraz cista, robi sery i serki. Wszystko w oparciu w własne produkty. Wyprodukowane rarytasy + jaja, mleko, śmietanę i bity drób sprzedaje na targowisku w Zelowie lub we własnym, malutkim, przydomowym sklepiku. Popyt przewyższa podaż. Miałem jedyną w swoim rodzaju okazję oglądać tradycyjny, murowany piec chlebowy, do którego wchodzi 18 wielkich bochnów, maszyny i urządzenia do produkcji chleba i serów. Wszystko jest tutaj przemyślane i bardzo praktyczne. Na przykład, przy piecu chlebowym (posiada wewnątrz nawet zraszacze nawilżające), zbudowano kuchnię kaflową, do paleniska której wrzucany jest cały żar wygarnięty z pieca. Wypalający się w kuchni żar, wykorzystano do podgrzewania mleka na sery. Na zlotową sobotę planowane były warsztaty w zakresie pieczenia chleba wiejskiego oraz serowarstwa, ale nic straconego, gdyż Pani Beatka zgodziła się na sesję fotograficzna, lub sfilmowanie całej produkcji chleba i serów. Nie dysponuję kamerą, a i aparat mam już leciwy, ale jeśli byliby Państwo zainteresowani, podejmę odpowiednie kroki celem zrealizowania tego tematu dla forum. Zaręczam, że naprawdę warto. Pozdrowienia dla całej Wędzarniczej Braci od naszej gospodyni.

-

Tradycja II. Przygotowanie mięsa do produkcji wędlin. Rok 1954.

Maxell odpowiedział(a) na Maxell temat w Polska tradycja masarska

Rozdział V O KLASYFIKACJI MIĘSA 1. Co to jest klasyfikacja mięsa Zadaniem klasyfikacji jest podzielenie mięsa otrzymanego z trybowania na poszczególne klasy według ich wartości i przydatności. Mięso otrzymane z uboju zwierząt różni się pod względem koloru, stopnia przetłuszczenia, stopnia ścięgnistości oraz wartości smakowych. Dzięki wprowadzeniu jednolitej klasyfikacji mięsa możemy produkować jednakowego rodzaju wędliny na terenie całego kraju. Wędliny takie nazywamy wędlinami standartowymi. Wędlina standartowa, wyprodukowana czy to w Krakowie, czy w Warszawie, nie będzie różniła się ani wyglądem, ani smakiem, ani zapachem. Wprowadzenie klasyfikacji umożliwia najlepsze gospodarowanie uzyskanym mięsem, osiągnięcie dużej wydajności i jakości wędlin. 2. Jakie powinno być mięso na wędliny Mięso na wędliny musi być uznane przez lekarza weterynaryjnego za zdatne do spożycia bez zastrzeżeń. Mięso takie musi być ochłodzone, dojrzałe, tzn. że od chwili uboju do czasu oddania mięsa do rozbioru powinno upłynąć 24 godziny, a temperatura mięsa powinna wynosić od +6 do + 8 °C wewnątrz mięśni. 3. Jak klasyfikujemy mięso, tłuszcz i podroby W celu właściwego gospodarowania mięsem przy sortowaniu najpierw należy mięso podzielić wzdłuż powięzi na poszczególne mięśnie, potem zależnie od stopnia przetłuszczenia i wyglądu zewnętrznego mięśnia — przeznaczamy poszczególne mięśnie do właściwej klasy. Weźmy dla przykładu szynkę, z której po dokładnym oddzieleniu jednego mięśnia od drugiego ściśle wzdłuż błon omięsnych otrzymamy następujące 5 zasadniczych mięśni: zrazową górną, zrazową dolną, myszkę, ogonówkę oraz zespół mięśni ścięgnistych. W ten sposób przeprowadzony rozbiór szynki pozwoli na właściwe sklasyfikowanie otrzymanych mięśni w zależności od stopnia ich przetłuszczenia, ścięgnistości itp. Ale nie tylko mięso musi być klasyfikowane. Klasyfikacji podlega także tłuszcz i podroby. Tłuszcz klasyfikujemy na tłuszcz do topienia i tłuszcz do produkcji wędlin. Na tłuszcz do topienia przeznaczamy słoninę, sadło, tłuszcz z pachwiny, część tłuszczu okrywającego mięśnie ogonówki i dolnej zrazowej. Na tłuszcz do produkcji wędlin przeznaczamy tłuszcz z podgardla, boczku, tłuszcz zewnętrzny z łopatki, część tłuszczu z szynki oraz cały tłuszcz międzymięśniowy. Tłuszcz ten jest nie-topliwy, twardy i przerośnięty włóknami tkanki łącznej. Podroby również podlegają klasyfikacji według ich jakości i przydatności do produkcji wędlin. Największą przydatność do produkcji mają podroby wieprzowe i cielęce; przeznacza się je do bardziej delikatnych wyrobów wędliniarskich i pasztetów. Podroby wołowe i baranie mają niższą wartość użytkową, dlatego przeznacza się je do wyrobów kiszek krwistych. Na terenie naszego kraju klasyfikowanie mięsa odbywa się według określonych przepisów przez podzielenie mięsa na klasy. Mięso wieprzowe dzielimy na 5 klas mięsnych, tłuszcz i skórki; mięso wołowe — na 6 klas, mięso cielęce i baranie — na 3 klasy. Warunki jakościowe dla poszczególnych rodzajów mięsa bez kości w poszczególnych klasach dla produkcji wędlin określają tablice, którymi musimy nauczyć się posługiwać. Rozdział VI SOLENIE I PEKLOWANIE MIĘSA 1. Dlaczego solimy i peklujemy mięso Poprzednio zapoznaliśmy się już z takimi sposobami konserwowania mięsa, jak chłodzenie i mrożenie. Obecnie zapoznamy się ze sposobem konserwowania mięsa za pomocą środków peklujących, tj. soli kuchennej, saletry oraz cukru. Przez peklowanie chronimy mięso przed zepsuciem oraz uzyskujemy ładną, czerwoną barwę charakterystyczną dla mięsa peklowanego. Omówimy działanie poszczególnych środków peklujących. Ze środków tych największe własności konserwujące ma sól kuchenna. Odciąga ona z mięsa wodę i nie pozwala rozwijać się bakteriom. Peklując jednak mięso samą solą otrzymalibyśmy mięso twarde i szarej barwy, nieodpowiednie do wyrobu wędlin. Co robić aby otrzymać ładną, czerwoną barwę mięsa? Ładną i nie zmieniającą się czerwoną barwę mięsa dostaniemy, jeśli dodamy saletry do soli przy peklowaniu na sucho lub do solanki – przy peklowaniu na mokro. Świeże mięso, natarte mieszanką soli z saletrą lub włożone do solanki z dodatkiem saletry, w ciągu 3 – 7 dni będzie miało utrwaloną, ładna barwę od różowej do czerwonej. Po co dodajemy cukru? Przez dodanie cukru przy peklowaniu mięso nabiera łagodniejszego smaku, kruchości oraz szybciej uzyskuje zabarwienie czerwone. Jednak cukier ma i ujemne cechy, gdyż dodatek jego przy wyższej temperaturze powoduje ośliznięcie mięsa i szybkie psucie się solanki. Dlatego też cukier dodaje się tylko zimą. Ogólnie możemy powiedzieć, że przez dodanie soli przedłużamy trwałość mięsa, przez dodanie zaś saletry i cukru uzyskujemy pożądaną w produkcji wędlin czerwoną barwę mięsa. Przy peklowaniu przestrzega się ściśle przepisów co do ilości używanych środków peklujących. Niektóre z takich środków są w większych ilościach trujące, jak np. azotyny, i nieostrożne ich użycie mogłoby być niebezpieczne dla konsumenta. 2. Sposoby solenia i peklowania W praktyce wędliniarskiej stosowane są następujące sposoby peklowania: peklowanie suche, peklowanie mokre, peklowanie kombinowane i peklowanie mieszane — sucho-mokre. Przy sposobie suchym stosuje się nacieranie mięsa specjalnie przygotowaną mieszanką peklującą, w której skład oprócz soli kuchennej wchodzi saletra i cukier. Przy peklowaniu mokrym stosuje się roztwór soli kuchennej lub roztwór soli kuchennej, saletry i cukru. Do roztworu takiego, nazywanego solanką, wkłada się mięso lub wstrzykuje się go do mięsa. Przy peklowaniu kombinowanym najpierw roztwór wstrzykuje się do mięsa, które później zalewa się jeszcze tym roztworem. Przy peklowaniu mieszanym mięso soli się najpierw na sucho, a później zalewa solanką. Peklowanie suche. Najpierw przygotowujemy mieszankę peklującą ze 100 kg soli kuchennej i 5 kg saletry. Całość mieszamy dokładnie. Mieszankę przechowujemy w suchym miejscu w naczyniach zamkniętych, specjalnie przeznaczonych do tego celu, zaopatrzonych w napis: „Mieszanka soli i saletry, przeznaczona do peklowania mięsa na wędliny". Mięso przeznaczone do peklowania rozdrabniamy na wilku przez szarpak lub krajemy ręcznie, a tłuszcz - - zawsze ręcznie, na kawałki wielkości 5 — 6 cm. Pokrajane mięso, podgardle i boki w odważonych ilościach, każdy rodzaj i klasa mięsa osobno, solimy odważoną ilością mieszanki biorąc na 100 kg mięsa 2,1 kg mieszanki. Przy soleniu należy mięso dokładnie wymieszać z mieszanką. Tłuszcz soli się czystą solą bez saletry biorąc 2 kg soli na 100 kg tłuszczu. Temperatura mięsa i tłuszczu w chwili oddania ich do solenia powinna wynosić od +6 do +10°C. Posolone mięso i tłuszcz układamy osobno według gatunków i klas do czystych skrzyń aluminiowych lub z drewna nie mającego zapachu w warstwach grubości do 20 cm; powierzchnię mięsa wyrównujemy. Peklowanie powinno odbywać się w pomieszczeniu chłodzonym w temperaturze + 4 do +6 °C i trwać 2 do 3 dni, nie dłużej jednak niż 4 dni. Przed użyciem mięsa do wyrobu wędlin sprawdzamy, czy mięso jest należycie upeklowane. Mięso, które jest jeszcze niedostatecznie upeklowane, poznajemy po tym, że na przekroju — w najbardziej zewnętrznych warstwach — ma barwę żywoczerwoną, natomiast w warstwach głębszych - - bliżej środka przekroju — ma barwę więcej lub mniej szarą. Barwa ta świadczy, że mięso jest jeszcze nie upeklowane i trzeba go dalej peklować. Jeżeli przekroimy kawałek mięsa peklowanego i na przekroju widzimy równą, żywą, czerwoną barwę, świadczy to, że mięso jest dobrze upeklowane i może być użyte do przerobu. Gdybyśmy jednak mięso upeklowane zbyt długo przetrzymywali przed przekazaniem do produkcji, to zauważymy, że mięso to nabiera ciemniejszej barwy, jest szkliste, staje się suche, twarde, łykowate, a w smaku — za słone. Skrzynki z mięsem zapeklowanym ustawiamy tak, aby był między nimi swobodny przewiew powietrza, a w razie braku miejsca skrzynki ustawiamy jedną na drugiej, raz wzdłuż, raz w poprzek. W tym przypadku należy dopilnować, aby zewnętrzna strona dna była zupełnie czysta, a między górną powierzchnią mięsa i górną krawędzią skrzyni było co najmniej 5 cm wolnej przestrzeni. Przy peklowaniu suchym otrzymujemy mięso mniej soczyste i o ciemniejszej barwie niż przy peklowaniu mokrym, jest ono jednak bardziej odporne na psucie się. Czas peklowania jest zależny od tego, czy mięso peklujemy rozdrobnione czy w większych kawałkach. Na przykład mięso na kiełbasy peklujemy przez 36 godzin, szynki na sucho — przez około 6 tygodni, domięśniowo — około 14 dni. Z mięsa peklowanego do produkcji wędlin trwałych powinno się usunąć znaczną ilość wody w nim zawartej. Dlatego peklujemy takie mięso na sucho. Do peklowania używa się mieszanki soli i saletry w ilości 3 kg soli i 0,1 kg saletry na 100 kg mięsa. Każdy gatunek mięsa osobno soli się i dokładnie miesza z mieszanką peklującą, następnie układa ściśle do czystych skrzyń z drewna nie mającego zapachu o dnie dziurkowanym lub ze szparami w celu umożliwienia lepszego ociekania mięsa. Zamiast do skrzyń można układać mięso na pochyło ustawionych stołach w warstwach nie grubszych niż 25 cm. Powierzchnia mięsa musi być dokładnie wyrównana. Peklowanie powinno odbywać się w chłodni w temperaturze +2 do +4°C w ciągu 5 — 7 dni. Słoninę przeznaczoną do produkcji wędlin trwałych solimy czystą solą biorąc 3 kg soli na 100 kg słoniny, nacierając każdy kawałek słoniny ze wszystkich stron i układając je ściśle w kadziach lub basenach. Słoninę solimy w temperaturze + 2 do + 4 °C przez 12 dni. Co 4 dni przekładamy słoninę w ten sposób, aby kawałki, które były na dole, znalazły się na górze i odwrotnie. Peklowanie mokre. Peklowanie mokre polega na zalaniu mięsa solanką, albo na wprowadzeniu solanki do mięśni. Przy peklowaniu domięśniowym wprowadza się solankę do mięśni za pomocą szprycy, to jest pompy ssąco-tłoczącej, zakończonej wężem gumowym, na którym osadzona jest igła. Igła ta ma dużo otworów, przez które wstrzykiwana solanka dostaje się do mięśni pod ciśnieniem. Wstrzykiwanie przeprowadza się w ten sposób, aby nie porozrywać mięśni. Złe wykonanie wstrzykiwania obniża jakość i trwałość wędlin. Wstrzykiwanie dotętnicze jest sposobem najlepszym. Ma ono tę zaletę, że solankę wprowadzamy do mięśni szynki lub łopatki nie przez kłucie mięśni igłą, lecz przez naczynia krwionośne — tętnice, przez co uzyskujemy równomierne rozprowadzenie solanki. Do nastrzykiwania dotętniczego stosuje się specjalne aparaty. Przy peklowaniu mokrym bardzo ważna dla smaku wędlin jest jakość wody, tzn. czy jest ona twarda czy miękka. Najlepsza jest woda miękka. Gdyby jednak okolica, w której znajduje się fabryka, nie miała innej wody jak twardą, należy wodę zmiękczyć przez gotowanie. Przy peklowaniu mokrym otrzymujemy produkt bardziej soczysty, kruchy i delikatny w smaku oraz o bardzo ładnym kolorze mięsa, ale mniej trwały. Zakończenie Aby rozszerzyć swe wiadomości po wykorzystaniu tej książki, czytelnik może wziąć do ręki inne książki, które opisują sprawy i czynności blisko związane z zawodem wykonywanym. Do książek, które najbliżej łączą się z zainteresowaniami czytelnika, należą następujące książki wydane przez Państwowe Wydawnictwa Techniczne i przez Wydawnictwo Przemysłu Lekkiego i Spożywczego. Książka J. Kochanowskiego - - Utrzymywanie czystości w zakładach mięsnych. Książka ta mówi o czystości i znaczeniu jej utrzymywania przy pracy dla zdrowia ludności i dla zachowania wartości produktów wytwarzanych w rzeźniach, przetwórniach itp. Książka J. Grzegorzewicza — Podział tusz zwierząt rzeźnych. Książka ta zawiera opis budowy ciała zwierząt, w zakresie potrzebnym pracownikowi przemysłu mięsnego i opis podziału tusz zwierząt rzeźnych na części zasadnicze i elementy przeznaczone do przetwórstwa i obrotu. Książka M. Misztala -- Ubój i obróbka poubojowa. W książce tej opisana jest technika uboju i wstępnej obróbki zwierząt rzeźnych. Książka W. Poszepczyńskiego i J. Rybickiego — Solenie i peklowanie mięsa. Książka ta opisuje szczegółowo surowce używane przy soleniu i peklowaniu oraz sposoby solenia i peklowania, stosowane przy produkcji przetworów mięsnych. Oprócz tych, jest dużo innych książek do przeczytania z zakresu przemysłu mięsnego. Opracowanie: Maxell Pisownia oryginalna. -

Ty chwalipięto.

-

Musze zmienić stacjonarnego kompa. Co polecacie? Maszyna powinna być raczej mocna + monitor.

-

Warto także sprawdzić sól. Niedawno Koleżanka EAnna ważyła dwa, czy trzy rodzaje soli i wyniki były bardzo interesujące.

-

Przestrzeganie (ścisłe) wytycznych w tabelach + dobry surowiec + higiena + parametry peklowania, muszą skutkować dobrym wyrobem. Próg słoności, jak pisał mój przedmówca, musisz wypracować sam. Przy pomocy tabel i smaku osiągniesz go już maksymalnie przy trzecim podejściu.

-

KarKan, jest na forum Kolega Kordas. Posiada sieć sklepów w których działają wędzarnie tak, że klient może zamawiać sobie kiełbaskę wg życzenia. Próbowałem się do niego dodzwonić, ale chyba jest za granicą. Jeśli tylko złapiemy kontakt, na pewno pomoże.

-

Z górnych półek, mimo podłożonych ręczników, może kapać na mięso umieszczone niżej. Poza tym, o ile wiem, nie ma tam możliwości wyłączenia grzałki. Do Kolegi Osid'a: jeśli obniżysz temperaturę peklowania do ok. 0 st.C, to proces ten zostaje zahamowany i nie musisz wtedy odlewać solanki.

-

Tradycja II. Przygotowanie mięsa do produkcji wędlin. Rok 1954.

Maxell odpowiedział(a) na Maxell temat w Polska tradycja masarska

Rozdział IV ODDZIELANIE MIĘSA OD KOŚCI — TRYBOWANIE 1. Gdzie i jakimi narzędziami przeprowadzamy trybowanie Oddzielanie mięsa od kości — trybowanie — przeprowadzamy w tym samym pomieszczeniu, w którym dokonaliśmy rozbioru. Narzędziami, którymi będziemy się posługiwać przy trybowaniu mięsa, są (rys. 9): nóż — trybownik, musak (stalka), piłka ręczna lub mechaniczna, dłuto, topór. Wszystkie te narzędzia muszą być ostre i zupełnie czyste. Będziemy pamiętać, że na pracowniku trybującym mięso leży duża odpowiedzialność. Od dobrej pracy tego pracownika zależy należyta wydajność klas mięsnych, otrzymywanych podczas sortowania. Niedokładne trybowanie powoduje stratę cennych kilogramów mięsa, potrzebnych do produkcji wędlin wysokogatunkowych. 2. Trybowanie części półtusz wieprzowych Przed przystąpieniem do trybowania części otrzymanych z rozbioru połówek wieprzowych oddzielamy te części, które przeznaczamy na wędliny w całości. Do wędlin zaliczamy nie tylko różnego typu kiełbasy, lecz również produkty mięsne w jednym kawałku — wędzonki a mianowicie: szynki i łopatki wędzone i gotowane, polędwice wędzone, balerony wędzone i gotowane, boczki wędzone i gotowane, golonki wędzone itp. Części mięsa, które przeznaczamy do tego asortymentu wędlin, muszą pochodzić ze sztuk młodych, dobrze umięśnionych, o niezbyt silnym przetłuszczeniu śródmięśniowym i międzymięśniowym i o jędrnej konsystencji mięsa. Nie należy przeznaczać do tych wędlin części pochodzących ze sztuk starszych, macior, późnych kastratów i sztuk o silnym przetłuszczeniu śródmięśniowym i międzymięśniowym oraz części o bardzo ciemnej barwie mięsa. Wędliny tego typu powinny mieć delikatny smak, jasnoróżową barwę mięsa na przekroju, która może być osiągnięta tylko przy starannym doborze surowca. Niektóre z tych wędlin peklujemy wraz z kośćmi, a wykrawanie kości następuje dopiero po peklowaniu, przed oddaniem do wędzenia lub gotowania. Wykrawanie kości z mięsa peklowanego Szynka peklowana. Z szynki peklowanej oddzielamy kości miednicy (krokówkę), po czym wykrawamy kość udową bez rozcinania mięśni. Przeprowadzamy to w następujący sposób: Szynkę ustawiamy na stolnicy stawem kolanowym do góry, Lewą ręką obejmujemy mięśnie tego stawu i odciągamy do dołu, prawą zaś podcinamy przyczepy mięśni. Po odcięciu przyczepów mięśni mięso oddzielamy od kości w ten sposób, aby po wyjęciu kości było jak najmniej zacięć i aby otwór po kości był jak najmniejszy. Używamy do tej czynności specjalnego narzędzia - dłuta, którym odbijamy mięso od kości. Dłuto ustawiamy stroną wklęsłą do kości i powolnymi, krótkimi ruchami posuwamy dłuto po kości aż do dokładnego oddzielenia od niej mięsa. Kość wyjęta za pomocą dłuta pozostawia po sobie mały otwór w szynce, a mięśnie nie są pocięte i postrzępione. W czasie odbijania szynkę trzymamy ciągle w tej samej pozycji — stawem kolanowym do góry. Po odbiciu mięśni szynkę kładziemy główką kości udowej, zwróconą do wykrawającego. Końcem trybownika odcinamy przyczepy mięśni koło główki (tzw. podrobienie główki). Po tej czynności ujmujemy lewą ręką kości w miejscu ich połączenia w staw kolanowy i lekko przekręcając pomagamy sobie w obrabianiu główki aż do chwili jej odcięcia i wyjęcia z szynki. Kość należy wyjąć z szynki wraz z rzepką kolanową (jabłkiem). Łopatka peklowana. Przy wykrawaniu kości ramiennej z łopatki peklowanej (barkowej) nie rozcina się mięśni. Wykrawanie wykonujemy w następujący sposób: po oddzieleniu kości przedramienia i kości łopatkowej „podrabia się" główkę kości ramiennej od strony golonki; po podcięciu przyczepów - również przy użyciu dłuta — odbija się mięśnie od kości, następnie ujmując lewą ręką za główkę kości od strony już podciętej prawą ręką podcina się główkę kości ramiennej od strony łopatki. W celu ułatwienia podcinania należy trzymaną kość wypychać jednocześnie przekręcając ją, aby umożliwić łatwiejsze i dokładniejsze odcinanie nożem przyczepów mięśni. Kości ze wszystkich innych części wykrawa się podobnie jak z surowca przeznaczonego na wędliny z mięsa rozdrobnionego. Trybowanie części mięsa świeżego, przeznaczonych na wędliny Szynka Okrawamy przede wszystkim tłuszcz, który otacza szynkę wraz ze skórą. Zdjęcie tłuszczu musi być bardzo staranne, gdyż ułatwia to później sortowanie mięsa. Oddzielamy nożem mięśnie przyczepione do kości miednicy. Przystępujemy do wykrojenia kości z szynki rozpoczynając od kości miednicy. W tym celu okrawamy stronę wewnętrzną miednicy z mięśni prowadząc nożem skośne cięcia po krawędzi kości. Przecinamy więzadla w stawie biodrowym, po czym lewą ręką odciągamy kość miednicy, a prawą jednocześnie podcinamy mięśnie aż do oddzielenia kości od szynki. 5. Wyjmujemy kość udową i kości goleni razem przez przecięcie mięśni po stronie przyśrodkowej szynki, przy czym cięcia prowadzi się w możliwie najcieńszych warstwach nad kośćmi i po błonach omięsnych. Praktycznie można to przeprowadzić w następujący sposób: pozostały kawałek polędwiczki podrywamy lekko, aby nie urwać, a w miejscu zrośnięcia polędwiczki z szynką wbijamy trybownik i ukośnym cięciem przecinamy mięśnie szynki. Sposób ten ma tę zaletę, że cięcie to dzieli szynkę akurat na błonie omięsnej. 6. Ostatnią czynnością jest usunięcie z szynki rzepki kolanowej (jabłka). Z szynek otrzymujemy mięso klasy I, II, III i IV, a w przypadku przekrwienia — mięso klasy V. O podziale na te klasy będziemy mówić nieco dalej. Mięso wszystkich tych klas przeznacza się do produkcji kiełbas. Otrzymany z rozbioru szynek tłuszcz przeznaczamy w części do topienia, a w części do produkcji kiełbas jako tłuszcz twardy. Łopatka (plecówka, plecko, szynka przednia). 1. Oddzielamy tłuszcz zewnętrzny wraz ze skórą. Układamy łopatkę na stolnicy tak, aby kość łopatkowa była zwrócona stroną przyśrodkową do góry i prowadzimy cięcia od kości przedramienia i dalej — od kości ramienia — po przedniej i tylnej krawędzi łopatki. Odcinamy kość łopatkową w stawie barkowym, zdejmujemy przylegające do niej mięso, po czym uwalniamy główkę kości łopatkowej od przyczepów mięśni. Przy uwalnianiu główki lewą ręką mocno naciskamy koniec kości łopatkowej, co ułatwia nam podcinanie przyczepów mięśni oraz wyrwanie kości łopatkowej z mięsa. 4. Wyrwaną kość dokładnie okrawamy z pozostałego na niej mięsa. 5. Usuwamy następnie kości tj. kości przedramienia i ramienia, przez odcięcie od nich przylegających mięśni. Z łopatki otrzymujemy mięso klasy I, II, III, i IV i w przypadku przekrwienia -- również mięso klasy V. Wszystkie mięsa przeznaczone są do produkcji kiełbas. Tłuszcz otrzymany z rozbioru łopatki przeznaczamy do produkcji kiełbas jako tłuszcz twardy. Schab. Ze schabu wykrawamy polędwicę (rys. 28), którą odcinamy trybownikiem od żeber, po czym bierzemy duży nóż „dziewiątkę" i jego końcem oczyszczamy guzki żebrowe. Oczyszczenie guzków żebrowych pozwala dokładniej odciąć trybownikiem mięśnie od kręgów i ich wyrostków. Po oddzieleniu polędwicy dokładnie okrawamy kości schabowe z przylegających do nich mięśni przyczepionych do żeber. Wykrojoną polędwicę ze sztuk młodych przeznaczamy w całości do produkcji polędwicy wędzonej. W przypadku gdy polędwica pochodzi ze sztuk starych, kroimy ją w kawałki i przeznaczamy do produkcji kiełbas jako mięso klasy I. Karkówka. Z karkówki wykrawamy kości (rys. 30 i 31) przez stopniowe i dokładne odcinanie przyczepów mięśni od kości. Wykrojone kości z karkówki powinny pozostać połączone. Mięso otrzymane z wykrojonej karkówki przeznacza się - w zależności od potrzeby — albo do produkcji baleronów, albo do produkcji kiełbas, po posortowaniu na klasy II, III i IV. Biodrówka. Biodrówkę kładziemy na stolnicy mięsem na dół, a kośćmi krzyżowymi i ogonowymi do góry, i uwalniamy przylegające do nich mięśnie. Następnie odwracamy biodrówkę przepołowionymi kręgami do stolnicy i odcinamy mięso z guza biodrowego. Pozwala nam to na czyste oddzielenie mięsa od kości. Z wykrojonych mięśni biodrówki otrzymujemy mięso klasy l i IV. Głowa. Głowę kładziemy stroną przeciętą do stolnicy i oddzielamy tkankę mięsno-tłuszczową (maskę) przez stopniowe podcinanie rozpoczynając od czoła, po czym prowadzimy nóż po brzegu przeciętych kości głowy aż do ryjka. Następnie odcinamy cały ryjek i mięsień szczęki dolnej (żuchwy) i dalej podcinamy pod górę znowu do czoła oddzielając dokładnie mięso od kości. Oddzielona maska i mięso chude powinno stanowić jedną całość. Maski przeznacza się do produkcji wyrobów wędliniarskich. Żeberka. Żeberka trybujemy przez stopniowe wycinanie mięśni międzyżeberkowych. Mięso otrzymane z trybowania żeberek przeznaczamy do produkcji kiełbas jako mięso klasy III. Zasadniczo żeberek nie trybujemy, lecz przeznaczamy je do produkcji żeberek wędzonych. Golonka. Trybowanie golonki nie nastręcza trudności, gdyż nie ma przy tej czynności żadnych zawiłych połączeń kości. Pamiętać jednak należy, aby wytrybowana golonka stanowiła jedną całość. Wytrybowaną golonkę dzielimy na mięso, tłuszcz i skórę. Mięso z golonki przeznacza się do produkcji kiełbas jako mięso klasy IV, tłuszcz - do produkcji wędlin jako tłuszcz drobny. Boczek. Z boczku wykrawamy pozostałe chrząstki żebrowe. Wykrojenie chrząstek musi być dokonane cięciami płaskimi, aby nie zepsuć boczku. Boczek powinno się przeznaczać do produkcji boczku wędzonego. Podgardle. Z podgardla zdejmujemy skórę i wykrawamy gruczoły chłonne. Oskórowane podgardle przeznacza się jako tłuszcz twardy do produkcji kiełbas. Pachwina. Pachwinę dzielimy na tłuszcz, mięso i skórę. Mięso przeznacza się do produkcji kiełbas jako mięso klasy II. Tłuszcz przeznacza się do wytopienia lub do produkcji serdelków i kiszki pasztetowej. 3. Trybowanie części półtusz i ćwierci wołowych Trybowanie ćwierci wołowych przebiega nieco inaczej z uwagi na to, że mięso otrzymane z rozbioru przeznacza się w całości do produkcji wędlin z mięsa rozdrobnionego. Tylna ćwierć. Udziec (zad, kuła). 1. Oddzielamy kości goleni (giczy) robiąc cięcie nożem po brzegach kości goleni i odcinając mięśnie od kości, a następnie przecinając więzadła łączące kości w stawie kolanowym oddzielamy połączone kości goleniowe od udźca. 2. Oddzielamy kości miednicy (krokówkę). Od strony wewnętrznej kości dokładnie oddzielamy mięso i pozostały łój, po czym piłką przepiłowujemy kość miednicy w odległości trzech palców od stawu biodrowego. Wykrawamy przede wszystkim przepiłowany odcinek kości biodrowej, po czym usuwamy resztę kości miednicy okrawając stronę przyśrodkową kości z mięśni udźca, tak aby kość była zupełnie pozbawiona mięsa. Następnie przecinamy więzadła stawu biodrowego, lewą ręką odciągamy kość miednicową od mięśni udźca, prawą ręką jednocześnie odcinamy mięśnie tuż przy kości aż do oddzielenia jej od udźca. 3. Jako ostatnią wykrawamy kość udową wraz z rzepką kolanową. W tym celu przecinamy mięśnie od strony wewnętrznej prowadząc nożem możliwie w najcieńszych warstwach nad kośćmi i po błonach omięsnych. Wytrybowane kości muszą być zupełnie pozbawione mięsa. Z rozbioru udźca otrzymuje się mięso klasy I, III, IV, VI oraz łój. Łojówka. Z łojówki ułożonej stroną zewnętrzną na stolnicy (rys. 32) oddzielamy dokładnie mięso od kości pokrzepu i wyrostków poprzecznych kręgów lędźwiowych, po czym lekko nacinamy mięśnie pomiędzy wyrostkami kręgów lędźwiowych. Następnie kładziemy łojówkę przepołowionymi kręgami na stolnicy i odcinamy mięśnie od wyrostków poprzecznych i ościstych. Z rozbioru łojówki otrzymuje się mięso klasy I, III, IV, VI oraz łój. Przednia ćwierć Łopatka (plecówka). 1. Z łopatki ułożonej stroną wewnętrzną na stolnicy odcinamy dokładnie przyczepy mięśni od główki i grzebienia okolicy szyjki kości łopatkowej, co ułatwia wyrwanie kości łopatkowej z mięsa. 2. Odwracamy łopatkę i wykonujemy podłużne cięcia możliwie po omięsnej wzdłuż kości przedramienia i ramienia oraz dalej po przedniej i tylnej krawędzi kości łopatkowej. 3. Naciskając lewą ręką górny koniec kości łopatkowej odcinamy w stawie barkowym kość łopatkową zdejmując przylegające do niej mięso, uwalniamy główkę kości łopatkowej z mięśni i wyrywamy ostatecznie tę kość z mięsa. 4. Po wyrwaniu łopatki wykrawamy pozostałe kości przedramienia i ramienia przez dokładne odcinanie mięśni od kości. W czasie oddzielania należy unosić kości ramienia lewą ręką do góry. Część żebrowa. Część żebrową trybujemy w całości. 1. Kładziemy ją stroną zewnętrzną na stolnicy i oddzielamy wyrostki ościste kręgów piersiowych odłamując je od kręgów przez uderzenie tępą stroną topora. Odcinamy od żeber mięsień przepony brzusznej, po czym nacinamy tkankę łączną po obu brzegach każdego żebra cięciem ukośnym od nasady górnej żeber w dół do ich części chrząstkowej. Robimy poprzeczne cięcie tkanki łącznej żeber wzdłuż miejsc zrostu części żeber kostnych z chrząstkowymi i odłamujemy mostek od części kostnych żeber. Po wyłamaniu mostka, jeżeli przód części żebrowej jest lekki, unosimy go do góry i opierając się jedną ręką o żebra, drugą ciągnąc mostek do dołu — wyrywamy żebra z mięsa. Przy ćwierciach cięższych, pochodzących ze sztuk starszych, oddzielając mięso od żeber posługujemy się toporem odbijając tępą jego stroną płat mięsny od żeber. Oddzielamy mięso od części grzbietowej przez stopniowe i dokładne wykrawanie kręgów piersiowych. Po oddzieleniu kręgów wraz z żebrami wykrawamy pozostałe w mięsie kości mostka i chrząstki żebrowe. Wykrojone kości powinny być całkowicie pozbawione mięsa. Kark (szyjka). Trybowanie karku jest dość trudne, gdyż ma on skomplikowaną budowę, dlatego kark najlepiej jest trybować w całości pozostawiając kości w ich naturalnym połączeniu oraz stopniowo i dokładnie odcinając od nich mięso. Z rozbioru przodu otrzymujemy mięso wszystkich klas. 4. Trybowanie cielęciny i baraniny Udziec (kulka). Udziec układamy zewnętrzną stroną do stołu. Trybujemy kość goleniową robiąc cięcie po brzegach kości i oddzielając mięśnie; następnie przecinamy staw kolanowy i oddzielamy kość od udźca. Odwracamy udziec tak, aby kość miednicy była zwrócona do wykrawającego, i przystępujemy do wykrawania jej. Odcinamy mięso przylegające do kości od strony wewnętrznej. Następnie prowadzimy cięcia po brzegach kości, przecinamy staw biodrowy, ujmujemy kość miednicy lewą ręką i odciągamy ją, a prawą ręką podcinamy mięśnie nożem aż do oddzielenia kości od udźca. 3. Wyjmujemy kość udową. Przecinamy mięśnie, przy czym przecięcie musi być przeprowadzone po błonach omięsnych, i wykrawamy kość wraz z rzepką kolanową. Łopatka. Łopatkę kładziemy stroną wewnętrzną na stolnicy. Wykrawamy kości prowadząc po stronie przyśrodkowej podłużne cięcia w miarę możności po omięsnych wzdłuż kości przedramienia, kości ramiennej i dalej po tylnej krawędzi kości łopatkowej. Z kolei przecinamy staw barkowy przy połączeniu z kością barkową zdejmując przylegające mięso. Przy wykonaniu tej czynności lewą ręką naciskamy zakończenie kości łopatkowej. Następnie uwalniamy główkę kości łopatkowej od przyczepów mięśni i opierając się lewą ręką o kość ramienia — prawą ostatecznie wyrywamy kość z mięsa. Po wyrwaniu kości łopatkowej wykrawamy z łopatki pozostałe kości, tj. kość przedramienia i ramienia, przez odcięcie od nich nożem przyległych mięśni od strony zewnętrznej. Przy wyjmowaniu kości należy zwracać uwagę, aby cięcia były prowadzone w miarę możności po błonach omięsnych i aby kości były dokładnie pozbawione mięsa. Trybowanie przodu nie przepołowionej tuszy cielęcej Przede wszystkim nacinamy nożem po stronie wewnętrznej tkankę łączną i mięsną wzdłuż kręgów piersiowych w miejscu połączenia ich z żebrami. Czynność tę wykonujemy z jednej strony kręgosłupa; oddzielamy tym sposobem partię żebrową wraz z przylegającym mięsem od rozbieranej części. Z oddzielonej części usuwamy żebra nacinając w dolnej części po wewnętrznej stronie przylegające tkanki, tak aby podczas wyłamywania mostka żebra kostne mogły z łatwością wyjść z mięsa. Następnie nacinamy tkankę łączną po stronie wewnętrznej każdego z żeber, po czym wyrywamy żebra z mięsa każde oddzielnie lub jednocześnie wszystkie razem. Po wyjęciu żeber wykrawamy z mięsa kości mostka wraz z częściami chrząstkowymi żeber. W ten sam sposób usuwamy kości z drugiej strony części żebrowej, lecz nie jest konieczne oddzielenie żeber od kręgosłupa przed wykrawaniem. Po usunięciu żeber wykrawamy kręgi grzbietowe z całego rozbieranego odcinka, tj. lędźwiowego i piersiowego. Kark cielący. Kark cielęcy najwygodniej wykrawać nie przepołowiony; można przez kręgi szyjne przełknąć pręt metalowy lub musak i wyprostować kark, co ułatwi okrawanie mięsa z kości. Mięso z karku okrawamy przez stopniowe podcinanie przyczepów mięśni karkowych od kręgów szyjnych i ich wyrostków. Wykrojone kości powinny być całkowicie pozbawione mięsa. Baranina. Tusze baranie trybujemy w ten sam sposób jak tusze cielęce. 5. Przygotowanie mięsa mrożonego przeznaczonego na wędliny Do produkcji wędlin oprócz mięsa świeżego używamy również mięsa mrożonego. Rozmrażanie mięsa do produkcji wędlin musi przebiegać wolno, aby soki mięsne, powstałe przy rozmrażaniu, mogły być ponownie wchłonięte przez mięso. Mięso musi być rozmrożone przynajmniej do temperatury + 4 °C. Mięso całkowicie rozmrożone, jeżeli jest w tuszach, półtuszach lub ćwiartkach, poddajemy rozbiorowi i trybowaniu w taki sam sposób jak mięso świeże. Sklasyfikowane mięso poddaje się z kolei procesowi peklowania. Mięso mrożone nie powinno być przeznaczane do produkcji wędzonek oraz wędlin trwałych. „Uwaga. Pisownia oryginalna”. -

Oczywiście. Podstawowe ociekanie połączone jest zazwyczaj ze wstępnym osuszaniem powierzchni.

-

Powiem Ci na podstawie naszych ustaleń na rzecz SDM, że jeśli kupujesz mięso w ubojni i nie handlujesz, nikogo to nie obchodzi. Jeśli zaczynasz handlować, to warto mieć działalność agroturystyczną z możliwością robienia własnych posiłków.

-

KarKan, nie wiem, gdyż nigdy nie handlowałem takim towarem. Myślę, że na forum są ludzie, którzy zajmują się takową działalnością i udzielą nam wyjaśnień.

-

Pewnie musisz zgłosić do sanepidu, gdyż handlujesz. Weterynaria odpada, jeśli masz kwity, że mięso pochodzi z legalnego źródła i jest badane.

-

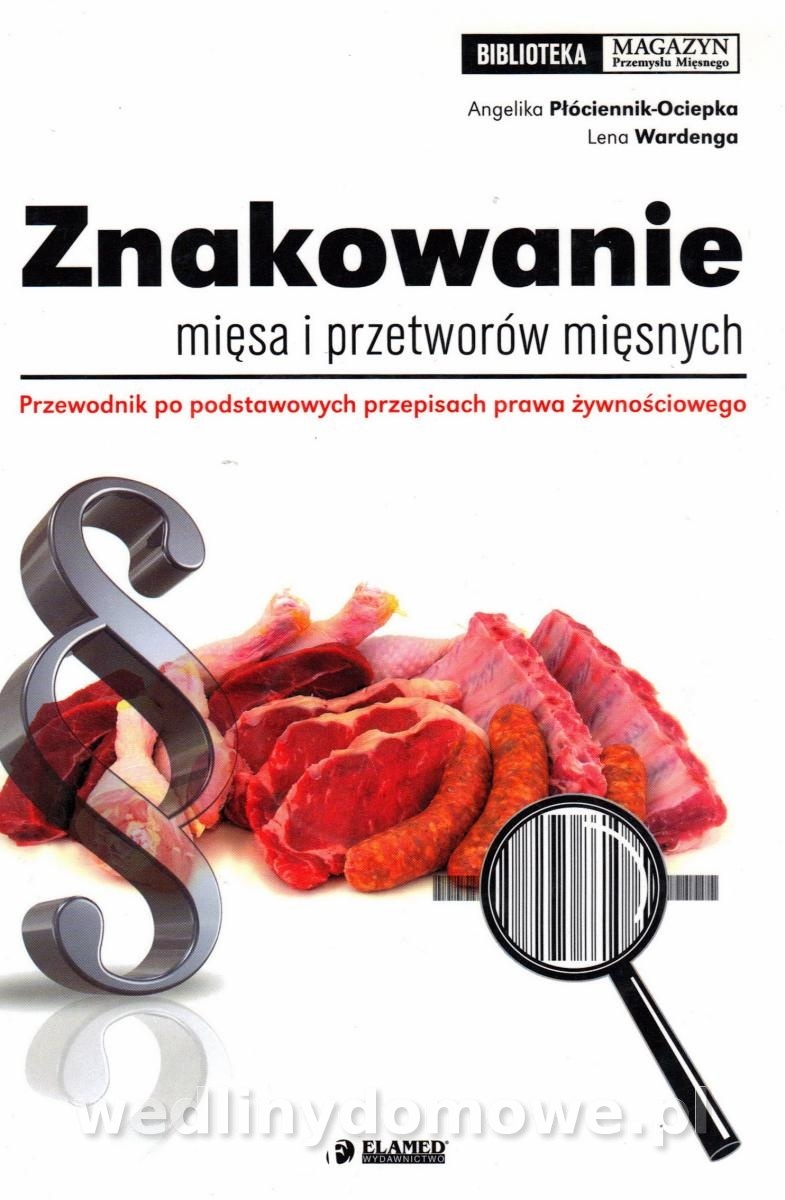

Znakowanie mięsa i przetworów mięsnych

Maxell odpowiedział(a) na Maxell temat w Technologia dla zaawansowanych

Okładka książki i spis treści: SPIS TREŚCI: Wprowadzenie Rozdział I PAKIET HIGIENICZNY................................... 11 Przepisy ogólne prawa żywnościowego............ 14 Higiena środków spożywczych........................ 17 Rozdział II PRODUKTY POCHODZENIA ZWIERZĘCEGO....... 23 Uwarunkowania Ustawy o produktach pochodzenia zwierzęcego 23 Wymagania weterynaryjne dla produktów pochodzenia zwierzęcego 27 Wymagania weterynaryjne............................. 31 1. Znakowanie mięsa mielonego i surowych wyrobów mięsnych w zakresie wymagań weterynaryjnych............. 38 2. Wymagania weterynaryjne przy produkcji świeżego mięsa z bydła, świń, owiec, kóz i domowych zwierząt jednokopytnych, umieszczanego na rynku 43 3. Znakowanie umieszczanego na rynku mięsa z bydła, świń, owiec, kóz i domowych zwierząt jednokopytnych, w zakresie wymagań weterynaryjnych 47 4. Wymagania weterynaryjne w zakresie sposobu znakowania mięsa drobiowego 54 Rozdział III PODSTAWOWE ZAGADNIENIA Z ZAKRESU WYMAGAŃ ZDROWOTNYCH I ZNAKOWANIA ŻYWNOŚCI........................... 59 Znakowanie żywności................................... 66 Znakowanie środków spożywczych.................. 68 Rozdział IV TOWARY PACZKOWANE I ODPADY OPAKOWANIOWE 81 Towary paczkowane...................................... 81 Odpady opakowaniowe................................. 86 Rozdział V ORGANY KONTROLNE................................... 93 Inspekcja Weterynaryjna............................... 93 Państwowa Inspekcja Sanitarna.................... 101 Inspekcja Jakości Handlowej Artykułów Rolno-Spożywczych 110 Inspekcja Handlowa.................................... 117 Słownik pojęć prawa żywnościowego.............. 125 Wykaz wykorzystanych aktów prawnych Płyta: -

To są wędzarnie typu TEXAS, produkcji naszego Kolegi z forum. Mają umywalkę, zbiornik z wodą i butlę gazową oraz mini kuchenkę.

-

Zakupiłem właśnie książkę - przewodnik "Znakowanie mięsa i przetworów mięsnych" autorstwa: Angeliki Płóciennik-Ociepka i Leny Wardenga. Do książki dołączona jest płyta zatytułowana: "Znakowanie mięsa i przetworów mięsnych. Przewodnik po podstawowych przepisach prawa żywnościowego". Jeśli byli by chętni, to zamieszczę płytę na naszym koncie RapidShare.

-

Kurs podstawowy nr 5/14 w Łazach w dn. 27.06-29.06.2014 r.

Maxell odpowiedział(a) na Maxell temat w KURSY - archiwalne

Organizacja takiego kursu wiąże się z wieloma czynnikami. Ze swej strony staramy się dopiąć wszystko na ostatni guzik. Co z tego, skoro nie zgłaszają się chętni? Przecież właściciel gospodarstwa mógłby w te nasze zarezerwowane terminy "wrzucić" jakąś inną, dochodową imprezę. Podczas najbliższego spotkania dot. organizacji I OMAWW (I Ogólnopolskie Mistrzostwa Amatorskiego Wyrobu Wędlin) w Łazach, omówimy ten temat, choć nie ukrywam, że jestem za przystopowanie kursów na dłuższy czas oraz wprowadzeniem zmian organizacyjnych. -

Myślę, że chodzi tutaj o próby z wykorzystaniem solanki azotanowej. Podobne działanie ma ciepłe powietrze. Pisałem już o tym kilka razy. Kiedyś rozmawiałem ze starym technologiem mięsa. Podpowiedział mi, jak można szybko upeklować mięso bądź sprawdzić, czy dana partia nadaje się do peklowania. Wystarczy pokrojone mięso dokładnie wymieszać z odważona ilością peklosoli, ubić w naczyniu, przykryć jakąś ściereczką i umieścić w temperaturze pokojowej na ok. 4-6 godz. Kolor jaki w tym czasie osiągnie mięso, będzie kolorem docelowym. Właśnie tak można w warunkach domowych sprawdzić przydatność mięsa do produkcji kiełbas, czy wędzonek. Do takich prób można wziąć kilka kawałków mięsa.

-

Tradycja IV. Wędzenie przetworów mięsnych. 1953 r.

Maxell opublikował(a) temat w Polska tradycja masarska