-

Postów

46 205 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

KIEŁBASA BIAŁA surowa i parzona Popularną grupą produkowanych wyrobów mięsnych są kiełbasy wytwarzane z surowca mięsnego i tłuszczowego odpowiednio wyrobionego z dodaną wodą. Proces uwodnienia zachodzi w czasie mieszania lub kutrowania. Wyprodukowane z tak przygotowanego farszu mięsnego kiełbasy o relatywnie dużym stopniu uwodnienia określane są terminem kiełbas napęcznionych, zaliczanych do grupy wyrobów niepodsuszanych. Specyficznymi asortymentami z tej grupy towarowej są średnio rozdrobnione kiełbasy białe surowe i parzone, które wytwarza się z surowca nie poddanego wcześniej zabiegom zmieniającym jego właściwości fizyczno-histologiczne. Cechą charakterystyczną tych kiełbas jest brak w toku ich produkcji fazy wędzenia, a proces peklowania stosowany jest tylko w ograniczonym zakresie. Kiełbasy białe charakteryzują się tym, że w procesie ich wytwarzania nie występuje powszechnie stosowany w produkcji prawie wszystkich pozostałych średniorozdrobnionych kiełbas, zabieg wędzenia, a dodatek środków peklujących w postaci azotynu sodu jest praktykowany w bardzo ograniczonym zakresie. Również udział w produkcji tej grupy wyrobów dodatków funkcjonalnych, ma niezbyt duże zastosowanie. Substancje te są stosowane jedynie po uprzednim skorelowaniu ich ilości i rodzaju z surowcowymi składami recepturowymi, których zmienność wynika z zapotrzebowania rynku konsumenckiego na różnego typu kiełbasy białe. W praktyce produkcyjnej kiełbasy te wytwarza się najczęściej w wariancie parzonym lub zdecydowanie rzadziej w postaci surowej i o różnym stopniu uwodnienia. Kiełbasy białe surowe, mimo że należą do surowych wyrobów mięsnych, mogą być produkowane z dodatkiem azotynu sodu, co sprzyja w pewnych uwarunkowaniach poprawie ich trwałości. Wspólną cechą charakterystyczną wszystkich produkowanych kiełbas białych jest zaliczanie ich do grupy wyrobów niepodsuszanych. Surowcowe składy recepturowe Podstawowym, powszechnie stosowanym surowcem do produkcji kiełbasy białej jest drobne mięso wieprzowe wolne od wad jakościowych i charakteryzujące się naturalnym przebiegiem procesu glikolizy (mięso RFN, czyli red, firm, normal) w poszczególnych klasach jakościowych: mięso klasy I - mięso chude o zawartości tłuszczu do 15%,mięso klasy II - mięso tłuste o zawartości tłuszczu do 40%,mięso klasy III - mięso ścięgniste.Wzajemne proporcje poszczególnych klas wieprzowego mięsa drobnego w tradycyjnym i ramowym ujęciu recepturowym kształtują się następująco: klasa I - 20%,klasa II - 70%,klasa III - 10%.W przypadku produkowania kiełbasy białej klasyfikowanej jako produkt marki premium praktykuje się w składzie recepturowym zwiększony udział - nawet 70% - mięsa wieprzowego klasy I pozyskiwanego z mięśni szynek, a wieprzowinę klasy III zastępuje się okazjonalnie ścięgnistą wołowiną klasy II. W tym drugim przypadku, kiełbasę białą klasyfikuje się wówczas jako wyrób wieprzowy z dodatkiem mięsa wołowego. Składy recepturowe kiełbas białych produkowanych na bazie mięsa wieprzowego, są w praktykach produkcyjnych wytwarzane w oparciu o różne modyfikacje ich składów surowcowych, co prowadzi do zmian wzajemnych proporcji używanych do produkcji surowców. Biorąc pod uwagę takie praktyki ramową recepturę surowcową kiełbasy białej można przedstawić następująco: mięso wieprzowe (klasa II A) o zawartości tłuszczu ok. 20% - 40 - 70%,mięso wieprzowe (klasa II B) o zawartości tłuszczu do 60% - 20 - 40%,mięso wieprzowe ścięgniste (klasa III) -10 - 20%.Dla obniżenia kosztów wytworzenia kiełbasy białej praktykuje się niekiedy dodatek wieprzowej emulsji skórkowej na poziomie 5-10%, którą zastępuje się głównie mięso ścięgniste (klasa III). Taki wariant recepturowy stosowany jest w produkcji kiełbasy białej popularnej. Kiełbasy białe produkuje się również wykorzystując surowce drobiowe, pozyskiwane od drobiu grzebiącego. Szczególnie doskonałymi surowcami do produkcji kiełbas białych marki premium, są mięsa jasne pochodzące z kurczęcych lub indyczych mięśni piersiowych, względnie mięso drobne ze skrzydeł. Składy recepturowe oparte na mięsie drobiowym mogą być ponadto uzupełniane mięsem wieprzowym klasy II B w ilości 20-30% składu surowcowego. Tak wyprodukowana kiełbasa biała jest traktowana jako wyrób drobiowy z dodatkiem mięsa wieprzowego. W przypadku wytwarzania kiełbasy białej drobiowej dobrym rozwiązaniem jest uwzględnienie w jej składzie surowcowym również mięsa pochodzącego z mięśni udowych drobiu grzebiącego lub nawet dodatku skórek drobiowych. W praktyce daje to przy odpowiednim uwodnieniu możliwość wyprodukowania drobiowej kiełbasy białej o dobrych wyróżnikach jakościowych, takich jak: soczystość, konsystencja i związanie. Wytwarzając kiełbasy białe drobiowe można także wykorzystywać do ich produkcji mięso odkostnione mechanicznie (około 20% składu surowcowego) otrzymywane na drodze separacji nisko- lub wysokociśnieniowej. W tym drugim przypadku otrzymany wyrób trzeba jednak zdecydowanie traktować jako kiełbasę białą popularną. Niezbędnym czynnikiem warunkującym wyprodukowanie kiełbasy białej parzonej lub surowej o dobrej jakości jest dodatek wody technologicznej w ilości przewidywanej recepturowym składem surowcowym. W praktyce wynosi on najczęściej 10-40% w stosunku do surowca mięsno-tłuszczowego. Dodatek wody przekraczający poziom 15% wymaga już jednak równoczesnego dodatku składników uzupełniających, które wspomagają związanie dodanej wody przez białka mięśniowe (dozwolone przepisami stabilizatory i regulatory kwasowości) bez obniżenia jakości produkowanej kiełbasy białej. Po przekroczeniu poziomu dodanej wody wynoszącego 25% uzasadniony wydaje się natomiast dodatek substancji wiążących wodę (białka niemięsne, błonniki pokarmowe, skrobie). Proces produkcyjny kiełbas białych Przygotowanie farszu wędlinowego Dobierając jakościowo surowiec do produkcji kiełbasy białej surowej lub białej parzonej natęży zwrócić uwagę na jego stan i stopień zaawansowania przemian poubojowych. Mięso powinno być w trakcie postępującego dojrzewania i charakteryzować się wartością pH wynoszącą 5,8-6,2. Dobór surowca mięsnego w oparciu o wymienione kryterium jest rozsądnym kompromisem pomiędzy uzyskaniem dobrej jakości kiełbasy białej a jej trwałością. W przypadku kiełbasy białej parzonej szczególną uwagę natęży zwrócić na wartość pH surowca mięsnego przekraczającą 6,0 jednostek. Może to, przy równoczesnym dodatku środków alkalizujących, wpłynąć negatywnie na trwałość produkowanej z takiego mięsa kiełbasy, co byłoby wynikiem uzyskania zbyt wysokiej wartości pH wytworzonego farszu. Do produkcji kiełbas białych nie powinno się zdecydowanie kierować surowca mięsnego wykazującego odchylenia jakościowe typu PSE (mała wodochłonność, pogorszenie związania i konsystencji kiełbasy) tub DFD (zbyt wysoka wartość pH). Surowce mięsne przeznaczone do produkcji kiełbasy białej poddaje się rozdrobnieniu w wilku przez odpowiednią średnicę oczek w siatce. Mięso wieprzowe klasy I i II A oraz mięso drobiowe pochodzące z mięśni piersiowych, rozdrabnia się najczęściej przez zastosowanie siatek o średnicy oczek wynoszącej 13-20 mm. Mięso wieprzowe klasyfikowane jako tłuste oraz mięso drobiowe z mięśni udowych powinno się rozdrabniać przez siatki o średnicy oczek wynoszącej 6-10 mm. Natomiast surowce bogate w tkankę ścięgnistą (wieprzowina klasy III, wołowina klasy II ścięgnista, skórki drobiowe) należy rozdrabniać w wilku przez siatki o średnicy oczek 2-3 mm. Dobrym rozwiązaniem technologicznym jest rozdrabnianie surowców ścięgnistych, a przede wszystkim mięsa odkostnionego mechanicznie (separacja wysokociśnieniowa) oraz emulsji ze skór wieprzowych i skórek drobiowych w procesie kutrowania, co pozwala na wytworzenie dobrej masy wiążącej pozostałe składniki wytwarzanego farszu wędlinowego. Proces kutrowania jest natomiast zawsze niezbędny w celu przygotowania emulsji ze skór wieprzowych. Optymalnie wytworzony kutrowany farsz tworzy doskonałe lepiszcze spajające pozostałe, rozdrobnione w wilku składniki surowcowe, przewidziane składem recepturowym. Warunkiem uzyskania dobrej jakości farszu kutrowanego jest takie prowadzenie zabiegu kutrowania, aby wiele komórek mięśniowych zostało rozciętych, co gwarantuje w efekcie uwalnianie się białek miofibrytarnych (aktyna, miozyna, aktomiozyna). Jednocześnie nie powinno wtedy następować nadmierne zniszczenie komórek tkanki łącznej, co mogłoby pogarszać jakość wytwarzanego farszu kutrowanego. Warunkiem wytworzenia stabilnego farszu kutrowanego jest kontrolowanie jego temperatury, która nie powinna przekraczać 16°C. Dla utrzymania jej na tym poziomie, a zarazem uzyskania pożądanej skuteczności kutrowania konieczne jest nawadnianie rozdrabnianych surowców lodem łuskowym, zastępującym przewidywaną recepturowo ilość dodawanej wody. W przypadku produkowania kiełbasy białej zaliczanej do marki premium oraz kiełbas białych bez udziału skórek drobiowych, mięsa odkostnionego mechanicznie i emulsji ze skór wieprzowych, często nie praktykuje się zabiegu kutrowania. W takich przypadkach wszystkie surowce mięsne przewidziane składem recepturowym, a tworzące farsz wędlinowy po rozdrobnieniu w wilku są obrabiane mechanicznie w procesie mieszania. Daje to w praktyce pożądaną strukturę wyrobu gotowego, charakteryzujący się bardziej akceptowanym obrazem struktury na przekroju. Proces mieszania poszczególnych komponentów z dodatkiem wody prowadzi się w optymalnym czasie, pozwalającym na ekstrakcję białek miofibrytarnych, zachodzącą tylko w ograniczonym stopniu oraz na wyciśnięcie z włókien mięśniowych białek sarkoplazmatycznych. Zakres tych zmian zależy od budowy zastosowanego urządzenia mieszającego i czasu trwania zabiegu mieszania, w efekcie którego zachodzą przesłanki do uzyskania dobrego związania powstałego farszu wędlinowego. Nadmierne mieszanie (agresywnie działające mieszadło, długi czas) nie zwiększa bowiem skuteczności w zakresie związania składników farszu, a pogarsza tylko strukturę wytwarzanej kiełbasy białej („zatarcie" struktury). Nieodzownym i koniecznym technologicznie dodatkiem stosowanym w produkcji każdej kiełbasy białej jest chlorek sodu (NaCl), który nadaje jej pożądane cechy sensoryczne, przejawiające się głównie w powstawaniu wyróżnika smaku słonego. Dodatek soli kuchennej technologicznie kształtuje się na poziomie 1,9-2,1% w stosunku do ilości użytego do produkcji surowca i wprowadzany jest w czasie kutrowania lub mieszania. Rola chlorku sodu w ograniczonym stopniu sprowadza się ponadto do działania bakteriostatycznego, co jest wynikiem obniżenia przez sól aktywności wody. Ma to szczególne znaczenie w przypadku produkowania kiełbasy białej marki premium, którą wytwarza się często bez żadnych, poza przyprawami naturalnymi, dodatkami działającymi utrwalająco. Chlorek sodu w produkcji kiełbas białych spełnia również rolę swoistego dodatku funkcjonalnego, poprzez wprowadzanie do układu jednowartościowych jonów, co wspomaga wzrost rozpuszczalności białek mięśniowych. Zjawisko to dotyczy przede wszystkim białek miofibrylarnych (miozyna, aktyna), które rozpuszczają się wyłącznie w roztworach soli. Tak rozpuszczone białka decydują o jakości wytwarzanego farszu, a w rezultacie o związaniu i konsystencji kiełbasy białej. Obecność chlorku sodu w powstającym farszu w niskiej temperaturze dynamizuje również otwieranie się struktury białek rozpuszczalnych w wodzie, które w takiej postaci wspomagają również tworzenie się dobrej jakości wyrobu gotowego, w tym jego konsystencji i związania. W tradycyjnych recepturach produkcji kiełbas białych bez dodatku środków peklujących chlorek sodu jest przydatny także ze względu na jego destrukcyjne działanie na barwniki hermowe. Dodatek soli sprzyja bowiem powstawaniu pożądanego w tej grupie asortymentowej kiełbas, szarobrunatnego zabarwienia wyrobu obserwowanego po zakończonej obróbce cieplnej. Jest to jakościowa cecha charakterystyczna dla tego typu kiełbas. Jak wynika z polskiej tradycji wędliniarskiej, żadna kiełbasa biała nie powinna bowiem wykazywać charakterystycznej barwy, typowej dla wyrobów peklowanych i stąd dodatek środków peklujących nie powinien być praktykowany. Istnieje jednak obecnie technologicznie praktykowana modyfikacja składów recepturowych, dotyczących również zakresu i rodzaju stosowanych dodatków, uwzględniająca w procesie produkcyjnym udział azotynu sodu. Jego dodatek, jako komponentu mieszanki peklującej, prowadzi do powstania barwnych nitrozylozwiązków, w tym głównie dominującej w tej grupie nitrozylomioglobiny. Kiełbasy uzyskują wtedy stabilną, czerwoną barwę peklowniczą. Pozostałość resztkowa azotynu w pewnym zakresie poprawia wtedy jakość mikrobiologiczną wyprodukowanych kiełbas. Dodatek azotynu sodu jest możliwy prawnie również w przypadku wytwarzania kiełbasy białej surowej, która należy do grupy surowych wyrobów mięsnych. Asortyment ten stanowi bowiem wyjątek w tej grupy wyrobów mięsnych i może być produkowany z dodatkiem wspomnianego środka peklującego. W czasie mieszania lub kutrowania składników surowcowych tworzących farsz wędlinowy do wyprodukowania kiełbasy białej można dodawać różne środki stabilizujące, wspomagające proces i wiążące wodę oraz dodatki smakowo-aromatyzujące. W związku z faktem, że tworzenie się barwy peklowniczej w produkcji kiełbas białych jest na ogół niepożądane, niewskazany jest więc dodatek cukrów redukujących i przeciwutleniaczy (wyjątkiem jest produkowanie kiełbasy białej z dodatkiem azotynu sodu). Obecność tych komponentów może bowiem prowadzić do niekontrolowanego tworzenia się nitrozylobarwników. Środki peklujące, szczególnie w postaci prekursorów azotynów (azotany), mogą jednak trafić do farszu jako zanieczyszczenie wody, przypraw naturalnych oraz soli kuchennej i być w określonych warunkach przyczyną tworzenia się barwy peklowniczej. Nośnikiem azotanów jest również samo mięso. Praktyczne zastosowanie w produkcji uwodnionych kiełbas białych z grupy dodatków stabilizujących znajdują sole fosforanowe, cytrynian sodu, octan sodu i mleczan sodu. Fosforany korzystnie wpływają na wodochłonność białek mięśniowych, przez co poprawiają niektóre wyróżniki jakościowe kiełbas białych. Jest to wynikiem zwiększonego, pod wpływem soli fosforanowych, pęcznienia białek miofibrylarnych i otwierania ich struktury. Korzystny efekt działania tych związków osiąga się już przy niewielkiej dawce. Również na wzrost pęcznienia białek wpływa cytrynian sodu, który jednak nie otwiera struktury białka, tak jak fosforany. Substancja ta stabilizuje układ mięsny przez spowodowanie wzrostu wartości pH. Parametr ten w mięsie podnosi również octan sodu, który dodatkowo dobrze stabilizuje mikrobiologicznie wytworzony farsz i wyprodukowaną z niego kiełbasę białą. Utrwalające działanie wykazują także mleczany. Przy znacznym uwodnieniu farszu do produkcji kiełbas białych koniecznością jest stosowanie dodatków wiążących wodę, głównie w postaci białek niemięsnych, skrobi i błonników pokarmowych. Komponenty te wpływają na wzrost wydajności produkcyjnej kiełbasy parzonej i poprawę jej konsystencji. Dodatki te wprowadza się na etapie kutrowania lub mieszania. Istotne jest jednak to, że mogą one ograniczać trwałość kiełbasy białej surowej i dlatego ich udział musi być ściśle kontrolowany i oceniony pod kątem wpływu na trwałość wyrobów. Dodatek tych komponentów w tej grupie asortymentowej jest jednak ważny, ze względu na ograniczone możliwości stosowania alternatywnych dodatków wpływających na wiązanie wody i stabilizowanie wyrobu. Szczególnie istotny jest brak możliwości stosowania w produkcji kiełbasy białej surowej fosforanów. Kiełbasy białe są tradycyjnie przyprawiane naturalnymi przyprawami, do których należy pieprz czarny, majeranek otarty i czosnek. Pieprz stosuje się w ilości 0,2-0,35%, a majeranek w ilości 0,1-0,25% w stosunku do użytego surowca. Dla dobrego przyprawienia kiełbasy białej niezbędny jest dodatek czosnku, szczególnie w postaci świeżo roztartej masy w ilości 0,15-0,4%w stosunku do ilości surowca. Stosowanie tej warzywnej przyprawy w takiej postaci jest najbardziej efektywne przyprawowo. W czasie rozcierania ząbków czosnku skutecznie na alliinę (olejek eteryczny należący do tioaminokwasów) działa enzym zwany allinazą, co powoduje wydobywanie się z alliiny allicyny wnoszącej intensywny i pożądany w kiełbasie białej zapach. Dobre efekty osiąga się rozcierając wstępnie czosnek w kutrze lub w młynku koloidalnym. Alternatywą dla świeżego czosnku są jego formy suszone, otrzymane ekstrakty oraz aromaty, których ilość należy odpowiednio przeliczyć w stosunku do siły przyprawiania, porównując ją z czosnkiem świeżym. Kiełbasy białe należące do grupy wyrobów popularnych, które charakteryzują się większym stopniem uwodnienia i zastosowanymi w ich produkcji dodatkami funkcjonalnymi wiążącymi wodę, wymagają często dodatku wzmacniaczy smaku np. hydrolizatów białkowych, ekstraktów drożdżowych, wzmacniaczy nukleotydowych oraz powszechnie stosowanego glutaminianu sodu. Nadziewanie osłonek Farsze przygotowane w toku produkcji kiełbas białych należą do wybitnie nietrwałych półproduktów ponieważ charakteryzują się wartością aktywności wody na poziomie aw=0,99. Czynnikiem wpływającym na ich stabilność jest tylko chlorek sodu i opcjonalnie, w zabieżności od użycia, octan sodu i mleczan sodu. Jedynie w przypadku zastosowania azotynowęj mieszanki peklującej w ograniczonym stopniu czynnikiem utrwalającym staje się azotyn sodu, który wykazuje przeciwutleniające i antydrobnoustrojowe działanie. Sól ta ogranicza rozwój niektórych szczepów bakteryjnych, ale działanie to jest jednak tylko wybiórcze. Azotyn sodu hamuje jednak rozwój bakterii beztlenowych Clostridium botulinum oraz wzrost patogennych szczepów z rodzaju Salmonella i szczepu Staphylococcus aureus. Nie ogranicza jednak namnażania się pieśni i drożdży ani nie wykazuje skuteczności wobec wielu innych bakterii. Wytworzony farsz przeznaczony do wyprodukowania kiełbasy białej jest podatny na rozwój bakterii mlekowych z rodzaju Lactobacillus oraz bakterii proteolitycznych z rodzaju Pseudomonas. Z powyższego względu proces nadziewania wyprodukowanego farszu powinien być wykonany jak najszybciej po jego wytworzeniu i prowadzony w warunkach podciśnienia (środowisko pozbawione tlenu) oraz braku możliwości wzrostu jego temperatury w trakcie wprowadzania do osłonek. Taka dynamika procesu nadziewania pozwala na utrzymanie dobrej jakości mikrobioiogicznęj farszu, a w przypadku farszu bez dodatku azotynu na ograniczenie powstawania w sposób niekontrolowany nitrozylobarwników typowych dla wyrobów peklowanych. Przygotowanym farszem nadziewa się osłonki naturalne w postaci jelit cienkich (kiełbaśnice, owczanki), ściśle je wypełniając. Proces produkcji białej kiełbasy surowej na tym etapie się kończy, a wyroby zaraz po nadzianiu kieruje się do przechowywania chłodniczego w temperaturze nie wyższej niż 5°C. Warunki te są niezbędne dla utrzymania dobrej trwałości tych kiełbas. W przypadku produkcji kiełbasy parzonej białej nadzianej farszem osłonki kieruje się niezwłocznie do parzenia. Zminimalizowanie czasu oczekiwania napełnionych farszem osłonek do momentu przeprowadzenia procesu parzenia ogranicza ryzyko tworzenia się niekorzystnego wybarwienia peklowniczego. Zjawisko to jest bowiem jedynie pożądane w przypadku użycia w procesie produkcji azotynu sodu. Obróbka termiczna i chłodzenie Proces parzenia, niezależnie od wariantu produkowanej kiełbasy białej (z azotynem sodu lub bez), prowadzić należy w temperaturze 74-76°C przez okres tak długi, aż batony osiągną temperaturę mierzoną w centrum geometrycznym wynoszącą minimum 72°C, co zapewnia dobry poziom trwałości wyrobu gotowego. Szarobrunatne zabarwienie uzyskiwane przez parzoną kiełbasę białą produkowaną bez dodatku azotynu sodu jest wynikiem zachodzących procesów denaturacyjnych w obrębie mioglobiny i częściowo hemoglobiny oraz ich pochodnych. Już w temperaturze około 50°C rozpoczyna się denaturacja białek związanych z hemem, a dalszy jej wzrost dynamizuje proces aż do osiągnięcia poziomu temperatury wynoszącej 68°C. Tworzenie się charakterystycznego szarobrunatnego zabarwienia parzonej kiełbasy białej jest rezultatem obecności w niej metmiochromogenu (Fe+3), który jest utlenioną i zdenaturowaną pochodną mioglobiny. Związek ten powstaje w czasie obróbki parzelniczej, w wyniku dynamicznego utleniania się mioglobiny, co jest wynikiem utleniania się kationów żelazawych (Fe+2) do żelazowych (Fe+3). powstający barwnik heminowy, jakim jest metmioglobina ulega denaturacji do metmiochromogenu, dając pożądane w tej grupie wyrobów szare zabarwienie. Z ewentualnych pozostałości obecnej w surowcu hemoglobiny (Fib) w trakcie parzenia tworzy się również hemowa pochodna o szarobrunatnej barwie, zwana methemochromogenem. Związek ten jest utlenioną i zdenaturowaną formą barwnika hemowego, jakim jest natywna hemoglobiny. Uzyskaniu szarej barwy przez obrobione termicznie kiełbasy białe sprzyja obecność chlorku sodu. Sól ta wpływa bowiem na obniżenie temperatury denaturacji cieplnej natywnych barwników hemowych i ich pochodnych, co dodatkowo ogranicza powstawanie w sposób niekontrolowanych barwnych nitrozylozwiązków. W czasie obróbki cieplnej białej kiełbasy parzonej mogą dochodzić także do miejscowego pojawienia się niepożądanej w tej grupie kiełbas barwy jasnoczerwonej. Jest to wynikiem denaturacji natywnych barwików hemowych, które nie uległy przed denaturacją procesowi utlenienia i przekształciły się na skutek wysokiej temperatury i często nadmiernie długiego czasu chłodzenia w pochodne hemowe, zwane miochromogenem (Fe+2) i hemochromogenem (Fe+2). Po zakończonej obróbce cieplnej białe kiełbasy parzone należy dostatecznie schłodzić tak, aby skutecznie obniżyć ich poziom energetyczny. W celu uzyskania jak najszybciej temperatury przechowalniczej, tj. maksymalnie wynoszącej 6°C uzasadnione jest stosowanie metody chłodzenia dwufazowego, tj. wodno-powietrznego. Studzenie wodą należy zakończyć w momencie, kiedy zawarta jeszcze w wyrobach energia cieplna pozwoli na odparowanie wody ze schłodzonych kiełbas. Proces kończy się dochłodzeniem kiełbas powietrzem. Autor: dr inż. Jerzy Wajdzik

-

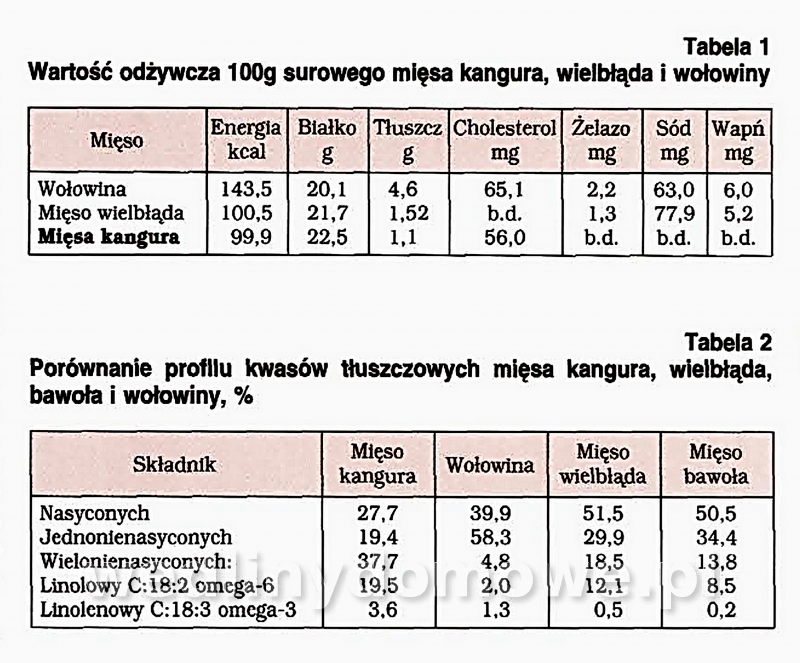

Mięso kangura Informacja zawiera dane dotyczące kangurów, jakości mięsa z kangura, przykładów zastosowań różnych części tuszy oraz sposobu przygotowania i podawania mięsa kangura, którego popularność w Europie stale wzrasta. W Europie coraz bardziej popularne stają się mięsa alternatywne do wołowiny, między innymi mięso kangurów. Nowej modzie sprzyjają obawy konsumentów związane z chorobą szalonych krów i pryszczycą. W zeszłym roku do Europy wyeksportowano ponad 5 milionów ton mięsa kangurzego. Zamówienia napływają od tradycyjnych odbiorców z Niemiec, Belgii, Danii i Francji. Smakosze cenią sobie kangurze mięso za niewielką zawartość tłuszczu i delikatny smak, przypominający drób. Kangury są unikalnymi zwierzętami, które żyją tylko w Australii, Papui Nowej Gwinei i sąsiadujących wyspach. Należą do torbaczy, zwierząt, które pełnią w Australii te same role co ssaki naczelne w innych częściach świata. Kangury największych gatunków dorastają do 240 cm. a samce ważą nawet 77 kg. Dorosły samiec potrafi wykonać nawet dziewięciometrowy skok! Na krótszych dystansach skaczą z prędkością 48 km na godzinę. Przednie łapy kangurów są słabe i służą im tylko do podtrzymywania jedzenia i czyszczenia sierści. Kangury mają duże, ruchliwe uszy, dobry wzrok i wyostrzony zmysł węchu. Są zwierzętami stadnymi - żyją w małych rodzinach, którymi rządzi samica. Inni członkowie grupy, czyli młode i inne samice są od niej zależne. Samiec dołącza do grupy tylko na kilka dni, kiedy samica przechodzi ruję. Kangury są nieśmiałymi roślinożercami, żywią się trawą małymi roślinami i korzeniami. Są aktywne wcześnie rano i późnym popołudniem, chowają się w trakcie dnia. Kangury nie pocą się. Aby się ochłodzić liżą swoje ramiona i klatki piersiowe, a parująca ślina ochładza powierzchniowe naczynia krwionośne pod skórą. Mięso kangura jest bardzo chude, delikatne, soczyste i świetnie smakuje. Zawiera niewiele tkanki łącznej. Jako najzdrowsze z czerwonych mięs jest idealne dla tych, którzy ze względów zdrowotnych musieli zrezygnować z tradycyjnego czerwonego mięsa i dla tych, którzy szukają odmiany, bo znudziła im się wołowina itp. Badania naukowe wykazały, że dieta zawierająca spore ilości mięsa z kangura obniża poziom cholesterolu w taki sam sposób jak dieta składająca się z różnych gatunków ryb. Poza tym mięso te jest polecane alergikom, ponieważ nie zawiera żadnych antybiotyków, hormonów wzrostu i innych substancji, które dodaje się do paszy zwierząt hodowlanych. Zawiera dużo żelaza i cynku. W zależności od wieku zwierzęcia mięso różni się intensywnością aromatu. Mięso z młodych sztuk jest delikatniejsze, natomiast ze starszych ma silniejszy, charakterystyczny dla dziczyzny aromat. Przechowywane około jednego tygodnia w próżniowych opakowaniach nabiera jeszcze bardziej zdecydowanego charakteru. Do tej pory spróbowało go 51% Australijczyków i 85% z nich chciałoby je zjeść jeszcze raz, co świadczy o tym jak bardzo im smakowało. Ma unikalną właściwość, która przez długie lata była dla naukowców zagadką Od dawna zastanawiano się nad tym co sprawia, że mięso kangurów jest takie delikatne. Okazało się, że kluczowe jest pH mięsa i czas śmierci zwierzęcia. Rzeźnie inwestują bardzo dużo pieniędzy w elektryczną stymulację ciał zwierząt zaraz po uboju, aby zredukować wartość pH mięsa. Okazuje się, że mięso kangurów posiada unikalne fizjologiczne właściwości, dzięki którym robi tę samą rzecz, tylko lepiej. Zaraz po śmierci zwierzęcia pH gwałtownie spada, natomiast w przypadku wołowiny spadek pH trwa bardzo wolno, przez 36 godzin. Naukowcy nie wiedzą jeszcze, dlaczego tak się dzieje, pewne jest jednak, że ten system działa na naszą korzyść. Na jakość mięsa wpływa też sposób w jaki zwierzę zostało zabite. Kiedy zwierzęta są przewożone do rzeźni, stres związany z przegęszczeniem, transportem, głodem i wreszcie sam moment, kiedy zwierzę ma być ogłuszone powoduje tak duże zmiany w organizmie, że jakość mięsa bardzo spada. Na kangury poluje się w ich naturalnym środowisku, odbywa się to bardzo szybko, co nie tylko jest nieporównywalnie bardziej humanitarne, ale nie pogarsza jakości mięsa. Mięso kangura jest wolne od chorób. Kangury są zdrowymi zwierzętami, są nosicielami o wiele mniejszej liczby chorób niż zwierzęta domowe. Jest to spowodowane faktem, że w naturalnych warunkach dzikie zwierzę umiera jeśli Jest chore, natomiast w hodowlach przegęszczenie powoduje zarażanie większej liczby zwierząt. Najlepszym przykładem na to jest liczba sztuk odrzuconych z powodu obecności chorób - dla kangurów jest to tylko 0,7%, natomiast dla zwierząt hodowlanych jedna trzecia! Poza tym mięso musi być przetwarzane w ściśle określonych warunkach. Przepisy dotyczące higieny w przypadku dzikich zwierząt w Australii są bardzo surowe, dlatego jest ono wolne od chorób w większym stopniu niż mięso zwierząt domowych. Australijczycy bardzo dbają aby mięso dotarło w bardzo dobrym stanie nawet na inne kontynenty. Mięso jest zabezpieczane na różne sposoby, aby na długo zachować świeżość. Najczęściej zostaje ono próżniowo zapakowane i bardzo szybko zamrożone, co zapobiega zmianie konsystencji. Przykłady zastosowań różnych części grzbiet (8 żeberek) - do pieczeni,comber oczyszczony z tłuszczu - do grilla, barbecue, smażenia,filet oczyszczony z tłuszczu - do grilla, barbecue, smażenia, kebabów,długi filet oczyszczony z tłuszczu - do grilla, barbecue, steków, kebabów,przednia część combra z kostkami żeber, kręgosłup usunięty, (frenched - żebra częściowo odsłonięte) - do pieczeni,polędwica (filet) - do grilla, barbecue, smażenia, kebabów,noga z biodrówką z kością - do pieczeni, smażenia,noga z biodrówką bez kości - do grilla, pieczeni, barbecue, steków i kebabów,noga z biodrówką, bez kości - do grilla, pieczeni, barbecue, steków i kebabów,udziec bez biodrówki, bez kości - do pieczeni (można faszerować),noga (kawałki) - do zapiekanek, pieczenia, smażenia,giczka z kością - do zapiekanek, smażenia, pieczenia w naczyniach,ogon - do zup, bulionów, zapiekanek,kawałki ogona - do zup, bulionów. zapiekanek. Jak gotować i podawać mięso kangura Mięso kangura zawiera bardzo mało tłuszczu, dlatego trzeba się starać, aby go nie gotować zbyt długo, bo straci wilgoć i delikatność. Podaje się je bardzo lekko ugotowane, właściwie półsurowe, co podkreśla jego smak, aromat i delikatną konsystencję. Kolor w środku powinien być czerwonawy lub różowy. Przed smażeniem i grillowaniem kawałki mięsa powinno się natrzeć oliwą z oliwek. W czasie gotowania mięso kangura częściowo traci wilgotność i kurczy się. Niektórzy kucharze, którzy mieli do czynienia z tym mięsem twierdzą że jego kurczenie się jest o wiele silniejsze niż w przypadku wołowiny, ale w Uniwersytecie w Sydney udowodniono, że straty objętości są jednakowe. Mięso kangura może być serwowane na różne sposoby, nawet jako alternatywa dla czerwonego mięsa, takiego jak wołowina, jagnięcina, czy bardziej tradycyjna dziczyzna. Odpowiednio przyrządzone, delikatne mięso podaje się zazwyczaj z lekkimi sosami (np. owocowymi). Można je podawać z ziemniakami, ryżem, frytkami lub krokietami. Należy pamiętać, aby zawsze przed przyrządzeniem mięsa z kangura podgrzać piec, grilla, czy naczynie i szybko po włożeniu przewrócić mięso, co pozwoli zatrzymać jego aromat i soczystość. Przed gotowaniem nie należy go solić - zapobiegnie to zbytniemu przesuszeniu mięsa. Po pieczeniu, smażeniu, czy grillowaniu mięso warto przykryć folią i zostawić na 5-10 minut, co pozwala na „rozejście się" po nim wilgoci i koloru. Najbardziej miękkie części kangura nie potrzebują marynowania, natomiast twardsze można marynować w łagodnie kwaśnych marynatach. Potem przed gotowaniem należy dokładnie wysuszyć powierzchnię mięsa. Czas przygotowywania mięsa z kangura kebaby (kostki mięsa o boku 1,5 cm) - 2 minuty każdą stronę (należy zostawić miejsce między kostkami),medaliony, steki (o grubości 2,5 cm)- 2-3 minuty każdą stronę,pieczenie - należy przyrumienić mięso na patelni, potem piec we wcześniej podgrzanym piecu przez 8-12 minut na każde pół kilograma w temperaturze 220°C lub 15-20 minut w 200°C. Tłuste pieczenie mogą się piec dłużej niż chude niezależnie od masy. Twardsze, mniej delikatne kawałki mięsa można gotować dłużej. To mięso można podawać na najróżniejsze sposoby, tak samo jak wszystkie z czerwonych mięs. Jego szczególnie delikatny smak można wzmocnić przez wędzenie. Jego smak świetnie komponuje się z różnorodnymi ziołami i owocami. Struktura mięsa jest dość mocna, łatwo pokroić je nie tylko na plastry, jest idealne do przygotowywania bardzo wyrafinowanych kompozycji. Wartości odżywcze Mięso kangura lekarze polecają ludziom, którzy muszą przejść na niskotłuszczową dietę, a cale życie byli przyzwyczajeni do jedzenia czerwonego mięsa. Dlaczego? Ponieważ jest bardzo chude - zawiera maksymalnie 2% tłuszczu. 48% tego tłuszczu stanowią niezbędne dla zdrowia wielonienasycone kwasy tłuszczowe. Organizm nie potrafi ich sam wytworzyć i dlatego muszą być dostarczane w pożywieniu. Są niezbędne do prawidłowego funkcjonowania organizmu - wpływają na cykl metaboliczny komórek, zapewniają optymalny rozwój mózgu i wzroku, obniżają i utrzymują prawidłowy poziom cholesterolu we krwi, zapobiegając rozwojowi miażdżycy i chorób serca. Dzielą się na dwie grupy: omega-3 i omega-6. Wśród wielonienasyconych kwasów tłuszczowych mięsa kangurzego dość duży procent stanowią kwasy omega-3 (ok. trzy razy więcej niż w wołowinie). Kangurów nie da się hodować. Nie są zwierzętami, które mogłyby żyć skupione za ogrodzeniem i niełatwo je transportować bez robienia im krzywdy. Dlatego na kangury poluje się w ich naturalnym środowisku, w nocy i robią to licencjonowani myśliwi. Śmierć zwierzęcia jest bardzo szybka i przez to bezbolesna. Następnie upolowane sztuki są przewożone do chłodni, często zamraża się to mięso, aby mogło przetrwać daleką podróż. Ostatnio wybuchł prawdziwy boom jeśli chodzi o eksport mięsa z kangura do Europy. Jest to spowodowane nie tylko występującymi tu ostatnio plagami chorób bydła (takich jak na przykład BSE), ale też ze względu na jego smak. Mięso z kangura zamawia się już praktycznie w całej Europie, ale najwięcej spożywa się go w Niemczech, Belgii, Danii i Francji. Importują je też Rosja, Bułgaria i Czechy. Popyt na to mięso rozszerza się w błyskawicznym tempie od kilku lat - od 1993 roku sprzedaż mięsa kangurzego wzrosła ponad 50-krotnie. Populacja gatunków, na które się poluje jest ciągle monitorowana przez specjalne agencje Rządu Australii. Program rządowy dotyczący kangurów ustala liczbę zwierząt, które można ustrzelić. Co roku pracownicy Parków Narodowych oceniają liczbę kangurów na danym terenie, z samolotu licząc zwierzęta na określonej powierzchni i na tej podstawie oceniając ich liczbę na całym terytorium. Po dwudziestu latach stosowania ta metoda została doprowadzona niemalże do perfekcji i jest bardzo dokładna. Kiedy specjaliści wiedzą już jaki efekt na liczbę kangurów wywierają panujące w tym czasie warunki, ustalają ile zwierząt można ustrzelić. Jest to zazwyczaj 15-20% populacji. Zwykle rocznie zabija się ok. dwóch milionów zwierząt. Mimo to populacja kangurów stale się rozrasta, bo dostarcza się im pożywienie i wodę. Strzelać do kangurów mogą jedynie myśliwi, którzy otrzymali rządową licencję i przeszli specjalny kurs. Uczą się na nim o regulacjach prawnych, higienie i - co najważniejsze - humanitarnych sposobach polowania. Ich sprzęt do polowań musi być zatwierdzony przez inspektora rządowego. Rząd sprzedaje myśliwym specjalne plastikowe etykiety, w które muszą zaopatrzyć każdego upolowanego kangura, inaczej mięso zwierzęcia nie może być przetwarzane. Zaraz po upolowaniu kangury są przygotowywane w specjalnych miejscach pod nadzorem rządowych inspektorów, aby upewnić się, że mięso jest przetwarzane zgodnie z obowiązującymi standardami higieny i przechodzi równie dokładną jeśli nie bardziej szczegółową kontrolę weterynaryjną co mięso domowych zwierząt. W porównaniu z wołowiną parametry jakościowe mięsa kangura są wysokie. Mięso kangura i wielbłąda zawiera znaczniej mniej tłuszczu oraz ma więcej wielonienasyconych kwasów tłuszczowych (tych najbardziej pożądanych w naszej diecie) w sumie kwasów tłuszczowych niż wołowina. Na uwagę zasługuje tu szczególnie wysoka zawartość wielonienasyconych kwasów tłuszczowych w mięsie kangura - aż 37,7%. Autor: Wojciech Kolanowski

-

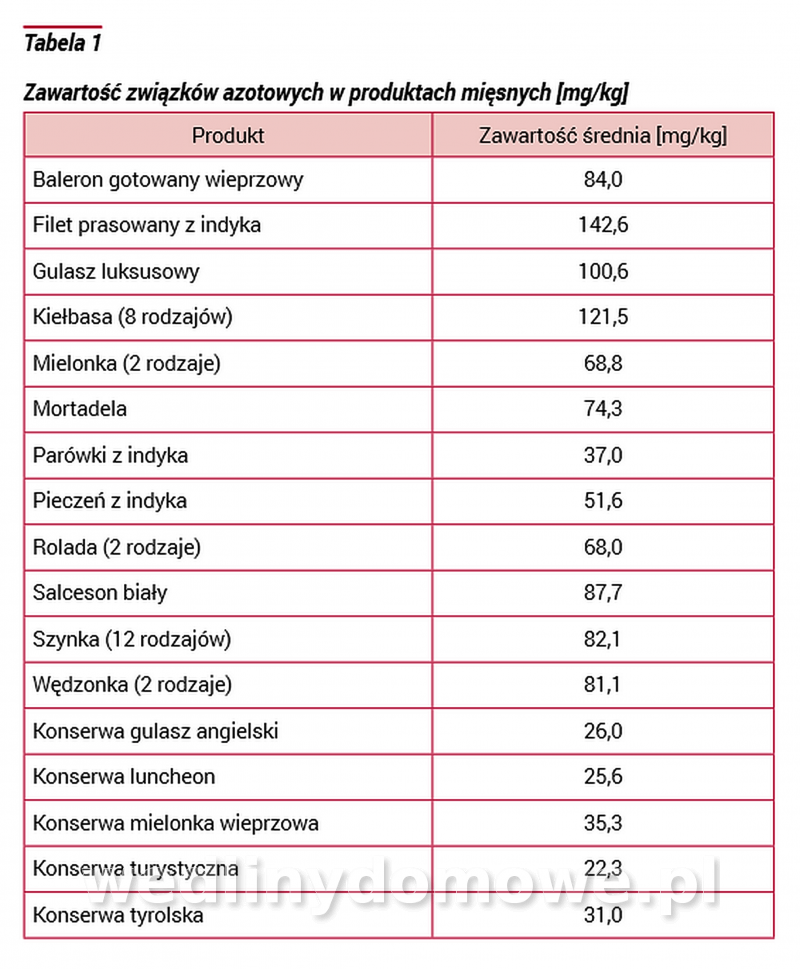

ZDROWOTNE ASPEKTY PEKLOWANIA Proces peklowania znany jest od starożytności i nadal stosowany jako metoda konserwowania żywności. Polega na potraktowaniu mięsa mieszanką peklującą w formie suchej lub na mokro (roztwór peklosoli) i pozostawienie mięsa w odpowiednich warunkach przez określony czas, który jest zależny od wyboru metody peklowania. Największe kontrowersje budzą stosowane w mieszance peklującej azotany i azotyny, których głównym zadaniem jest zapewnienie bezpieczeństwa mikrobiologicznego mięsa oraz nadanie jasnej, czerwonej barwy podczas obróbki termicznej. Stosowanie dodatków jest monitorowane, ale możliwe jest ich przekroczenie (ADI) wynikające ze sposobu żywienia pewnych grup osób. Dlatego głównym obowiązkiem producentów jest rzetelne informowanie konsumentów o ilości zastosowanych dodatków. Azotany i azotyny są grupą związków, które wzbudzają wątpliwości w zasadności ich stosowania, oznaczone symbolami E249-E252. Są to azotany, czyli pochodne kwasu azotowego (V) i azotyny - pochodne kwasu azotowego (III). Służą one do konserwowania żywności w przemyśle mięsnym i serowarskim, gdyż chronią przed rozwojem bakterii beztlenowych. Istnieją dwa rodzaje tych związków - jedne są naturalnymi, a drugie syntetycznymi azotanami. Różnica polega na tym, że „naturalne" lub „organiczne" azotany pochodzą ze źródeł jadalnych - żywność, a syntetyczne powstają w laboratorium. Azotany są naturalnie obecne w wielu produktach spożywczych, zwłaszcza w warzywach. Sok z selera jest jednym z najczęstszych niesyntetycznych azotanów stosowanych do peklowania. Azotany (NO3) i azotyny (NO2) to związki naturalnie występujące w organizmie człowieka oraz w niektórych produktach spożywczych. W wyniku przemian azotyny przechodzą w tlenek azotu, który reaguje z zawartymi w mięsie białkami, zmieniając barwę i zwiększając bezpieczeństwo produktów. Sól kuchenna zawarta w solankach obniża aktywność wody i przyczynia się do zapewnienia bezpieczeństwa mikrobiologicznego przetworów mięsnych. Istnieje tendencja do zmniejszania poziomu soli w produktach peklowanych, ze względu na zapotrzebowanie konsumentów na produkty o obniżonej zawartości soli. Azotany i azotyny – toksyczność Związki te, poddawane działaniu wysokiej temperatury przekształcają się w rakotwórcze nitrozoaminy. Dlatego też spożycie produktów bogatych w te substancje powinno być ograniczone. Dzienne dopuszczalne spożycie, czyli ADI dla tych konserwantów wynosi mniej niż 5 mg/kg masy ciała. Oprócz działania rakotwórczego, związki te mogą wywoływać inne niepożądane reakcje ze strony organizmu, związane z nadwrażliwością np. pokrzywkę, uczucie swędzenia, anafilaksję. Ostatni objaw może być bardzo niebezpieczny dla zdrowia i życia człowieka, gdyż wiąże się z potencjalnie zagrażającą życiu uogólnioną reakcją nadwrażliwości organizmu, przebiegającą z nagłym i znacznym spadkiem ciśnienia tętniczego. Azotany w warzywach W warzywach świeżych występują głównie azotany, a azotyny jedynie w niewielkiej ilości. Ich stężenie zwiększa się jednak w czasie przechowywania. Duża zawartość azotanów w warzywach wynika ze stosowania nawozów sztucznych, ale jest też zależna od gatunku rośliny i warunków środowiskowych. Warzywa dzieli się ze względu na tendencje do magazynowania azotanów na: gromadzące małe ilości, np. pomidor, ogórek papryka, groch, fasolka szparagowa;gromadzące średnie ilości, np. marchew, pietruszka korzeniowa, seler naciowy;gromadzące znaczne ilości, np. sałata, szpinak, wczesna kapusta, rzodkiewka, burak ćwikłowy, ziemniak.Największa ilość azotanów znajduje się w warzywach korzeniowych i bulwach oraz w warzywach przeznaczonych do wczesnego zbioru. Podczas gotowania zawartość azotanów w warzywach zmniejsza się o około 50%, a pozostałe przechodzą do wywaru. Stężenie azotanów w sokach jest zbliżone do ich ilości w świeżych warzywach. Azotany są naturalnie obecne w wielu produktach spożywczych, zwłaszcza warzywach Azotany i azotyny w wodzie Woda jest drugim najczęstszym nośnikiem azotanów i azotynów. Jony te występują w wodzie naturalnie, ale w dużej ilości przedostają się do niej w wyniku wypłukiwania z nawożonych pól uprawnych i przesiąkania przez grunt. Na podstawie badań jakości wody w Polsce stwierdzono, że dużo więcej związków azotu zawiera woda z wodociągów wiejskich niż miejskich. Zawartość azotanów w wodzie na terenach wiejskich może przekraczać dopuszczalne normy bezpieczeństwa. Podwyższonym stężeniem azotanów może też cechować się woda studzienna z prywatnych ujęć. Szacuje się. że aż 1 min rodzin z terenów wiejskich spożywa zanieczyszczoną azotanami wodę. Dopuszczalna ilość azotanów w wodzie pitnej wynosi 50 mg/l dla osoby dorosłej i 10 mg/l dla dziecka, a azotynów odpowiednio 0,5 mg/l i 0,02 mg/l. Szczególnie osoby korzystające z prywatnych ujęć wody powinny stosować filtry do wody, aby zmniejszyć w niej stężenie związków azotu. Azotyny w wędlinach i serach Azotyny są powszechnie stosowane jako konserwant w przetworach mięsnych, stąd aż 69% tych związków w diecie pochodzi właśnie z wędlin i kiełbas. Mleko i produkty mleczne dostarczają jedynie 3,2% azotynów w diecie. W związku z coraz większą świadomością konsumentów i niechęcią do azotynów producenci często na etykietach produktów umieszczają informację „E250 - substancja konserwująca" zamiast chemicznej nazwy azotyn sodu. Należy jednak pamiętać, że pewne ilości związków azotu muszą być obecne w przetworach mięsnych, aby zapewnić ich mikrobiologiczne bezpieczeństwo. Im więcej mięsa i mniej dodatków zawiera wędlina, tym lepiej. W surowym mięsie azotyny są praktycznie nieobecne i dostarczają jedynie ok. 1% tych związków w diecie. Według norm w wędlinach i innych przetworach mięsnych może znajdować się maksymalnie 150 mg/kg azotynu sodu, a w konserwach 100 mg/kg. Azotany spożywane w dużych stężeniach mogą drażnić śluzówkę jelita cienkiego i wywoływać zespół złego wchłaniania. Ok. 25% azotanów przekształca się w toksyczne azotyny, a z tych mogą powstać rakotwórcze nitrozoaminy. Azotyny i nitrozoaminy wykazują szeroki negatywny wpływ na zdrowie: niedotlenienie tkanek;niedokrwistość;obniżone wchłanianie witaminy A oraz witamin z grupy B;zaburzone wchłanianie białek, tłuszczy i węglowodanów;zaburzone funkcjonowanie tarczycy;upośledzona funkcja błony śluzowej jelita cienkiego:powodowanie procesów kancerogenezy głównie narządów układu pokarmowego.Związki azotowe w żywności, a methemoglobinemia Azotyny utleniają jony żelaza zawarte w hemoglobinie inicjując powstanie methemoglobiny. Czerwony barwnik krwi traci zdolność transportowania tlenu, co prowadzi do niedotlenienia ośrodkowego układu nerwowego i mięśnia sercowego. Konsekwencją takiego zatrucia może być sinica, która objawia się: sinym, niebieskawym zabarwieniem skóry i błon śluzowych oraz dolegliwościami ze strony układu pokarmowego i nerwowego. Ponadto może dojść do spadku ciśnienia tętniczego krwi i nierzadko do zapaści. Objawy są tym silniejsze, im więcej methemoglobiny krąży we krwi i tkanki są bardziej niedotlenione. Sinica, tzw. syndrom blue baby, jest szczególnie niebezpieczna u niemowląt i małych dzieci, które mogą zatruć się związkami azotowymi obecnymi w wodzie i pożywieniu. W organizmach małych dzieci dużo szybciej dochodzi do przekształcania azotanów w toksyczne azotyny. W zdrowym organizmie stężenie methemoglobiny (MtHb) jest nie wyższe niż 1-2% hemoglobiny (Hb). U pracowników zakładów azotowych stwierdzono stężenie MtHb na poziomie 5% Hb, co objawiało się nadpobudliwością i bólami głowy. MtHb w stężeniu 70% Hb wywołuje śmierć z niedotlenienia. Azotany, azotyny jako dodatki do żywności Dodatki do żywności wzbudzają nieufność wśród konsumentów. a na ich temat krąży bardzo wiele często sprzecznych opinii. W przeszłości ich stosowanie nie podlegało regulacjom, ale obecnie mogą być one stosowane tylko tam. gdzie to jest niezbędne i ich użycie musi być bezpieczne dla człowieka. Ponadto ich użycie jest kontrolowane. Dodatki do żywności są stosowane od lat. Tak jak w przypadku każdej substancji chemicznej ich nadmierne spożycie może prowadzić do negatywnych następstw zdrowotnych. Aby maksymalnie to ryzyko zmniejszyć są one regularnie badane pod kątem toksykologicznym. Badania te są przeprowadzane na zwierzętach i oceniana jest ich toksyczność ostra i przewlekła, działanie mutagenne, teratogenne, kancerogenne oraz ich wpływ na płodność i rozrodczość. Oprócz określenia dawki śmiertelnej (LD50) powodującej śmierć 50% zwierząt (w badaniu dodatków do żywności ma to ograniczone zastosowanie, ponieważ co do zasady powinny być one bezpieczne), bada się wpływ tych substancji przy długotrwałym stosowaniu, nawet przy codziennym przyjmowaniu danej substancji przez całe życie. Pozwala to na wyznaczenie dopuszczalnego, dziennego spożycia (ADI), które jest wyrażane w mg/kg masy ciała. Należy jednak pamiętać, że pewne ilości związków azotu muszą być obecne w przetworach mięsnych, aby zapewnić im mikrobiologiczne bezpieczeństwo. Ponieważ doświadczenia są prowadzone na zwierzętach a ich metabolizm może odbiegać od ludzkiego i dodatkowo nawet między poszczególnymi osobami tolerancja danej substancji może być różna dodatkowo przyjmuje się współczynnik bezpieczeństwa ustalony jako 100. Dopuszczalne dzienne spożycie dla dodatków do żywności oblicza się wg wzoru: ADI = NOAEL/100, gdzie NOAEL - największa dawka nie powodująca niekorzystnych wykrywalnych zmian. Obliczony w ten sposób poziom ADI przyjmuje się jako bezpieczny dla całej populacji. W przypadku niemowląt i dzieci do 12 roku życia limity są ostrzejsze. Należy również pamiętać, że limity ustalane są w oparciu o aktualną wiedzę i nie wyklucza to zmian w przyszłości wraz z rozwojem nauki. W wyniku badań dodatki do żywności zostały podzielone na trzy grupy: dodatki, dla których ADI nie zostało określone, ponieważ na podstawie dostępnych danych ich użycie nie stanowi zagrożenia dla zdrowia, a określenie ADI nie jest uważane za niezbędne,dodatki, dla których wartość ADI została ustalona, ale ze względu na niską toksyczność mogą być stosowane zgodnie z zasadą quantum satis (na poziomie nie wyższym niż to konieczne i nie może wprowadzać konsumenta w błąd),dodatki, dla których ustalono wartość ADI oraz maksymalny poziom użycia (najwyższy poziom dodatku dozwolony w środkach spożywczych w celu osiągnięcia zamierzonego efektu technologicznego).Jednorazowe przekroczenie ADI ze względu na duży margines bezpieczeństwa nie powinno nieść ze sobą negatywnych skutków zdrowotnych. Niestety są grupy populacyjne, w których poziom ADI niektórych dodatków jest stale przekraczany. Zgodnie z przepisami UE muszą być prowadzone badania również w tym zakresie. Procedurze oceny narażenia konsumentów na nadmierne spożycie podlegają dodatki z ostatniej, trzeciej grupy. Takie badania prowadzone są również w Polsce. Z badań Instytutu Żywności i Żywienia w Warszawie (obecnie NIZP-NIH) przeprowadzonych w latach 2003-2016 wynika, że w przypadku większości dodatków do żywności poziomy ADI nie są przekraczane, ale w przypadku kilku z nich ich dzienne dopuszczalne spożycie zostało przekroczone i to czasami znacznie. Są to: estry sorbitolu E 493-494 - spożycie na poziomie 341.6% ADI,stearoilomleczany E 481 -482 - 104% ADI.sorbiniany E 200-203 - 163% ADI,azotyny E 249-250 - 91% ADI - ADI nie zostało co prawda przekroczone, ale zbliża się do maksymalnego dopuszczalnego poziomu.Dodatki, których spożycie zostało przekroczone to konserwanty oraz substancje stabilizujące i wiążące. Najbardziej narażone na nadmierne spożycie dodatków do żywności są dzieci, młodzież i mężczyźni w wieku 18-75 lat. Dodatki do żywności są substancjami dość dobrze przebadanymi i dla większości ludzi są one bezpieczne, ale należy pamiętać, że część osób z uwagi na uwarunkowania osobnicze czy choroby może na niektóre z nich reagować nadwrażliwością lub alergią. Ważne jest, żeby z tego względu producenci żywności rzetelnie informowali o składzie produktu. Również przy produkcji żywności ekologicznej stosowane są dodatki do żywności (spełniające odpowiednie normy i dozwolone przy produkcji produktów ekologicznych). Potrzebna jest również edukacja konsumentów, ponieważ coraz częściej hasła typu ,bez konserwantów", „nie zawiera barwników" są tylko sloganami reklamowymi stosowanymi w przypadku produktów, w których takie substancje zgodnie z przepisami nie mają prawa występować. Powoduje to w efekcie wrażenie, że coraz trudniej kupić żywność bez substancji dodatkowych. Problem nadmiernego spożycia dodatków do żywności wynika często z diety pewnych grup ludności, ponieważ w niektórych przypadkach nawet 70% spożywanej żywności to produkty przetworzone. Chcąc ograniczyć spożycie dodatków do żywności wystarczy odżywiać się zgodnie z zaleceniami dietetycznymi i zwiększyć w diecie udział produktów świeżych i nieprzetworzonych. Autorzy: prof dr hab. PAWEŁ SOBCZAK - Uniwersytet Przyrodniczy w Lublinie. dr hab. n. o zdr. WIOLETTA ŻUKIEWICZ-SOBCZAK - Akademia Kaliska

-

Napoleonów - akcja pomocowa WB rodzinom z Ukrainy

Maxell odpowiedział(a) na Maxell temat w Fundusz WB wsparcia w nagłych przypadkach

Lista darczyńców: 1. Maxell 2. Twonk 3. sobol 4. Regina i Bagno 5. Wirus 6. mikami 7. Halusia i ReniaS 8. fikaz 9. Maciekzbrzegu 10. WojtekW 11. Grażynka i kempes 12. Turek81 13. Kazik55 14. EAnna 15. BETTI i MIRKON 16. Grzegorz Wybierała 17. wróbel75 18. Pontiak 19. robimhuk 20. siwydymek 21. tytan58 22. Azizi 23. Twonk 24. anerka 25.marcinzet Zebrana kwota - 3540,00 zł Wydano: 1939,39 zł Pozostało: 1600,61 zł -

Ocena ryzyka gotowego produktu kluczem do bezpieczeństwa konsumenta

Maxell opublikował(a) temat w Podstawy technologii

Ocena ryzyka gotowego produktu kluczem do bezpieczeństwa konsumenta Sieci handlowe, niegdyś dyskonty spożywcze, coraz większą uwagę przykładają do rozwoju produktów pod własną marką. Przez lata z tanich dyskontów zmieniły się w nowoczesne delikatesy i cieszą się bardzo dużym zaufaniem klientów. W czasie pandemii sklepy wielkopowierzchniowe straciły na znaczeniu na rzecz mniejszych sklepów sieciowych, gdzie konsument może w krótkim czasie kupić wszystkie potrzebne produkty. Sieci handlowe bardzo prężnie rozwijają produkty własnomarkowe, które niejednokrotnie dorównują, a czasami są lepsze niż produkty markowe – co zostało potwierdzone w wewnętrznych testach konsumenckich. Mówi się, że produkt obroni się jakością, dobrym smakiem i konkurencyjną ceną. Dbając o konsumenta należy zapewnić mu oprócz smaku i dobrej ceny, również bezpieczeństwo. Rzadko kiedy konsument sięgając po produkt zastanawia się, czy może być on dla niego niebezpieczny. Świadomy konsument zastanowi się, czy produkt nie zawiera zbyt dużo tłuszczu lub cukru, ale nie będzie myślał, że produkt może zagrażać jego życiu lub zdrowiu. Obowiązkiem producenta/dystrybutora jest nadzór nad produktem gotowym, co oznacza, że powinien on być regularnie badany. Można zadać sobie tutaj pytanie, co znaczy regularnie? Czy jest to badanie raz w roku, dwa razy w roku, a może cztery razy? Jak powinno definiować się rodzaj produktu, czy można go zaklasyfikować do jakiejś kategorii, a następnie badać według przyjętej reguły? Odpowiedzią na te pytania może być analiza ryzyka produktu gotowego. Obejmuje ona zakres mikrobiologiczny, chemiczny, fizyczny i biologiczny. Po przeprowadzonej analizie można zaklasyfikować odpowiednio produkty do trzech grup. Możemy się tutaj posłużyć kolorami, tak jak w sygnalizacji świetlnej: zielony – bezpieczny, pomarańczowy – zachowaj ostrożność i czerwony – niebezpieczny. Decyzja o liczbie badań należy do przedsiębiorcy, jednak powinien on wziąć pod uwagę ryzyko, jakie niesie ze sobą produkt. Zagrożenia mikrobiologiczne Mikrobiologia produktu gotowego jest najważniejszym czynnikiem ponieważ może zagrażać bezpośrednio życiu i zdrowiu konsumenta. Skutki spożycia zakażonego produktu mogą być natychmiastowe i nieść ze sobą bardzo duże konsekwencje dla konsumenta, a co za tym idzie, straty finansowe i wizerunkowe dla sieci oraz dostawcy. W ocenie mikrobiologicznej bardzo ważonym czynnikiem jest odpowiedź na pytanie „czy produkt przeznaczony jest do spożycia na surowo?”. Wszystkie produkty, które wymagają obróbki termicznej, takie jak świeże mięso, ryby, wyroby garmażeryjne do dalszej obróbki cieplnej, a także mąka, kasza czy makaron będą mieć znacznie niższą mikrobiologię, ponieważ przy prawidłowej obróbce cieplnej redukujemy patogeny. Istotny jest również sposób użycia wyrobu gotowego. W Polsce nie ma kultury jedzenia surowego mięsa drobiowego lub wieprzowego, wyjątek stanowią metki i tatary. O ile surowe mięso nie zostanie zjedzone przez konsumenta bez wcześniejszej obróbki cieplnej, tak np.: naleśniki czy pierogi, które wyglądają jak produkt gotowy do spożycia mogą być potraktowane przez konsumenta jako danie gotowe, nie wymagające już ogrzewania. W tym momencie istnieje duże ryzyko zatrucia pokarmowego. Przy ocenie trzeba zwrócić uwagę na sposób przygotowania czyli czas i rodzaj obróbki np.: smażenie na patelni, gotowanie w garnku, pieczenie w piekarniku i podgrzewanie w kuchence mikrofalowej. Obróbka podczas smażenia, gotowania i pieczenia jest skuteczna, ale już podgrzanie produktu w kuchence mikrofalowej przez 30 sekund może być mało efektywne i nie będzie eliminować bakterii. Podczas analizy należy ująć główne patogeny mikrobiologiczne jak: Listeria monocytogenes, Salmonella, enterowirulentne E.coli, Yersinia, Shigella, Campylobacter i antybiotykooporne miktoorganizmy. Oprócz patogenów w produkcie należy zwrócić również uwagę na toksyny wytwarzane przez bakterie Clostidium botulinum, Bacillus cereus czy Staphylococcus aureus. Analizując produkt pod kontem obecności Listeria monocytogenes trzeba zwrócić uwagę, w których produktach jest możliwy ich wzrost. Będą to np.: sery pleśniowe typu francuskiego z niepasteryzowanego mleka – dla wszystkich serów każdorazowo należy uzyskać odpowiedź od dostawcy czy użyte mleko jest pasteryzowane. Kolejną grupą są ryby wędzone, tutaj istotna jest obórka cieplna, czy wędzenie odbyło się na zimno czy na gorąco. Zbyt niska temperatura wędzenia nie będzie wystarczająco skuteczna aby zabić mikroorganizmy. W produktach chłodzonych, w których jest możliwy wzrost Listeria monocytogenes jak: sałatki, lunchboxy, a także mięso i wędliny – należy zwrócić uwagę na pH produktu. Środowisko kwaśne obniża możliwość rozwoju Listeria. W przypadku wędlin, kiełbas i parówek, należy założyć, że istnieje możliwość zakażenia wtórnego, np.: podczas krojenia wędlin lub zdejmowania osłonek z parówek. Wędliny i kiełbasy wyprodukowane bez dodatku substancji konserwujących są w większym stopniu narażone na zakażenie. Kolejnym zagrożeniem jest Salmonella, która powinna nam się kojarzyć z surowymi jajami i surowym mięsem, jednak patrząc z perspektywy wieloletniego doświadczenia Salmonella może być wszędzie, zarówno w jajach, mięsie, ale i w sałatkach, wędlinach, wyrobach garmażeryjnych jak i w czekoladzie, chałwie i herbacie. Bakterie te mogą być przenoszone przez nosiciela, dlatego tak ważne są badania sanitarne pracowników. Enterowirulentne E.coli (EHEC) bakteria, która w 2011 r. w Niemczech spowodowała śmierć 50 osób i setki zachorowań. Bakteria ta została wówczas wykryta w nasionach kozieradki sprowadzonych z Egiptu. W ocenie produktu gotowego należy ująć również dodatek jednego ze składników, który może wnieść zanieczyszczenie do produktu, jak np. sałatka z kiełkami. Campylobacter bakteria chorobotwórcza występująca głównie w przewodach pokarmowych kurczaków. Ze względu na częste występowanie powinniśmy założyć, że każde świeże mięso drobiowe będzie zakażone tymi bakteriami. W przypadku mięsa również należy wziąć pod uwagę możliwość wystąpienia antybiotykoopornych mikroorganizmów, które stanowią duże zagrożenie dla zdrowia. Przy ocenie ryzyka w zakresie mikrobiologii powinno się uwzględnić produkty, w których możliwy jest wzrost bakterii, które wytwarzają przetrwalniki i toksyny. Należy do nich Clostridium botulinum - wytwarza toksynę botulinową – jad kiełbasiany. Bakteria ta jest w stanie rozwijać się i wytwarzać toksynę w warunkach beztlenowych, np. w konserwach czy dużych batonach kiełbas. Jad kiełbasiany jest bardzo niebezpieczny dla ludzi i zwierząt, dlatego też konserwy i karmy powinny być sklasyfikowane pod kontem możliwości wystąpienia tego zagrożenia. Przedstawione przez Inspekcję Sanitarną statystyki informują, że jest bardzo mało przypadków wystąpienia toksyny botulinowej w konserwach wytworzonych w warunkach przemysłowych. Najczęściej do zatruć dochodzi w warunkach domowych po zjedzeniu własnoręcznie przygotowanych konserw, np. mięs lub warzyw w słoiku. Zbyt niska temperatura pasteryzacji nie jest w stanie zniszczyć przetrwalników. Na uwagę zasługuje również Bacillus cereus, który wytwarza toksynę wymiotną i biegunkową. Głównym środowiskiem występowania jest ryż. Na uwagę w tej kategorii zasługują produkty na bazie gotowanego ryżu np. sałatki z ryżem, dania gotowe składające się z ryżu i innych dodatków. W produktach mlecznych, lodach, wędlinach i potrawach mięsnych trzeba zwrócić uwagę na Staphylococcus aureus, który wytwarza termooporną enterotoksynę, nie ginie ona podczas gotowana przez 30 min. Obecność wyżej wymienionych toksyn w wyrobie gotowym może być bardzo niebezpieczna dla konsumenta, zwłaszcza, że większość z nich nie zmienia smaku i zapachu produktu, co może nie wzbudzić czujności klienta. Zagrożenia chemiczne Zagrożenia chemiczne nie mają już tak wysokiego ryzyka wpływającego na zdrowie konsumenta, jednak mogą kumulować się w organizmie, a z czasem prowadzić do rozwoju wielu chorób. Do zagrożeń chemicznych należą weterynaryjne produkty lecznicze, takie jak antybiotyki i inne leki, a także pestycydy i azotany, które mogą kumulować się w roślinach. Pozostałości środków weterynaryjnych są bardzo trudne do wykrycia w gotowych produktach, ponieważ dość szybko się rozkładają, niemniej powinniśmy ten aspekt ująć w naszej ocenie, zarówno dla świeżego mięsa, ale również dla mięsa przetworzonego. W tej kategorii nie powinno się zapomnieć o rybach hodowlanych i krewetkach, u których również można zastosować leczenie. W przypadku roślin możliwe są pozostałości azotanów, zwłaszcza w warzywach kapustnych. Zawartość azotanów będzie naturalnie się zwiększać w zależności od ilości opadów, im mniej opadów tym kumulacja będzie większa. Owoce, sałaty i nowalijki mogą zawierać pestycydy. W przypadku produkcji ekologicznej zimniejsza się ryzyko wystąpienia tego zagrożenia. Kontaminanty, takie jak mykotoksyny, metale ciężkie, dioksyby i PCB są zgodnie z definicją kontaminacji na stałe wrośnięte. Jeśli do produkcji użyjemy niewłaściwego surowca wówczas nie jesteśmy w stanie wyeliminować zanieczyszczenia z gotowego produktu. Ważnym parametrem są mykotoksyny, które mogą znajdować się np. w przyprawach jak papryka mielona, orzechach, produktach zbożowych, popcornie, kawie lub zbożach. Mykotoksyny to metabolit pleśni – mają bardzo silne działanie uczulające, jak np. pleśnie w orzeszkach arachidowych. Mykotoksyny kumulują się w organizmie, mają działanie kancero- i mutagenne. Przy ocenie produktu trzeba zwrócić uwagę w jakich produktach może rozwijać się toksyna, czy będzie to ochratoksyna A np. w kawie, patulina w jabłkach czy mykotoksyna M1 w mleku. Do kontaminantów należą również metale ciężkie, tutaj trzeba zwrócić uwagę na herbaty – przepisy prawa nie regulują tych kwestii, a zdarza się, że poziomy metali ciężkich jak ołów czy kadm są bardzo wysokie. Duży poziom rtęci powinien być również uwzględniony w rybach morskich długożyjących jak np. tuńczyk. W mięsie i jajach należy uwzględnić dioksyny i PCB, które powstają podczas spalenia śmieci. Ze względu na zanieczyszczenia środowiska, zwierzęta spożywające paszę są narażone na dioksyny. Dioksyny kumulują się w mięśniach zwierząt i w jajach, które następnie są spożywane przez człowieka. Zagrożenia fizyczne W kategorii zagrożeń fizycznych znajdziemy ciała obce i napromieniowanie żywności. W przypadków ciał obcych należy uwzględnić rodzaj opakowania, jak słoiki i butelki. W takich produktach istnieje możliwość wystąpienia szkła. Ciałem obcym może być również kawałek drewna pochodzący z patyka do lodów. W produktach gotowych możemy również znaleźć ciała obce naturalne, jak np. oliwki bezpestkowe, w których może znaleźć się pestka. Piasek i drobne kamienie np. w kaszach. Łupiny orzechów lub słonecznika w lodach bakaliowych lub w pieczywie. Napromieniowanie żywności, jak promieniowanie jonizujące, trzeba uwzględnić w przyprawach i herbatach. W przypadku ryb morskich powinno się zwrócić uwagę na obszar połowu. Ryby łowione w obszarze FAO 67 narażone są na napromieniowanie. Zagrożenia biologiczne Do zagrożeń biologicznych należą pasożyty, nicienie, robaki, tasiemce i pierwotniaki. W wyrobach gotowych najczęściej spotykamy nicienie. W przypadku tego zagrożenia należy uwzględnić gatunek ryby, czy jest drapieżnikiem i w jakim środowisku żyje. Czy jest rybą poławianą czy hodowlaną. Martwe pasożyty nie zagrażają zdrowiu konsumenta, żywe mogą być jednak dla niego niebezpieczne. Ocena ryzyka produktu gotowego pozornie wydaje się być prosta, jednak złożoność analizy, potrzeba wykwalifikowanych i doświadczonych osób o szerokiej wiedzy technologicznej powoduje, że jest to trudne i odpowiedzialne zadanie. Regularne badanie produktu, rozpatrzone reklamacje, wieloletnie doświadczenie, ciągły rozwój i edukacja pomagają w prawidłowej ocenie produktu. Oceniając ryzyko powinniśmy założyć najwyższe możliwe ryzyko dla danego produktu, nie oznacza to jednak, że to ryzyko wystąpi. Chodzi tutaj o to, aby sklasyfikować produkt do danej kategorii i go nadzorować. Dzięki temu mamy pewność, że konsument będzie bezpieczny – a konsumentem jest każdy z nas. Autor: mgr inż. Anna Widera-Heinze Starszy Specjalista ds. Zapewnienia Jakości -

Napoleonów - akcja pomocowa WB rodzinom z Ukrainy

Maxell odpowiedział(a) na Maxell temat w Fundusz WB wsparcia w nagłych przypadkach

Z tego pośpiechu zapomniałem dodać rzecz chyba najważniejszą. Otóż, moje zakupy nie były spontaniczne. Dokonałem ich na podstawie zapotrzebowania Anety. -

Dojrzewanie wędlin surowych jako zabieg utrwalający.

Maxell opublikował(a) temat w Wędliny dojrzewające