Pamiętajcie, że z naszego forum możecie korzystać bezpłatnie tylko dzięki temu, iż kilkadziesiąt osób klika w reklamy. Może już czas abyś do nich dołączył?

-

Postów

46 205 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

Na tym polega cała sztuka. Ręczną zabierasz nawet pod namiot, a tamta kolubryna musi mieć stabilne podłoże i zasilanie. Poza tym, zobacz jaka jest róznica w wadze.

-

Ta książka jest na naszym forum od kilku lat. /topic/17030-polska-wielkanoc/

-

Będzie dobrze.

-

To jest normalny kolor mięsa, które przez jakiś czas dotyka np. ścianki naczynia, w którym się pekluje, lub innego elementu mięsnego. Jeśli zapach mięsa jest ok, zalewa czysta i pachnaca nie ma strachy.

-

Rozpoczynając pisanie posta, po prawej na dole, masz przycisk więcej opcji.

-

Wrzuć dobrej jakości zdjęcia tego mięsa z przebarwieniami.

-

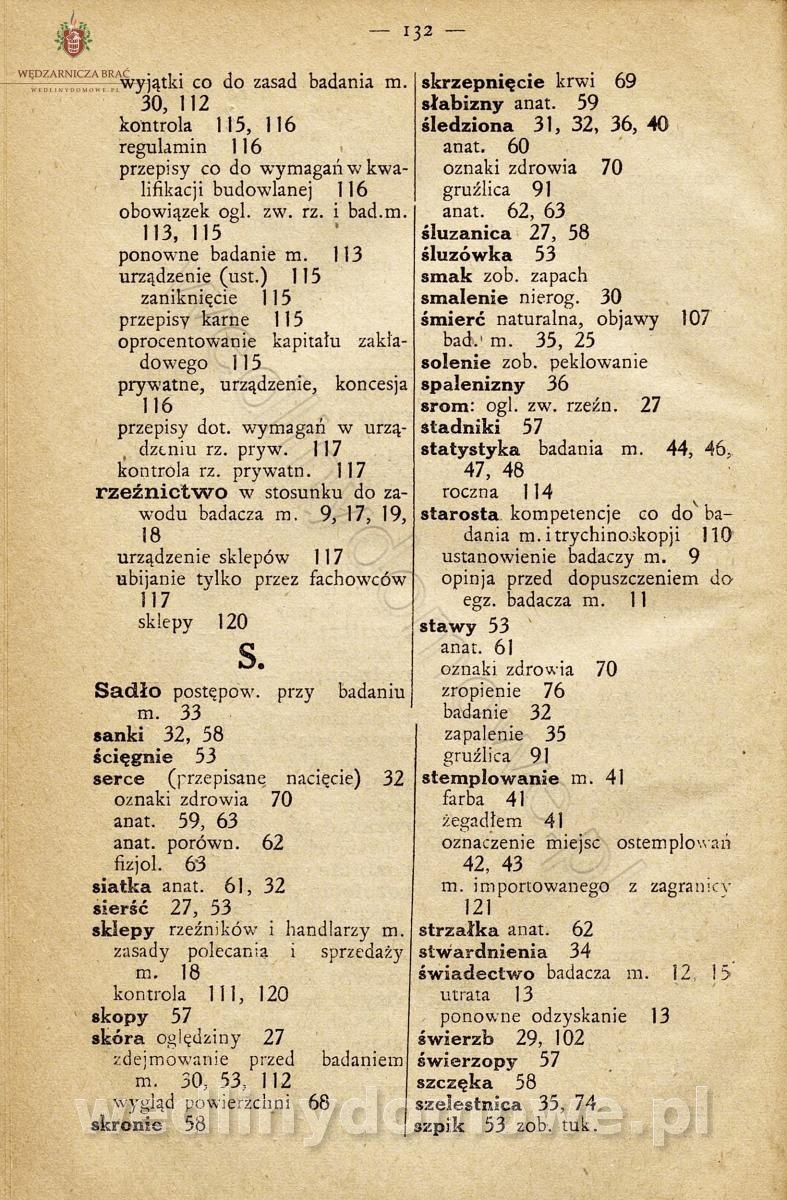

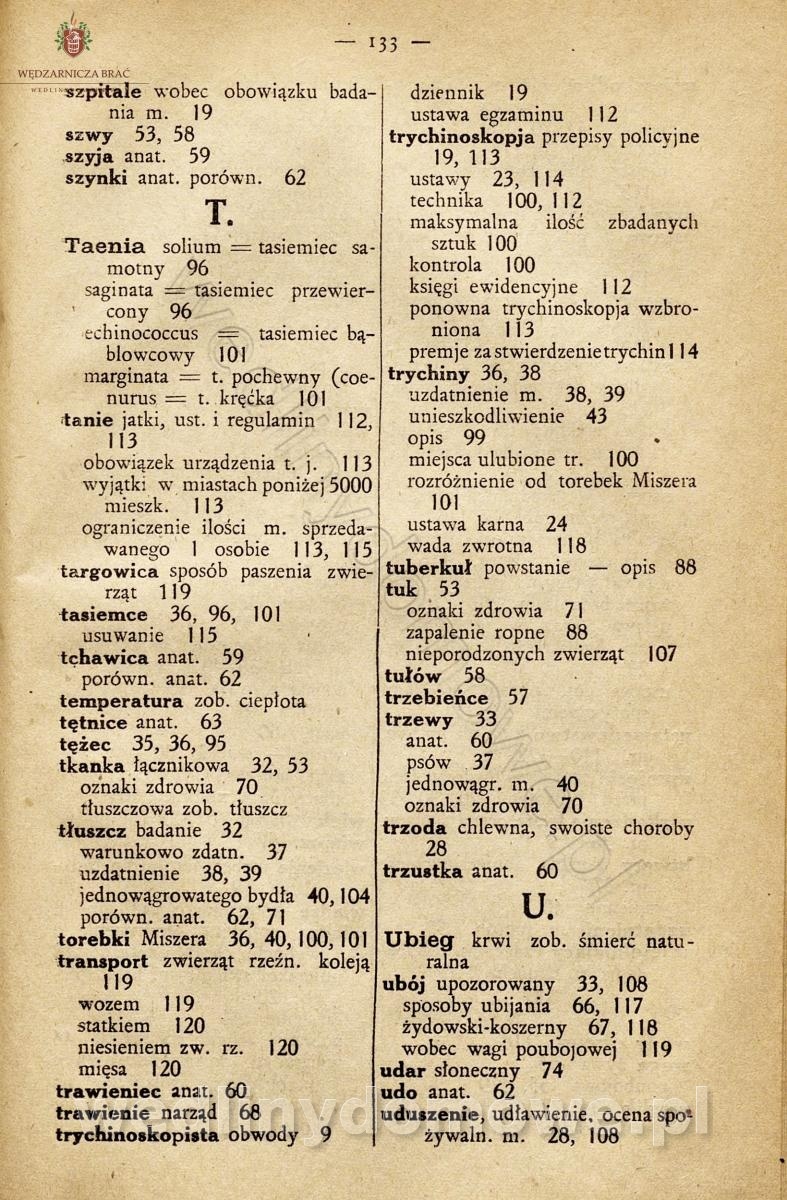

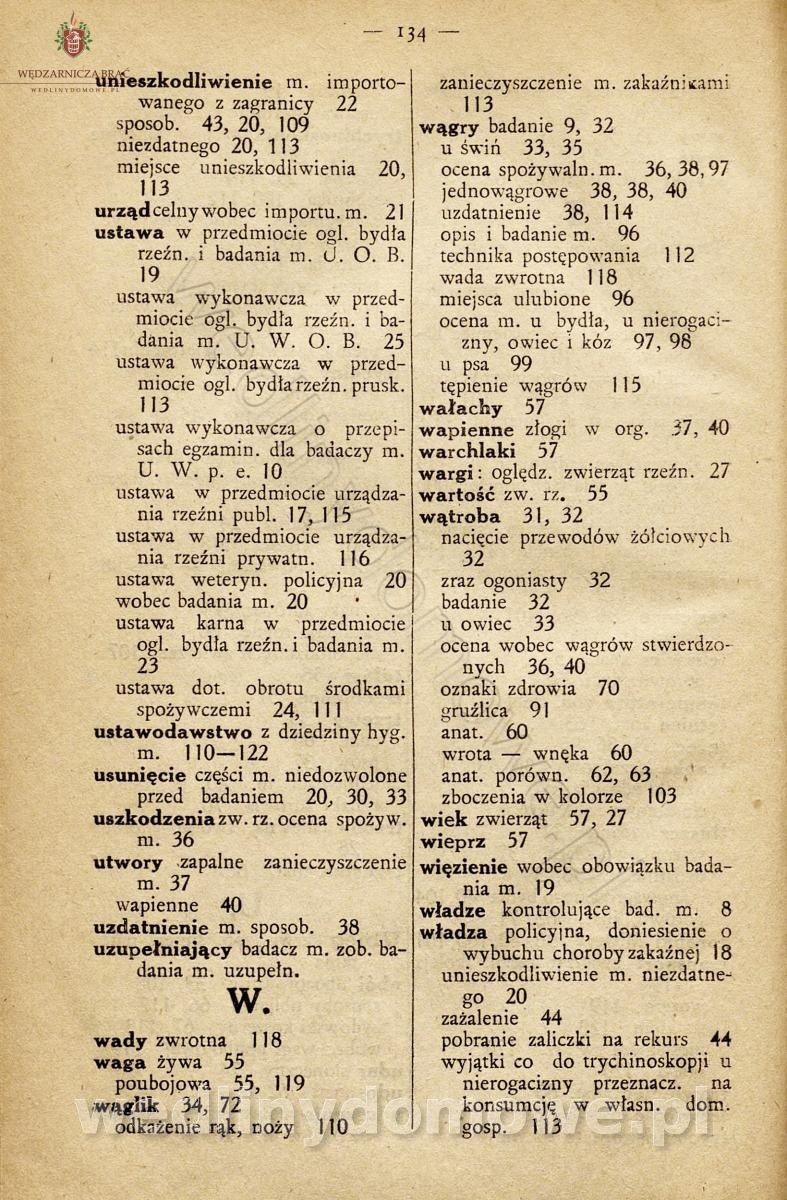

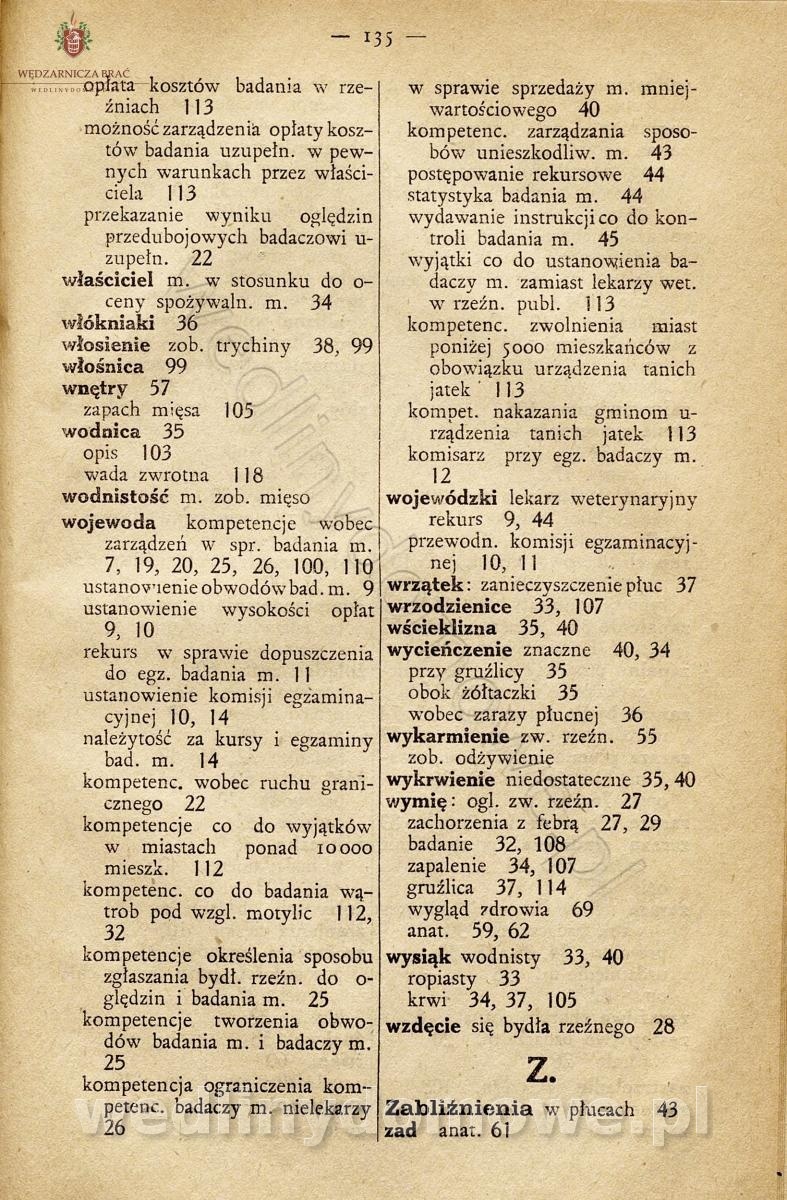

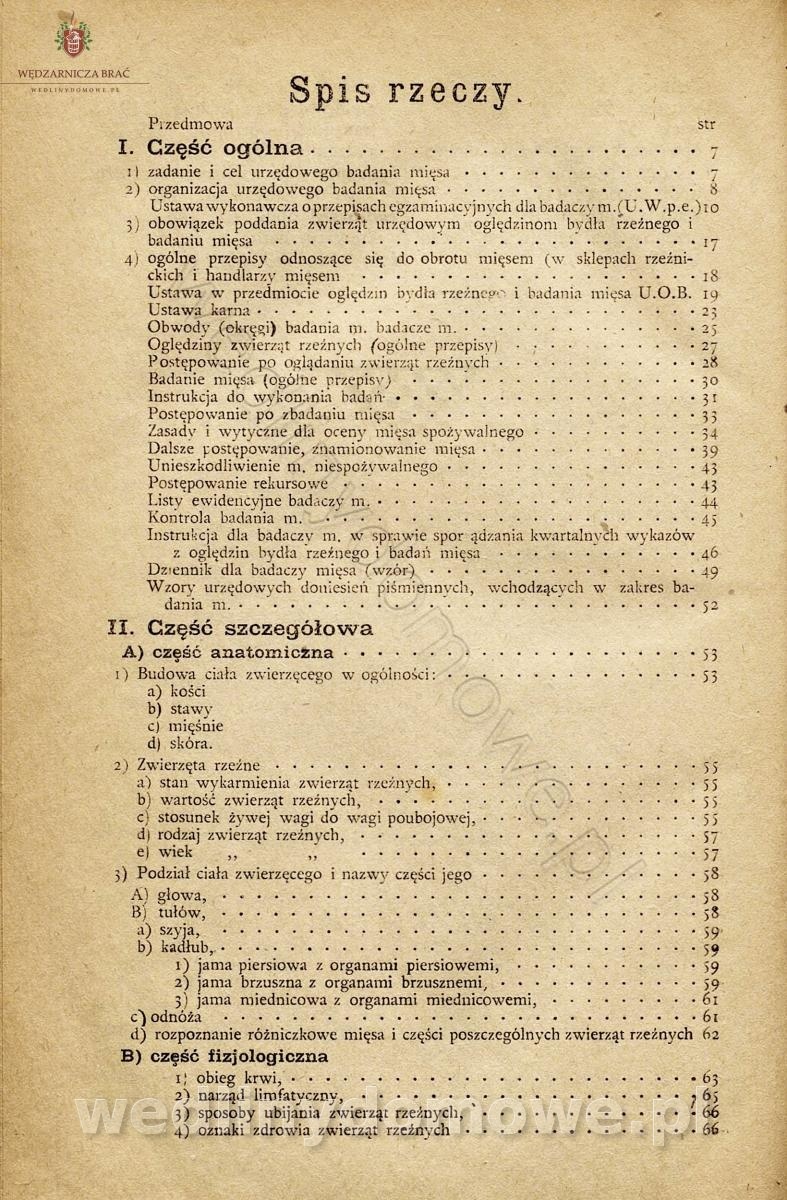

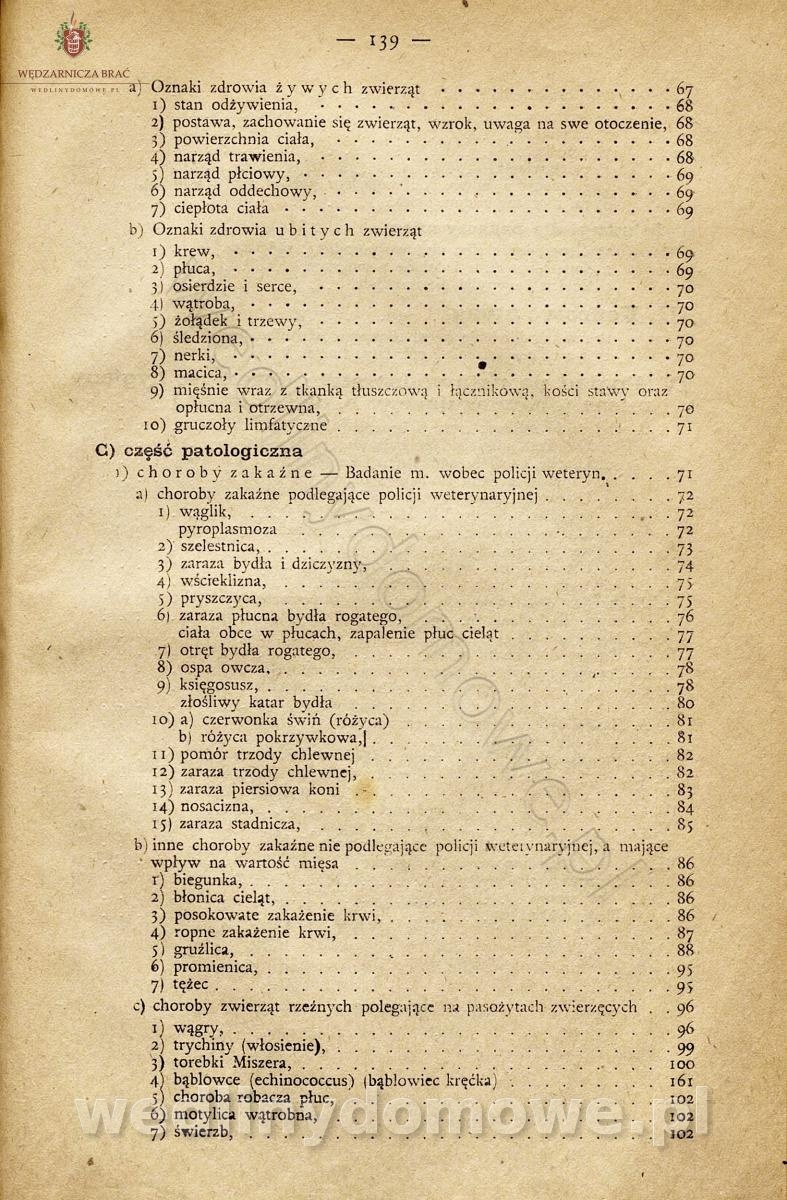

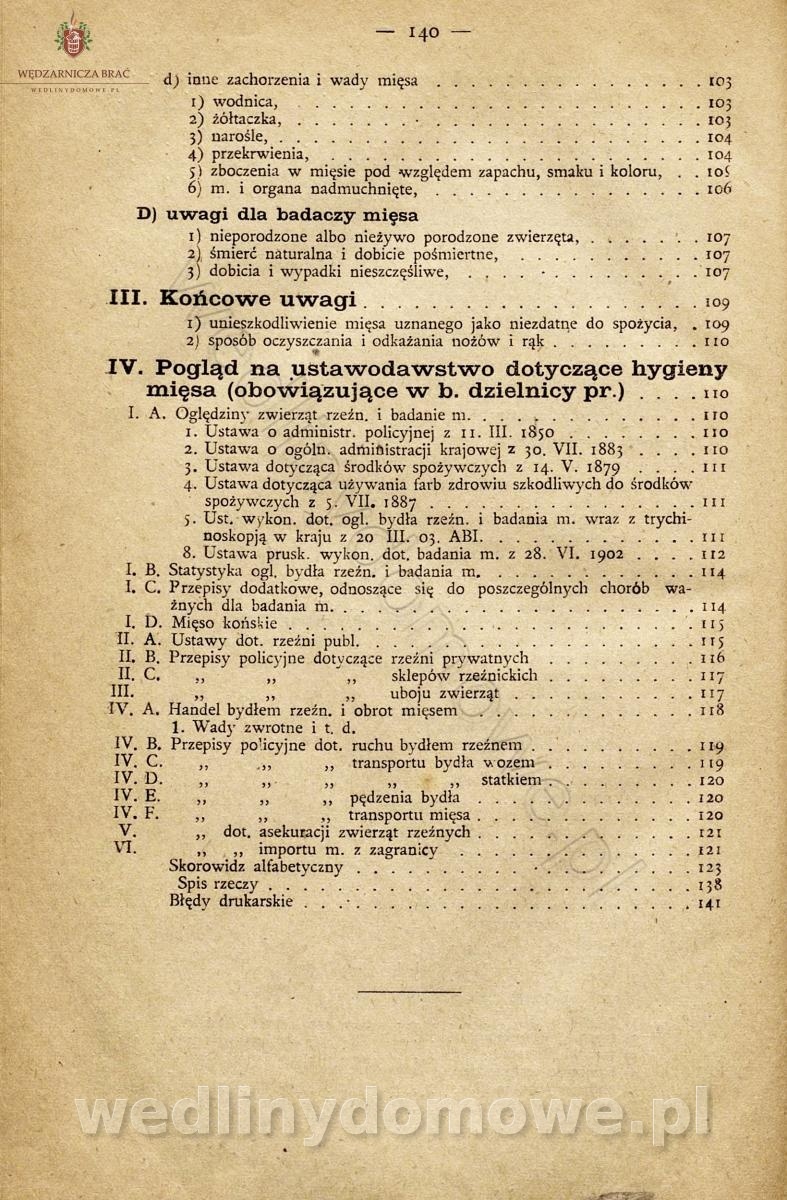

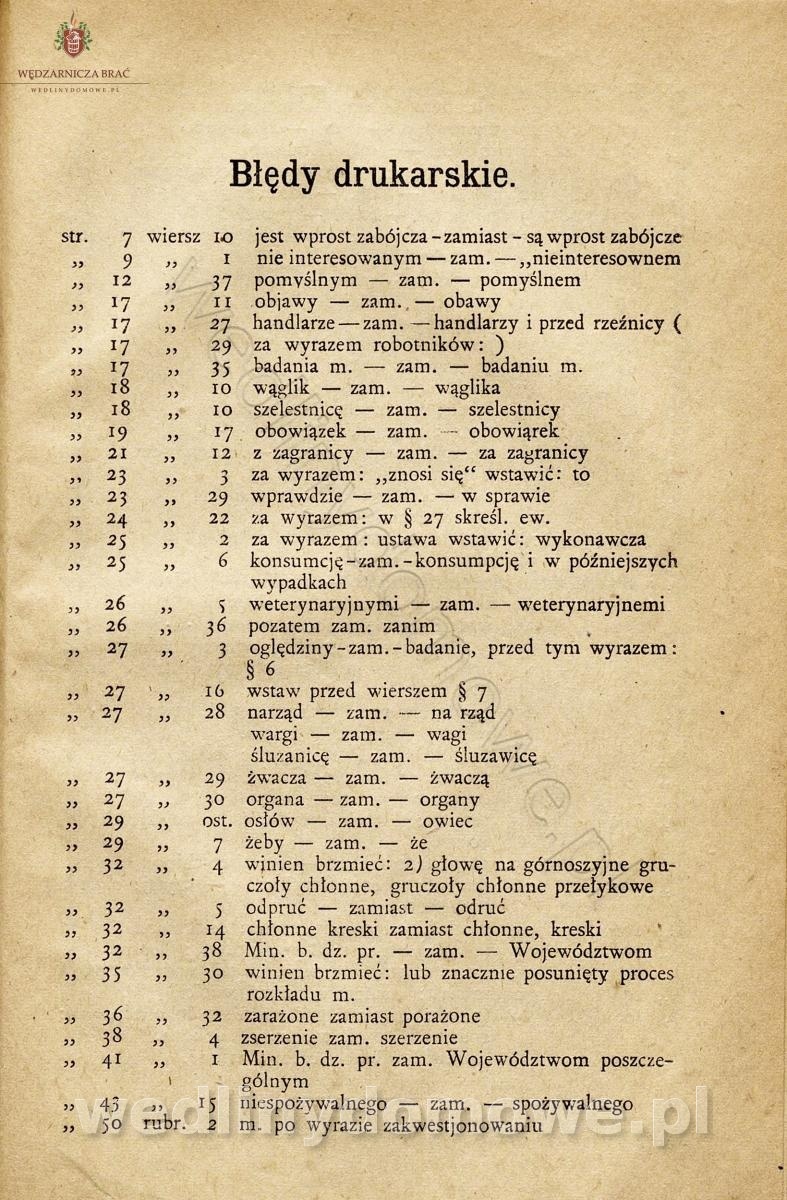

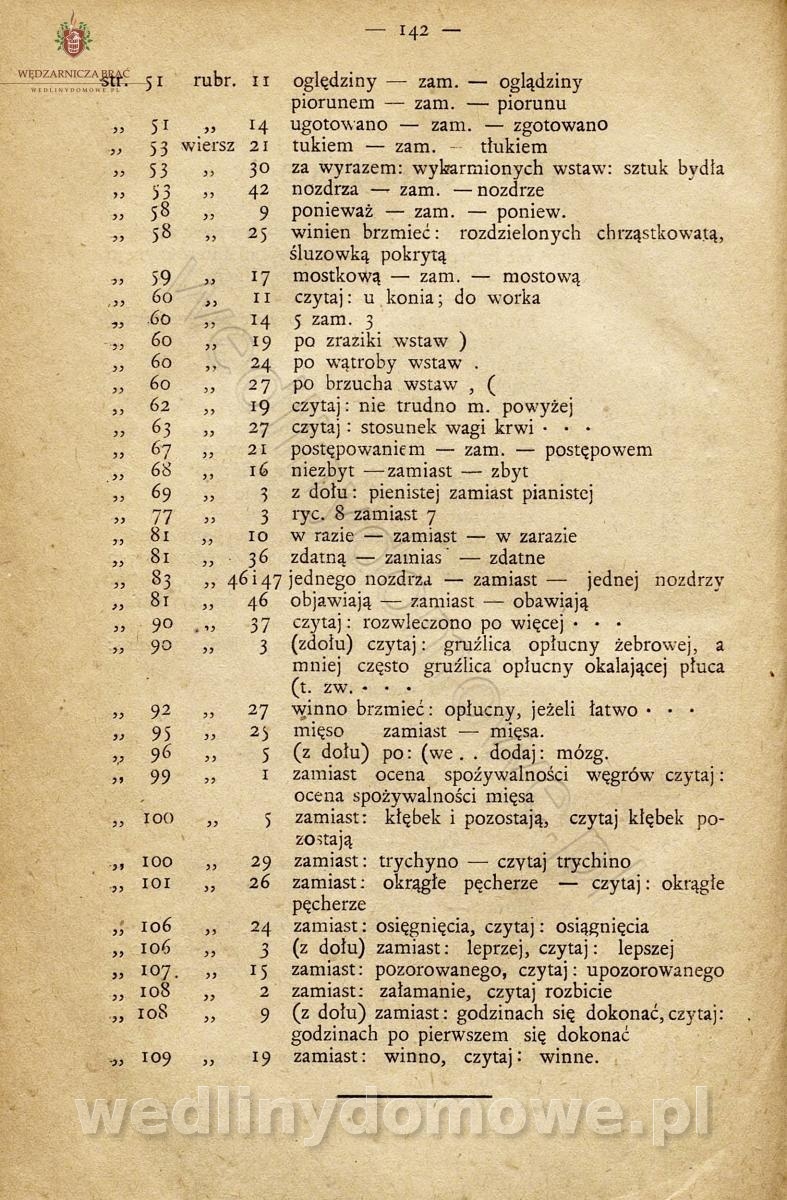

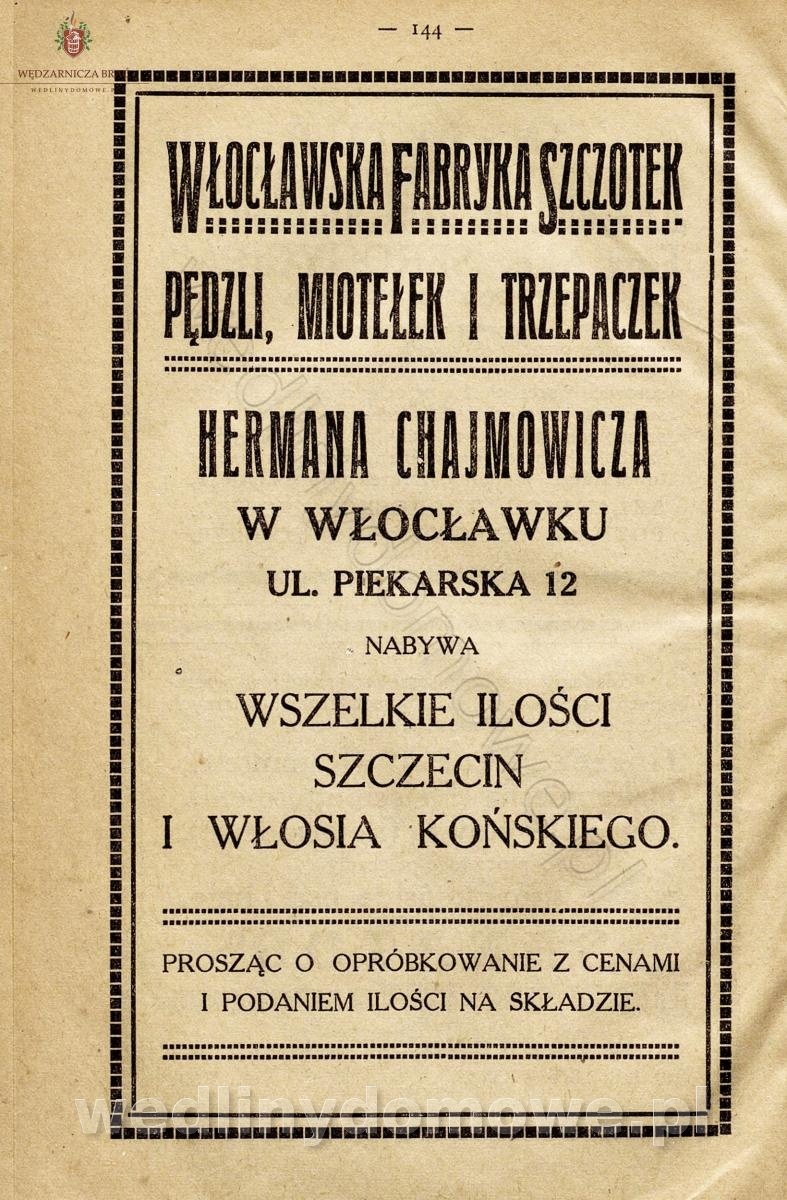

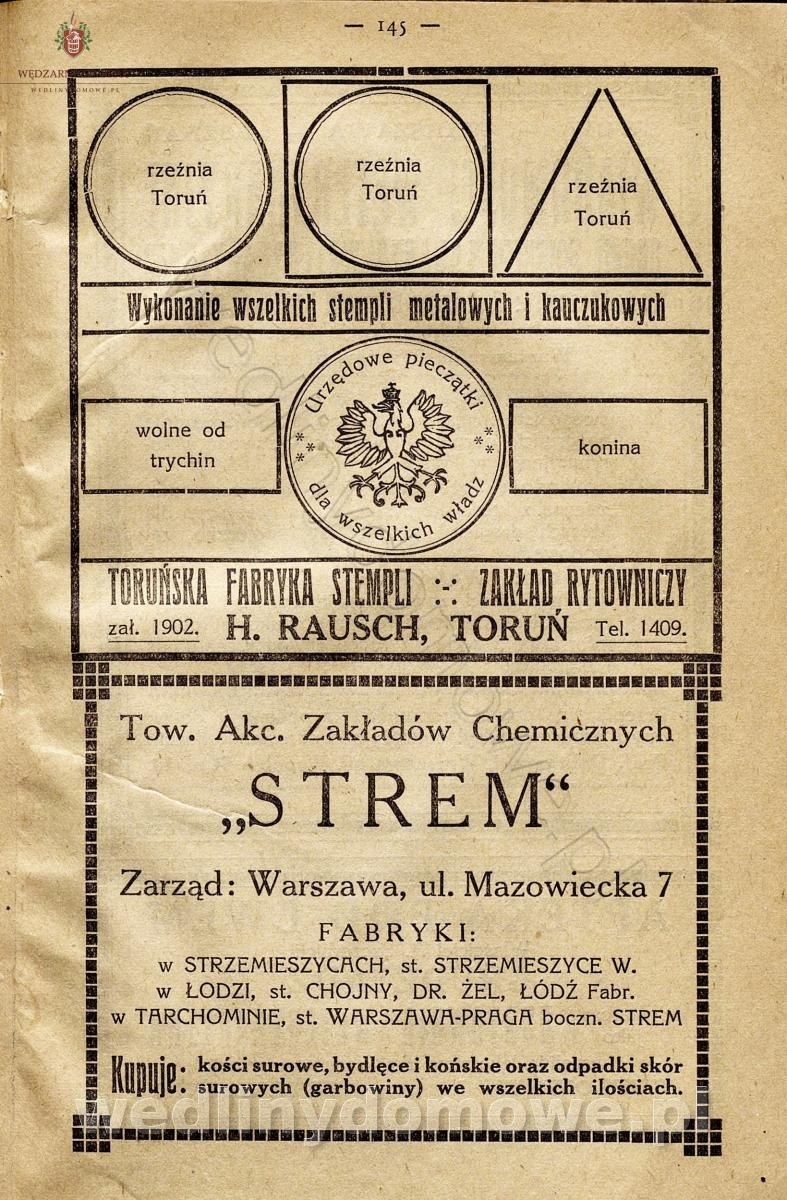

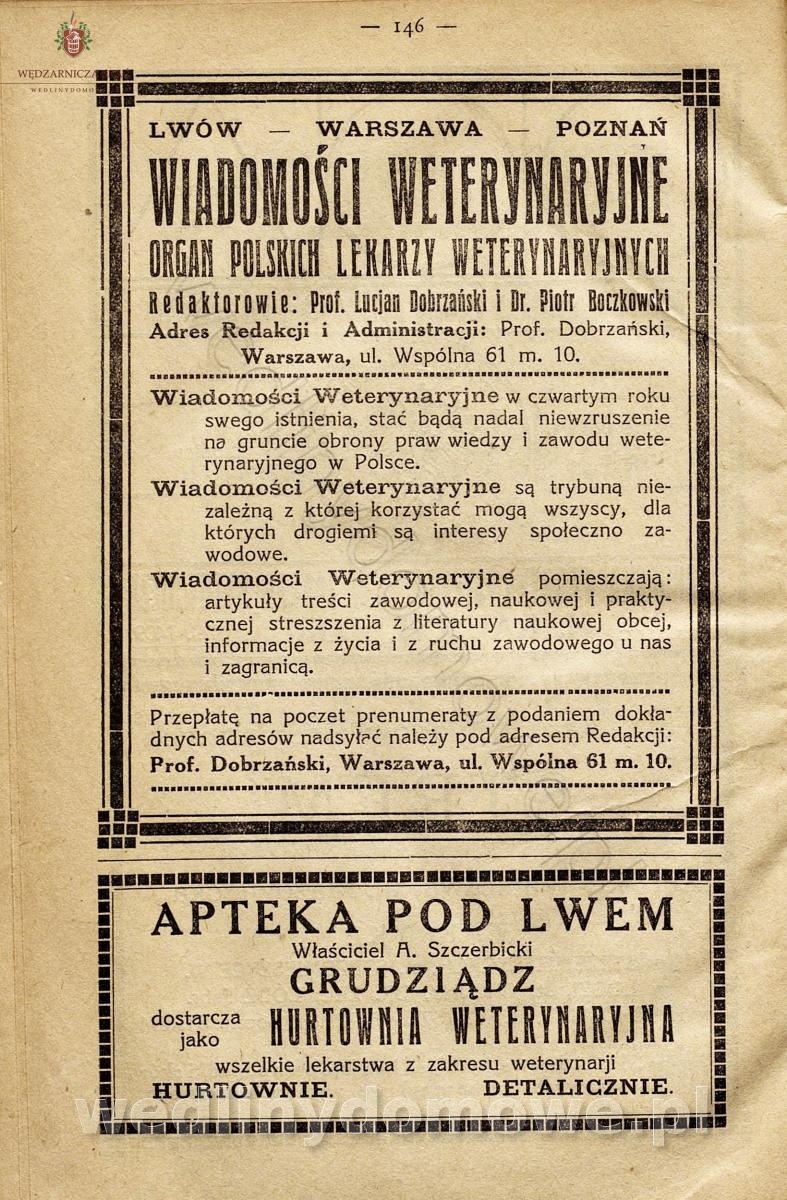

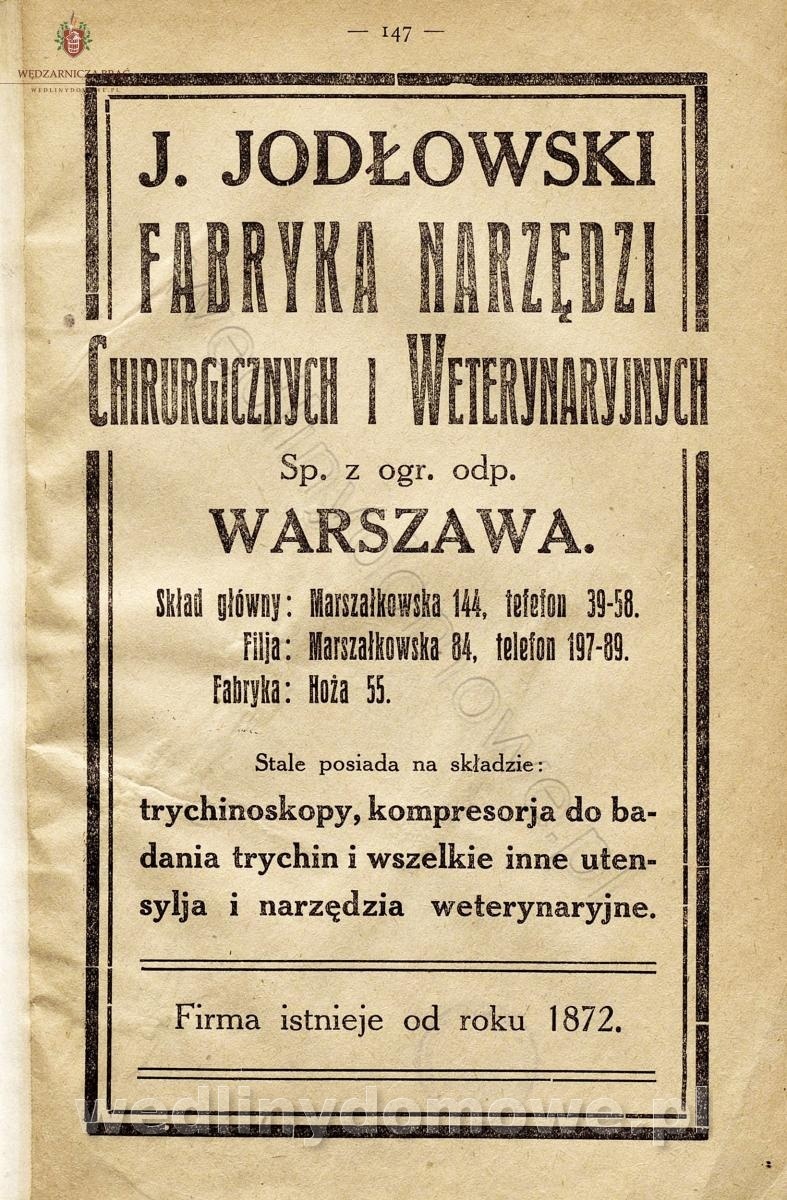

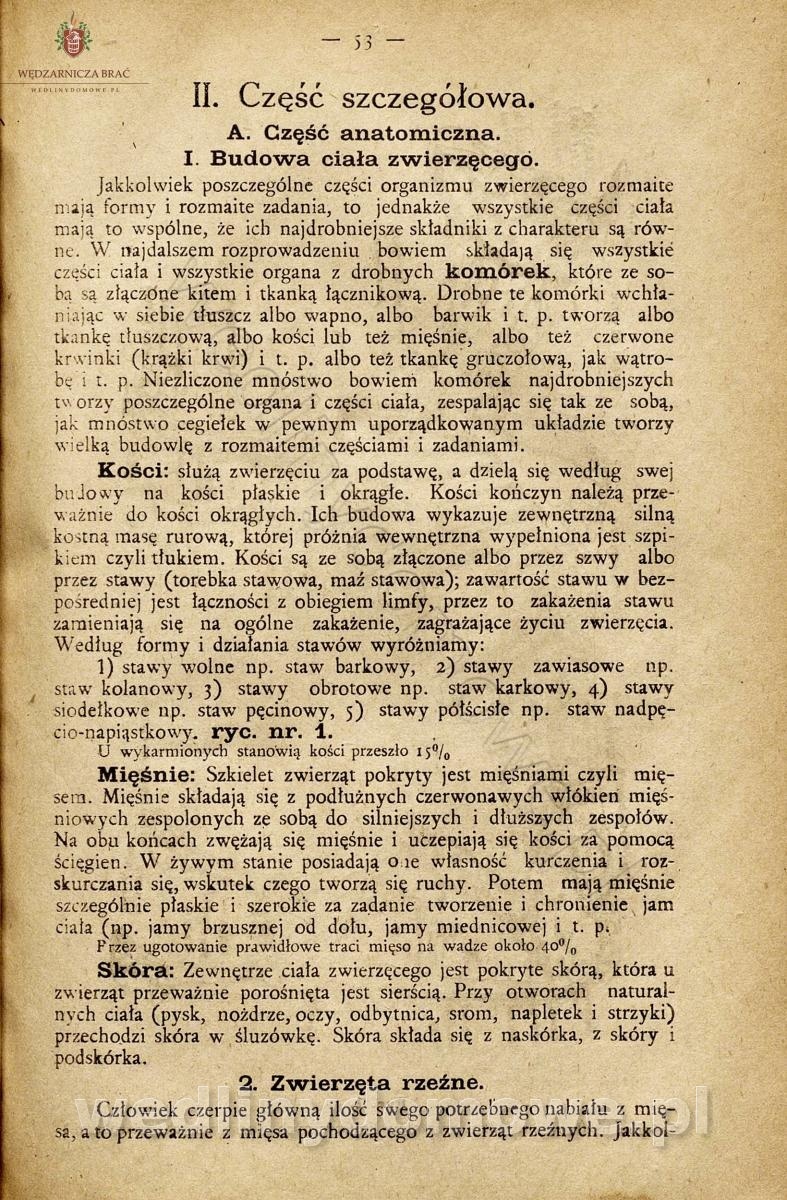

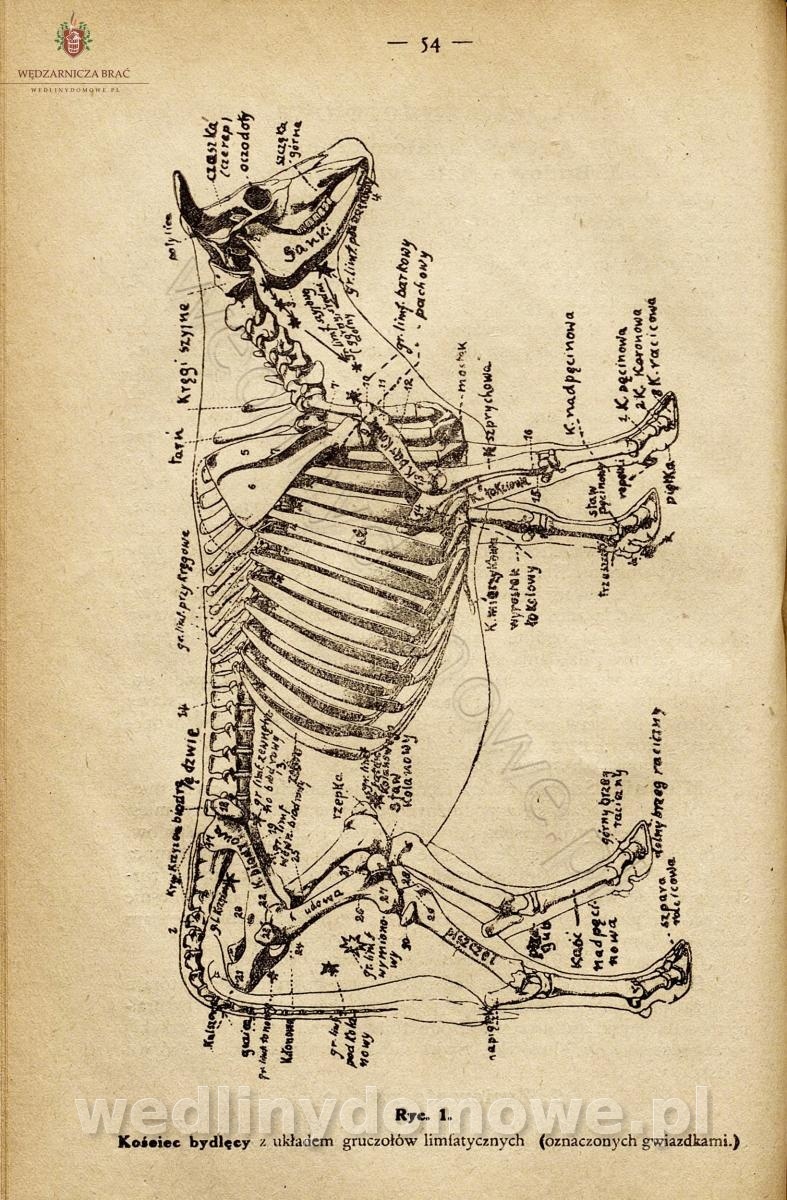

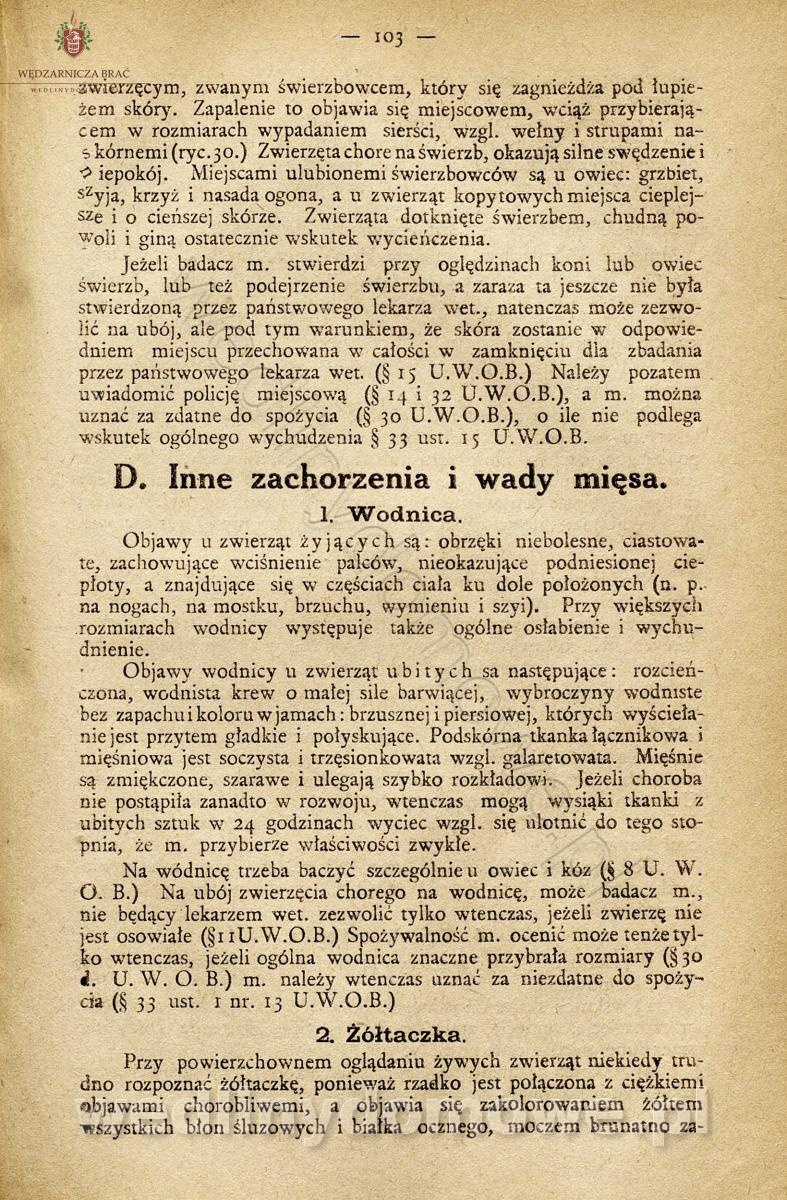

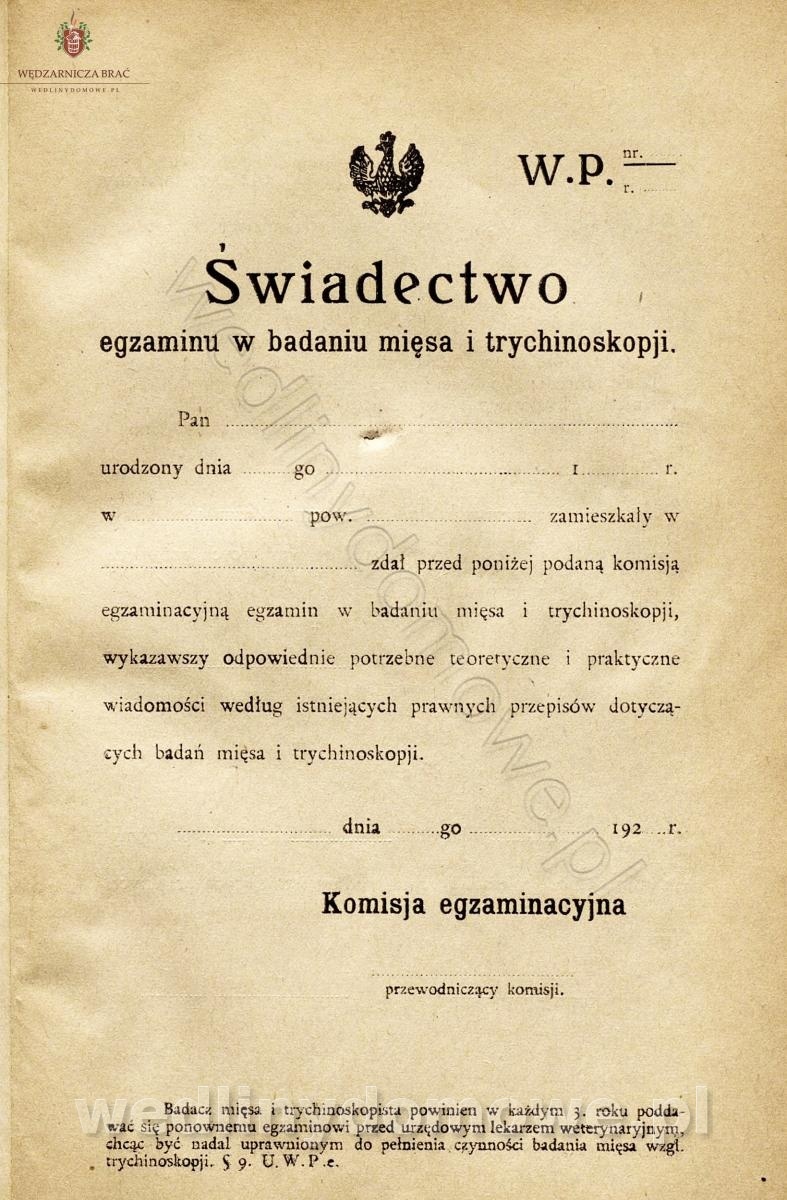

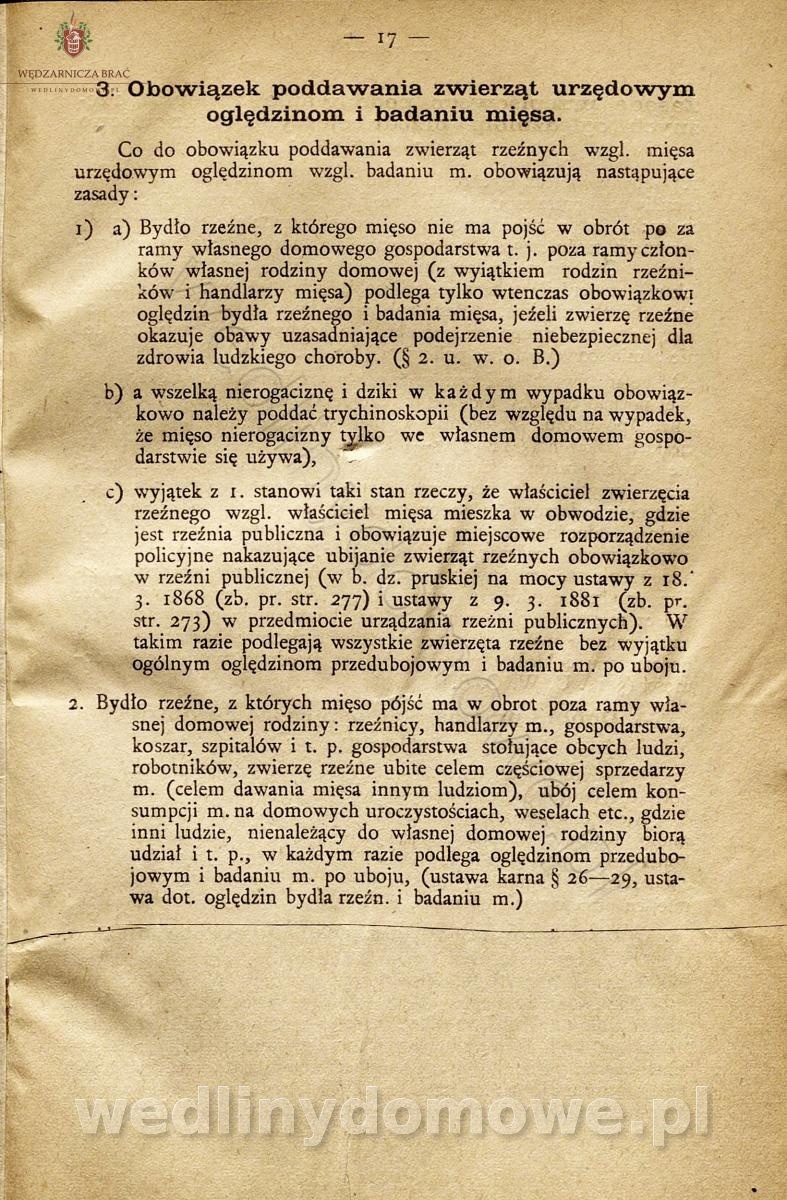

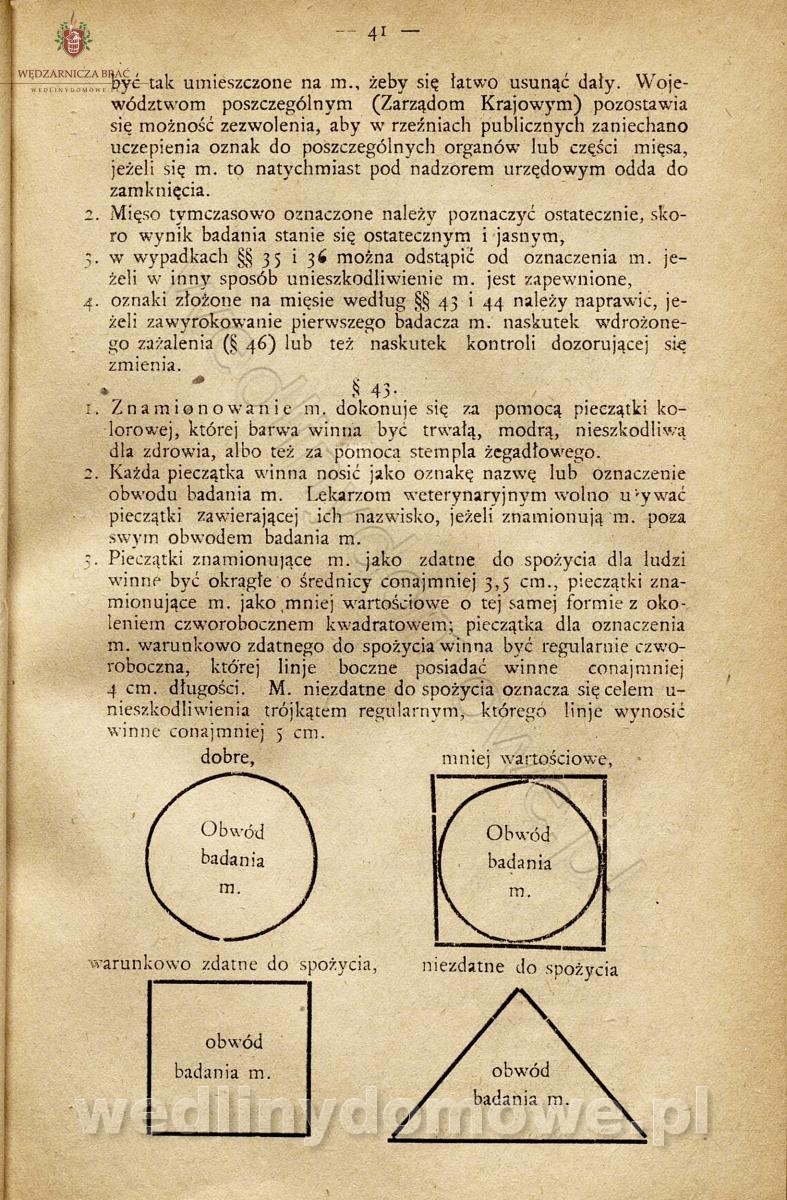

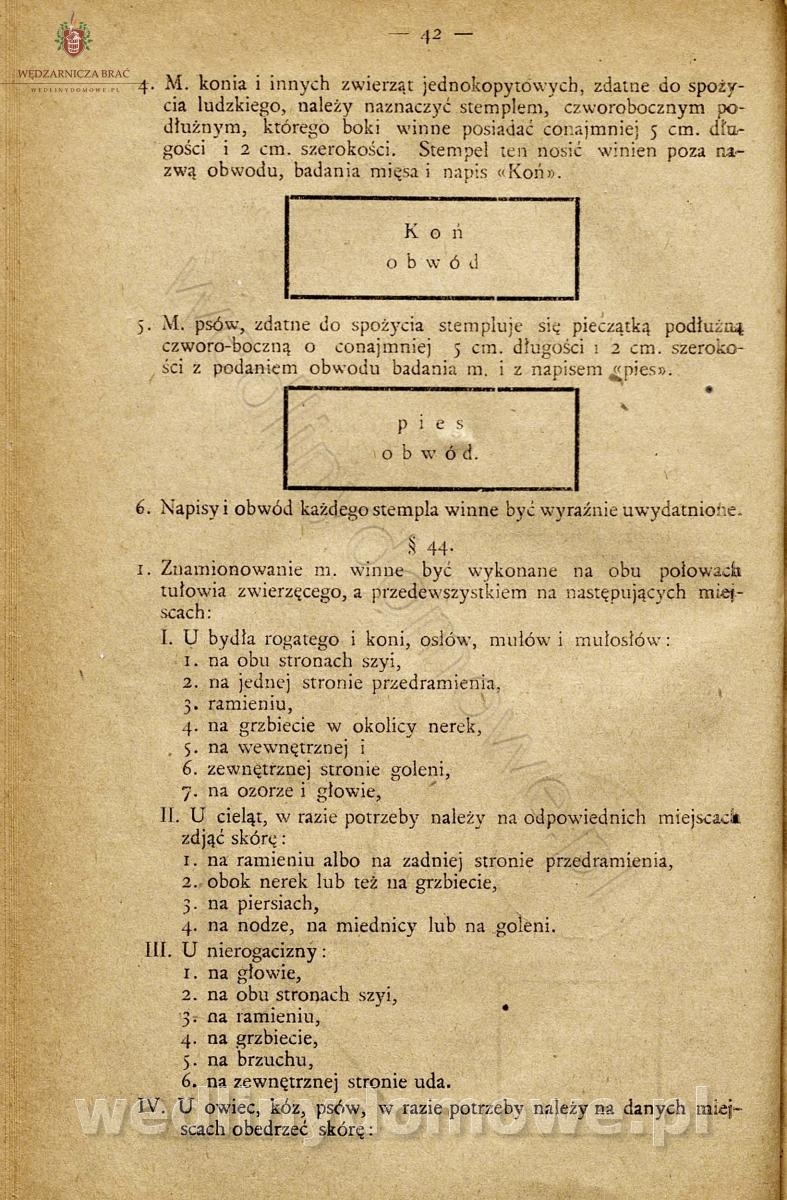

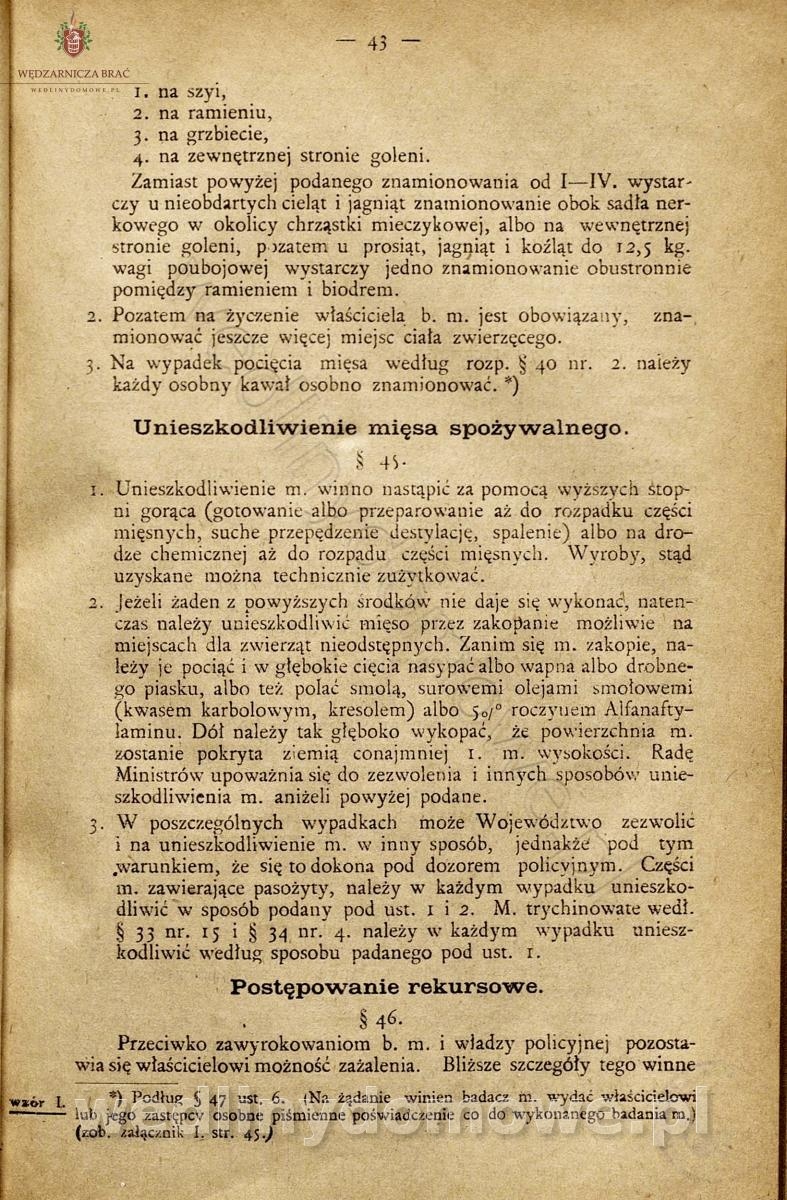

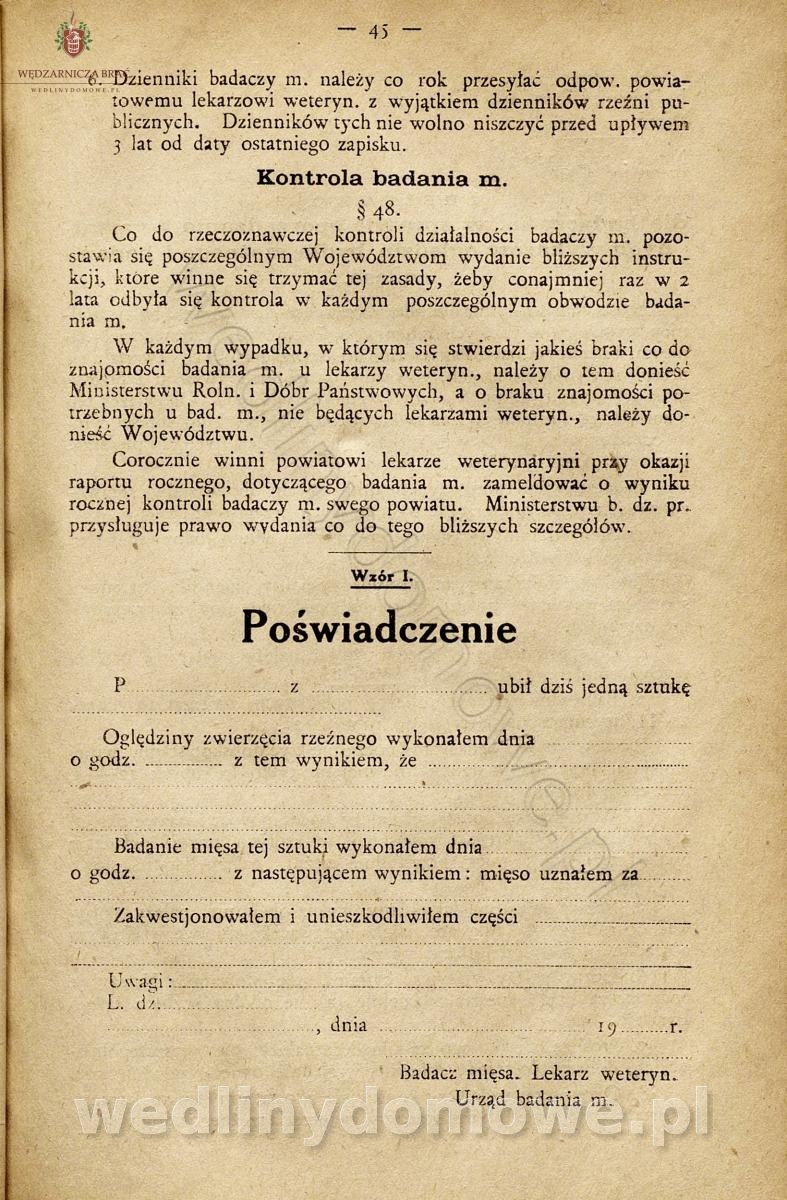

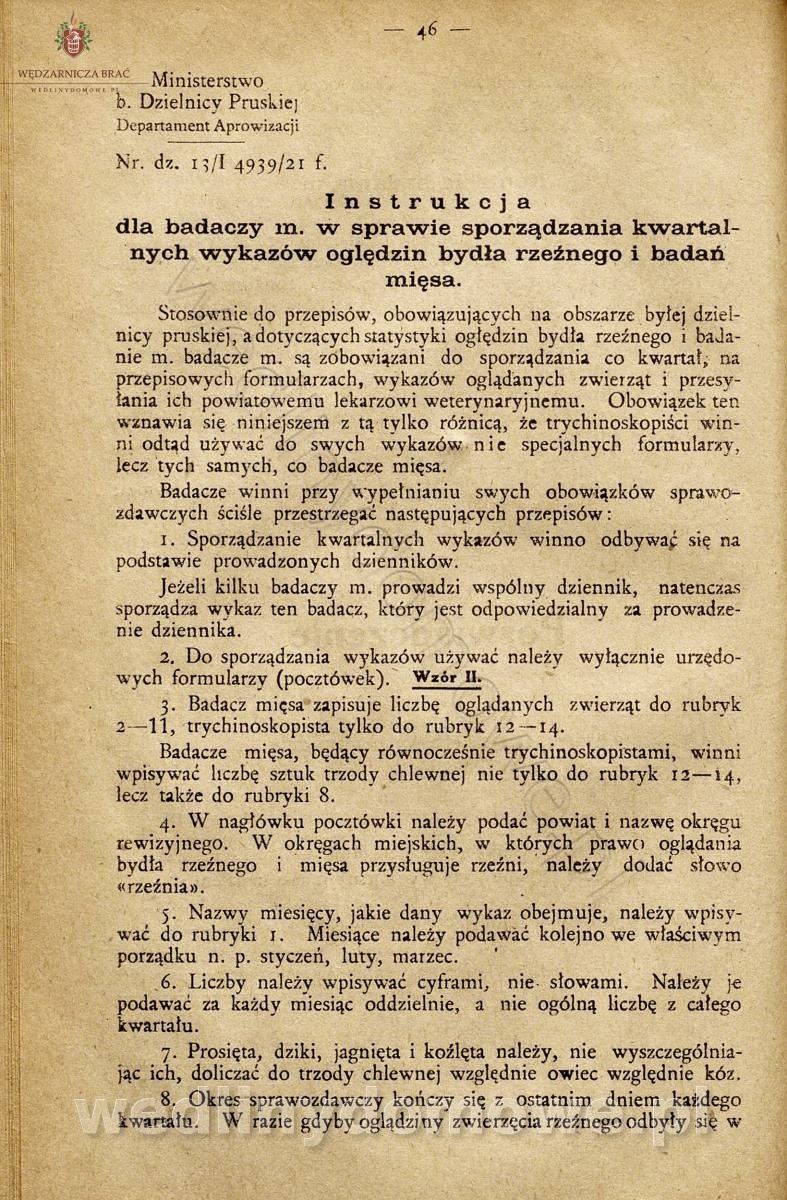

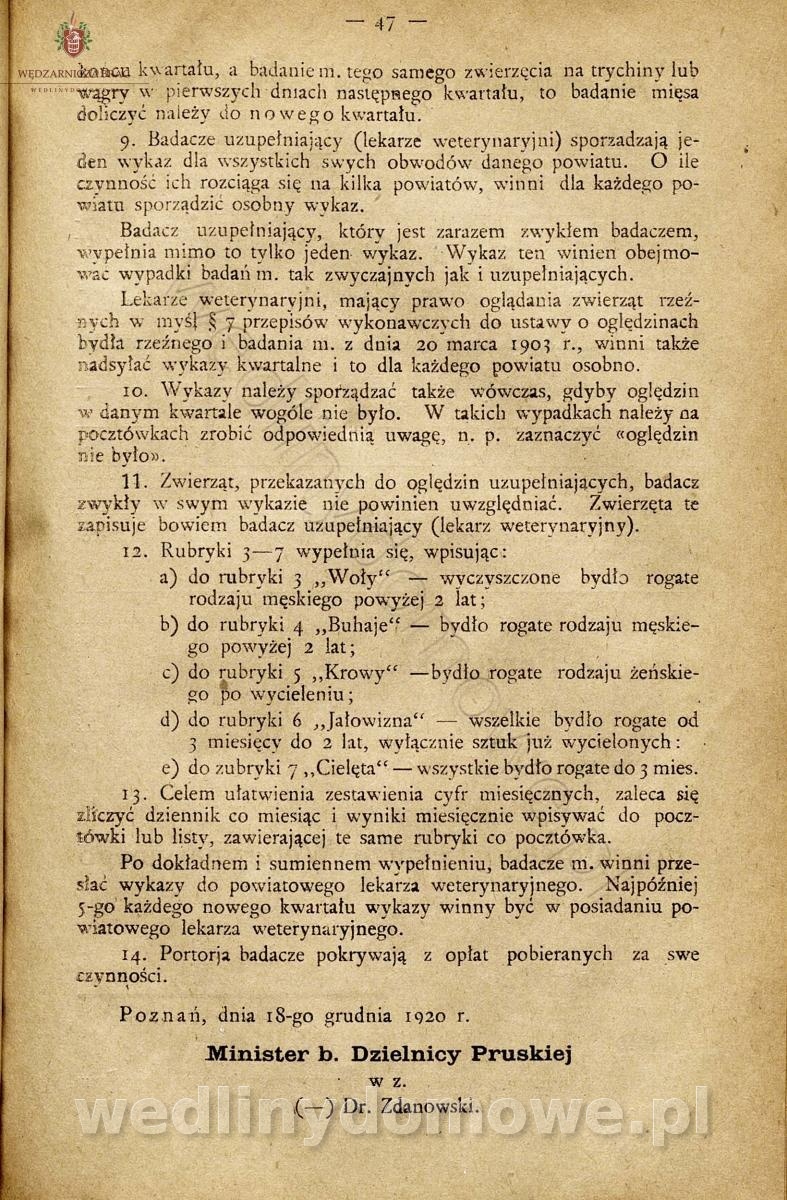

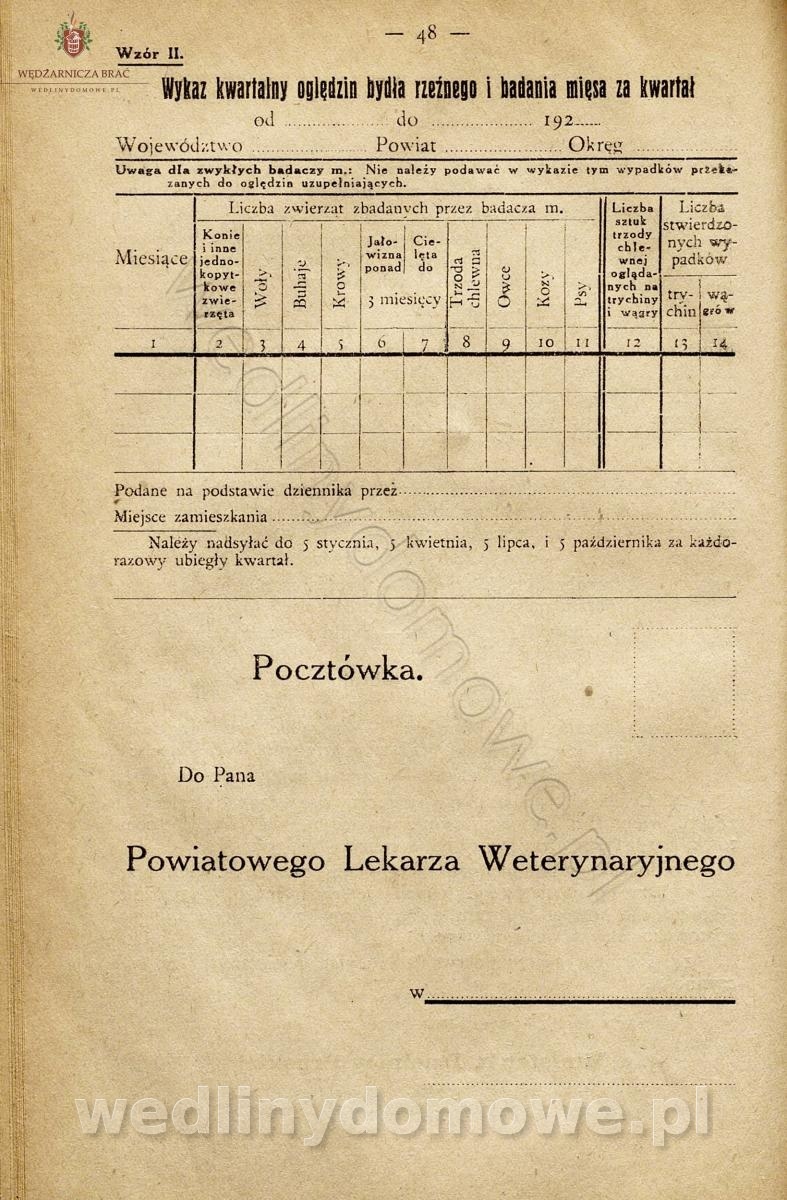

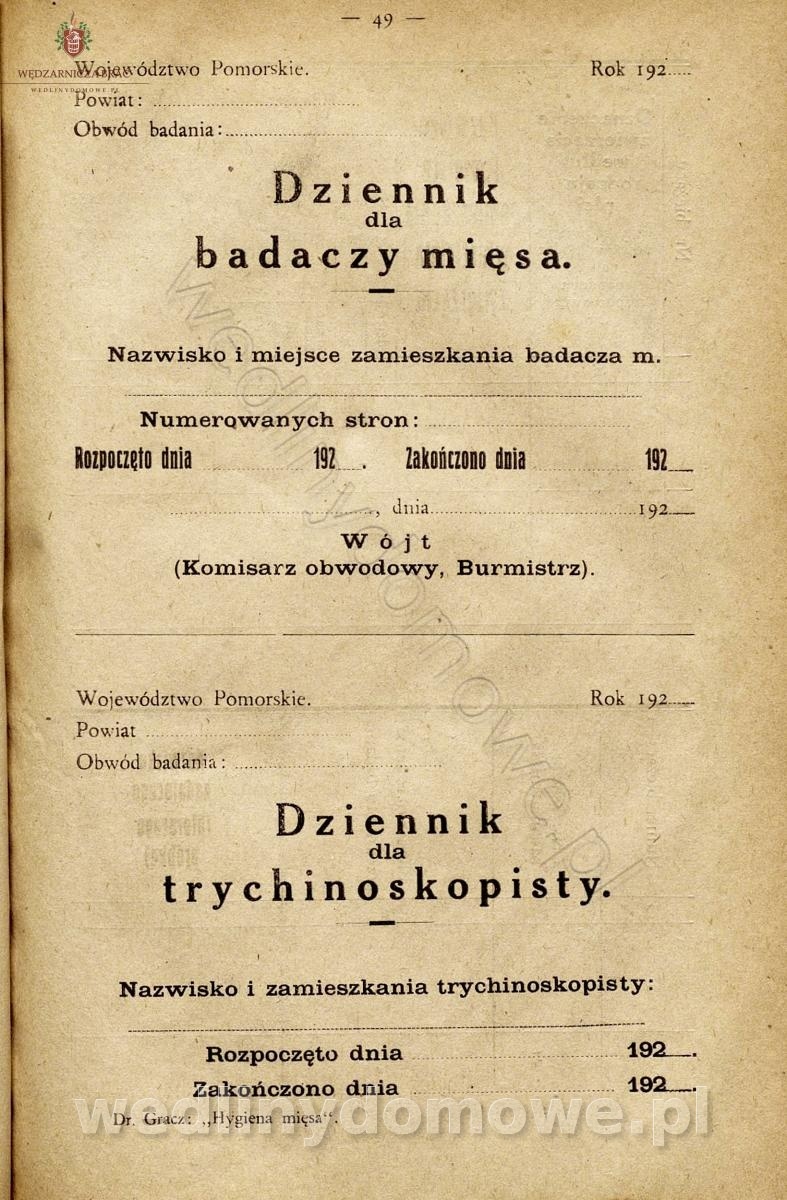

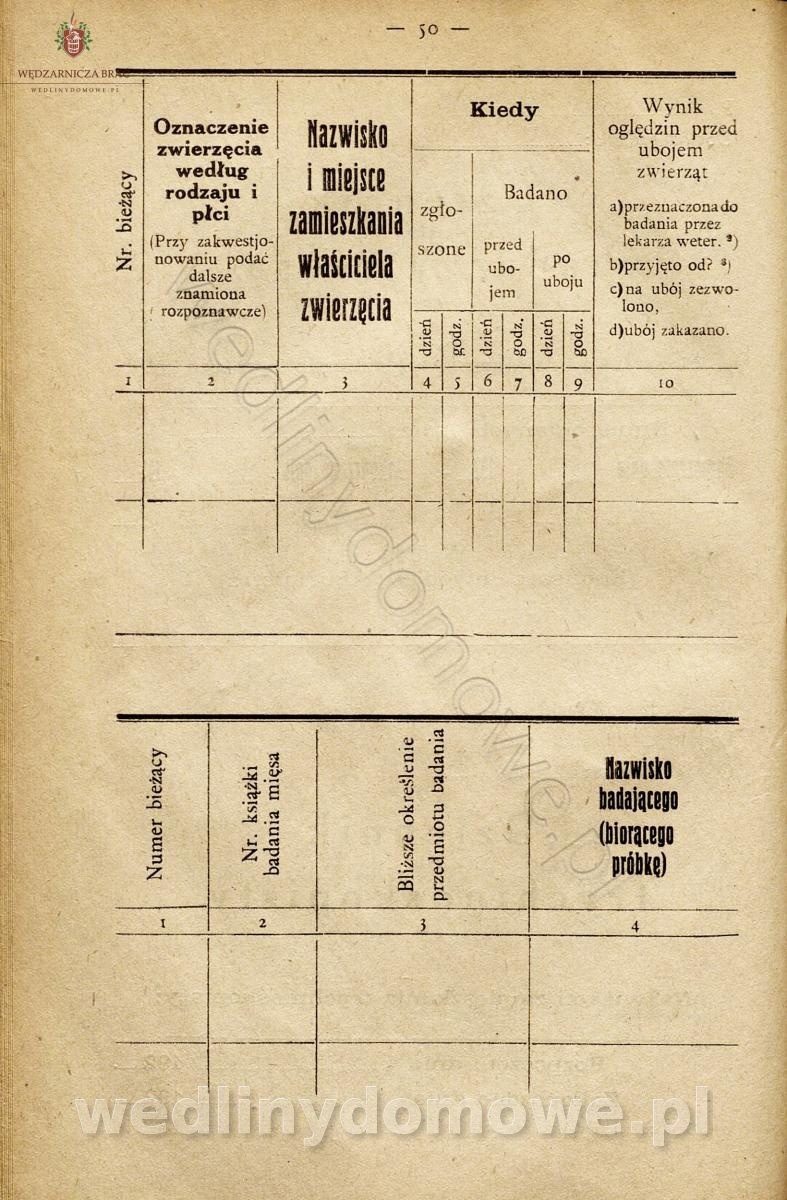

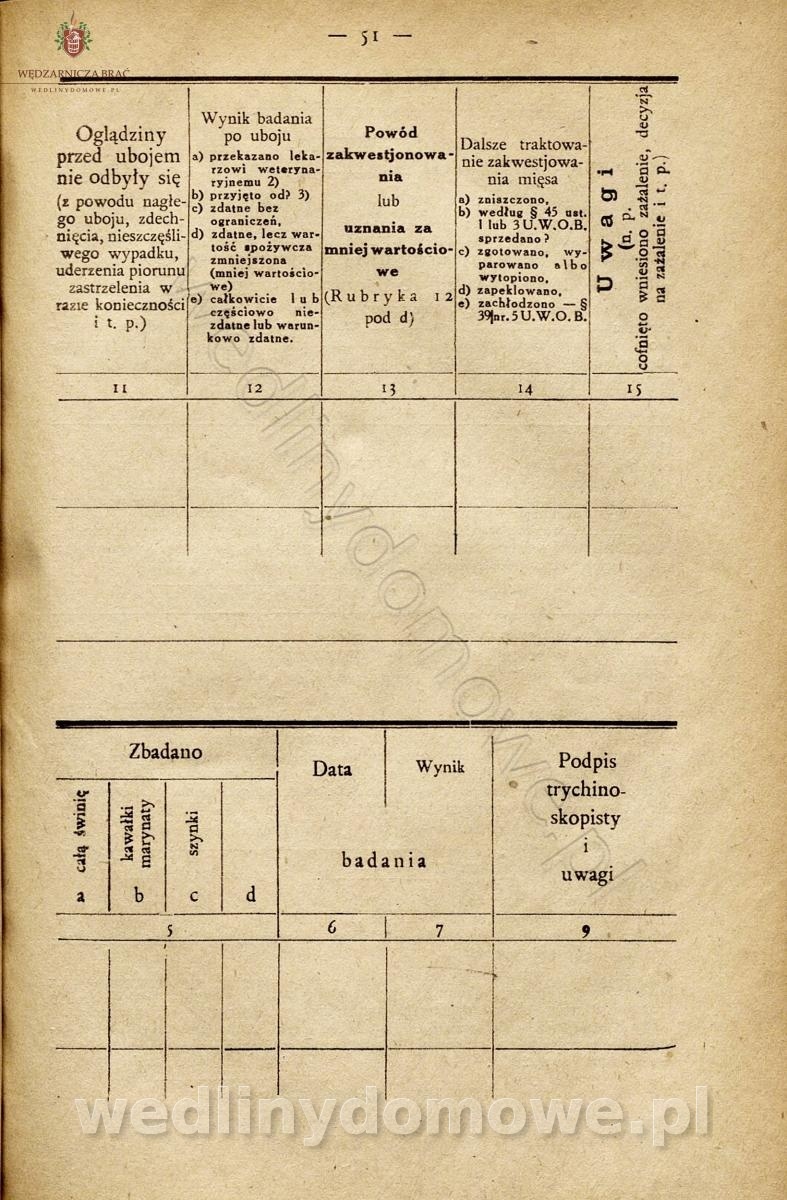

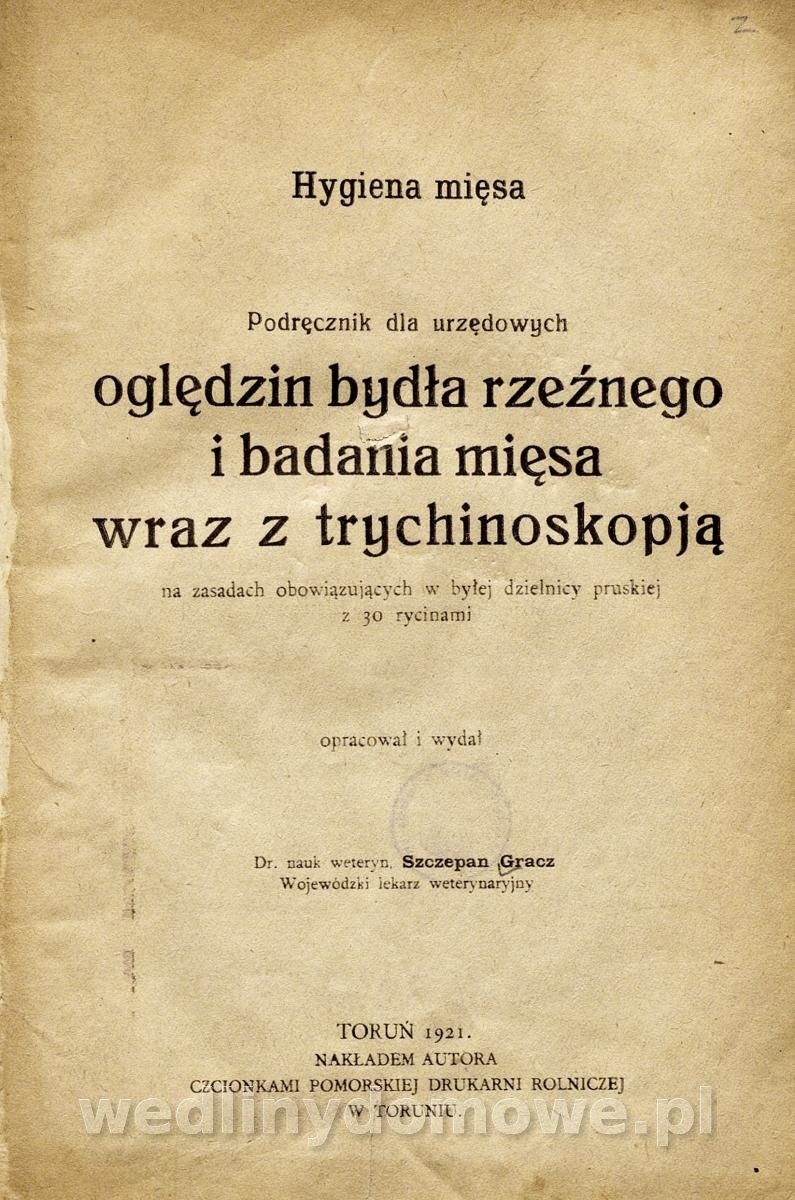

Książkę publikuję pod tym adresem: /topic/19756-rok-1921-hygiena-mi%C4%99sa-podr%C4%99cznik-dla-urz%C4%99dowych-ogl%C4%99dzin-byd%C5%82a-rze%C5%BAnego-i-badania-mi%C4%99sa-wraz-z-trychinoskopj%C4%85/

-

Bardzo ważna książka, jeśli chodzi o nasze tradycje kulinarne. Przeczytałem ich naprawdę dużo, ale to pierwsza i jak na razie jedyna, w której psy zaliczono do zwierząt rzeźnych, a ich mięso prawnie usankcjonowano, jako dopuszczone do spożycia. Tak, tak, śmiejemy się z nacji azjatyckich, a tutaj okazuje się, że jeszcze niedawno sami wrzucaliśmy do bigosu lub na ruszt mięso z Burka, Kruczka, czy Bukieta, złapanych przez hycli i oficjalnie przebadanych przez urzędnika państwowego. Moim zdaniem lektura obowiązkowa szczególnie dla tych, którzy nie chcą pogodzić się z ukrywanymi (wstydliwymi?) faktami polskiej tradycji kulinarnej.

-

W tamtym okresie, w języku polskim wszystkie zwierzęta rzeźne,ogólnie nazywano bydłem.

-

-

Bingo!!! Dla mnie był to szok, jak przeczytałem w jakich jatkach wolno sprzedawać psie mięso i jakie choroby je dyskwalifikują.

-

Świnie, krowy... ale jedno zwierze jest wyjatkowo ciekawe i gdyby nie ta książka, nigdy bym nie przypuszczał, że w Polsce i to w XX wieku, było na liście zwierząt rzeźnych.

-

Proszę podać, jakie zwierzęta, w latach 20-tych ubiegłego wieku, zaliczano w Polsce do zwierząt rzeźnych, w oparciu o obowiązujące przepisy i dokumenty prawne. Jutro rozpocznę wrzucanie książki, która zawiera szokujące informacje, z jakimi do tej pory się nie spotkałem (to taka mała podpowiedź).

-

-

Na tym zlocie, jako że była to 5 rocznica powstania naszego portalu, wręczane były również okolicznościowe medale: Mam chyba jeszcze zakamuflowane 2 sztuki. Jedna dostanie się jakiemuś szczęśliwcowi.

-

Nikt z forowiczów go nie robił. To były takie pamiątkowe nagrody dla zwycięzców konkursów. Zamówiłem je u jednego gościa. Tutaj jeszcze u producenta: A tu już na zlocie: Fajne były te złote, srebrne i brązowe ryjki. Śmiechu było co niemiara.

-

Tak, to jest pierwsza, i jak na razie ostatnia flaga Wędzarniczej Braci. Wykonał ją Kolega @fentel, o ile pamiętam, na pierwszy zlot WB w Napoleonowie. Jeździła z nami na prawie wszystkie zloty i spotkania. Mam ją do dzisiaj, jako wyjątkowo cenną pamiątkę. Na zdjęciu, prezentacji flagi, podczas zlotu w Napoleońskiej Zagrodzie, dokonuje Ewa, żona fentela.

-

Jeśli już o muzyce mowa, nie sposób nie wspomnieć o podarunku jaki w roku 2010, otrzymaliśmy od Koleżanki Agnieszki (nick Aga) i Kolegi Mariusza (nick mały-mały) Pokorzyńskich. Opracowali "Śpiewnik Wędzarniczej Braci", wydrukowali go i przekazali cały nakład na potrzeby naszego portalu. Wiernie służył nam i służy podczas integracji, na wielu zlotach i spotkaniach. Dzięki wielkie Agnieszko i Mariuszu. Pamiętamy. Podczas porządkowania pozlotowych banerów, odnalazło się całe wydawnicze pudełko, zawierające kilkanaście nowych egzemplarzy śpiewnika, Myślę, że z odpowiednimi dedykacjami i podpisem darczyńców, będą wspaniałą pamiątką dla szczęśliwców, którzy zostaną ich właścicielami z okazji jubileuszu.

-

Proszę trzymać się tematu i nie rozmywać go, gdyż zacznę usuwać posty.

-

W związku ze zbliżającym się jubileuszem naszego portalu, warto przypomnieć, iż od wielu lat mamy swój hymn: hwb.mp3 Muzykę i aranżację do tego utworu opracował Śp. Tomek Bonarowski, na forum występujący pod nickiem BonAir. Bardzo ciekawa jest historia powstania tej piosenki. Otóż całość została zrealizowana systemem zdalnym. Grupa osób występujących w utworze, kontaktowała sie telefonicznie z Tomkiem, który zebrał to wszystko w całość, napisał muzykę i tym nietypowym sposobem, mamy swój hymn. Istnieje także wersja hip-hopowa, przeznaczona dla młodzieży. wedz_hop.mp3 Hymn powstał na bazie pastorałki, którą Tomek zrealizował dla WB przed świętami Bożego Narodzenia: PBW.mp3 Słowa: Małgoś, Siara, Oli, FentelWykonanie: Gabi, Mika, Barton, Bebikos, Oli, Pedro, Siara, BonAir oraz dzieci Tomka. Tomek, to była znana i nietuzinkowa postać w świecie muzyki. Warto poszperać w necie, by dowiedzieć się więcej o Nim samym, oraz jego dokonaniach.

-

Kolego, ten temat nie powstał dla ludzi posiadających wędzarnie, ale dla wszystkich tych, którzy nie mając możliwości wędzenia wyrobów, szukają alternatywy zbliżonej efektem do wzorca.