Pamiętajcie, że z naszego forum możecie korzystać bezpłatnie tylko dzięki temu, iż kilkadziesiąt osób klika w reklamy. Może już czas abyś do nich dołączył?

-

Postów

46 205 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

Proszę pamiętać, że kamienie do kiszenia kapusty są w różnych rozmiarach. Dlatego warto sprawdzić szerokość swojej beczki, czy garnka i dopiero zamawiać. Na allegro jest ich cała masa.

-

Bo to jest łój wołowy. Najlepszy tłuszcz do smażenia, gdyż ma wysoką temperaturę topnienia. Używa się go do wszelkiego rodzaju frytur.

-

Porozmawiaj z Zico.

-

Panowie, to nie temat o kotłach.

-

To jest czarne, czyli tzw. kiszka łódzka. mamy tutaj kilka przepisów na ten przysmak.

-

Proponuję przejść do tematu.

-

Czuwam.

-

Możliwości wykorzystania autoklawów w przemyśle mięsnym

Maxell odpowiedział(a) na Maxell temat w Technologia dla zaawansowanych

Artykuł wkleiłem dlatego, że zostały w nim opisane procedury technologiczne obowiązujące podczas procesów sterylizacji i pasteryzacji. -

Możliwości wykorzystania autoklawów w przemyśle mięsnym

Maxell opublikował(a) temat w Technologia dla zaawansowanych

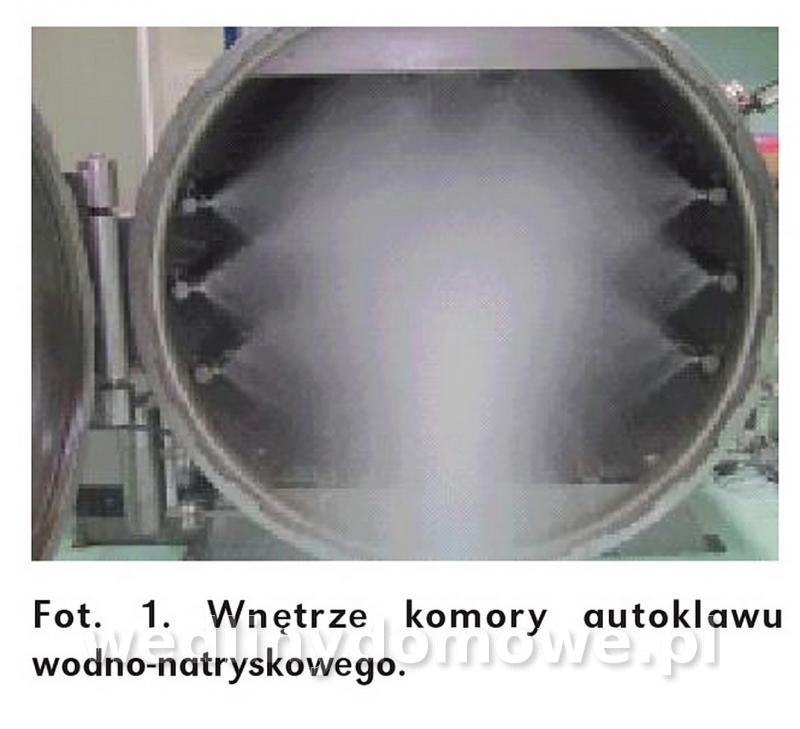

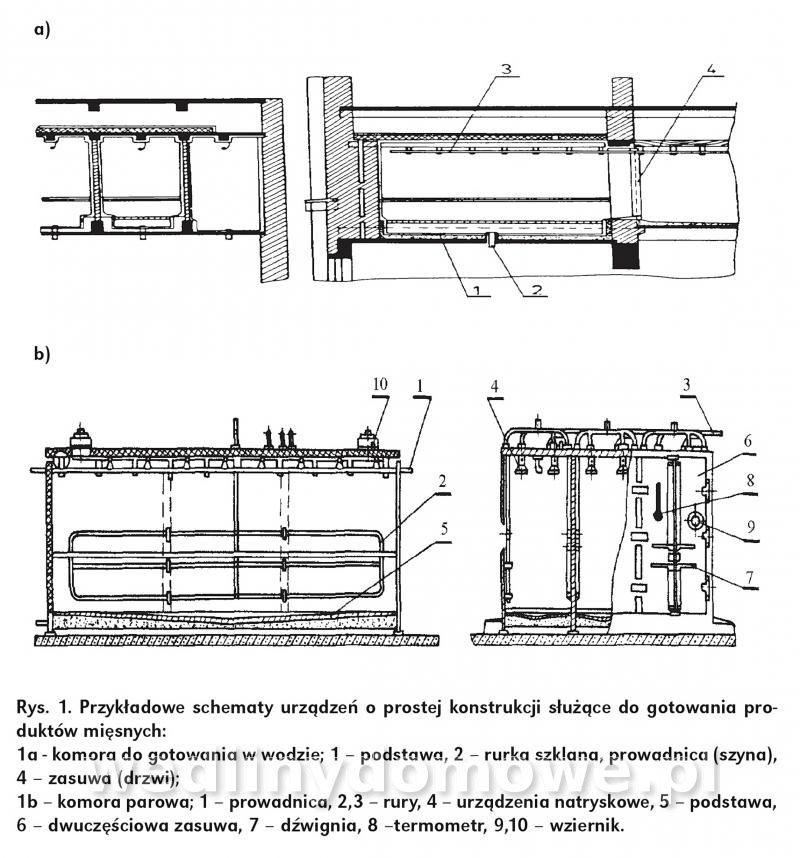

Możliwości wykorzystania autoklawów w przemyśle mięsnym Jednym ze sposobów obróbki termicznej często stosowanym w przemyśle mięsnym i spożywczym jest pasteryzacja i sterylizacja. Zabiegi te prowadzone są z zastosowaniem różnego typu autoklawów. Ta grupa urządzeń jest powszechnie wykorzystywana głównie do sterylizacji konserw i środków spożywczych w zakładach przetwórstwa mięsnego i owocowo – warzywnego. Procesy utrwalania produktów żywnościowych, w tym wyrobów mięsnych, mają na celu przedłużenie ich trwałości i przydatności do spożycia oraz zachowanie i utrzymanie w niezmienionym stanie. Zabezpieczając mięso przed niekorzystnym wpływem czynników chemicznych (utlenianie), fizycznych (temperatura, światło) lub biologicznych (mikroorganizmy) można spowolnić proces psucia oraz zapobiec zmianom smaku, zapachu, a w niektórych przypadkach, również wyglądu. Jedną z wielu metod umożliwiających utrwalenie mięsa, jest wytwarzanie jego wyrobów poprzez zamknięcie wsadu w hermetyczne opakowania, a następnie ich obróbka termiczna. W ten sposób uzyskujemy produkt gotowy do bezpośredniego spożycia. Podstawowym zabiegiem termicznym po umieszczeniu wsadu do opakowania i jego hermetycznym zamknięciu jest tzw. autoklawowanie, czyli proces cieplny prowadzony często pod zwiększonym ciśnieniem w temperaturze 90-100oC, i powyżej. W trakcie tego procesu uzyskuje się pełne wyjałowienie (sterylizację) produktów żywnościowych, przy jednoczesnym uzyskaniu pożądanych efektów technologicznych i smakowo-zapachowych produktu finalnego. Procesy obejmujące sterylizację żywności w opakowaniach realizowane są za pomocą urządzeń nazywanych powszechnie autoklawami. Zasadniczym elementem roboczym każdego autoklawu jest hermetycznie zamykany i oprzyrządowany zbiornik o zróżnicowanej pojemności, który służy do ogrzewania zapakowanego wsadu pod zwiększonym ciśnieniem i w podwyższonej temperaturze. Autoklawy są stosowane nie tylko do sterylizacji żywności, ale także w innych operacjach lub procesach wymagających ogrzewania w warunkach zwiększonego ciśnienia np. do chemicznej hydrolizy białka. Autoklawy do sterylizowania żywności w opakowaniach mogą pracować w sposób okresowy lub ciągły, przy czym urządzenia pracujące okresowo mają standardowe rozwiązania dotyczące przystosowania do sterylizacji zarówno w wodzie jak i parze. Ich zbiorniki ciśnieniowe umieszczane w płaszczyźnie pionowej lub poziomej pozwalają na automatyczny załadunek i wyładunek obrabianych produktów. Z kolei sterylizatory przystosowane do pracy ciągłej mogą mieć różne rozwiązania konstrukcyjne, dotyczące wykorzystania systemów kontrolno-pomiarowych i monitorujących. Nowoczesne autoklawy wyposażone są w sterowanie komputerowe, pozwalające między innymi selekcjonować i analizować w sposób ciągły zmienne dotyczące temperatury wsadu przed sterylizacją, parametry pary wodnej i wody chłodzącej, a także szybkości ogrzewania i chłodzenia. Przeznaczenie i charakterystyka techniczna autoklawów Autoklawy przeznaczone są do gotowania, wygrzewania w próżni, gotowania ciśnieniowego, pasteryzacji i sterylizacji w parze bądź w wodzie. Niezależnie od typu i modelu urządzenia konstrukcja przykładowego autoklawu składa się ze zbiornika głównego o grubych ściankach, zdolnych wytrzymywać wysokie ciśnienie oraz pokrywy o równie grubych ściankach, posiadającej masywny mechanizm zamykania. Ta część podzespołów tworzy mocne i szczelne połączenie całego zespołu ciśnieniowego. Ponadto w urządzeniach tych montowany jest manometr wskazujący panujące wewnątrz nadciśnienie, termometr do odczytu panującej wewnątrz temperatury oraz zawory ciśnieniowe, pełniące rolę zabezpieczenia przed rozerwaniem w przypadku powstania wewnątrz autoklawu zbyt wysokiego ciśnienia. Przemysłowe urządzenia przeznaczone do pasteryzacji (lub gotowania) produktów mięsnych w opakowaniach pod ciśnieniem wykonane są w formie masywnych i dokładnie izolowanych zbiorników lub kotłów wychylnych. Obrabiane termicznie produkty w pojemnikach zanurzane są bezpośrednio w zbiorniku lub koszach, co umożliwia mechanizację uciążliwych prac załadowczo-rozładowczych związanych z prowadzeniem procesów obróbki termicznej. Czynnikiem przenoszącym ciepło może być (w zależności od budowy i przeznaczenia) gorąca woda lub para wodna. Obecnie na rynku dostępnych jest kilka typów autoklawów, które charakteryzują się zbliżoną zasadą działania, lecz zróżnicowanymi rozwiązaniami konstrukcyjnymi. Ze względu na zasadę działania i budowę możemy wyodrębnić autoklawy wsadowe wodno-kaskadowe i autoklawy wsadowe wodno-natryskowe (fot. 1). Zasada działania tych dwóch rodzajów autoklawów jest w istocie identyczna. Polega na tym, że głównym, bezpośrednim czynnikiem ogrzewającym (lub chłodzącym) sterylizowane konserwy jest przepływająca przez kosze z konserwami woda, cyrkulująca w systemie wewnętrznego obiegu wody w autoklawie. W tego typu urządzeniach mamy do czynienia z ciągłą recyrkulacją wody procesowej, co znacznie poprawia wymianę ciepła pomiędzy produktem a medium sterylizującym (chłodzącym). Ponadto system dysz natryskowych umieszczonych po bokach i w górnej części kotła powoduje, że sterylizacja realizowana jest za pomocą jednorodnej mieszaniny pary wodnej, powietrza i wody. Główną zaletą takiego rozwiązania jest uzyskanie niemal idealnego rozkładu temperatury na całej objętości kotła. Stała temperatura i ciśnienie wewnątrz kotła zapewnia jednakową, wysoką jakość gotowego produktu. Bezpośredni wtrysk pary pozwala na redukcję jej zużycia, a tym samym zachować ustabilizowany balans temperatury. Kolejną zaletą tego typu urządzeń jest ciągła kontrola poziomu wody w kotle, pozwalająca minimalizować jej zużycie i redukować zapotrzebowanie pary wodnej. Do innych możliwości tej grupy autoklawów należy zaliczyć między innymi zastosowanie programowalnej kontroli poziomu ciśnienia wewnątrz kotła (rozwiązanie idealne podczas sterylizacji produktów pakowanych do elastycznych opakowań), czy możliwość wstępnego podgrzewania wody technologicznej (procesowej). Ta ostatnia cecha zapobiega niepotrzebnemu wychładzaniu produktu jakie ma miejsce podczas dochodzenia do temperatury sterylizacji z zastosowaniem początkowo zimnej wody procesowej. Zaletą też jest ciche i szybkie dochodzenie do właściwej temperatury sterylizacji. Dodatkowym ułatwieniem jest zastosowanie płytowego wymiennika ciepła, dzięki czemu nie ma potrzeby chlorowania, uzdatniania wody chłodzącej. Daje to możliwość odzyskiwania ciepła z wody używanej do chłodzenia produktu. Zasada działania tych urządzeń obejmuje realizację szeregu następujących po sobie procesów, prowadzonych przy założonych wcześniej parametrach techniczno-technologicznych. Na kompletny cykl pracy autoklawu składają się następujące operacje i jednostkowe: • Wypełnianie autoklawu wodą technologiczną; • Podgrzewanie wstępne i dochodzenie do właściwej temperatury sterylizacji; • Sterylizacja właściwa; • Schładzanie bezpośrednie lub poprzez wymiennik ciepła; • Rozładunek. Pierwszą czynnością którą należy wykonać na początku każdego rozpoczynającego cyklu pracy jest zalanie autoklawu wodą procesową. Jest to minimalna ilość wody, która podczas sterylizacji będzie służyła za czynnik grzejno-chłodzący. Woda jest recyrkulowana w obiegu zamkniętym, a jej poziom kontrolowany automatycznie i w razie potrzeby uzupełniany. Zazwyczaj po całym dniu pracy (po jednej zmianie) woda ta nie nadaje się do użycia ze względy na jej zanieczyszczenie. W określonym momencie, gdy w autoklawie znajduje się już odpowiednia ilość wody następuje załadunek koszy z produktem. Po zamknięciu włazu otwierają się zawory parowe oraz automatycznie załącza się pompa cyrkulacyjna. Mieszanina pary oraz wody rozpylanej z góry oraz po bokach kotła wytwarza konwekcyjne prądy o charakterze turbulentnym, które zapewniają jednolity rozkład temperatury w całej objętości kotła (zarówno w wolnych przestrzeniach jak i pomiędzy pojemnikami umieszczonymi głęboko w koszach. Różnice temperatur pomiędzy tymi obszarami sięgają przedziału zaledwie jednego stopnia. Ta faza trwa aż do osiągnięcia właściwej temperatury sterylizacji. Podczas jej trwania następuje największe zużycie pary ponieważ następuje znaczne, szybkie podniesienie temperatury produktu wewnątrz opakowań. W momencie gdy właściwa temperatura sterylizacji zostanie osiągnięta autoklaw utrzymuje ją przez określony czas ustalony wcześniej przez operatora urządzenia. Dokładność kontroli temperatury wynosi w przedziale +/- 0,1oC. Automatyka autoklawu czuwa również nad utrzymaniem stałego, zadanego poziomu ciśnienia wewnątrz kotła (+/- 0,02 bar). Po zakończeniu sterylizacji autoklaw rozpoczyna cykl wychładzania produktu. W początkowej fazie chłodzenie odbywa się to za pomocą mieszaniny wody zimnej i gorącej co pozwala zabezpieczyć produkt przed zjawiskiem szoku termicznego i nagłym spadkiem ciśnienia wewnątrz kotła. Podczas tej krótkiej fazy, wewnątrz autoklawu utrzymywane jest takie samo ciśnienie jak podczas sterylizacji. Dzięki czemu unika się powstawania lokalnych naprężeń opakowań które mogą powstawać podczas gwałtownego schładzania. Następnie otwierane są zawory doprowadzające do kotła zimną wodę, która zapewnia ostateczne schłodzenie produktu. Po wstępnym schłodzeniu rozpoczyna się faza zasadniczego schładzania realizowana z wykorzystaniem wymiennika płytowego ciepła. Gorąca woda procesowa z autoklawu po przejściu przez wymiennik ulega schłodzeniu i może służyć do chłodzenia produktu. Na tym etapie procesu należy zadbać o przyłączenie do wtórnego obiegu wymiennika maksymalnie zimną wodę. Mając zainstalowaną centralną instalację chłodzenia wody również wodę z tego etapu chłodzenia można recyrkulować w obiegu zamkniętym. Po ostatecznym schłodzeniu produktu urządzenia sterujące automatycznie wyrównują ciśnienie panujące wewnątrz kotła z ciśnieniem atmosferycznym. Poziom wody na dnie zbiornika umożliwia bezpieczne otwarcie drzwi załadunkowych. Drzwi wyposażone są w zabezpieczenia uniemożliwiające ich otwarcie w przypadku zbyt wysokiego poziomu wody lub ciśnienia w kotle. Kolejną grupą maszyn służących do pasteryzacji i sterylizacji konserw owocowych, warzywnych, mięsnych, rybnych itp. są autoklawy leżące o konstrukcji koszowej. Do zasadniczych zespołów wchodzących w skład tych urządzeń zaliczamy zbiornik, pokrywę oraz kosze (zasobniki) na konserwy. Zbiornik wykonany jest w kształcie walca zamkniętego, zakończonego od dołu przyspawaną dennicą. Wewnątrz zbiornika, nad dnem jest zainstalowana wężownica parowa, a w górnej części – wężownica wodna. Pokrywa połączona zawiasowo ze zbiornikiem ma przeciwciężar ułatwiający jej otwieranie. Autoklaw może być wyposażony w jeden kosz wysoki lub dwa niskie wykonane z blachy perforowanej. Po wstawieniu kosza (koszy) z konserwami autoklaw zostaje napełniony wodą doprowadzoną z sieci miejskiej o ciśnieniu 0,4 MPa. Po zanurzeniu koszy z puszkami do sterylizacji poziom wody podnosi się aż do górnej krawędzi autoklawu. Po zamknięciu pokrywy i jej zablokowaniu, następuje wzrost ciśnienia, które wytwarzane jest za pomocą dostarczonego sprężonego powietrza. Następnie woda zostaje podgrzana parą do żądanej temperatury, utrzymywanej przez czas wymagany procesem technologicznym. Po zakończeniu sterylizacji konserwy są chłodzone, a następnie rozładowywane z koszy. Obróbka termiczna konserw z wykorzystaniem tych urządzeń prowadzi do skutecznego zniszczenia drobnoustrojów i uniemożliwia ich rozwój niezależnie od temperatury późniejszego przechowywania. Taki sposób przygotowania zapewnia dużą trwałość i bezpieczeństwo zdrowotne konserw. Procesy obróbki cieplnej wyrobów mięsnych można również realizować wykorzystując autoklawy o konstrukcji kotłów warzelnych ciśnieniowych (fot. 2). Do podstawowych zespołów tych urządzeń zaliczamy zbiornik z płaszczem grzejnym i mechanizm przechyłu instalacji parowej. Kocioł jest wykonany z dwóch czasz :wewnętrznej kwasoodpornej i zewnętrznej ze stali węglowej. Przestrzeń ciśnieniowa utworzona została przez zamknięcie strefy między czaszami i pierścieniem łączącym. Zbiornik kotła jest wyposażony w króćce doprowadzające parę, zawory odpowietrzenia i odprowadzenia kondensatu oraz spustu kondensatu. Do zbiornika przyspawane są osie za pomocą których kocioł łożyskowany jest w podstawie. Mechanizmem przechyłu jest przekładnia śrubowa wyposażona w pokrętło. Na instalacji parowej jest zamontowany zawór bezpieczeństwa, rurka syfonowa oraz kurek i manometr. Kocioł po napełnieniu wsadem jest podgrzewany parą doprowadzoną do przestrzeni grzejnej. Opróżnianie kotła po ugotowaniu produktu odbywa się przez przechylenie go za pomocą mechanicznego przechyłu. Na rysunki 1 przedstawiono przykładowe nieco starszej konstrukcji schematy urządzeń do pasteryzacji surowców i wyrobów mięsnych pakowanych. Urządzenia te składają się z prostokątnych zbiorników zamykanych pokrywą, wewnątrz wyposażonych w ciąg półek, które podtrzymują sita lub kaset z pojemnikami. Półki ustawia się jedna nad drugą w ten sposób, aby siatka z większymi otworami była na górze. Pod dolną siatką (rys. 2a) zamontowana jest wężownica, której powierzchnia grzejna dopasowana jest do wydajności urządzenia, a temperatura wody przeznaczonej do pasteryzacji waha się w granicach 70-75°C. Istota, cel i warunki termiczne procesu autoklawowania Obróbka cieplna produktów mięsnych pakowanych powinna być prowadzona według określonych procedur i z zachowaniem wymaganych warunków i parametrów. Głównym celem pasteryzacji i sterylizacji jest dezaktywacja drobnoustrojów wegetatywnych oraz przetrwalników, bakterii nie chorobotwórczych, chorobotwórczych i ich toksyn, a więc otrzymanie konserw i innych wyrobów pakowanych w postaci wyjałowionej. W praktyce produkcyjnej różne wielkości dawki cieplnej uzyskuje się w wyniku zastosowania kombinacji parametrów czasu i temperatury procesu wyjaławiania, a wielkość aplikowanej dawki jest uzależniona m.in. od: stanu mikrobiologicznego surowca, składu surowcowego (zawartość wody, mięsa i tłuszczu oraz dodatków nie mięsnych), rozdrobnienia farszu, gramatury i kształtu opakowań oraz przewidywanych warunków i czasu przechowywania. Głównym celem pasteryzacji jest zniszczenie lub osłabienie funkcji życiowych drobnoustrojów w takim stopniu, aby nie mogły się rozwijać w gotowym produkcie, co w konsekwencji mogłoby doprowadzić do zepsucia się produktu i spowodowania zatrucia pokarmowego u konsumenta. Zakres destrukcyjnego działania temperatury jest uzależniony od jej wysokości oraz czasu oddziaływania w zakresie temperatur letalnych dla poszczególnych drobnoustrojów. Z kolei stopień unieszkodliwienia bakterii zależy od składu surowcowego konserwy i oporności cieplnej drobnoustrojów występujących w konserwie. Działanie wysokiej temperatury w określonym czasie powoduje częściową lub całkowitą inaktywację aparatu enzymatycznego, inaktywację częściową lub prawie całkowitą drobnoustrojów i zmianę własności organoleptycznych konserwy. Efekty te kumulują się w czasie działania temperatur wyższych od pewnych wartości progowych (TL). Przyjmuje się powszechnie, że dla procesu sterylizacji istotne efekty letalne uzyskiwane są powyżej TL=90°C, a w procesie pasteryzacji, powyżej TL= 0°C. Proces obróbki cieplnej dzieli się na dwie fazy: • fazę ogrzewania, w czasie której temperatura czynnika grzejnego jest wyższa od temperatury konserwy, • fazę chłodzenia, w której temperatura na zewnątrz konserwy jest niższa niż wewnątrz. Wyróżnić można także fazę stacjonarną, szczególnie w procesie pasteryzacji, gdy temperatura na zewnątrz konserwy i w jej środku jest bardzo zbliżona. Faza chłodzenia realizowana jest często w otoczeniu innego czynnika niż faza ogrzewania. Sterowanie procesem obróbki termicznej jest możliwe przez regulowanie: • temperatury czynnika grzejnego w fazie ogrzewania, • czasu trwania fazy ogrzewania, • temperatury fazy stacjonarnej, • czasu trwania fazy stacjonarnej, • temperatury czynnika chłodzącego, • czasu trwania fazy chłodzenia. Sterowanie to ma zapewnić m.in. wyjałowienie konserwy w strefie krytycznej na poziomie zapewniającym trwałość całej konserwie, całkowite lub częściowe zniszczenie enzymów własnych surowców biologicznych użytych do jej produkcji, odpowiednie cechy organoleptyczne i zachowanie składników cennych biologicznie. Wyjałowienie mikrobiologiczne jest celem o największym priorytecie i dopiero wtedy, gdy jest on osiągnięty, zwraca się uwagę na inne, pozostałe cele realizowanego procesu. Przestrzeganie odpowiednich zasad pozwala na znaczne ograniczenie przypadków psucia się konserw i gwarantuje w stopniu możliwie wysokim trwałość produktu, a więc jego jakość zdrowotną. Do zasad tych należą: • kontrola parametrów puszek w granicach przyjętych tolerancji, • wyeliminowanie nieprawidłowości w konstrukcji puszek, spowodowanych niewłaściwym wykonaniem, zamykaniem lub mechanicznym uszkodzeniem, • stosowanie wody chłodzącej o odpowiedniej jakości mikrobiologicznej oraz właściwych metod dezynfekcji wody, • suszenie puszek po obróbce termicznej konserw, • kontrola uszkodzeń puszek, właściwe mycie i dezynfekcja urządzeń służących do transportowania konserw po procesach obróbki termicznej, • stosowanie właściwych metod operacyjnych (szczególnie chłodzenie pod ciśnieniem), • wpajanie pracownikom zasad higieny osobistej, szczególnie mycia rąk, • oddzielenie stref produkcyjnych od stref produktu gotowego, a także personelu zatrudnionego w tych częściach zakładu. Podsumowanie Uwzględniając zachowanie wymaganych warunków obróbki termicznej (pasteryzacji, sterylizacji, gotowania) konserw mięsnych i innych produktów pakowanych mamy na myśli przede wszystkim czynniki, które wpływają na temperaturę tego ogrzewania, czynniki zwiększające efektywność mikrobiologiczną tych procesów. Zmniejszając temperaturę obróbki do temperatury wymaganej technologicznie musimy przewidywać zmianę ciepłoodporności drobnoustrojów w zależności od aktywności wody i wartości pH konserwy. Łagodząc proces ogrzewania musimy sterować wartościami aktywności wody i pH, przez zastosowanie odpowiednich dodatków. W produkcji konserw mięsnych pasteryzowanych możliwe jest zastosowanie tzw. technologii „płotków”. Stosując taką technologię należy określić wpływ zmiany aktywności wody (aw) i wartości (pH) na trwałość produktu końcowego, jakim jest konserwa lub produkt pasteryzowany. Sterując aktywnością wody, pH, ale również dobierając inne receptury zmieniające właściwości fizykochemiczne konserw, wpływamy na większość cech sensorycznych obrabianego produktu. Istnieją również z technologicznego punktu widzenia możliwości ustalenia takiego składu surowcowego (produktu lub procesu produkcyjnego), aby wyrób mięsny był trwały i spełniał wymogi konsumentów. Dodatek przypraw może powodować zwiększenie zanieczyszczenia mikrobiologicznego, a co za tym idzie, w tej sytuacji temperatura obróbki (pasteryzacji) nie będzie wystarczająca, aby zlikwidować te zanieczyszczenia. Dlatego też lepszym sposobem jest dodatek ekstraktów przypraw. Stosując np. pasteryzację konserw mięsnych mówimy często o temperaturze 72°C, jednakże w przypadku konserw typu SPP temperatura ta powinna być wyższa, niż 90°C, ponieważ zawsze powinniśmy brać margines błędu, przy wymogu, gdzie temperatura 72°C powinna być osiągnięta w centrum geometrycznym konserwy. W tych warunkach wszystkie formy bakterii są inaktywowane. Kontrola procesu ogrzewania konserw pasteryzowanych powinna się odbywać na podstawie stopni letalności L, obliczonych według nowoczesnego modelu uwzględniającego zmianę ciepłoodporności i możliwości regeneracji drobnoustrojów przy zmienionych wartościach aktywności wodnej i kwasowości (pH). Autorzy: prof. dr hab. inż. Marian Panasiewicz dr hab. inż. Grzegorz Łysiak -

Bo to, jak widać na fakturze, jest tzw. wypukła główka. Do tej pory zamawialiśmy kalendarze z główką płaską.

-

Napisz jak Ci sie podobają, gdyż znam je tylko ze zdjęć.

-

To jest temat z ubiegłego roku. W tym, nie przewidujemy dodruku. Pisałem, czekałem i ledwie dobiliśmy do 200 szt.

-

A kto Go nie lubi?

-

Aniu przy 1,8 procentowym dodatku soli, to nie powinno mieć znaczenia.

-

Charakterystyka i zagospodarowanie podrobów jako ubocznych jadalnych surowców rzeźnych Podroby jeszcze do niedawna były mało docenianym surowcem spożywczym. Niechlubnie nazywano je nawet jedzeniem dla ubogich. Do tej grupy surowców mięsnych zaliczane są między innymi organy wewnętrzne, takie jak wątroba, serce, nerki, płuca, żołądki oraz twarde części zwierzęcia, w tym kurze łapki. Obecnie w zakładach mięsnych wykorzystywane są jako cenny półprodukt w produkcji tzw. wyrobów podrobowych, zaś w gastronomii sięgają po nie szefowie kuchni wielu prestiżowych restauracji, którzy próbują przedstawić je w nowych ciekawych odsłonach. Dotyczy to zwłaszcza niektórych z nich np. móżdżków, które nie dość, że dostarczają walorów smakowych, to są również źródłem selenu i miedzi, czyli składników mineralnych koniecznych dla prawidłowego funkcjonowania układu odpornościowego. W niektórych kuchniach świata (np. kuchni chińskiej) uważane są za ekskluzywne smakołyki, czy też tak jak we Francji wątroba gęsia, znana konsumentom jako „foie gras”. Poszczególne grupy podrobów jako uboczne surowce rzeźne pozyskiwane ze zwierząt hodowlanych pozyskuje się w trakcie ich uboju i przetwarzania. Wykorzystywane są głównie w postaci podrobów wieprzowych, cielęcych, wołowych, owczych, drobiowych oraz końskich. Podroby definiowane jako „uboczne surowce rzeźne” są cennymi surowcami wykorzystywanymi w wielu branżach (m.in. w przemyśle farmaceutycznym oraz spożywczym). W przemyśle mięsnym wykorzystywane są we wszystkich trzech podsektorach produkcyjnych: jako elementy kulinarne, surowce w przetwórstwie mięsnym tj. w produkcji wędlin podrobowych oraz jako surowce w innych sektorach przemysłu (np. w branży farmaceutycznej). Do podrobów zalicza się jadalne narządy wewnętrzne zwierząt rzeźnych, m.in.: wątroby, żołądki, nerki, płuca, serca, mózgi, ozory, grasice oraz inne części ciała zwierząt niebędące mięśniami i kośćmi. Najczęściej w konsumpcji wykorzystywane są narządy pochodzące od świń, kur, kaczek, krów i jagniąt. Podroby są surowcami o wyższej w porównaniu do tkanki mięśniowej, zawartości niektórych składników mineralnych i witamin. Dzięki czemu elementy te cechuje atrakcyjna wartość odżywcza i pokarmowa. Z wytwarzaniem produktów i potraw z podrobów, obok wysokiej wartości odżywczej, przemawia również ich niska cena. Obecnie obserwuje się wzrost poziomu spożycia wędlin wyprodukowanych na bazie podrobów, dlatego też prowadzone badania i analizy powinny obejmować jak największa pulę czynników genetycznych i środowiskowych wpływających na jakość podrobów. Rodzaje, właściwości, wartości odżywcze i zdrowotne podrobów Podroby znane są od dawna, lecz ich popularność wznosi się i opada cyklicznie na fali obowiązujących trendów kulinarnych. Różnorodność podrobów jest bardzo duża, a ich cechy organoleptyczne i wartość odżywcza są uwarunkowane rodzajem narządu oraz jego pochodzeniem. Podroby dzieli się na 3 klasy na podstawie ich przydatności kulinarnej i walorów odżywczych: • Klasa I: wątroba, nerki, ozory, mózgi, serca, • Klasa II: płuca, śledziona, żołądki, flaki, wieprzowe nogi i głowy, • Klasa III: głowy, nogi cielęce i wołowe, wymiona. Do najczęściej spożywanych i najbardziej znanych podrobów należą: • wątróbka - pozyskiwana z drobiu, świń, krów oraz cieląt. Wątróbki konsumpcyjne powinny mieć barwę od fioletowo- brązowej do brunatno-brązowej, przy czym najciemniejsza jest wątróbka wołowa, zaś wątróbka drobiowa i cielęca charakteryzują się najjaśniejszą barwą i największą delikatnością, • żołądki - najbardziej znane są żołądki drobiowe: kurze, indycze, kacze, • nerki - potocznie zwane są cynadrami, dostępne w sprzedaży są najczęściej nerki wieprzowe, jagnięce oraz wołowe. Nerki wołowe są niezwykle twarde i wymagają długiego gotowania. Barwa nerek różni się w zależności od gatunku zwierząt, • płuca - charakteryzują się bladoróżową barwą i dużą sprężystością, co jest warunkowane wysoką zawartością tkanki łącznej. Są dość twarde i wymagają długiej obróbki termicznej, • serca - przybierają barwę od jasnoczerwonej do wiśniowej, serca drobiowe i cielęce są delikatniejsze niż wieprzowe i wołowe, • flaki - uzyskuje się je z wewnętrznej warstwy mięśniowej żołądków wołowych lub rzadziej wieprzowych, • ozorki - czyli języki łącznie z mięśniami podjęzycznymi, języki wołowe są grube i jędrne, podobnie języki owiec i kóz, jednak są one mniejsze zaś języki wieprzowe są długie i gładkie, • śledziony - wykorzystuje się je najczęściej do produkcji wyrobów wędliniarskich i salcesonu. Podroby są bogate w pełnowartościowe białko, witaminy i składniki mineralne, a ich zawartość jest uzależniona od rodzaju podrobów (tab.1). Najwyższą wartością odżywczą charakteryzują się: wątroba, mózg, nerki, ozory, serca i płuca. Podroby to doskonałe źródło witaminy A, witaminy B12, witaminy B2, niacyny szczególnie dużo zawiera ich wątróbka. 100 g wątróbki pokrywa dzienne zapotrzebowanie osoby dorosłej na witaminę A i witaminę B12 w ponad 1000%, zaś najbogatsza w witaminę A jest wątróbka cielęca, natomiast najwyższą zawartością witaminy B12 charakteryzuje się wątróbka wołowa. Witamina A wpływa korzystnie na wzrok oraz łagodzi stany zapalne, zmniejszając ryzyko wystąpienia chorób wywoływanych przez stres oksydacyjny i stany zapalne. Dodatkowo witamina A poprawia odporność i wpływa korzystnie na skórę. Dzięki zawartości witamin z grupy B podroby wspomagają funkcjonowanie układu nerwowego i chronią przed rozwojem otępienia, choroby Alzhaimera oraz depresji. W podrobach znajdują się też znaczne ilości składników mineralnych: żelaza, fosforu, miedzi i cynku. Wśród podrobów najlepszym źródłem żelaza jest wątróbka, której 100 g pokrywa dzienne zapotrzebowanie osoby dorosłej na ten składnik nawet w 187% (wątróbka wieprzowa), dzięki temu wątróbka może mieć korzystny wpływ w leczeniu anemii oraz zapobiegać jej wystąpieniu. Podroby są produktami o bardzo małej trwałości, dlatego powinny być przetworzone bezpośrednio po zakupie. Przed obróbką właściwą podroby dokładnie oczyścić z części niejadalnych oraz dokładanie umyć pod bieżącą wodą. Dodatkowo nerki warto kilkukrotnie wymoczyć w wodzie i zagotować, czynności te należy powtórzyć do momentu pozbycia się nieprzyjemnego zapachu. Szczegółowe wymagania jakościowe dotyczące każdego rodzaju podrobów określa Polska Norma „PN-86/A-82004 – Podroby zwierząt rzeźnych”. Podaje ona dokładny kształt, powierzchnię, konsystencję oraz barwę poszczególnych podrobów. Ze względu na różnice w anatomii oraz z uwagi na wiek uboju zwierząt rzeźnych szczegółowe wymagania odnosi się do wszystkich elementów, zarówno wieprzowych, wołowych i cielęcych. Te same elementy wewnętrzne, ale pochodzące z różnych grup zwierząt różnią się nieznacznie między sobą. Powinny charakteryzować się właściwą barwą i swoistym zapachem, odpowiednim dla danej grupy zwierząt. Nie dopuszcza się zanieczyszczeń, skrzepów krwi, zmiany zapachu, konsystencji oraz barwy. Ze względu na niższą trwałość podrobów w porównaniu do mięsa, podroby powinno przechowywać się w oddzielnych przewiewnych pomieszczeniach, o temperaturze powietrza około 0-4°C i wilgotności względnej około 90%. Są to surowce nietrwałe, dlatego przeznaczone są do natychmiastowej konsumpcji, przerobu albo konserwacji. Najlepsze wyniki daje konserwacja za pomocą mrożenia ponieważ klasyczna konserwacja za pomocą soli nie jest zbyt trwała, a ponadto obniża wartość smakową i odżywczą. Podroby takie jak serca, języki, śledziony oraz wątroby mogą być przechowywane w postaci mrożonych bloków o masie około 10 kg. W mniejszych blokach tj. około 6 kg mrozi się mózgi, płuca i flaki. Temperatura zamrożonych podrobów powinna wynosić poniżej -8°C. Ze względu na bezpieczeństwo zdrowotne niedopuszczalne jest fizyczne, mikrobiologiczne oraz chemiczne zanieczyszczenie produktu. W przypadku podrobów mrożonych przeznaczonych na eksport nie dopuszczone jest również oblodzenie i oszronienie bloków. Wykorzystanie podrobów w kuchni i przemyśle spożywczym Podroby są surowcami o wyższej w porównaniu do tkanki mięśniowej, zawartości niektórych składników mineralnych i witamin (tabela 1). Dzięki czemu elementy te cechuje atrakcyjna wartość odżywcza i pokarmowa. Za wytwarzaniem produktów i potraw z podrobów, obok wysokiej wartości odżywczej, przemawia przede wszystkim niższa cena w porównaniu do wyrobów z mięsa wysokogatunkowego. Podroby wieprzowe w przemyśle spożywczym najczęściej znajdują zastosowanie w produkcji wędlin podrobowych. Wg Polskiej Normy nr (PN-A-82007:1996) wędliny podrobowe są to „przetwory wyprodukowane z solonych lub peklowanych podrobów, mięsa, tłuszczu, w osłonkach naturalnych, sztucznych lub formach, z dodatkiem lub bez dodatku krwi spożywczej, surowców uzupełniających, przyprawione, parzone lub pieczone i ewentualnie wędzone”. Należą do nich: pasztetowe, wątrobianki, kiszki, salcesony. Podroby mogą być wykorzystywane przy produkcji wyrobów blokowych, wykorzystuje się je również do farszów wyrobów garmażeryjnych. W gastronomii z podrobów można przygotować pasty, farsze do naleśników, krokiety, pierogi, paszteciki oraz pasztety. Pastami z podrobów można też faszerować mięsa. Ponadto podroby mogą być dodatkiem do zup oraz stanowić główne danie obiadowe, np. wątróbka smażona, wątróbka duszona z cebulką lub z jabłkami, gulasze z żołądków, płucek i nerek, ozorki, żołądki i serca w sosach (np.: paprykowym, chrzanowym, beszamelowym, tatarskim, cebulowym), móżdżki w sosie lub móżdżki zapiekane. Ozorki i żołądki można także podawać na zimno np. w galarecie, zaś móżdżki mogą być dodatkiem do jajecznicy. Niektóre z podrobów np. wątroba czy język po odpowiednim przygotowaniu przeznaczone są do bezpośredniego spożycia. Język najczęściej obrabiany jest termicznie i podawany do konsumpcji na gorąco jako smażony lub gotowany. Na zimno może być dodatkiem do galaret oraz wędzonek. Języki znajdują zastosowanie w wędliniarstwie, wykorzystuje się je do wyrobu wędlin podrobowych, takich, jak salcesony, rolady, kiszki. Języki wieprzowe można także peklować i następnie wędzić. Jako składnik farszów mięsnych w przemyśle garmażeryjnym oraz jako dodatek do pasztetów i kaszanek wykorzystuje się również serce. Ponadto można je również spożywać po wcześniejszym duszeniu lub usmażeniu podobnie jak wątróbkę. Ten element jest jednym z najważniejszych składników pasztetów tj. nadaje im charakterystyczny smak. Delikatniejszy smak otrzymuje się mocząc pokrojoną wątrobę przez ok. 2 godz. w mleku. Moczenie w letniej osolonej wodzie przez około pół godziny przed użyciem zaleca się również w przypadku nerek. Zabieg ten ma na celu usunięcia nieprzyjemnego zapachu. Następnie nerki mogą być podane do bezpośredniego spożycia w formie potrawy smażonej, natomiast obgotowane stanowią surowiec do pasztetów, rolad i konserw. Płuca, po uprzedniej obróbce termicznej, są składnikiem wędlin podrobowych oraz wchodzą w skład wyrobów garmażeryjnych. Są stosowane również, jako składnik dań smażonych lub pieczonych. Żołądek wieprzowy wykorzystywany jest głównie jako osłonka do faszerowania. W Holandii stanowi bazę do produkcji kiełbas zwanych „faszerowaną gęsią”. W Polsce stanowi m.in. główny składnik „bachora” – tradycyjnej śląskiej potrawy (żołądki wieprzowe pieczone z farszem z tartych ziemniaków z tłustym mięsem i skwarkami) wpisanej przez Ministerstwo Rolnictwa i Rozwoju Wsi na listę produktów tradycyjnych województwa śląskiego. Na Podlasiu produkuje się z niego „kindziuk” (dojrzewające, wędzone na zimno faszerowane mięsem żołądki wieprzowe). Na Litwie przysmakiem są również smażone na chrupko wieprzowe uszy. W Rumuni są one składnikiem popularnej galarety mięsnej. Wędzone oraz suszone uszy mogą być również jedzone jako przekąska lub dodatek do dań mięsnych. Operacje technologiczne w produkcji wędlin podrobowych Proces produkcji wędlin podrobowych ze względu na użyte surowce tj. podroby, krew i kaszę znacząco różni się od produkcji kiełbas czy wędzonek. Uogólniając w produkcji wędlin podrobowych można wyróżnić następujące fazy produkcyjne: • Dobór surowca – surowiec różni się w zależności od rodzaju produkowanych wędlin podrobowych. Użyte elementy zasadnicze i uzupełniające oraz ich ilości podane są w recepturze. W skali przemysłowej do produkcji większości wędlin podrobowych używa się głów, które w recepturze nazywane są „maski” i mięso z głów. • Peklowanie i solenie surowców – do produkcji większości wędlin podrobowych stosowane są surowce świeże, które nie są wstępnie peklowane i solone. Sól dodawana jest dopiero podczas procesu kutrowania lub mieszania. Podroby peklowane stosuje się tylko przy produkcji salcesonu włoskiego. • Czyszczenie surowca – głowy i nogi wieprzowe oraz skórki należy dokładnie oczyścić i pozbawić resztek szczeciny, z żołądków należy usunąć śluz, natomiast z mózgu i serca skrzepy krwi. • Płukanie i mycie – świeże podroby myje się i płucze w bieżącej wodzie, do momentu, aż odpływa czysta woda. Wątrobę myje się po usunięciu z niej grubszych naczyń krwionośnych oraz przewodu żółciowego. Podroby wcześniej solone i peklowane moczy się w zimnej wodzie przez około 1-3 godziny. • Obróbka cieplna surowców zwierzęcych – surowce wykorzystywane w produkcji wędlin podrobowych należy gotować (obciążone kratą) w niewielkiej ilości wody lub w specjalnie do tego przeznaczonych kotłach z ażurowym koszem i pokrywą. Temperatura wody w początkowej fazie obróbki cieplnej powinna wynosić 100°C i do końca procesu należy ją obniżać do 85°C. Głowy wieprzowe, wołowe i cielęce, wargi wołowe i cielęce, krezki, nogi, flaki, żołądki wieprzowe gotuje się do miękkości. Ozorki wieprzowe, płuca, serce, śledziony, nerki, gotuje się do stanu pół-miękkiego, po czym z płuc należy usunąć chrząstki, a z głów i nóg oddziela się mięso od kości. Tłuszcz drobny i pogdardle należy parzyć w temperaturze 85°C do stanu pół-miękkiego. W najniższej temperaturze tj. 75°C parzy się zaś wątrobę, proces ten prowadzi się do momentu aż na przekroju wątroby przestanie być widoczna krew. • Obróbka cieplna surowców roślinnych – Najczęściej wykorzystywanymi surowcami roślinnymi w produkcji wędlin podrobowych jest kasza gryczana oraz jęczmienna. Kaszę przed użyciem należy wypłukać w bieżącej wodzie, następnie sparzyć ją przez około 30- 40 minut w 2-krotnej objętości wody o temperaturze 95°C. • Rozdrabnianie – zarówno wykorzystywane surowce mięsne jak i podrobowe mogą być rozdrabniane ręcznie za pomocą noży bądź maszynowo za pomocą krajalnicy. • Kutrowanie – podroby, mięso oraz tłuszcz poddane kutrowania rozdrabnia się wcześniej w wilku przez sito 3 mm. Przy kutrowaniu do rozdrobnionych surowców dodaje się określoną według receptury ilość rosołu, dolewa się go stopniowo w miarę wchłaniania przez farsz do momentu całkowitego wchłonięcia płynu. W przypadku kutrowania wątroby proces ten przeprowadza się do otrzymania jednolitej brunatno-czerwonej masy. • Napełnianie osłonek – przyrządzonym i doprawionym przyprawami farszem mięsnym za pomocą nadziewarek napełnia się osłonki naturalne bądź sztuczne. Te pierwsze nadziewa się dość ściśle, drugie zaś dość luźno. Końce osłonek tak samo jak w przypadku kiełbas związuje się przędzą. Napełnione batony należy opłukać ciepłą wodą. • Obróbka cieplna – proces ten przeprowadza się do momentu osiągnięcia wewnątrz batonu temperatury 68-72°C. Obróbka cieplna może być przeprowadzona dwoma sposobami – w parze (w komorach parzelniczych) bądź w kotłach otwartych – gdzie nośnikiem ciepła jest woda. Parzenie w komorach wędzarniczo-parzelniczych należy prowadzić w temperaturze pary 80-85°C, natomiast w przypadku parzenia za pomocą wody, wędliny podrobowe wkłada się do wrzątku, po czym obniża temperaturę do 80-85°C. Jeśli wędliny napełniane są w osłonki wiskozowe, temperatura parzenia powinna wynosić 70°C. • Chłodzenie – wędliny podrobowe chłodzi się pod natryskiem letniej wody o temp. 20-30°C przez 5 minut i następnie schładza do temperatury poniżej 10°C. Proces studzenia i chłodzenia może trwać nawet 24 godziny. • Procesy wykończeniowe – tzw. obróbka poprodukcyjna, polega na oczyszczeniu wędlin z galarety, tłuszczu, obcięciu końcówek osłonek oraz wyeliminowanie ewentualnych wybrakowanych produktów. • Ważenie i pakowanie w pojemniki oraz magazynowanie Podsumowanie Odnośnie konsumpcji podrobów obserwujemy dość zróżnicowane opinie konsumenckie. Przez niektórych uważane są za produkty niższej jakości. Inni nie jedzą ich wcale lub tylko sporadycznie. Wątróbka, płucka, żołądki, flaczki itp. dla jednych to przysmak. Inni, choć nie stronią od mięsa, ze wstrętem krzywią się na samą myśl o skosztowaniu tych produktów. Wydaje się, że jest to błąd, ponieważ podroby zawierają ogromne ilości składników odżywczych i są źródłem pełnowartościowego białka, spożywane raz w tygodniu wzbogacą dietę w cenne witaminy i składniki mineralne oraz stanowią ciekawe urozmaicenie kulinarne. Podroby, definiowane jako „uboczne surowce rzeźne”, jak podkreślają dietetycy są cennymi surowcami wykorzystywanymi w wielu branżach lecz przede wszystkim w przemyśle spożywczym. Podroby mogą być spożywane jako mięso kulinarne bądź używane do produkcji wędlin podrobowych. Za wytwarzaniem produktów i potraw z podrobów, obok wysokiej wartości odżywczej, przemawia przede wszystkim niższa cena w porównaniu do wyrobów z mięsa wysokogatunkowego. Obecnie obserwuje się wzrost poziomu spożycia wędlin wyprodukowanych na bazie podrobów, dlatego też prowadzone badania i analizy powinny obejmować jak największą pulę czynników genetycznych i środowiskowych wpływających na ich jakość. Kupując podroby, należy szczególną uwagę zwrócić na ich wygląd i zapach. Lepka powierzchnia oraz obcy zapach (niespecyficzny dla mięsa) świadczy o tym, że podroby nie są świeże. Autor: prof. dr hab. inż. Marian Panasiewicz

-

Jeśli to co piszesz jest prawdą, to: - albo dwa razy osoliłeś kapuchę na początku, - albo zrobiłeś bardzo słoną dolewkę. Innej opcji nie ma. Pozostaje Ci zrobienie, jak pisze Karol, lub (i tutaj zrób próbę na ok. kilogramowej ilości z sokiem) odlej połowe soku z próbki (lub nieco więcej), a w jego miejsce daj wodę z solą, w stężeniu ok. 0,08-0,10 kg soli na 10 l wody. Dobre wymieszaj i po kilku dniach spróbuj.

-

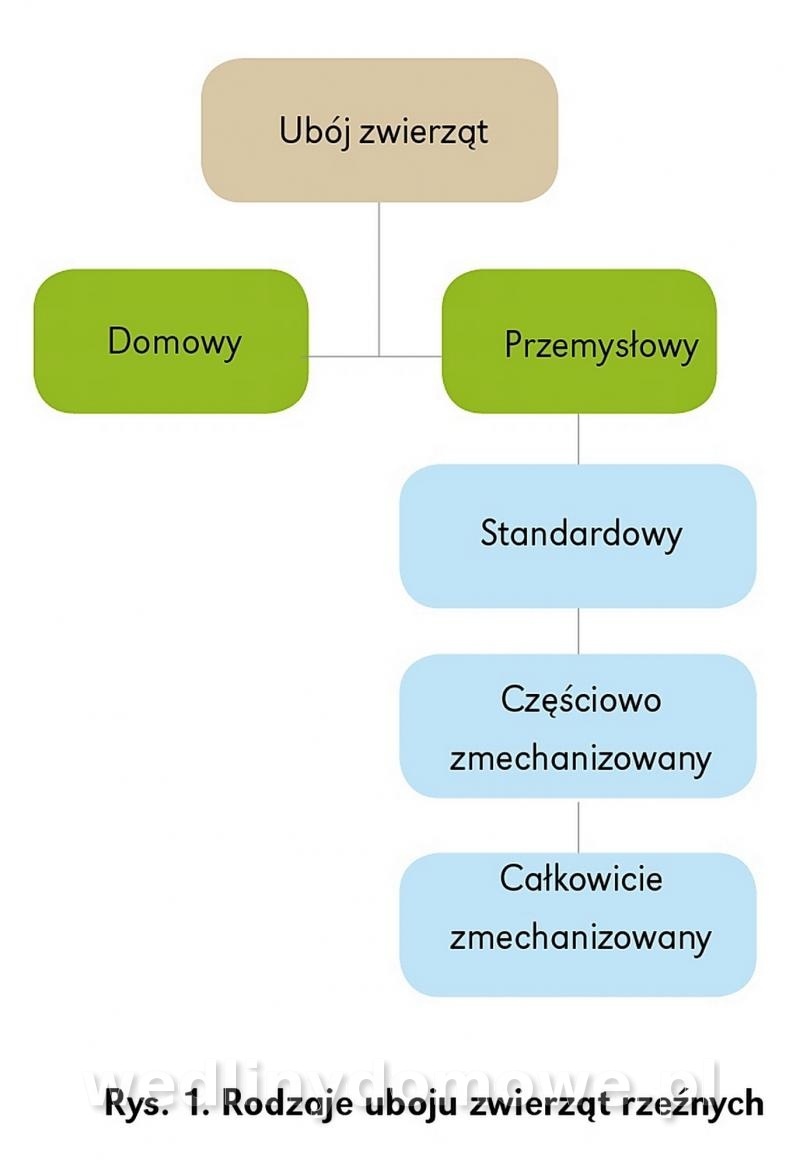

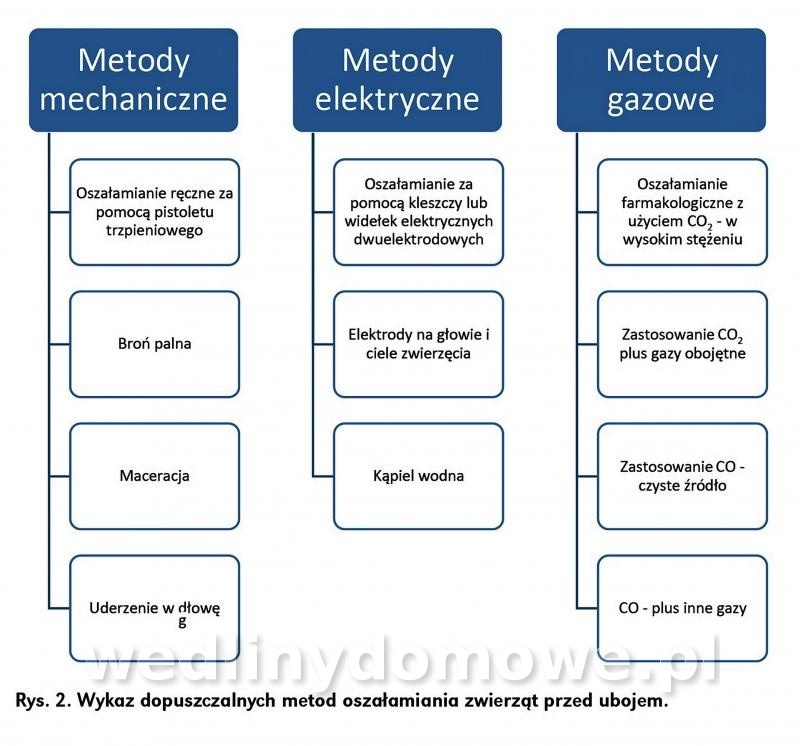

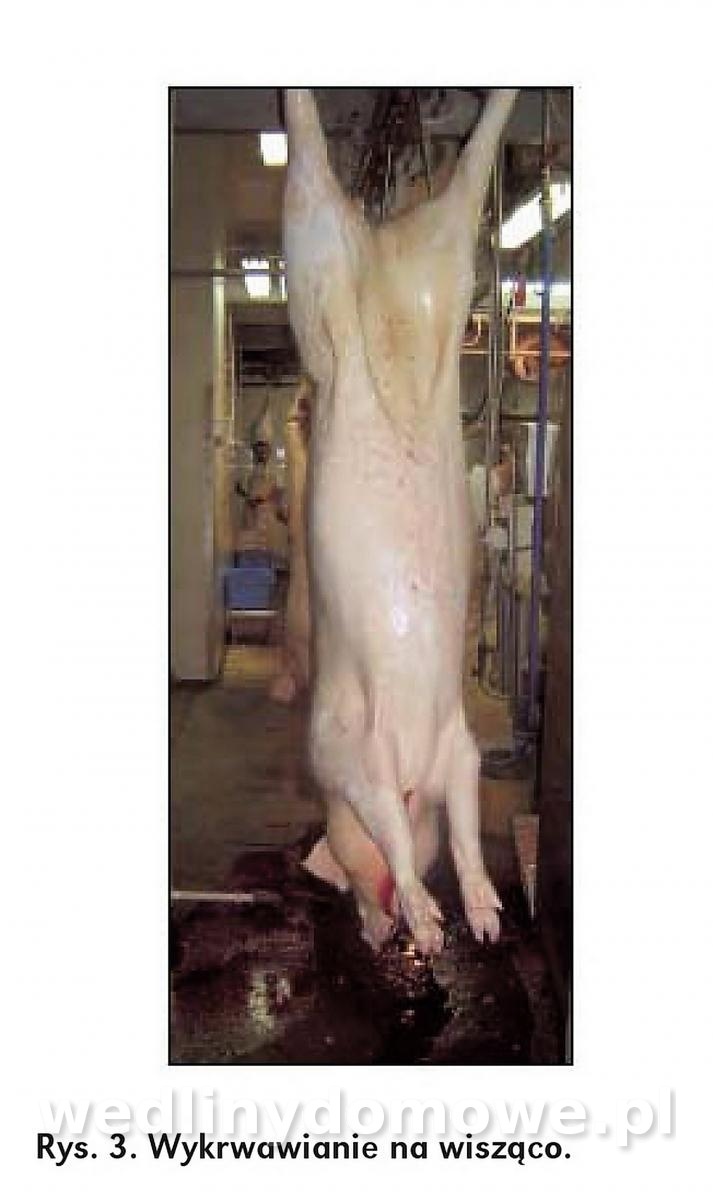

Ubój zwierząt rzeźnych – procesy technologiczne i ich wpływ na jakość surowca Ubój, czyli zabieg technologiczny pozbawiający życia zwierząt rzeźnych, powinien być wykonany w sposób humanitarny. Celem uboju jest pozyskanie mięsa, podrobów i jadalnych oraz niejadalnych surowców rzeźnych. Ubój, czyli zatrzymanie procesów życiowych zwierzęcia poprzez wykrwawienie powinno prowadzić się w sposób zgodny z obowiązującymi przepisami prawa, tym samym ograniczając do minimum cierpienie fizyczne i psychiczne zwierząt. Do uboju dopuszcza się zwierzęta rzeźne zaopatrzone w świadectwo zdrowia oraz (w przypadku bydła, owiec, kóz, świń) zwierzęta oznakowane zgodnie z systemem rejestracji i identyfikacji. W zależności od miejsca, w którym następuje ubój zwierząt, można wyróżnić ubój domowy (przeprowadzany w całości w warunkach domowych) oraz przemysłowy. Ubój przemysłowy charakteryzuje się tym, że przeprowadzany jest w specjalnie do tego celu przeznaczonych zakładach, czyli rzeźniach. Zakłady te muszą spełniać szereg wymagań sanitarno - technicznych zanim dopuszczalne będzie przeprowadzanie uboju. Rodzaje uboju zwierząt przedstawia rysunek nr 1. Do uboju zwierząt rzeźnych konieczne jest wydzielenie odpowiednich pomieszczeń, takich jak: • magazyn żywca, • wydzielone miejsce do badania przedubojowego zwierząt, • kojce dla zwierząt, u których podejrzewa się chorobę zakaźną, • pomieszczenie ubojowe – hala uboju, • hala rozbioru i hala trybowania, • magazyny poubojowe, • szereg myjni oraz pomieszczeń na środki myjące, • pomieszczenia przeznaczone dla lekarza weterynarii, • szatnie, umywalnie oraz ubikacje dla pracowników. Istnieje kilka zasad uboju zwierząt, którymi powinien kierować się pracownik zakładu. Przede wszystkim, proces uboju powinny przeprowadzać osoby posiadające odpowiednie kwalifikacje. Dodatkowo należy pamiętać, by zwierzęta rzeźne ubijać w sposób humanitarny, zgodnie z zasadami dobrostanu zwierząt, a podczas uboju ograniczyć do minimum ich cierpienie. Z uwagi na humanitarny ubój zwierząt, należy pamiętać, by zwierzęta oczekujące nie miały możliwości dostrzeżenia swoich poprzedników podczas procesu oszałamiania, ponieważ może to negatywnie wpłynąć na ich stan psychiczny i wywołać stres, co niekorzystnie odbija się na jakości mięsa. Przed samym ubojem zwierzęta poddawane są oszałamianiu w celu wyeliminowania stresu. Cały mechanizm uboju rozpoczyna transport zwierząt do rzeźni. Trzoda chlewna dostarczana jest do zakładów mięsnych samochodami, przy czym czas ich transportu nie może przekraczać 8 godzin. Zbyt długi transport spowoduje, że zwierzęta zaczną się stresować, obijać o siebie podczas transportu, co może negatywnie wpłynąć na wartość mięsa. Dodatkowo brak dostępu do pożywienia lub wody może również wywołać różne wady mięsa. Zwierzęta, lub partie są kierowane do uboju po uprzedniej identyfikacji w celu oznaczenia ich pochodzenia. Rozładunek świń z pojazdu odbywa się poprzez zadaszoną rampę, przez którą przepędza się zwierzęta do magazynu żywca, skąd później trafią do pomieszczenia oszałamiania. Istnieją dwa rodzaje uboju, ze względu na zastosowanie procesu oszałamiania: • ubój bezpośredni, z wyeliminowanym procesem oszałamiania – np. ubój rytualny bydła, który obowiązuje do dzisiaj w religii mojżeszowej, • ubój pośredni, charakteryzujący się zastosowaniem przedubojowego oszołomienia. Jak w każdym zakładzie produkującym żywność istnieje podział na strefy. W przemysłowych liniach ubojowych trzody chlewnej można wyróżnić dwie strefy: brudną, w której wykonywane są następujące operacje technologiczne: - oszałamianie,- kłucie, - wykrwawianie, - usuwanie powłok zewnętrznych, - obróbka poubojowa, - mycie mechaniczne zewnętrznej powierzchni tuszy, czystą, w której wykonuje się pozostałe operacje związane z:- obróbka głowy – usunięcie ucha środkowego, gałek ocznych, - zarabianie odbytu, - przecięcie powłok brzusznych, - opróżnienie zawartości narządów wewnętrznych jamy brzusznej i jamy klatki piersiowej, - podzielenie tuszy na dwie półtusze, - badanie weterynaryjne, - wycięcie rdzenia kręgowego oraz nerek z sadłem, - toaleta końcowa oraz klasyfikacja tuszy wg systemu EUROP. Oszałamianie Prawidłowe ogłuszanie zwierząt jest jedną z najważniejszych czynności przedubojowych ze względu na efekt jaki wywołuje. Odpowiednio przeprowadzone oszałamianie prowadzi do ogłuszenia zwierzęcia do tego stopnia, że nie poczuje samego procesu uboju. Humanitarne postępowanie ze zwierzęciem jest uregulowane prawnie. Od 1 stycznia 2013 roku, obowiązuje Rozporządzenie Rady (WE) nr 1099/2009 z dnia 24 września 2009 r. w sprawie ochrony zwierząt podczas uśmiercania. Rozporządzenie nakłada obowiązek między innymi kontroli ogłuszania oraz szkolenia personelu biorącego udział w uboju oraz procesach z nim związanych. Prawidłowe ogłuszanie zwierząt powinno wywołać epileptyczną aktywność mózgu, która spowoduje natychmiastową utratę pionizacji zwierzęcia. Stan epilepsji można rozpoznać poprzez występowanie napadów tonicznych, a następnie klonicznych. Napad toniczny charakteryzuje się między innymi zesztywnieniem wszystkich mięśni, co powoduje: • całkowite wyprostowanie wszystkich kończyn, • brak ruchów klatki piersiowej wskazującej na oddech, czyli bezdech, • unieruchomienie gałek ocznych oraz brak występowania odruchów (powiekowego lub rogówkowego), • brak odpowiedzi na bodźce bólowe, np. ukłucie igłą w nos. Rysunek 2 przedstawia dopuszczalne metody oszałamiania. Urządzenia służące do elektrycznego ogłuszania zwierząt powinny być wyposażone w element, który pokazuje i rejestruje szczegółowe informacje o najważniejszych parametrach elektrycznych zastosowanych do procesu oszołomienia. Zakład mięsny ma obowiązek kontrolowania oszałamiania na wypadek gdyby zastosowane parametry nie były efektywne i mogłoby dojść do nieskutecznego procesu ogłuszenia, którego objawami są: • zwężone źrenice, • rytmiczne oddychanie, • próba podniesienia głowy, • wydawanie dźwięków przez zwierzę podczas ogłuszania, • reakcja na bodźce bólowe, • uniesione uszy, w szczególności po zastosowaniu urządzenia z zablokowanym bolcem. Kłucie i wykrwawianie Zwierzęta po oszołomieniu najczęściej zawiesza się na haku poprzez założenie pęta łańcuchowego na tylne kończyny. Kolejka transportuje tusze do pomieszczenia wykrwawiania. Kłucie zwierząt po procesie oszałamiania ma na celu pozbawienie życia i przeprowadzane jest w pozycji wiszącej. Bardzo ważne jest w tym wypadku przestrzeganie czasu między ogłuszeniem a momentem kłucia, ponieważ nie może on być dłuższy niż 60 sekund. Zaleca się, by czas od momentu oszołomienia do momentu kłucia wynosił nie więcej niż 15 sekund, co wynika z faktu, iż: • Minimalny czas powrotu rytmicznego oddychania wynosi około 38 sekund, • Maksymalny czas zaniku funkcji mózgu to 23 sekundy. Przy uboju na wisząco, kłucie odbywa się poprzez nacięcie skóry w okolicy szyi w celu przecięcia naczyń krwionośnych. Wykrwawianie stanowi bezpośrednią metodę pozbawienia życia zwierząt rzeźnych w trakcie ich uboju. Niedokrwienie organizmu zwierzęcia powoduje ustanie czynności życiowych i śmierć osobnika. Kłucie wykonuje się z podestu nad korytem wykrwawiania. Stanowisko to musi być bezwzględnie wyposażone w umywalkę do rąk ze sterylizatorem noży (ponieważ po każdym kłuciu nóż musi być wysterylizowany) oraz myjkę fartuchów. W tym czasie odbywa się badanie weterynaryjne tusz, podczas którego lekarz weterynarii stwierdza, czy krew zwierzęcia nadaje się na cele spożywcze. Jeśli tak, krew jest odciągana pod ciśnieniem i transportowana systemem rur wykonanych ze stali nierdzewnej do chłodzonego pomieszczenia magazynowania i ekspedycji. Przed przetransportowaniem krwi do pomieszczenia magazynowania, krew tą poddaje się stabilizacji dodając cytrynian sodu. W przypadku negatywnej decyzji lekarza weterynarii krew jest kierowana do koryta wykrwawiania, a zbiornik jest myty i odkażany przed kolejnym napełnieniem. Tak zwana krew techniczna jest transportowana do zbiornika krwi technicznej, skąd trafia bezpośrednio do środka transportu. Krew od zwierząt w czasie wykrwawiania można zbierać dwiema metodami. Pierwszą, bardziej prymitywną metodą jest otwarte odprowadzenie, w którym krew z miejsca kłucia trafia do wiadra lub tacek. Niestety, metoda ta obarczona jest dużym ryzykiem zanieczyszczenia krzyżowego, a pobrana w ten sposób krew, prawdopodobnie nie spełni wymogów dopuszczających ją do zastosowania do celów spożywczych. Krew, która może być dopuszczona do celów spożywczych musi mieć gwarancję statusu mikrobiologicznego, potwierdzoną weterynaryjnie. Druga metoda polega na zamkniętym systemie pobierania, w którym krew zwierzęcia rzeźnego nie jest wystawiona na działanie środowiska zewnętrznego. Zasadą wykrwawienia bezpośredniego jest przecięcie tętnic i żył szyjnych, w wyniku czego zwierzę umiera na skutek utraty krwi. Ważne jest, aby wszystkie główne naczynia krwionośne zostały przecięte czysto, co usprawni utratę krwi. Mycie i oparzanie Po wykrwawieniu tuszy następuje proces mycia przed oparzaniem, który wykonuje się w dwubębnowej myjce biczowej w obudowie, która zabezpiecza przed rozbryzgiwaniem wody. Mycie tuszy polega na wyeliminowaniu pozostałości krwi oraz zanieczyszczeń na skórze świni i polega na zastosowaniu strumienia wody o temperaturze 42°C (± 2°C) przez około 40-45 sekund. Następnie tusza wprowadzana jest do tunelu oparzelnika pionowego natryskowego lub kondensacyjnego. Oparzelnik kondensacyjny charakteryzuje się oparzaniem następującym w wyniku skraplania się pary wodnej na powierzchni tuszy. Czas oparzania wynosi około 7 minut i w tym czasie tusza przeprowadzana jest przez oparzelnik za pomocą konwojera. Kiedy tusza opuści już oparzelnik, trafia za pomocą automatycznego wyrzutnika do szczeciniarek. Odszczecinianie i opalanie Kolejnym istotnym zabiegiem jest proces odszczeciniania, który można przeprowadzić na tuszy leżącej lub wiszącej. Odszczecinianie polega na pozbywaniu się szczeciny ze skóry tuszy za pomocą zbieraków stalowych umocowanych na gumowych nakładkach zainstalowanych na wałach skrobiących. Bezpośrednio po procesie odszczeciniania, nacina się ścięgna na tylnych kończynach po to, by móc założyć tam hak kolejki, na którym zawiśnie tusza i zostanie przetransportowana do kolejnego pomieszczenia. Opalanie wykonywane jest w celu usunięcia ewentualnych pozostałości szczeciny, a także w celu wyeliminowania możliwej mikroflory bytującej na skórze tuszy. Opalanie polega na wprowadzeniu tuszy (najczęściej w pozycji wiszącej) do specjalnie skonstruowanych tuneli z palnikami gazowymi. W urządzeniach tych czas opalania oraz otwieranie i zamykanie płomieni palników są w pełni zautomatyzowane. Podczas opalania stosuję się temperaturę rzędu 800-900°C, a sama czynność trwa około 15 sekund. W celu szybkiego schłodzenia tuszy po opalaniu kieruje się ją do myjki mechanicznej. Zarabianie odbytu i wytrzewianie Zarabianie odbytu prowadzi się w celu wyeliminowania możliwości zabrudzenia tuszy treścią przewodu pokarmowego. Dlatego też za pomocą noża ruchem okrężnym podcina się i przewiązuje odbyt. Czynność tę można również wykonać za pomocą specjalnego urządzenia do zarabiania odbytu. Wytrzewianie, jak nazwa wskazuje polega na otwarciu i usunięciu wnętrzności z jamy miednicznej, brzusznej oraz piersiowej. Proces ten prowadzony jest z użyciem noży lub specjalnego robota zainstalowanego w linii ubojowej. Robot tnie za pomocą wiązki laserowej a jego zaletą jest możliwość całkowitego indywidualnego zaprogramowania oraz jego niezawodność. W czasie wytrzewiania następują również czynności takie jak: wyjęcie oka i ucha środkowego, wyjęcie kompletu jelit, przy czym najpierw przecina się powłokę brzuszną nożem wzdłuż linii białej brzucha zaczynając od odbytnicy, a kończąc na wysokości mostka. Podczas wytrzewiania ma miejsce również wyjęcie kompletu ośrodków i sadła z nerkami. Następnym etapem jest przedzielenie tuszy na dwie półtusze. Odbywa się ono z podestu ruchomego za pomocą przecinarki taśmowej z natryskiem wody na miejsce cięcia. Cięcie wykonuje się tak, by przepoławiając kręgi odsłonić rdzeń kręgowy, który później zostanie wycięty. Głowę rozcina się zbaczając z linii cięcia o około 2 cm po to, aby nie uszkodzić przysadki mózgowej. Przepoławiając tuszę należy pamiętać o tym, by cała linia cięcia wykonana była równo, bez zacięć, postrzępień ani uszkodzeń mięśni. Takie półtusze opatrzone numerem identyfikacyjnym trafiają do pomieszczenia badania weterynaryjnego. Weterynarz dokonuje badania i na jego podstawie może zakwestionować tusze, które nie nadają się do dalszego transportu. Takie tusze trafiają na boczny tor kolejki, gdzie w późniejszym czasie zostaną one ponownie przebadane. Po ponownym odrzuceniu tych tusz, trafiają do chłodni IW po czym zostaną przetransportowane do zakładu utylizacyjnego. Toaleta końcowa Proces ten opiera się na usunięciu strzępków tkanek, rdzenia kręgowego, krwawych wybroczyn i ostatecznej kontroli czystości półtusz. Stanowisko to musi być wyposażone w umywalkę ze sterylizatorem do noży i odpowiednim światłem, by pracownik mógł dostrzec nawet najmniejsze przekrwienia. Tak przygotowane półtusze przechodzą ocenę i klasyfikację pod względem mięsności a następnie są ważone i transportowane przez myjkę natryskową do tunelu schładzania szokowego a następnie do chłodni w celu całkowitego wychłodzenia. Podsumowanie Ubój stanowi wstępną obróbkę surowca mięsnego. Operacje jednostkowe, które składają się na cały proces technologiczny, mają zasadniczy wpływ na jakość i ilość pozyskanego surowca mięsnego, czyli mięsa, tłuszczu i skóry. Zarówno sam proces uboju, jak i operacje pomocnicze powinny wykonywać osoby przeszkolone i posiadające uprawnienia do ich wykonywania potwierdzone odpowiednimi certyfikatami. Bardzo istotne jest zachowanie jak najwyższego poziomu higieny osobistej pracowników pracujących w części czystej zakładu. Niezależnie od rodzaju uboju i wykorzystanej linii uśmiercania oraz obróbki wstępnej, jedną z zasadniczych reguł jest zachowanie ogólnoludzkiego podejścia, czyli humanitaryzmu, higieniczności oraz ekonomiczności. Humanitaryzm przyczynia się do zastosowania takich metod uboju zwierząt, które w maksymalny sposób oszczędzą im cierpienia, a tym samym przyczynią się do zachowania uczuć ludzkich pracownika wykonującego ubój. Z kolei wyżej wspomniane czynniki: higieniczny i ekonomiczny skłaniają pracowników do zachowania odpowiedniej higieny pracy oraz higieny miejsca pracy, jednocześnie nie dopuszczając do nadmiernych kosztów handlowych i administracyjnych. Reasumując, operacja oszałamiania i wykrwawiania to kluczowe operacje w czasie uboju, od których w głównej mierze zależeć będzie zapewnienie możliwego do osiągnięcia dobrostanu zwierząt oraz dobra jakość surowca mięsnego czy nawet bezpieczeństwo pracy. Autor: mgr inż. Dagmara Prasek

-