-

Postów

46 214 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

[Powinieneś wiedzieć][Część I] Rozbiór uzupełniający elementów wieprzowych. Wstęp.

Maxell odpowiedział(a) na Maxell temat w Wieprzowina

To może faktycznie tracę czas na opracowywanie materiału bez którego można się obejść? Pisze zupełnie poważnie. Każdy temat - z wyszukiwaniem i obróbka zdjęć - to kilka ładnych godzin siedzenia. -

[Powinieneś wiedzieć][Część I] Rozbiór uzupełniający elementów wieprzowych. Wstęp.

Maxell odpowiedział(a) na Maxell temat w Wieprzowina

Jak zapewne zauważyliście, od kilku dni wklejam tematy z serii "Powinieneś wiedzieć" przedstawiające wyniki rozbioru uzupełniającego poszczególnych elementów półtuszy wieprzowej. Długo rozważałem wybór koncepcji i sposób przedstawienia, głównie początkującym, zagadnienia, które wzbudza na naszym forum sporo emocji i szereg pytań. Wybrałem wariant, jaki Państwo maja okazję widzieć w poszczególnych tematach. Pytanie: czy taki sposób przedstawienia efektów rozbioru uzupełniającego elementów wieprzowych jest wystarczająco jasny i przejrzysty? Czy trzeba coś poprawić lub dodać? Bardzo proszę o konstruktywne wypowiedzi, gdyż opracowanie każdego takiego tematu pochłania bardzo dużo czasu, który można by poświęcić na inne sprawy. -

[Powinieneś wiedzieć][Cześć VI] Rozbiór uzupełniający łopatki z golonką

Maxell opublikował(a) temat w Wieprzowina

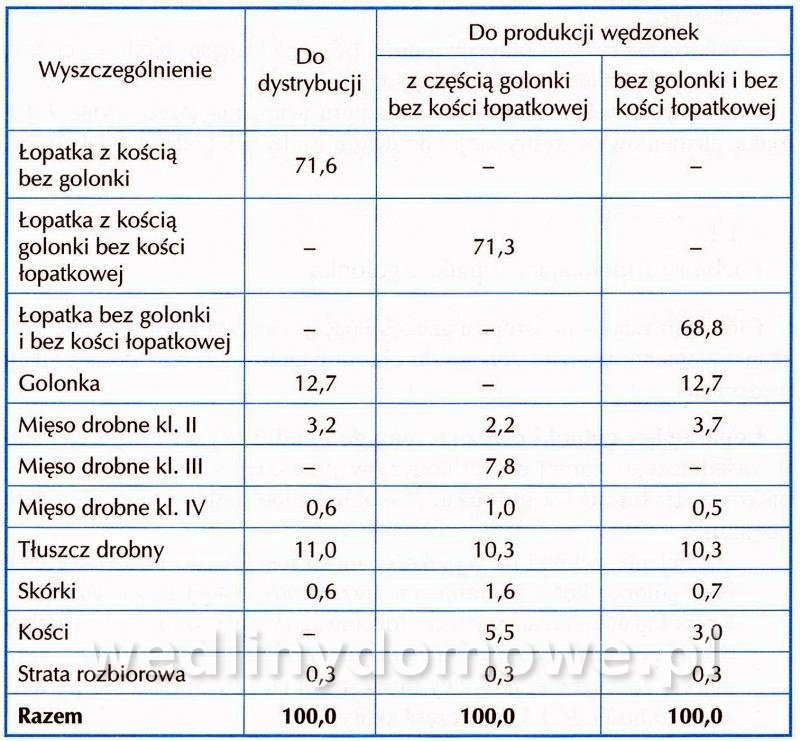

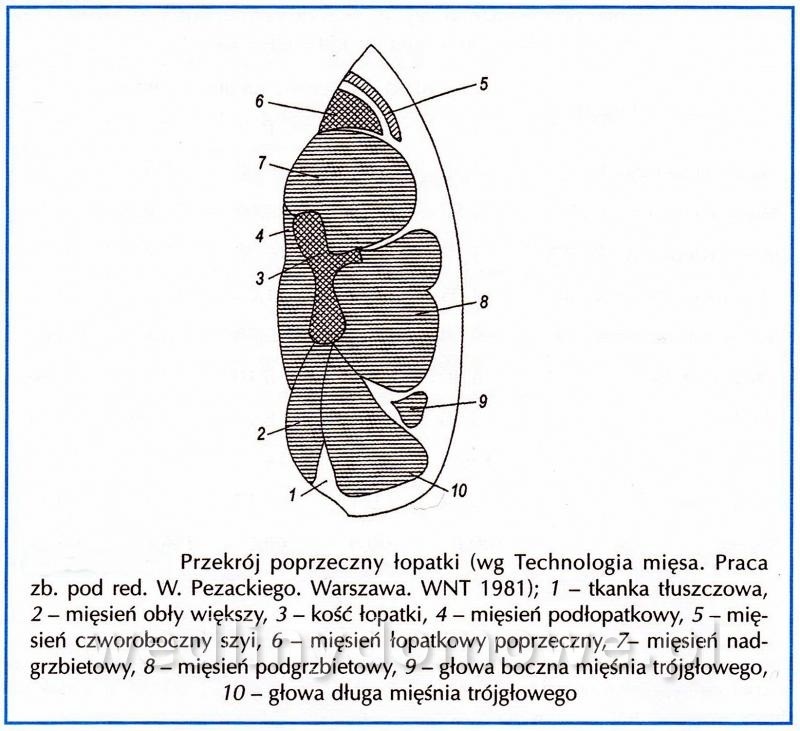

Rozbiór uzupełniający łopatki z golonką Łopatka z golonką, kością i skórą (wygląd z przodu) Łopatka z golonką, kością i skórą (wygląd z tyłu) Głównym zadaniem rozbioru uzupełniającego łopatki z golonką jest uzyskanie elementu przeznaczonego do obrotu handlowego oraz do produkcji wędzonek. Łopatka z kością, skórą bez golonki (widok z przodu) Łopatka z kością, skórą bez golonki (widok z tyłu) Łopatkę bez golonki przeznaczoną do handlu uzyskuje się z elementu zasadniczego górnej części kończyny przedniej wraz z chrząstką łopatkową, tj. łopatki z golonką. Rozbiór uzupełniający tego elementu obejmuje: - oddzielenie golonki na wysokości stawu łokciowego i pozostawienie przy golonce kości podramienia oraz nasady dolnej kości ramiennej, a przy łopatce - części wyrostka łokciowego kości łokciowej, bez uszkodzenia powięzi otaczających element, - zdjęcie zewnętrznej pokrywy tłuszczowej tak, by pozostawić jej warstwę grubości do 1,5 cm i część skóry. Kości łopatki bez golonki to: łopatka wraz z chrząstką łopatkową, kość ramienna bez nasady dolnej i części wyrostka łokciowego kości łokciowej. Ważniejsze mięśnie łopatki bez golonki: nadgrzbietowy, podgrzbietowy, podłopatkowy, trójgłowy ramienia, zespół mięśni ramienia. Łopatka bez kości, skóry i okrywy tłuszczowej (widok z przodu) Łopatka bez kości, skóry i okrywy tłuszczowej (widok z tyłu) Łopatka bez golonki i bez kości łopatkowej przeznaczona do produkcji wędzonek jest elementem uzyskiwanym w wyniku rozbioru uzupełniającego łopatki z golonką. Aby taki element uzyskać, należy: - oddzielić golonkę na wysokości stawu łokciowego,wyjąć kość łopatkową w ten sposób, aby oddzielony mięsień podłopatkowy pozostał związany z mięśniem trójgłowym ramienia, - ściąć okrywę tłuszczową, pozostawiając warstwę tłuszczu grubości do 1,5 cm. Orientacyjne wskaźniki uzysku elementów z rozbioru uzupełniającego łopatki z golonką podano w tabeli: Poza wymienionymi elementami, z rozbioru łopatki z kością i z golonką uzyskujemy: 1. Golonka przednia - z rozbioru łopatki do dystrybucji i z łopatki na wędzonki bez golonki i bez kości łopatkowej: Golonka przednia 2. Mięso drobne klasy II - z rozbioru wszystkich rodzajów łopatek: Mięso drobne klasa II (tłuste) 3. Mięso drobne klasy III - z rozbioru łopatki na wędzonki z częścią golonki, bez kości łopatkowej: Mięso drobne klasa III (ścięgniste) 4. Mięso drobne klasy IV - z rozbioru wszystkich rodzajów łopatek: Mięso drobne klasa IV (tzw. krwawe) 5. Tłuszcz drobny - z rozbioru wszystkich rodzajów łopatek: Tłuszcz drobny 6. Kości - z rozbioru łopatki na wędzonki z częścią golonki bez kości łopatkowej i łopatki na wędzonki bez golonki i bez kości łopatkowej: Kości łopatkowe wieprzowe Kości łopatkowe wieprzowe -

[Powinieneś wiedzieć][Część V] Rozbiór uzupełniający szynki

Maxell opublikował(a) temat w Wieprzowina

Rozbiór uzupełniający szynki z golonką Głównym celem rozbioru uzupełniającego szynki z golonką jest uzyskanie szynki bez golonki przeznaczonej do dystrybucji. Szynka bez golonki przeznaczona do dystrybucji jest elementem z kością pozbawionym: - golonki oddzielonej od szynki na wysokości 1/3 kości goleni, licząc w dół od stawu kolanowego, - przepołowionych kręgów kości krzyżowej, - pozostałej części pachwiny oraz fałdu tłuszczu krokowego, - tłuszczu zewnętrznego; grubość pozostawionej okrywy tłuszczowej nie powinna być większa niż 2 cm. Szynka z kością, bez golonki i bez tłuszczu Układ kostny szynki bez golonki tworzą: kości miednicy (kulszowa, łonowa i biodrowa bez skrzydła pozostawionego przy biodrówce), kość udowa z rzepką kolanową oraz 1/3 kości goleni, tj. strzałkowej i piszczelowej. Ważniejsze mięśnie szynki to: półbłoniasty, czworogłowy, dwugłowy, półścięgnisty oraz zespół mięśni pośladkowych. Mięśnie szynki: 1. Mięsień golonkowy. 2. Mięsień pośladkowy. 3. Mięsień brzuchaty. 4. Mięsień czterogłowy. 5. Mięsień dwugłowy z mięśniem półścięgnistym. 6. Mięsień półbłoniasty Szynkę z kością i golonką przeznaczoną do produkcji wędzonek, otrzymuje się w wyniku rozbioru uzupełniającego szynki z golonką po wykonaniu następujących czynności: - oddzielenia tkanki tłuszczowo-mięsnej przyległej do kości miednicy, - wycięciu przepołowionych kręgów kości krzyżowej, - całkowitym odcięciu fałdu tłuszczu krokowego, - ścięciu z zewnętrznej strony szynki tłuszczu (ewentualnie skóry z tłuszczem) z pozostawieniem ok. 2 cm pokrywy tłuszczowej, - wyrównaniu skóry ze strony zewnętrznej do takiego stopnia, aby pokrywała ona 1/4 część powierzchni szynki. Szynka z kością i golonką Szynka z kością bez golonki przeznaczona bywa do produkcji szynki wędzonej sznurowanej i prasowanej, a także szynki w pęcherzu. Uzyskuje się ją w następstwie rozbioru uzupełniającego szynki z golonką, z której: - usunięto tkankę tłuszczowo-mięsną przylegającą do kości miednicy, - odcięto przepołowione kręgi kości krzyżowej, - całkowicie odcięto fałd tłuszczu krokowego, - ścięto zewnętrzną okrywę tłuszczową, pozostawiając warstwę tłuszczu zewnętrznego grubości ok. 2 cm, - odcięto golonkę w stawie kolanowym, nie uszkadzając mięśnia brzuchatego, - wyrównano skórę od strony zewnętrznej, która powinna pokrywać 1/4 powierzchni szynki. Szynka z kością bez golonki Szynkę bez golonki i bez kości miednicy przeznaczoną do produkcji wędzonek otrzymuje się w wyniku rozbioru uzupełniającego szynki z golonką w następstwie: - oddzielenia od kości miednicy przylegającej tkanki tłuszczowo-mięs- nej, - odcięcia fałdu tłuszczu krokowego, - wykrojenia kości miednicy i przepołowionych kręgów kości krzyżowej tak, by nie uszkodzić mięśni szynki, - odcięcia golonki w stawie kolanowym bez uszkodzenia mięśnia brzuchatego, - odkrojenia ruchem okrężnym noża 1/5 części mięśni biodrowych tak, by szynka miała kształt zaokrąglony. Szynka bez golonki i bez kości miednicy Orientacyjne wskaźniki uzysku z rozbioru uzupełniającego szynki z golonką, elementów do dystrybucji i produkcji wędzonek podano w tabeli: Poza wymienionymi elementami, z rozbioru szynki z golonką uzyskujemy: 1. Golonkę tylną - z rozbioru szynki do dystrybucji i szynki na wędzonki bez golonki i bez kości miednicy: Golonka tylna 2. Mięso drobne klasa I - z rozbioru szynek do produkcji wędzonek: bez części golonki i bez kości miednicy, z golonką bez kości miednicy oraz bez golonki i bez kości miednicy: Mięso drobne klasa I 3. Mięso drobne klasa II - ze wszystkich rodzajów szynek: Mięso drobne klasa II (tłuste) 4. Mięso drobne klasa III - z rozbioru szynek do produkcji wędzonek: bez części golonki i bez kości miednicy oraz z kością bez części golonki: Mięso drobne klasa III (ścięgniste) 5. Mięso drobne klasa IV - z rozbioru wszystkich rodzajów szynek: Mięso drobne klasa IV (tzw. krwawe) 6. Tłuszcz drobny - z rozbioru wszystkich rodzajów szynek: Tłuszcz drobny 7. Skórki - z rozbioru wszystkich rodzajów szynek: Skórki wieprzowe mix 8. Kości - z rozbioru wszystkich rodzajów szynek: Kości surowe Dodatkowe, przydatne informacje: 1. Tak wygląda szynka bez kości tzw. dyszek: Dyszek 2. Tak wygląda szynka bez kości tzw. orzech: Orzech 3. Film Kolegi Ligawy z rozbioru szynki: -

Jakie ważne wydarzenie??? No co Ty. :D Bardzo Wam dziękuję. Duuuużo Zdrówka dla Mamy.

-

Bardzo serdecznie chciałbym podziękować za ten ogrom życzeń, który otrzymałem droga mailową, na PW i telefonicznie. Dobrze wiedzieć, że ma się takie wsparcie w tej ciężkiej pracy. Prezenty - powalające. Bardzo Wam Wszystkim DZIĘKUJĘ.

-

[Powinieneś wiedzieć][Część IV] Rozbiór uzupełniający schabu

Maxell odpowiedział(a) na Maxell temat w Wieprzowina

Grzesiu, to co zapodałeś na fotce, nie wygląda mi na warkocz (może się mylę), a raczej pachwinę jak pisała EAnna. Dziadek przedstawił bardzo przejrzyście prawidłowe warkocze przy polędwicach. -

Miro wiem, że jako dystrybutor masz dużo ciekawych materiałów na temat jelit i nie tylko. Czy nie czas już podzielić się tą wiedzą z innymi? Można by stworzyć naprawdę dobry temat dla początkujących (i nie tylko).

-

Jako, że jest to w tej chwili jedynie temat poglądowy, bardzo proszę wszystkich, którzy maja zdjęcia osłonek naturalnych i sztucznych o wspólne stworzenie dobrego poradnika dla początkujących. Mira i Zdrowo Domowo zaś, proszę o przygotowanie materiałów informacyjnych dotyczących wszystkich rodzajów jelit.

-

Dla przypomnienia, krótka informacja na temat wyglądu oraz zastosowania jelit naturalnych. Dla ujednolicenia wyglądu, wykorzystałem materiały firmy CDS Hackner GmbH. I. JELITA WIEPRZOWE: 1. Jelita wieprzowe cienkie. kalibrowanie jelit cienkich i sposób wiązania jelit solonych w pęczki Informacja: Po dokładnym wyczyszczeniu, jelita zostają skalibrowane w naszych zakładach produkcyjnych i zgodnie z Państwa życzeniem skonfekcjonowane. Jelita wieprzowe są dostępne w kalibrach od 26/28 do 48/+. Jednostką jelit wieprzowych cienkich uznawaną przez cały świat jest, tzw. "Hank" (pęczek): 1 Hank = 100 Yardów = 91,4 Metrów Podczas kalibracji nie jest jednak możliwe zachowanie dokładnie tych 91,4 metrów, gdyż może ucierpieć na tym kalibracja lub długość odcinków. Obowiązuje tutaj zasada, że ilość metrów może się wahać od 88 do 92. Jednak średnia ilość metrów w pęczku, liczona z 10 pęczków wynosi 91,4 m. Jelita wieprzowe cienkie są stosowane do produkcji następujących asortymentów kiełbas: Kiełbasa biała, kiełbasa parzona, wędliny trwałe i półtrwałe, wędliny podrobowe Jelita wieprzowe cienkie solone Jelita wieprzowe cienki na tubach technologicznych 2. Okrężnice wieprzowe i kątnice wieprzowe Okrężnica i kątnica wieprzowa Informacja: Okrężnice wieprzowe (jelita wieprzowe grube) stosowane sa w produkcji następujących asortymentów wędlin: Pasztetowa, kaszanka, wędliny podrobowe - Dostępne kalibry: 40/50 do 70/+ - Jednostka: wiązane w pęczki po 9 metrów Kątnice wieprzowe stosowane sa w produkcji następujących asortymentów wędlin: Salceson, wędliny podrobowe Okrężnice wieprzowe cięte na 28 cm i wiązane 3. Krzyżówki wieprzowe Krzyżówki wieprzowe Informacja: Krzyżówki wieprzowe stosowane są w produkcji następujących asortymentów wędlin: Wędliny podrobowe, wędliny dojrzewające. Krzyżówki wieprzowe wiązane Krzyżówki wieprzowe są wiązane na 60 cm lub 40 cm i dostępne w następujących kalibrach: - Zielony, 60 cm: ilość wsadu do 1,3 kg - Zielono/biały, 60 cm: ilość wsadu od 1,3 do 1,8 kg - Niebieski, 60 cm: ilość wsadu od 1,8 kg - Krzyżówka właściwa, wiązana na 40 cm: ilość wsadu ok. 1 kg 4. Pęcherze wieprzowe Pęcherze wieprzowe Informacja: Do dzisiaj są one ręcznie czyszczone, odtłuszczane i konserwowane solą spożywczą. Pęcherze wieprzowe stosowane są w produkcji następujących asortymentów wędlin: Pasztetowa, kaszanka, wędliny podrobowe. 5. Żołądki wieprzowe Żołądki wieprzowe Informacja: Nasze żołądki wieprzowe do dzisiaj są ręcznie czyszczone, odtłuszczane, sortowane wg wielkości i w przypadku zapotrzebowania wiązane. Żołądki wieprzowe stosowane są w produkcji następujących asortymentów wędlin: Salceson, wędliny podrobowe. Rozmiary żołądków wieprzowych Żołądki wieprzowe są sortowane wg następujących wielkości i już gotowe do nadziewania: - Małe - Średnie - Duże Żołądek wieprzowy jest uważany za najtańszą osłonkę naturalną, gdyż relatywnie posiada największą masę własną w porównaniu z masą wsadu. Wiązanie żołądków wieprzowych 6. Błona surowicza Błona surowicza Informacja: Błona surowicza wieprzowa jest przez nas pozyskiwana podczas obróbki jelit wieprzowych cienkich, z zakładów zatwierdzonych przez UE. Charakterystyczny jest tutaj przede wszystkim, zauważalny "szew tłuszczowy", który służy jako dodatkowy nośnik smaku. Błona surowicza wieprzowe stosowana jest w produkcji specjalnych rodzajów wędlin, np. kiełbasy pieczonej II. JELITA BARANIE (WATLONGI) 1. Jelita baranie cienkie (watlongi) Kalibrowanie jelit baranich Informacja: Nasze jelita baranie są dostępne w kalibrach od 14/16 do 30/+. Jednostką jelit baranich uznawaną przez cały świat jest, tzw. "Hank" (pęczek): 1 Hank = 100 Yardów = 91,4 Metrów Podczas kalibracji nie jest jednak możliwe zachowanie dokładnie tych 91,4 metrów, gdyż może ucierpieć na tym kalibracja lub długość odcinków. Obowiązuje tutaj zasada, że ilość metrów może się wahać od 88 do 92. Jednak średnia ilość metrów w pęczku, liczona z 10 pęczków wynosi 91,4 m. Jelita baranie są stosowane do produkcji następujących asortymentów kiełbas: Kabanosy, frankfurterki, parówki, kiełbaski śląskie, kiełbaski delikatesowe, kiełbasa biała, kaszanka, krupniok itp. Jelita baranie solone Maksymalna trwałość dzięki możliwie najlepszej konserwacji, optymalne warunki przechowywania w połączeniu z najwyższą świeżością. Minimalny okres trwałości: 6 miesięcy przy składowaniu w temp. < 10 °C Dostępne w następujących opakowaniach - CDS Fresh Packs: - Minipack (mini worek) po 1 Hank - Standardpack (mały worek) po 10 Hanks - Grosspack (duży worek) po max. 80 Hanks Sposób użycia: - Otworzyć worek wzdłuż linii przerywanej i gruntownie wypłukać kryształki soli w zimnej wodzie - Moczyć w zimnej, świeżej wodzie przez noc - Około 30 minut przed nadziewaniem, zmiękczyć jelita w ciepłej wodzie (max. 35 °C) - Aby uniknąć splątania jelit, przeczesać pojedyncze odcinki palcami. III. JELITA WOŁOWE 1. Jelita wołowe wiankowe Jelita wołowe wiankowe Informacja: Jelita wołowe wiankowe są produkowane w naszych zakładach partnerskich na terenie Argentyny i Brazylii, z zachowaniem standardów firmy CDS. Są jeszcze ręcznie czyszczone, odtłuszczane i kalibrowane. Dostępne w kalibrach 32/35 do 50/+. Jelita wołowe wiankowe stosuje się powszechnie przy produkcji następujących rodzajów kiełbas: Kiełbasa wieprzowa, kiełbasa wołowa, metka, kaszanka, pasztetowa. Jelita wołowe wiankowe solone w siatce Aby zapewnić optymalną wytrzymałość i trwałość jelit wołowych wiankowych, są one solone i pakowane w siatki. Jelita wołowe wiankowe są dostępne w różnej wielkości pęczkach, ze względu na kaliber oraz klasę jelit: - 18 metrów w siatce - 30 metrów w siatce - 50 metrów w siatce Jelita wołowe wiankowe sklipsowane Jelita wołowe wiankowe są również dostępne w wersji gotowych, sklipsowanych odcinków – maksymalna oszczędność czasu na produkcji! Klipsowanie jest wykonywane przez naszych doświadczonych i wyspecjalizowanych pracowników w systemie ręcznym. Pojedyncze sztuki są sklipsowane na długość ok. 45 cm i pakowane w pęczki po 25 sztuk. 2. Jelita wołowe środkowe Jelita wołowe środkowe Informacja: Jelita wołowe środkowe są produkowane w naszych zakładach partnerskich na terenie Argentyny i Brazylii, z zachowaniem standardów firmy CDS. Są jeszcze ręcznie czyszczone, odtłuszczane i kalibrowane. Dodatkowo mogą być wiązane. Dostępne w kalibrach 45/50 do 70/+. Jelita wołowe środkowe stosuje się powszechnie przy produkcji następujących rodzajów kiełbas: Wędliny podrobowe, wędliny trwałe, np. kiełbasa lisiecka. Jelita wołowe środkowe pakowane w siatki Aby zapewnić optymalną wytrzymałość i trwałość jelit wołowych środkowych, są one solone i pakowane w siatki po 9 metrów. Jelita wołowe środkowe wiązane, gotowe do produkcji Jelita wołowe środkowe są również dostępne w wersji gotowych, związanych odcinków – maksymalna oszczędność czasu na produkcji! Wiązanie jest wykonywane przez naszych doświadczonych i wyspecjalizowanych pracowników w systemie ręcznym. Pojedyncze sztuki są wiązane na długość ok. 40 cm i pakowane w pęczki po 100 sztuk. 3. Kątnice wołowe Kątnice wołowe Informacja: Kątnice wołowe są produkowane w naszych zakładach partnerskich na terenie Argentyny i Brazylii, z zachowaniem standardów firmy CDS. Są jeszcze ręcznie czyszczone, odtłuszczane i kalibrowane. Dodatkowo mogą być wiązane. Dostępne w kalibrach 90/100 do 130/+. Kątnice wołowe stosuje się powszechnie przy produkcji następujących rodzajów kiełbas: Wędliny podrobowe, wędliny dojrzewające, szynki na bazie wołowiny. Kątnice wołowe solone w pęczku Aby zapewnić optymalną wytrzymałość i trwałość kątnic wołowych, są one solone i wiązane w pęczki po 10 sztuk.

-

Sposób wędzenia mojego dziadka. Czy dobry?

Maxell odpowiedział(a) na karuzo temat w Dla początkujących

Mała poprawka, gdyż mój wpis może zostać niewłaściwie odebrany. Powinno być: "...Wędzisz do uzyskania wymaganego koloru, parzysz lub podpiekasz do uzyskania wewnątrz temperatur jakie podałem..." Dzięki Arku za wyłapanie. Tak to jest, jak co innego robisz i wchodząc na chwilę, chcesz coś człeku napisać. Teraz w każdym razie, już wszystko jasne. -

Sposób wędzenia mojego dziadka. Czy dobry?

Maxell odpowiedział(a) na karuzo temat w Dla początkujących

Kiełbasy ani wędzonek nie robi się na czas. Wędzisz do uzyskania wymaganego koloru, parzysz i podpiekasz do uzyskania wewnątrz temperatur jakie podałem. Wystarczy, że zmieni się pogoda i już ustalone parametry czasowe (gdyby one były wyznacznikiem gotowości wyrobu) biorą w łeb. -

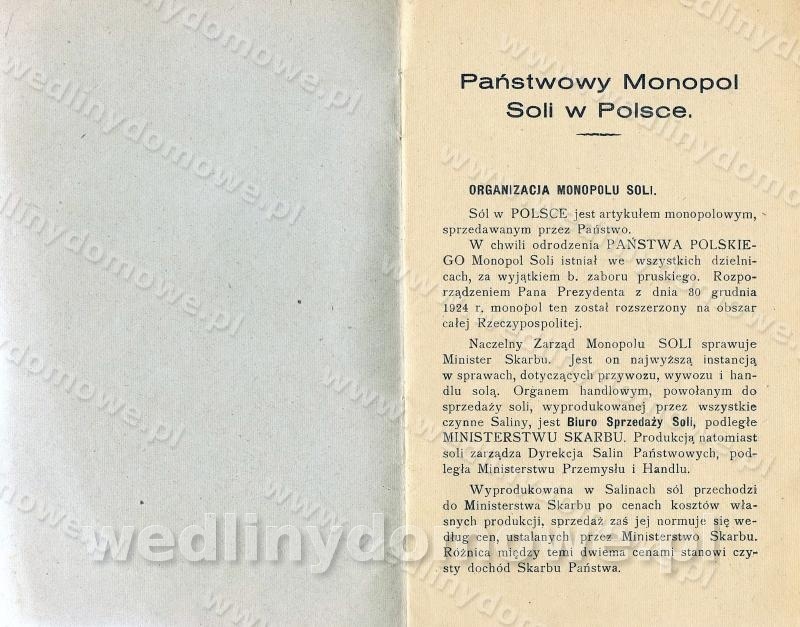

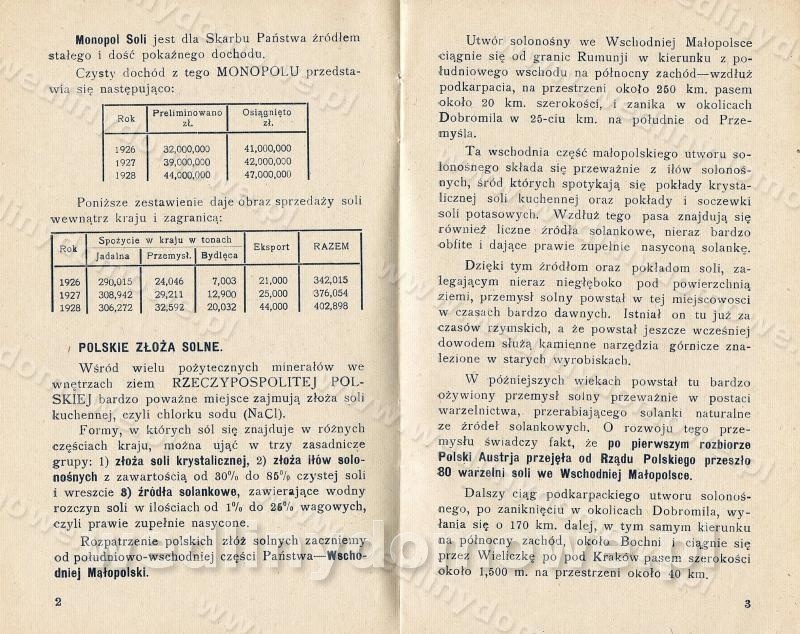

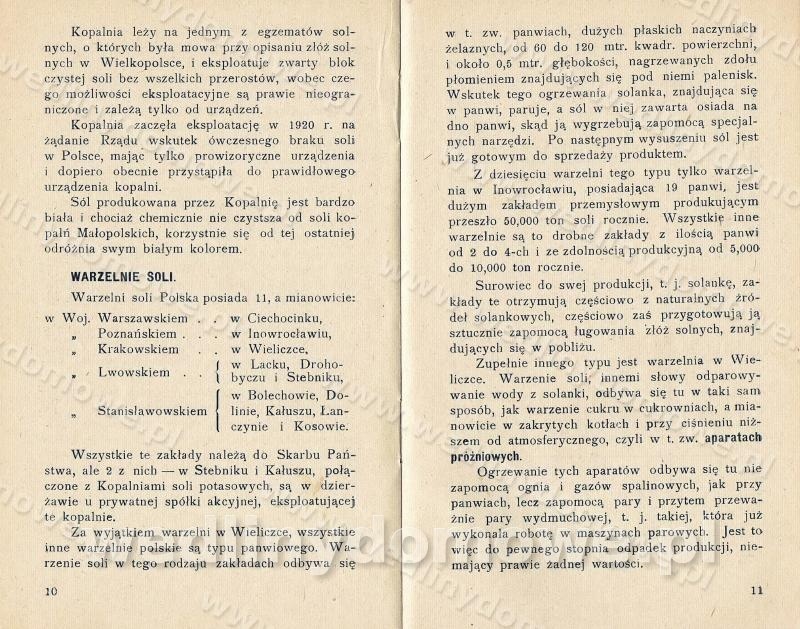

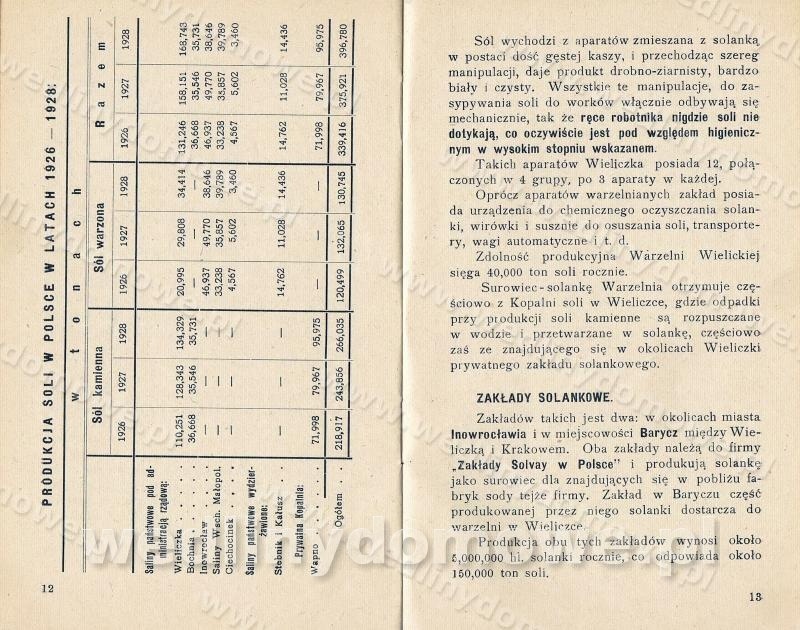

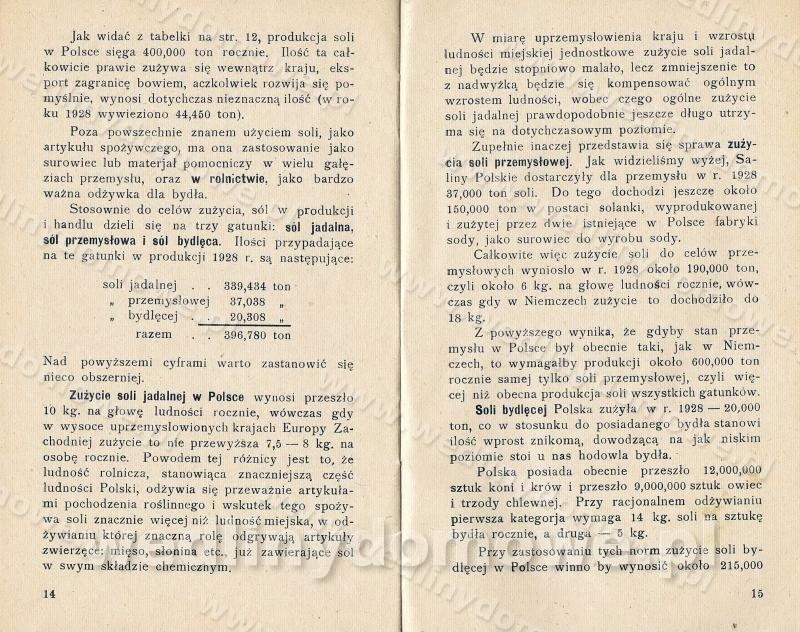

[Unikat][Rok 1929] Państwowy monopol soli w Polsce

Maxell opublikował(a) temat w Jelita, osłonki, przyprawy i dodatki

-

[Powinieneś wiedzieć][Część IV] Rozbiór uzupełniający schabu

Maxell odpowiedział(a) na Maxell temat w Wieprzowina

Nie Dziadku. Tam jest rozpisany uzysk poszczególnych klas mięsa, tłuszczu i kości w zależności od przeznaczenia danego rodzaju schabu (rubryki pionowe). Np. kości będzie zawierał schab do dystrybucji więc rubryka jest pusta, ale już nie będzie ich zawierała polędwica, więc są wymienione w tej rubryce. -

[Powinieneś wiedzieć][Część IV] Rozbiór uzupełniający schabu

Maxell odpowiedział(a) na Maxell temat w Wieprzowina

Tam wszystko w tej kwestii "stoi napisane". -

[Powinieneś wiedzieć][Część IV] Rozbiór uzupełniający schabu

Maxell odpowiedział(a) na Maxell temat w Wieprzowina

No to masz, razem ze specjalną dedykacją. -

[Powinieneś wiedzieć][Część IV] Rozbiór uzupełniający schabu

Maxell opublikował(a) temat w Wieprzowina

Rozbiór uzupełniający schabu Schab przeznaczony do dystrybucji jest to mięso z kością pochodzące z obróbki uzupełniającej, polegającej na odcięciu polędwiczki wewnętrznej (mięsień biodrowo-udowy, lędźwiowy większy), oraz zdjęciu tłuszczu zewnętrznego tak, by pozostawić jego warstwę grubości ok. 2 mm na mizdrzę, kości mogą wystawać poza linię przyczepu mięśnia najdłuższego grzbietu do żeber nie więcej niż 3 cm. Różne wielkości i kształty polędwiczek wieprzowych Głównymi składnikami schabu są: a) mięśnie - najdłuższy grzbietu, tzw. polędwica zewnętrzna, biodrowo- -udowy (lędźwiowy większy), tzw. polędwiczka wewnętrzna, część mięśnia karkowego przylegająca do mięśnia najdłuższego grzbietu, b) kości - przepołowione kręgi piersiowe od piątego do ostatniego wraz z przyległymi do nich górnymi odcinkami żeber i przepołowione kręgi lędźwiowe. W zależności od istniejącego układu anatomicznego ostatni kręg lędźwiowy może pozostać przy biodrówce. Schab z kością Schab przeznaczony do produkcji schabu pieczonego jest to mięso z kością (schab z kością), z którego w wyniku rozbioru uzupełniającego odcięto: - przyległy do kręgów lędźwiowych mięsień biodrowo-udowy, tzw. polędwiczkę oraz - usunięto części kręgosłupa (tzw. pokrzep), tj. wyrostki poprzeczne i ościste. Przy schabie pozostają górne odcinki żeber, które nie mogą wystawać poza najdłuższy mięsień grzbietu (polędwicę). Powierzchnia schabu powinna być wyrównana, pozbawiona strzępów mięsa i mieć okrywę tłuszczową grubości do ok. 5 mm. Schab z żebrem Polędwica przeznaczona do produkcji wędzonek jest to mięso bez kości (mięsień najdłuższy grzbietu), uzyskane po rozbiorze uzupełniającym schabu, w wyniki którego wykrojono: - przyległy do kręgów lędźwiowych mięsień udowo-biodrowy, tzw. polędwiczkę, - wszystkie kości, a więc przepołowione kręgi piersiowe wraz z górnymi odcinkami żeber oraz przepołowione kręgi lędźwiowe. Przy polędwicy powinna pozostać warstwa tłuszczu zewnętrznego grubości do 2 mm oraz przyczepy mięśnia najdłuższego grzbietu do kręgów piersiowych i lędźwiowych, tzw. warkocz. Polędwica powinna mieć wyrównane końce; wręcz niedopuszczalne jest, aby były na niej strzępy mięśni i tłuszczu. Polędwica Orientacyjne wskaźniki uzysku elementów w wyniku rozbioru uzupełniającego schabu umieszczono w tabeli. Poza wymienionymi elementami, z rozbioru uzupełniającego schabu otrzymujemy: 1. Mięso drobne klasa I (tzw. jedynka): 2. Mięso drobne klasa II (tłuste): 3. Mięso drobne klasa IV (tzw. krwawe): 4. Tłuszcz drobny: 5. Kości schabowe: -

[Powinieneś wiedzieć][Część III] Rozbiór uzupełniający karkówki

Maxell opublikował(a) temat w Wieprzowina

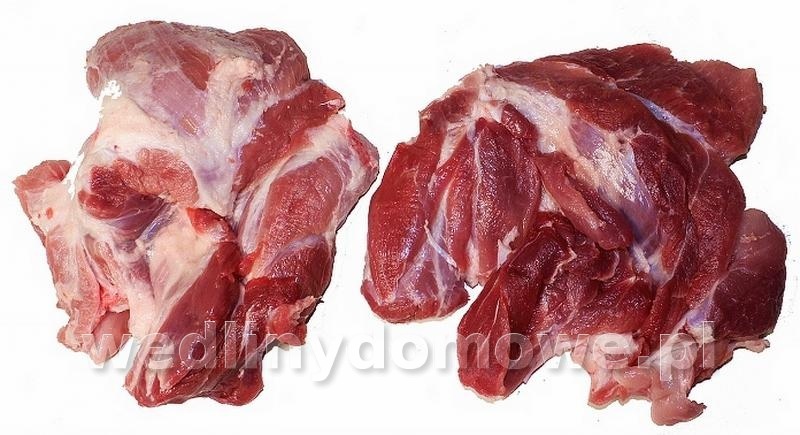

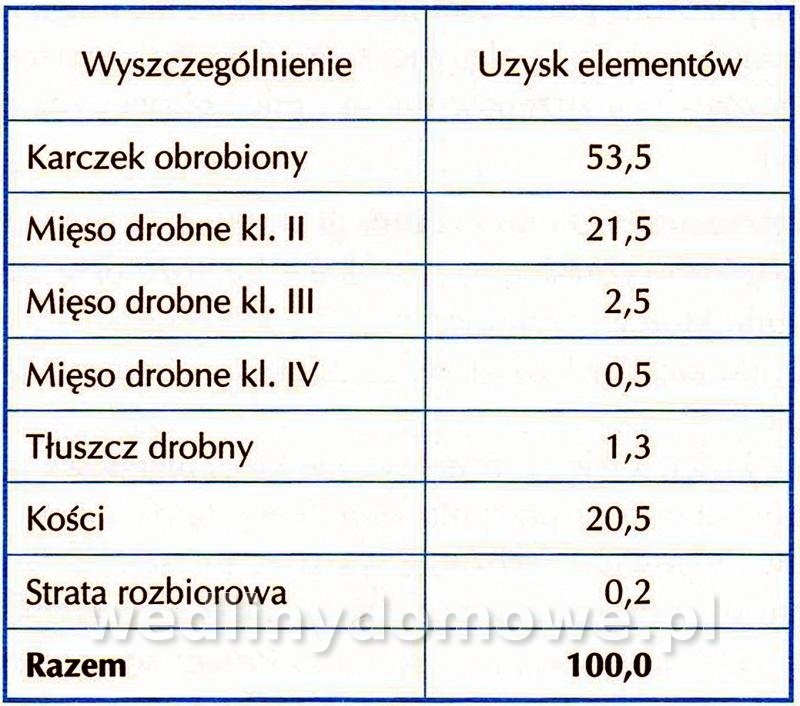

Rozbiór uzupełniający karkówki Karkówka z kością W wyniku rozbioru uzupełniającego karkówki uzyskuje się karczek (który jest mięśniem) bez kości. Podstawowe czynności tego rozbioru polegają na: wycięciu siedmiu przepołowionych kręgów szyjnych, czterech przepołowionych przednich kręgów piersiowych z górnymi odcinkami żeber,odcięciu z górnej części karkówki wąskiego mięśnia ścięgnistego,odcięciu twardego mięśnia od strony pierwszego kręgu szyjnego. Karczek bez kości Karczek bez kości powinien mieć kształt nieforemnego walca, co uzyskuje się przez okrojenie mięśni wewnętrznych przyczepów kręgów szyjnych i piersiowych oraz odcięcie pozostałości tłuszczu zewnętrznego i luźnych strzępów mięsa. Przygotowany w ten sposób karczek jest surowcem do produkcji wędzonek, tj. baleronów lub konserw. Orientacyjne wskaźniki uzysku elementów w wyniku rozbioru uzupełniającego karkówki podano w tabeli. Poza wymienionymi elementami, z rozbioru uzupełniającego karkówki otrzymujemy: 1. Mięso drobne klasy II (tłuste): 2. Mięso drobne klasy III (ścięgniste): 3. Mięso drobne klasy IV (tzw. krwawe): 4. Tłuszcz drobny: 5. Kości karkówki: -

[Powinieneś wiedzieć][Część II] Rozbiór uzupełniający głów wieprzowych

Maxell opublikował(a) temat w Wieprzowina

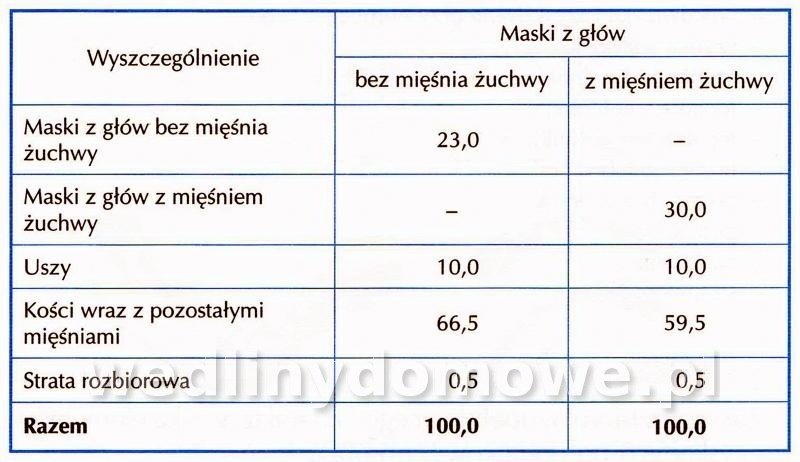

Rozbiór uzupełniający głów wieprzowych W wyniku rozbioru uzupełniającego głów wieprzowych dokonywanego w celu pozyskania surowca do produkcji wędlin podrobowych i konserw uzyskuje się: maski z głów wieprzowych bez mięśni żuchwy, maski z głów z mięśniami żuchwy, kości.Maski z głów wieprzowych są tkanką mięsno-tłuszczową oddzieloną od kości trzewioczaszki i mózgoczaszki, bez mięśni żuchwy (lub z mięśniami żuchwy) oraz uszu. Maska powinna być dokładnie oczyszczona, a zwłaszcza jej oczodoły (rzęsy należy odkroić). Uszy są elementem, który odcina się od głów tuż przy nasadzie w ten sposób, by pozostał przy nich kołnierz z tkanki mięsno-tłuszczowej szerokości 2 cm. Ucho wieprzowe z uchem środkowym Uszy powinny być dokładnie oczyszczone z ewentualnej pozostałości naskórka i pozbawione wewnętrznej chrząstkowej części, tzw. ucha środkowego. Uszy wieprzowe bez ucha środkowego Orientacyjne wskaźniki uzysku elementów w wyniku rozbioru uzupełniającego głów wieprzowych podano w tabeli Dodatkowe zdjęcia: Kompletna maska wieprzowa PS. Jeśli ktoś z Państwa posiada zdjęcia głowy wieprzowej po zdjęciu maski, oraz inne zdjęcia nawiązujące do tego tematu, proszę o podesłanie ich na moja pocztę. -

[Powinieneś wiedzieć][Część I] Rozbiór uzupełniający elementów wieprzowych. Wstęp.

Maxell opublikował(a) temat w Wieprzowina

Rozbiór uzupełniający elementów wieprzowych Wstęp Podstawowym celem rozbioru uzupełniającego półtusz wieprzowych jest uzyskanie elementów będących surowcem podstawowym do produkcji wędzonek, konserw lub też stanowiących elementy przygotowane do obrotu krajowego (dystrybucji) czy też na eksport. Elementy handlowe mogą występować w dwojakiej postaci: jako elementy zasadnicze półtusz wieprzowych, niewymagające dodatkowej obróbki (uzyskane z rozbioru zasadniczego - nieobrabiane dodatkowo) oraz części zasadnicze poddane dodatkowej obróbce. Części zasadnicze nieobrabiane dodatkowo to: - golonka, Golonka przednia z kością Golonka przednia bez kości Golonka tylna z kością Golonka tylna bez kości - żeberka, - biodrówka, - noga przednia i tylna, - ogon wieprzowy. Części zasadnicze obrabiane dodatkowo to: - głowa, - karkówka, - schab, - polędwiczka (uzyskiwana przy obróbce schabu), - szynka z golonką, - szynka bez golonki, - łopatka z golonką, - łopatka bez golonki, - boczek z żeberkami, - boczek bez żeberek, - podgardle, - pachwina, - słonina. Zakres czynności rozbioru uzupełniającego i charakterystyka elementów uzyskanych po dodatkowej obróbce, zostaną omówione w poszczególnych tematach, poświęconych poszczególnym częściom zasadniczym. -

Sposób wędzenia mojego dziadka. Czy dobry?

Maxell odpowiedział(a) na karuzo temat w Dla początkujących

Wędzenie z podpiekaniem w wędzarni to co innego niż pieczenie karkówki w piekarniku. Wszystkie wędzonki wędzone na zimno są surowe, ale tak zakonserwowane i podsuszone, że są smaczne i trwałe. Z kolei wędzonki wędzone w dymie ciepłym lub gorącym przez kilka godzin, tylko dla uzyskania wymaganego koloru, są wewnątrz surowe i nietrwałe (zawierają zbyt dużo wody, którą uwielbiają bakterie). Aby były odpowiednio przygotowane, muszą zostać sparzone w temp. ok 85 st.C, do czasu, aż w najgrubszym miejscu osiągnął (wewnątrz) temperaturę ok.67-68 st.C. Nigdy nie powinno się wędzić, czy parzyć na czas, a wyłącznie do osiągnięcia wewnątrz temperatury ok. 68 st.C dla mięsa ssaków i ok. 72 st.C dla mięsa drobiu. -

Muszę dopisać, że gruczołami podgardla na pewno zajmę się podczas opracowywania tematu: Rozbiór uzupełniający elementów wieprzowych, czyli rozbiorem polegającym na uzyskaniu elementów będących surowcem podstawowym do produkcji wędzonek, konserw lub elementów przygotowanych do dystrybucji krajowej i na eksport.

-

Sposób wędzenia mojego dziadka. Czy dobry?

Maxell odpowiedział(a) na karuzo temat w Dla początkujących

Najmniejsze straty wynikają przy zastosowaniu metody kilkugodzinnego wędzenia i bezpośrednio po nim wykonanego prawidłowego parzenia z gwałtownych wychłodzeniem wędzonek po jego zakończeniu. -

Sposób wędzenia mojego dziadka. Czy dobry?

Maxell odpowiedział(a) na karuzo temat w Dla początkujących

Wszystko jest na naszym forum. Radzę poczytać. O ile pamiętam, nawet w jednym z ostatnich opracowań, które wrzucałem na forum, ten temat był dość szczegółowo omówiony. naprawdę warto poświęcić kilka wieczorów by uzupełnić wiedzę. Wszystko się kiedyś przyda. Wg mojej wiedzy, straciłeś co najmniej od 20 do 30% wagi swoich wędzonek. Twój sposób wędzenia z podpiekaniem przynosi największe straty w wyrobach.