Pamiętajcie, że z naszego forum możecie korzystać bezpłatnie tylko dzięki temu, iż kilkadziesiąt osób klika w reklamy. Może już czas abyś do nich dołączył?

-

Postów

46 214 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

Temperatura zalewy powinna utrzymywać się w przedziale 4-6 St.C. Dopuszczalne chwilowe skoki do max. 8 st.C.

-

W okienku zaznaczonym strzałką musi pisać "Forum". Jeśli jest co innego, to naciśnij to okienko i wybierz Forum.

-

Camelki, nie porównuj tych mięs. W Polsce wołowina pochodzi zwykle od wyeksploatowanych krów. Rzadko trafisz na mięso z młodych sztuk, gdyż to z uwagi na jakość, przeznaczane jest z zasady na eksport. Na jakość mięsa wpływ ma praktycznie wszystko: pokrój, sposób wypasu, jakość i rodzaj paszy, stres, warunki klimatyczne, sposób obchodzenia się ze zwierzętami przez obsługę, oraz wszystkie warunki związane z transportem i samym ubojem.

-

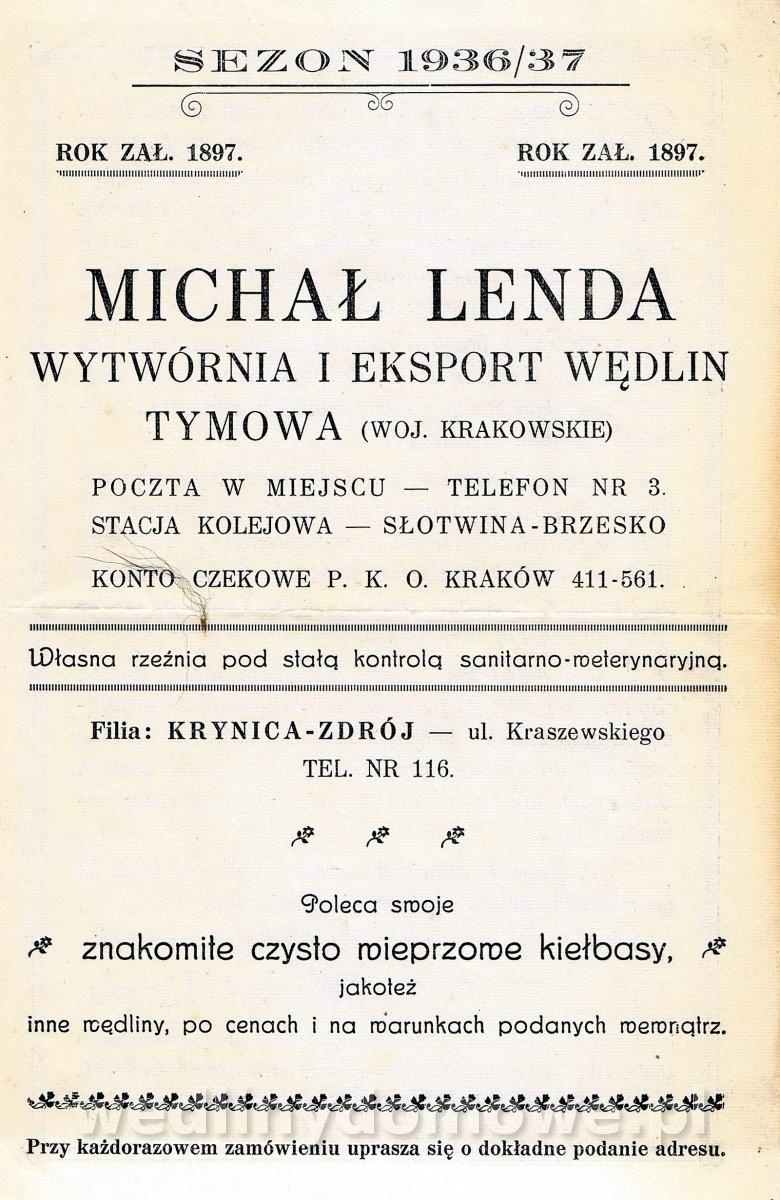

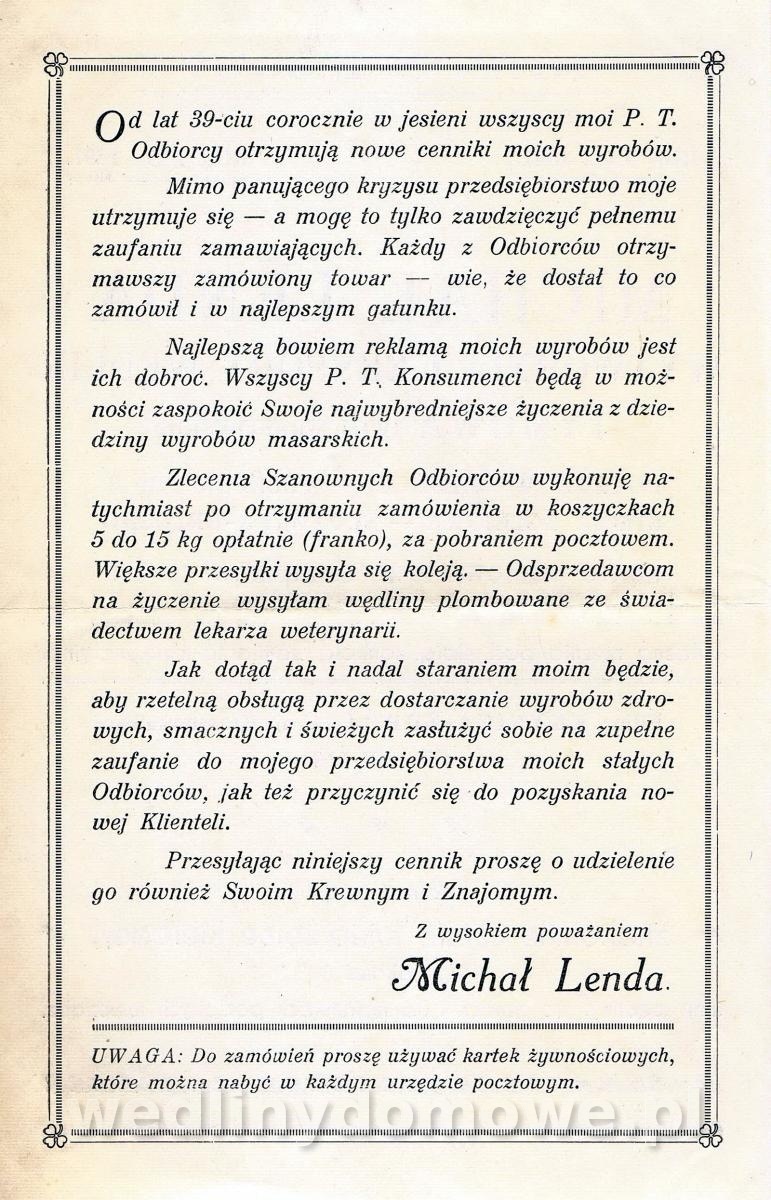

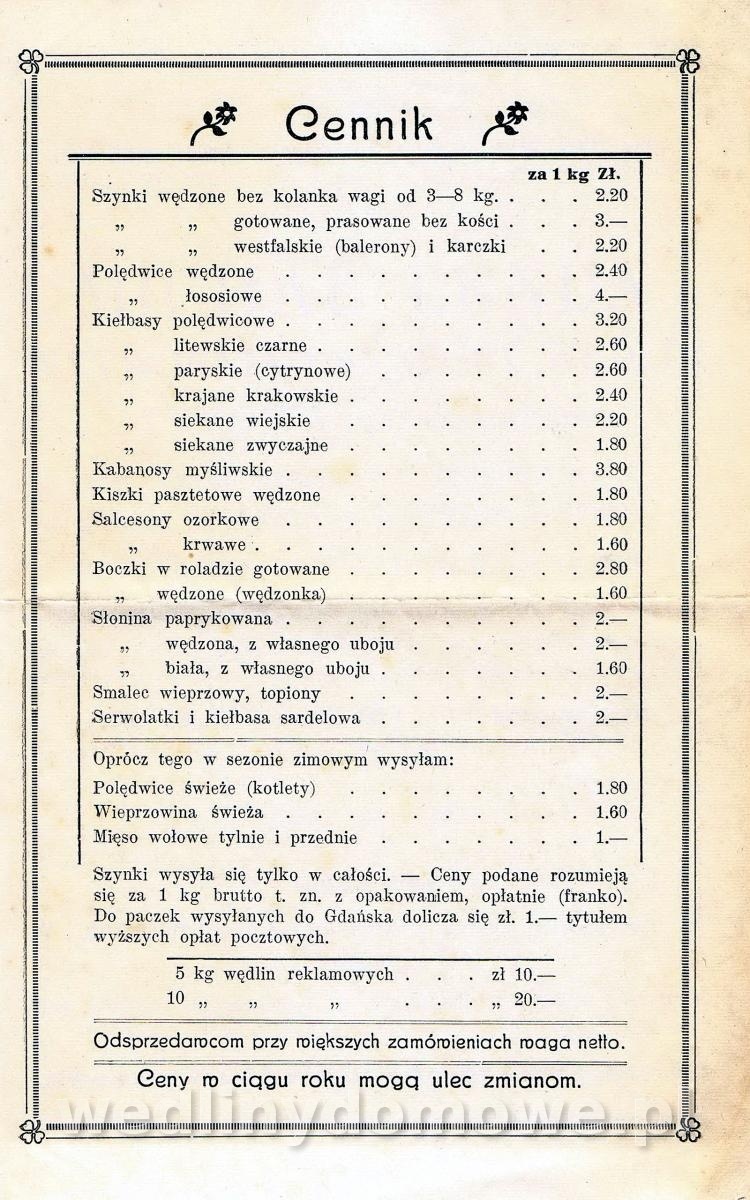

[Rok 1936/37] Reklama Wytwórni Wędlin w Tymowej

Maxell odpowiedział(a) na Maxell temat w Polska tradycja masarska

To była średnia pensja nauczyciela. Pamiętaj jednak, że wieprzowina była dużo droższa od wołowiny. -

Tak, jak pisała EAnna, mięso mogło być zainfekowane wcześniej.

-

[Rok 1936/37] Reklama Wytwórni Wędlin w Tymowej

Maxell odpowiedział(a) na Maxell temat w Polska tradycja masarska

Marku, słonina w tamtych czasach była wyznacznikiem jakości mięsa. Liczyły się głównie sztuki słoninowe. Zresztą to będzie widoczne w materiałach, które niebawem przedstawię (ze starymi fotografiami, oczywiście ). . -

Do zalewy spróbuj dodać trochę octu tak, aby jego smak był lekko wyczuwalny. Jeśli to nie pomoże trzeba będzie mięso przeznaczyć na pieczeń.

-

[Rok 1936/37] Reklama Wytwórni Wędlin w Tymowej

Maxell opublikował(a) temat w Polska tradycja masarska

-

Trochę dla rozruszania umysłu. Co przed wojna nazywano kitką? Dla ułatwienia dodam, że słowo to czasem łączono ze słowem "krajówka".

-

Chyba trochę mało tej soli, a zbyt dużo saletry (byc może dlatego zalewa zmętniała). Przy takim peklowaniu powinieneś na 10 l wody dać 0,80-0,85 kg peklosoli (soli + saletra). Jeśli zamierzasz peklować ok. 2 tygodni, wymień zalewę i nową zrób wg podanych proporcji. Mięso wyjmij, możesz opłukac w zimnej wodzie, naczynie umyj. i na nowo zapekluj. W dalszym ciągu stosuj zasadę: na 1 kg mięsa 0,4-0,5 l wody.

-

5. CIELĘCINA a. Rozbiór półtuszy cielęcej Na tablicy III przedstawiona jest półtusza cielęca od strony wewnętrznej oraz wyodrębnione z niej elementy (ze względu na ograniczoną wartośc kulinarną, na tablicy nie ma rysunków wyodrębnionych elementów: szyi 1, łaty 8 i ogona 11) . Podział tuszy cielęcej na dwie półtusze otrzymuje się przez symetryczne przecięcie wzdłuż kręgosłupa w ten sposób, aby wyrostki kolczyste (ościste) pozostawały na przemian raz przy lewej i raz przy prawej półtuszy. Cielęcinę w półtuszach dzieli się na następujące elementy kulinarne (zasadnicze) i gastronomiczne. b. Opis elementów gastronomicznych i ich zastosowanie kulinarne 1. Szyja jest to przednia część karku odcięta pomiędzy drugim a trzecim kręgiem szyjnym. Szyja zawiera dwa przepołowione kręgi szyjne. Szyja jest słabo umięśniona. Mięśnie przerośnięte powięziami wrastają pomiędzy wyrostki kolczyste. Szyja nadaje się do gotowania lub na gulasz. 2. Mięso z łopatki jest to mięso z górnej części kończyny przedniej i łopatki po wykrajaniu kości ramiennej i łopatki w ten sposób, aby mięso pozostawało w jednolitym połączeniu. Łopatka powinna być odcięta od półtuszy tak, aby część chrząstkowa łopatki wraz z przylega¬jącymi mięśniami pozostała przy grzbietowej części półtuszy (karkówce). Środkowa część kończyny przedniej (goleń) powinna być odcięta w stawie łokciowym. Mięso z łopatki zawiera mięsień nadgrzebieniowy, podgrzebieniowy, podłpatkowy, trójgłowy, dwugłowy, naramienny. Mięśnie są płytkie, przerośnięte powięziami, wydzielające się małe wiązki mięśniowe otoczone są delikatnymi powięziami i zakończone cienkimi ścięgnami. Mięso z łopatki nadaje się do gotowania, duszenia, na rolady, paprykarz, gulasz oraz wyroby z masy mielonej. 3. Goleń przednia jest to środkowa część kończyny przedniej odcięta w stawie łokciowym od góry, a od dołu w stawie nadgarstkowym. Goleń przednia zawiera kości podramienia oraz kości nadgarstka. Umięśnienie bardzo słabe, liczne powięzie i ścięgna. Goleń przednią przeznacza się do gotowania na wywary i galarety mięsne. 4. Karkówka jest to karkowo-piersiowa część półtuszy odcięta od tyłu po linii odcięcia górki; od przodu — pomiędzy drugim i trzecim kręgiem szyjnym; od dołu — w poprzek żeber po linii biegnącej od główki pierwszego żebra do punktu na szóstym żebrze odległym 5—7 cm od miejsca przyczepu mięśnia najdłuższego grzbietu do żeber, od góry po linii podziału tuszy na półtusze. Karkówka zawiera pięć przepołowionych kręgów szyjnych i sześć przepołowionych kręgów piersiowych razem z przyległymi do nich górnymi odcinkami żeber. Karkówka zawiera mięśnie szyi, część mięśnia najdłuższego grzbietu, część mięśni międzyżebrowych (zewnętrznych i wewnętrznych). Mięso jest spoiste. Karkówka nadaje się na kotlety, zrazy mielone, kotlety pożarskie, sznycel ministerski, paprykarz, klopsiki, gulasz, surową lub gotowaną masę mieloną. 5. Górka jest to górna część partii piersiowej półtuszy, odcięta od tyłu po linii odcięcia nerkówki, tj. pomiędzy ostatnim kręgiem piersiowym a pierwszym kręgiem lędźwiowym i dalej prostopadle w dół tak, że dolne odcinki ostatniego i przedostatniego żebra pozostają przy nerkówce; od przodu — pomiędzy szóstym i siódmym kręgiem piersiowym i przyległymi żebrami; od dołu — w poprzek żeber w odległości 5—7 cm od przyczepu mięśnia najdłuższego grzbietu do żeber; od góry — po linii podziału tuszy na półtusze. Górka zawiera przepołowione kręgi piersiowe od pierwszego do ostatniego włącznie oraz odpowiadające im górne odcinki żeber. Górka zawiera część mięśnia najdłuższego grzbietu oraz część mięśni międzyżebrowych zewnętrznych i wewnętrznych. Są to mięśnie spoiste, biegnące wzdłuż kręgosłupa, jędrne o strukturze delikatnej, od wewnątrz przyrośnięte do kości żeber. Od zewnątrz pokryte warstwą powięzi. Górkę przeznacza się do smażenia na antrykot, kotlet z kostką; ze sztuk słabiej umięśnionych — do gotowania, duszenia, na potrawkę i paprykarz. 6. Nerkówka (forszlak) jest to część lędźwiowo - brzuszna pół-tuszy odcięta od przodu pomiędzy ostatnim kręgiem piersiowym i pierwszym kręgiem lędźwiowym i dalej prostopadle do kręgosłupa tak, aby dolne odcinki ostatniego i przedostatniego żebra pozostały przy ner-kówce; od góry — po linii podziału tuszy na półtusze; od tyłu — po linii odcięcia udźca tj., cięciem pomiędzy ostatnim kręgiem lędźwiowym a kością krzyżową i dalej tak, aby mięśnie skośne brzucha pozostały przy nerkówce; od dołu odcina się mięśnie skośne brzucha tak, aby przy nerkówce pozostał płat mięśni brzusznych, wystarczający do zakrycia części nerkowej. Nerkówka zawiera sześć przepołowionych kręgów lędźwiowych oraz dolne odcinki dwóch ostatnich żeber. Nerkówka zawiera część mięśnia najdłuższego grzbietu i część mięśni brzusznych. Mięso delikatne o strukturze drobnowłóknistej, soczyste, miękkie z zewnątrz pokryte powięziami, niekiedy obrośnięte grubo tłuszczem. Nerkówkę przeznacza się na pieczeń naturalną, pieczeń z nadzieniem i nerkówkę cielęcą duszoną. 7. Mostek jest to dolna część partii piersiowej półtuszy odcięta od góry po linii odcięcia karkówki i górki; od tyłu — po linii odcięcia nerkówki; od dołu i przodu — po linii podziału tuszy na półtusze. Mostek zawiera dolne odcinki żeber razem z ich zakończeniami chrząstkowymi oraz przepołowione kości mostka. Mostek jest słabo umięśniony, ma cienkie i wiotkie warstwy mięśni, przerośnięte grubymi powięziami. Płaskie kości żeber wrastają w mięśnie w miejscach zrośnięcia kości żebrowych i kości mostka — dużo tkanki chrzęstnej. Mostek nadaje się do gotowania na potrawkę, do duszenia, na paprykarz, do pieczenia po uprzednim nadzianiu i do smażenia po wiedeńsku po uprzednim obgotowaniu. 8. Łata jest to dolna część mięśni skośnych brzucha odciętych od nerkówki. Łata nadaje się na mięso drobne do produkcji potraw z mięsa mielonego. 9. Mięso bez kości z udźca jest to mięso z tylnej części tułowia (półtuszy) i górnej części kończyny tylnej, otrzymane po wykrajaniu zawartych w nich kości (udowej z rzepką kolanową, kości miednicy i kości krzyżowej) w ten sposób, aby mięso pozostało w jednolitym połączeniu i nie było postrzępione. Udziec odcina się od przodu pomiędzy ostatnim kręgiem lędźwiowym i pierwszym kręgiem kości krzyżowej i dalej skośną linią, tak aby mię-sień skośny brzucha pozostał przy przedniej części półtuszy; od góry — po linii podziału tuszy na półtusze; od dołu odcina się nogi w stawie kolanowym i dalej wzdłuż kości goleniowej do guza piętowego tak, aby ścięgno Achillesa razem z mięśniem powierzchniowym łydki pozostało przy udźcu; ogon jest odcięty u nasady. Mięso z udźca zawiera mięsień dwugłowy uda, półbłoniasty, półścięgnisty, czterogłowy oraz zespół mięśni pośladkowych. Mięso udźca dzieli się na trzy frykanda: Frykando I jest to tylna wewnętrzna część udźca obejmująca mięsień półbłoniasty i półścięgnisty. Tkanka mięsna jest delikatna, jędrna, soczysta, mięśnie grube, obrośnięte z zewnątrz cienkimi powięziami. Frykando I nadaje się na potrawy pieczone, pieczenie, smażone sznycle, filety, bryzole i medaliony. Frykando II jest to tylno-zewnętrzna część udźca, obejmująca mięsień dwugłowy uda. Grube pęczki mięśni poprzerastane powięziami. Tkanka mięsna delikatna. Frykando II nadaje się na takie potrawy jak frykando I. Frykando III jest to przednia część udźca, obejmująca mięsień czterogłowy. Jest to cienka warstwa mięśni obrośnięta z zewnątrz grubymi powięziami. Frykando III nadaje się na potrawy duszone, zrazy duszone i pieczenie duszone. 10. Goleń tylna jest to środkowa część kończyny tylnej odcięta od udźca w stawie kolanowym i dalej wzdłuż kości goleniowej do guza piętowego tak, aby ścięgno Achillesa razem z mięśniem powierzchniowym łydki pozostało przy udźcu. Goleń jest odcięta od nogi w stawie skokowym tak, aby kości stawu skokowego pozostały przy goleni. Goleń zawiera kość goleniową i piętową. Umięśnienie słabe. Liczne powięzie, ścięgna, chrząstki i kości. Goleń tylną przeznacza się na takie potrawy jak goleń przednią. Po odcięciu dolnej nasady kości goleniowej wraz z kością piętową goleń nazywa się giczą i przeznacza się do produkcji giczy cielęcej duszonej lub pieczonej. 11. Ogon odcięty u nasady, tj. na ostatnim kręgu ruchomym, zawiera kręgi ogonowe pokryte powięziami. Umięśnienie minimalne. Ogon nadaje się na wywary. 6. BARANINA a. Rozbiór półtuszy baraniej Na tablicy IV pokazana jest półtusza barania od strony wewnętrznej. Ważniejsze elementy wchodzące w skład półtuszy baraniej zostały wyodrębnione i pokazane. Baraninę w półtuszach dzieli się na następujące elementy kulinarne (zasadnicze) i gastronomiczne: b. Opis elementów gastronomicznych i ich zastosowanie kulinarne 1. Karkówka jest to karkowa część półtuszy odcięta od przodu po linii odcięcia głowy; od tyłu — pomiędzy 5 a 6 kręgiem szyjnym na wysokości dołka przedłopatkowego; od góry — po linii podziału tuszy na półtusze; od dołu — po linii odcięcia mostka. Karkówka zawiera przepołowione kręgi szyjne od 1 do 5 włącznie. Karkówka nadaje się do gotowania na potrawkę oraz do duszenia na ragout, gulasz, pilaw i risotto. 2. Górka (plecówka) jest to przednia górna część partii grzbietowej półtuszy razem z łopatką, odcięta od przodu po linii odcięcia karkówki, tj. pomiędzy 5 a 6 kręgiem szyjnym na wysokości dołka podłopatkowego; od tyłu — po linii odcięcia antrykotu, tj. pomiędzy 6 i 7 kręgiem piersiowym i przyległymi do nich żebrami; od dołu — po linii równoległej do kręgosłupa, biegnącej od miejsca połączenia kostnej części żebra z mostkiem do punktu na szóstym żebrze odległym 5—7 cm od miejsca przyczepu mięśnia najdłuższego grzbietu do żeber; od góry — po linii podziału tuszy na półtusze. Górka zawiera ostatnie dwa przepołowione kręgi szyjne, sześć przepołowionych kręgów piersiowych z przyległymi do nich górnymi odcinkami żeber, kość łopatkową i kość ramienną bez jej dolnej części. Plecówka nadaje się na kotlety z rusztu lub saute, stek i ragout. 3. Antrykot jest to część grzbietowa partii półtuszy odcięta od tyłu po linii odcięcia combra, tj. pomiędzy ostatnim i przedostatnim kręgiem piersiowym i przylegającymi do nich żebrami; od przodu — pomiędzy 6 i 7 kręgiem piersiowym i przyległymi do nich żebrami; od góry — po linii podziału tuszy na półtusze; od dołu — po linii odcięcia mostka, tj. równolegle do kręgosłupa przez środek żeber. Antrykot zawiera przepołowione kręgi piersiowe od 7 do 12 włącznie wraz z przyległymi do nich górnymi odcinkami żeber. Antrykot przeznacza się na steki, kotlety z kostką i antrykoty. 4. Comber jest to lędźwiowa część półtuszy, odcięta od przodu pomiędzy ostatnim i przedostatnim kręgiem piersiowym i przyległymi żebrami; od tyłu — po linii odcięcia udźca, tj. pomiędzy ostatnim i przedostatnim kręgiem lędźwiowym i dalej ukośnie wzdłuż mięśni brzucha: od dołu — po linii odcięcia mostka, a od góry po linii podziału tuszy. Comber zawiera przepołowione: ostatni kręg piersiowy i pięć kręgów lędźwiowych oraz górny odcinek ostatniego żebra. Comber nadaje się na pieczeń naturalną lub duszoną, pieczeń na dziko, kotlety z rusztu lub saute, szaszłyki, czopsy i steki. 5. Goleń przednia jest to środkowa część kończyny przedniej, odcięta od półtuszy w połowie kości ramiennej wraz z przyległą częścią mięśnia trójgłowego, od nogi oddzielona w stawie napięstkowym. Goleń przednia zawiera połowę kości ramiennej, kości podramienia i nadgarstka. Goleń przednia nadaje się na mięso gotowane. 6. Mostek jest to dolna piersiowo-brzuszna część półtuszy, odcięta od góry po linii odcięcia antrykotu i combra, tj. po linii równoległej do kręgosłupa, biegnącej od miejsca połączenia kostnej części pierwszego żebra z mostkiem poprzez środek ostatniego żebra i dalej przez górną część mięśni brzucha (łatę). Mostek zawiera wszystkie dolne odcinki żeber i przepołowione kości mostka. Mostek nadaje się do gotowania, smażenia, na mostek po wiedeńsku, potrawkę, ragout, pilaw. 7. Udziec jest to górna część kończyny tylnej wraz z pośladkową częścią półtuszy, odciętą od przodu pomiędzy ostatnim i przedostatnim kręgiem lędźwiowym i dalej linią ukośną, tak aby mięśnie brzucha (łata) pozostały przy mostku; od góry — po linii podziału tuszy na półtusze; od dołu — w miejscu odcięcia goleni, tj. w stawie kolanowym, tak aby mięsień łydkowy razem ze ścięgnem Achillesa pozostały przy udźcu. Udziec zawiera kość udową, przepołowione kości miednicy oraz przepołowioną kość krzyżową. Udziec przeznacza się na pieczeń naturalną, pieczeń na dziko, pieczeń po angielsku, steki, szaszłyki, zrazy bite. 8. Goleń tylna jest to środkowa część kończyny tylnej, odcięta od góry w stawie kolanowym w ten sposób, aby mięsień łydkowy wraz z górną częścią ścięgna Achillesa pozostał przy udźcu, od dołu odcięta jest w stawie skokowym. Goleń tylna zawiera kości goleni razem z przylegającymi kośćmi stępu. Goleń tylną przeznacza się do gotowania na sztukę mięsa. 9. Ogon jest odcięty u nasady. Ogon przeznacza się na wywar do zup. II. OBRÓBKA WSTĘPNA ZAJĄCA, DROBIU I RYB 1. OBRÓBKA WSTĘPNA ZAJĄCA Obróbka wstępna zająca obejmuje następujące czynności: zdejmowanie skóry, patroszenie, odbłanianie i przygotowywanie półproduktów. Ważniejsze czynności obróbki wstępnej zająca i poszczególne etapy tych czynności zostały pokazane na tablicach od V—1 do V—4. Zające najczęściej kupuje się w skórze i nie patroszone. Zakłady żywienia zbiorowego otrzymują tuszki królicze i zajęcze bez skórki, często wypatroszone. Na tablicy V—1 pokazane są trzy kolejne etapy zdejmowania skóry z zająca zawieszonego na wieszaku. Rysunek 1 przedstawia zawieszonego zająca, któremu uprzednio nacięto skoki, aby ramiona wieszaka przeszły przez otwór zrobiony w ścięgnach. Następnie ostrym nożem nacina się skórę dookoła stawu skokowego, a następnie wzdłuż nogi po zewnętrznej stronie aż do nasady ogona. Najpierw ściąga się skórę z jednej nogi, pomagając sobie ostrym nożem przecina się błonę, łączącą skórę z mięsem. Następnie w ten sam sposób ściąga się skórę z drugiej nogi. Skórę ściągniętą z obu nóg chwyta się obydwoma rękoma i ściąga z całego zająca (rys. 2). Następną czynnością (rys. 3) jest zdejmowanie skóry z głowy i przednich nóg. Skórę można ściągnąć z głowy i przednich nóg, pozostawiając głowę nie odciętą. Można również odciąć głowę od tułowia przed ściągnięciem skóry. Jednak właściwsze i racjonalniejsze, ze względu na skórę, jest ściągnięcie skóry z głowy. Po zdjęciu skórę odwraca się włosem do środka, wypycha papierem lub sianem, lub też wkłada się na deseczkę o odpowiednim kształcie i wiesza w przewiewnym miejscu w celu wysuszenia, następnie przekazuje się ją do zbiornicy surowców wtórnych. Skóra jest surowcem cennym i poszukiwanym i dlatego należy ją przekazać w dobrym stanie. Na tablicy V—2 pokazane są dalsze czynności obróbki wstępnej — patroszenie i odcinanie przodu od combra. Na rysunku 4 widać sposób wyjmowania jelit po przecięciu jamy brzusznej aż do mostka i odcięciu jelit łącznie z odbytnicą i ogonem. Wyjmowanie serca, wątroby i śledziony pokazane jest na rys. 5. Przy wyjmowaniu wątroby należy uważać, aby nie pękł woreczek żółciowy. Po wyjęciu wnętrzności odcina się przednią część tuszki od combra, (rys. 6). Najpierw odcina się mięśnie brzuszne i żebra, po czym przecina się kręgosłup tak, aby przednie nogi i głowa pozostały przy żebrach. Czynność tę można wykonać również na tuszce leżącej na desce lub stole. Na tablicy V—3 pokazany jest sposób usuwania powięzi otaczających mięśnie. Jest to jedna z najważniejszych czynności. Na rysunku 7 pokazany jest sposób usuwania warstwy błon znajdujących się od strony wewnętrznej tuszki. Czynność tę należy wykonywać ostrym, spiczastym nożem, wsuwając czubek noża pod warstwę powięzi i przesuwając go w kierunku nóg. Rysunek 8 przedstawia sposób usuwania powięzi z zewnętrznej strony combra. Na rysunku 9 pokazany jest sposób usuwania powięzi ze skoków. Na tablicy V—4 pokazany jest sposób szpikowania i podział upieczonej tuszki zajęczej. Na rysunku 10 pokazany jest sposób szpikowania całego combra wraz z udami. Comber szpikuje się cienkimi paskami słoniny w poprzek włókien mięsnych, za pomocą szpikulca. Do pieczenia comber może być przygotowany łącznie z udami lub oddzielnie (rys. 11). Na rysunku tym wyraźnie pokazana jest czynność szpikowania combra. W roztwarty koniec szpikulca wsuwa się pasek słoniny, ostry koniec wbija się w mięsień — tuż przy kręgosłupie, a następnie przebija się tak, aby szpikulec wyszedł w części dolnej combra, po czym szpikulec przeciąga się przez oba otwory. Końce słoniny powinny wystawać z obu stron. Na rysunku 12 pokazany jest schemat podziału na porcje upieczonej tuszki zajęczej. Wielkość i ilość porcji uzależniona jest od wielkości tuszki. 2. OBRÓBKA WSTĘPNA DROBIU Do wstępnej obróbki drobiu należą takie zasadnicze czynności, jak: zabijanie, odpierzanie, skubanie, opalanie, patroszenie, nadziewanie i przygotowywanie półproduktów. Drób do zakładów gastronomicznych dostarczany jest wprost z ferm drobiarskich żywy lub zabity i odpierzony. Drób zabity dostarczany jest świeży lub mrożony, patroszony lub nie patroszony. Na tablicy VI—1 pokazane jest zabijanie, wykrwawianie, odpierzanie i skubanie drobiu. Drób należy zabijać humanitarnie, przecinając szybko ostrym nożem kręgosłup u nasady głowy (rys. 1) lub przez dziób przecinając specjalnymi nożycami żyły szyjne. Aby ubój był naprawdę humanitarny, należy przed zabiciem drób oszołomić (szczególnie gęsi i indyki) przez uderzenie ptaka pałką w potyliczną część czaszki lub oszołomić specjalnymi kleszczami za pomocą prądu elektrycznego. Po zabiciu drób należy wykrwawić, trzymając ptaka w sposób pokazany na rysunku 2. Usuwanie piór z drobiu (odpierzanie) pokazane jest na rys. 3. Odpierzanie drobiu wykonuje się na sucho lub po uprzednim sparzeniu wrzącą wodą (kury i kurczęta). Odpierzanie należy wykonywać zaraz po uboju, zanim nastąpi zesztywnienie (stężenie pośmiertne) tuszki. Tuszkę należy odpierzać chwytając pióra i ciągnąc je w kierunku, w którym rosły. Skubanie tuszki z puchu i tak zwanych pałek wykonuje się za pomocą specjalnych szczypcy (skubaczki). Odpierzanie i skubanie należy przeprowadzać ostrożnie, aby nie porozrywać skóry. Tuszka z porozrywaną skórą nie nadaje się do dłuższego przechowywania. Na tablicy VI—2 pokazane są dalsze czynności obróbki wstępnej: opalanie, ściąganie skóry, rozcinanie jamy brzusznej i patroszenie. Po odpierzeniu i oskubaniu pozostają na skórze tuszki resztki puchu, które należy opalić (rys. 5). Opalanie najlepiej jest przeprowadzać nad nie kopcącym płomieniem gazowym lub spirytusowym. Kiedy drób jest stary (kury), chcąc przygotować galantynę, należy uprzednio ściągnąć z tuszki skórę. Skórę nacina się przy nogach i skrzydłach i zaczyna się ściąganie od nóg ku głowie (rys. 6). Po opaleniu tuszki, przed przystąpieniem do patroszenia, należy odciąć nogi i głowę. Następnie tuszkę należy położyć na grzbiecie, nogami do sprawiającego i naciąć skórę powłoki brzusznej wzdłuż od odbytu do mostka (rys. 7). Przed wyciągnięciem jelit należy wykrajać odbyt, następnie wsunąć dwa palce prawej ręki i oddzielić więzadła, chwycić za żołądek i wyjąć go z resztą narządów wewnętrznych (rys. 8). Po usunięciu wnętrzności należy oddzielić żołądek i wątróbkę od części niejadalnych. Czynność tę należy przeprowadzać ostrożnie, aby nie dopuścić do rozlania żółci. Na tablicy VI—3 pokazane są dalsze etapy obróbki wstępnej drobiu. Po wypatroszeniu, w celu otrzymania kształtnej, zaokrąglonej tuszki, wyłamuje się kości mostka (rys. 9). Następnie wyciąga się wole. Ptaka układa się szyją do sprawiającego i nacina wzdłuż skórę na szyi, po czym wkłada się do otrzymanego otworu wskazujący palec prawej ręki (rys. 10) i odczepia wole od powięzi łączących je ze skórą, uważając aby nie pękło. Po wyciągnięciu wola usuwa się przez ten sam otwór przełyk i tchawicę. Kurczęta, kaczki, gęsi i indyki nadziewa się wkładając nadzienie do jamy brzusznej (rys. 12). U dużych sztuk drobiu (indyki, gęsi) można napełnić nadzieniem skórę na szyi (rys. 11). Po napełnieniu tuszki skórę należy spiąć drewnianą szpilką lub zeszyć szpagatem. W celu zabezpieczenia wystających części tuszek (uda i skrzydła) przed wysychaniem w czasie pieczenia, a także w celu nadania tuszce ładnego „okrągłego" kształtu, stosuje się spinanie pokazane na tablicy VI—4. W praktyce stosowane są dwa sposoby spinania drobiu: w jedną nitkę i dwie nitki. Na rysunku 13 i 14 pokazane są dwa momenty spinania drobiu w jedną nitkę. Na rysunku 13 pokazana nitka jest przeciągnięta przez udo oraz (dalszy ciąg spinania) pokazane jest wbijanie igły w skrzydło, na rysunku 14 widoczne jest przeciąganie igły z nitką przez obydwa skrzydła i mięśnie grzbietu. Tuszka spięta w jedną nitkę pokazana jest na rysunku 15. Na tym samym rysunku pokazane jest przebijanie mięśni brzucha przy spinaniu drobiu w dwie nitki, które jest uzupełnieniem spinania w jedną nitkę. Na rysunku 16 pokazana jest tuszka spięta w dwie nitki. Na tablicy VI—5 pokazane jest spinanie nadziewanego drobiu tzw. sposobem angielskim. Brzegi przecięcia jamy brzusznej spina się zaostrzonymi drewnianymi szpilkami, a wystające końce szpilek sznuruje się (rys. 17), rozpoczynając sznurowanie od górnej szpilki przy mostku. Przy ostatniej szpilce należy ściągnąć szpagat, związać nogi i przymocować do kupra. (rys. 18). Oprócz wymienionych sposobów spinania drobiu jest jeszcze jeden bardzo praktyczny sposób nie pokazany na rysunku ze względu na łatwość techniki. Jest to zakładanie w kieszonkę. Sposób ten stosuje się do drobiu dużego (gęsi, kaczki, kury) przeznaczonego do gotowania oraz do kurcząt przeznaczonych do smażenia. W tym celu w dolnej części brzucha przecina się skórę po obu stronach, po czym w przecięcia wsuwa się nogi (obcięte poniżej stawu kolanowego). Skrzydła wykręca się w stawie barkowym i zakłada na grzbiet; miejsce odcięcia szyi nakrywa się zwisającą skórą. Chudy oraz stary drób należy przed upieczeniem odpowiednio przygotować. Można go szpikować słoniną krajaną w nieduże słupki (rys. 19) lub zawijać w cienkie plastry słoniny, które obwiązuje się grubą lnianą nitką lub szpagatem (rys. 20). Ten ostatni sposób stosuje się również do ptactwa dzikiego (kuropatwy). 3. OBRÓBKA WSTĘPNA RYB Do podstawowych czynności obróbki wstępnej ryb należy zabijanie, oczyszczanie, patroszenie i przygotowanie półproduktów. Na tablicy VII—1 pokazany jest sposób zabijania i oczyszczania ryb z łuski. Przed zabiciem rybę należy oszołomić. Rybę do oszałamiania należy uchwycić za grzbiet przez ścierkę, serwetkę lub papier (rys. 1), oprzeć mocno brzuchem o deskę lub płytę stołu, następnie uderzyć drewnianym młotkiem W górną część czaszki. Po oszołomieniu należy natychmiast przeciąć ostrym nożem kręgosłup tuż za głową (rys. 2). Po zabiciu usuwa się łuski z ryby za pomocą specjalnej skrobaczki (rys. 3). Rybę skrobie się w kierunku od ogona do głowy. Oprócz skrobania stosuje się również usuwanie łuski przez golenie. Technika usuwania łuski uzależniona jest od sposobu osadzenia łusek w skórze; ryby z płytko osadzonymi łuskami skrobie się. W przypadku, gdy łuski drobne są głęboko osadzone w skórze, rybę należy przed skrobaniem sparzyć. Ryby o dużej ilości łusek (szczupak, sandacz) najlepiej jest golić; golenie polega na usuwaniu łusek długimi płaskimi pociągnięciami noża z ostrzem lekko odchylonym ku górze. Goli się w kierunku od ogona ku głowie. Ryby bezłuskie, takie jak miętus i węgorz, mają twardą i grubą skórę, takich ryb nie oczyszcza się, tylko ściąga się z nich skórę. Na tablicy VII—2 pokazane są dwa sposoby patroszenia ryb. Pierwszy sposób patroszenia ryb przez przecięcie brzucha pokazany jest na rys. 4 i 5. Jamę brzuszną przecina się od otworu odbytowego w kierunku głowy. Przecinanie brzucha (rys. 4) należy przeprowadzić ostrożnie, aby nie przebić woreczka żółciowego. Wyjmowanie wnętrzności pokazane jest na rys. 5. Do otwartej jamy brzusznej należy wsunąć delikatnie dwa lub trzy palce, obluzować nimi wnętrzności i następnie wnętrzności lekko pociągając ku sobie wyciągnąć na zewnątrz. Po wyjęciu wnętrzności należy oddzielić mlecz lub ikrę od części niejadalnych. Na rysunku 6 pokazany jest drugi sposób patroszenia stosowany przy przygotowywaniu ryb do faszerowania. Drugi sposób polega na usuwaniu wnętrzności wraz z odciętą głową bez otwierania jamy brzusznej. Najpierw należy wyciąć odbyt tak, aby nie przeciąć jelita, następnie przeciąć mięśnie i kręgosłup tuż przy głowie. Przy odcinaniu należy uważać, aby nie przeciąć przełyku, następnie chwycić za głowę i odciągnąć od tułowia wraz z wnętrznościami. Ryby po wypatroszeniu należy dokładnie wymyć i wypłukać najlepiej pod bieżącą, zimną wodą. Na tablicy VII—3 pokazane są 3 sposoby dzielenia ryb. Dzielenie ryb uzależnione jest od przeznaczenia kulinarnego. Na rysunku 7 pokazane jest filetowanie ryby do smażenia. Filetowanie polega na odłączeniu mięsa od ości i kręgosłupa. Filetowanie rozpoczyna się od ogona, przesuwając nóż wzdłuż kręgosłupa ku głowie. Po oddzieleniu jednego fileta, w ten sam sposób należy odciąć filet z drugiej strony kręgosłupa. Na rysunku 8 pokazane jest rozcinanie ryby na dwie połowy wzdłuż kręgosłupa. Ten sposób dzielenia stosuje się do ryb dużych w celu dalszego podzielenia na półdzwonka. Rozcinanie przeprowadza się ostrym nożem w kierunku od ogona do głowy, do głębokości żeber, tak. aby poprzecinać ości u nasady. W celu łatwiejszego rozcinania dużej ryby, należy pomóc sobie dużym drewnianym młotkiem (rys. 8). Rysunek 9 przedstawia rybę podzieloną na dzwonka. Dzwonka kraje się prostopadle do kręgosłupa w poprzek tuszki, przecinając mięśnie i ości. Ryba podzielona w ten sposób przygotowana jest do gotowania. Dla potrzeb portalu wedlinydomowe.pl opracowali: Vtec & Maxell

-

DUCH'u, opisz ładnie to wszystko i wklej jako osobny temat. Na pewno będzie rozchwytywany przed świętami.

-

Za dużo wody, za mało masy wiążącej. Masa wiążąca to po prostu drobno zmielone mięso ścięgniste (np. z golonki lub wołowe). Jest nieodzowna w przypadku kiełbasy jaka robisz, gdzie występuje tylko mięso z szynki w dodatku krojone. Może na początek poćwicz technologię na przykładzie kiełbasy białej surowej? Tutaj masz receptury: /topic/11338-kiełbasa-biała-surowa/ Twoja kiełbasa przypomina kiełbasę szynkową parzoną. Przepis: http://wedlinydomowe.pl/kielbasy/nietrwale-grubo-rozdrobnione/13-kielbasa-szynkowa-parzona Zamiast soli i saletry, dodaj na 1 kg mięsa ok. 18-20 g peklosoli. Prześledź rodzaj składników i sposób ich przygotowania. I jeszcze jedno. Nasi najlepsi fachowcy d/s wędlin zrobili serię filmów technologicznych. Skontaktuj się z Kolegą Pulek (z forum) i wybierz sobie w promocyjnym pakiecie części dotyczące produkcji kiełbas. Po zapoznaniu się z tymi materiałami, będziesz mógł spokojnie i bez problemów zrobic extra kiełbasę. Polecam.

-

W Twojej kiełbasie nie ma prawie w ogóle masy wiążącej.

-

Poczytaj sobie te uwagi. Więcej znajdziesz w ciekawym temacie: /topic/11177-część-ii-wędliny-parzone-technologiczne-odchylenia-jakości-i-przeciwdziałanie/ B. 77. Niedostateczne związanie kostek surowca tłuszczowego. Zakres pojęciowy określenia „niedostateczne związanie kostek surowca tłuszczowego w masie kiełbasy parzonej jest zbieżny z analogicznym odchyleniem struktury batonu wędlin . surowych (patrz rozdział B.46). Również etiologia i następstwa tego z zjawiska wykazują duże podobieństwo, aczkolwiek odmienny proces technologiczny warunkuje różne środki zaradcze. Podobnie, jak w przypadku wędlin surowych, zasadniczą przyczyną niedostatecznego związania kostek surowca tłuszczowego przez pozostałą część masy wędlinowej kiełbas parzonych jest cieniutka warstewka tłuszczu, powlekająca ich powierzchnię. Niepożądane skutki oddziaływana tej tłuszczowej warstwy izolacyjnej zostają potęgowane przez: O uformowanie kostek surowca tłuszczowego w regularne bryły geometryczne, najczęściej zbliżone do sześcianu; O pełne wykorzystanie zdolności chłonienia i wiązania wody w czasie kutrowania mięsa; O wzrost dodatku surowca tłuszczowego i zmniejszony udział elementów ścięgnistych w kutrowanej części farszu kiełbasianego. W przypadku jednoczesnego oddziaływania wszystkich trzech czynników kostki surowca tłuszczowego wypadają szczególnie łatwo z masy wędlinowej. Wystarczy jednak nieregularny kształt tych kostek, a więc rozdrobnienie surowca tłuszczowego w sposób, przewidywany przy produkcji kiełbas krojonych (np. zwyczajnej czy śląskiej) bądź też przerastanie tego surowca mięśniami (np. boczek, częściowo tzw. tłuszcz drobny), aby omawiane niebezpieczeństwo wyeliminować całkowicie. Różnokształtne bowiem kostki surowca tłuszczowego łatwiej wklinowują się w wolne przestrzenie między kawałkami mięsa, a części mięsne, związane histologicznie z surowcem tłuszczowym, tym łatwiej zespalają się z powierzchnią tych kawałków. W odróżnieniu od tego szczególnej uwagi wymagają kiełbasy parzone typu mortadeli, a więc kiełbasy produkowane z wykutrowanego farszu mięsnego, który miesza się z regularnie pociętym surowcem tłuszczowym. Mortadela jest klasycznym przykładem kiełbasy, w której wszystkie trzy wymienione czynniki oddziaływać mogą zbieżnie w kierunku niwelacji sił, utrzymujących kostki surowca tłuszczowego w ukrojonym plastrze. Zapobieganie wypadaniu kostek surowca tłuszczowego z plastra mortadeli i jej podobnych kiełbas parzonych sprowadza się do oparzenia tych kostek w wodzie o temperaturze 80°C. Wystarczająco skuteczne oparzenie kostek surowca tłuszczowego uzyskuje się przez, polanie gorącą wodą lub też krótkotrwałe w niej zanurzenie. Krótki czas oddziaływania wody na kostki surowca tłuszczowego jest warunkiem bezwzględnie koniecznym. Gorąca bowiem woda powinna nie tylko usunąć warstewkę tłuszczu z ich powierzchni, lecz również rozpocząć proces termohydrolizy ich skleroprotein, a następnie wyparować. Oparzone kostki surowca tłuszczowego o wilgotnej powierzchni wiążą się z pozostałą częścią farszu kiełbasianego tak samo źle, jak nie oparzone, tj. pokryte warstewką tłuszczu wyciśniętego przy rozdrobnieniu z komórek tłuszczowych. Gdy powierzchnia kostek tych jest wilgotna, dochodzi do nadmiernego rozwodnienia żelu białkowego i spadku jego lepkości. Wypadanie kostek surowca tłuszczowego z ukrojonego plastra kiełbasy o grubości 2—3 mm nie jest wprawdzie odchyleniem, które ogranicza jej przydatność spożywczą, ale tym niemniej jest cechą, której następstwem może być zmniejszona pokupność, a więc niebezpieczeństwo obniżenia efektywności ekonomicznej produkcji. Odchylenia tego nie da się w dodatku usunąć z gotowej wędliny. Zalecane nieraz dowędzenie czy też ponowne parzenie obniża w każdym przypadku wydajność produkcyjną i nie daje pewności uzyskania pożądanych skutków. Niektóre obserwacje praktyczne wskazują nawet na pogorszenie się stanu kiełbasy w wyniku tego rodzaju prób. Fakt ten staje się zrozumiały, jeżeli wziąć pod uwagę, że podczas ponownej obróbki cieplnej prądy konwekcyjne we wnętrzu kiełbasy niszczą mechanicznie zespolenie kostek surowca tłuszczowego z pozostałą masą wędlinową. B. 78. Ogólne niedostateczne związanie plastra. Ogólne niedostateczne związanie ukrojonego plastra kiełbasy parzonej jest odchyleniem tego samego rodzaju, którego szczególnym przypadkiem jest niedostateczne zespolenie kostek surowca tłuszczowego z pozostałymi częściami farszu wędlinowego. Tak rozległe zmiany strukturalne są raczej typowe tylko dla wędlin krojonych. Prawie nigdy nie stwierdza się ich po pokrojeniu parzonych wędlin kutrowanych. Niedostateczne związanie plastra wędlin mielonych o grubości rzędu 2—3 mm jest dowodem zbyt słabego zespolenia ze sobą poszczególnych kawałków surowców zasadniczych. Przypadkowe i niewielkie siły mechaniczne rozrywają z tego powodu plaster na mniejszym lub większym obszarze. Już nawet podczas krojenia plaster tych wędlin pęka wzdłuż granic poszczególnych kawałków surowca. Kawałki te — podobnie jak kostki surowca tłuszczowego — mogą również całkowicie z plastra wypadać. W krańcowym przypadku zmianom niedostatecznego związania towarzyszyć może zwiotczenie konsystencji oraz wzmożona przesuwalność poszczególnych kawałków rozdrobnionego mięsa (patrz rozdział B.66). Niebezpieczeństwo obniżenia oporności mechanicznej na rozryw plastra kiełbas parzonych jest szczególnie duże, gdy: O farsz, przeznaczony na lepiszcze, jest zbyt wykutrowany; O w farszu tym zbyt mało jest rozdrobnionych elementów ścięgnistych; O mięso bydlęce użyte do produkcji będzie zbyt mocno poprzerastane złogami łoju; O pokrojone mięso użyte do produkcji będzie odznaczać się dużą niestabilnością struktury koloidalnej, a więc, gdy pochodzić będzie od zwierząt, poddanych ubojowi w przejściowym okresie zmiany paszy lub w okresie niedyspozycji zdrowotnej różnego pochodzenia; O pokrojone mięso przed użyciem do produkcji było zbyt długo przechowywane w danych warunkach cieplnych, a więc, gdy użyto do produkcji mięsa o zbyt zaawansowanych autolitycznych zmianach poubojowych; O zbyt dużą część zestawu surowcowego lub też całkowitą jego ilość stanowi mięso zamrożone, szczególnie lepszych jakości i dłużej przechowywane; O w czasie mechanicznego rozdrobnienia podniosła się znacznie temperatura mięsa; O lepiszcze było zbyt krótko mieszane na mieszarce z pozostałą częścią pokrojonego mięsa; O nadzianie farszu w osłonkę było zbyt słabe (luźne); O natychmiast po ukończeniu wędzenia nie poddano kiełbas obróbce cieplnej; O obróbka cieplna zniszczyła w zbyt dużym zakresie wyjściową strukturę koloidalną farszu, tj., gdy wzrost temperatury batonów był zbyt wolny, temperatura dogrzania zbyt wysoka, a okres jej oddziaływania zbyt długi; O obróbka cieplna była zbyt słaba, tj., gdy kiełbasy nie uparowano należycie. Analiza wymienionych okoliczności wskazuje, że u podstaw zbyt małej oporności mechanicznej plastra wędliny leżą przede wszystkim zaburzenia w zakresie wodochłonności mięsa, ściślej, zaburzenia w procesie pęcznienia i stabilności utrzymania wody, wchłoniętej w jego układ koloidalny. Nie bez znaczenia w tym zakresie są również nieprawidłowości w procesie powstawania glutyny, tego — obok skoagulowanych cieplnie pozostałych białek — podstawowego spoiwa poszczególnych części plastra kiełbasy. W zależności od przepuszczalności osłonki wędlinowej temu rozluźnieniu mechanicznej struktury towarzyszyć może nadmierna lub niedostateczna czy też zupełnie niezmieniona soczystość masy wędlinowej. Zmienionej wodochłonności bądź też aktualnemu uwodnieniu, które to zmiany uzewnętrzniają się słabym związaniem, towarzyszyć może oczywiście różnie zaznaczona tendencja do obniżenia wydajności produkcyjnej. Stosunkowo duża różnorodność przyczyn, dających ten sam efekt technologiczny nadmiernego spadku oporności mechanicznej plastrów kiełbasy, daje wprawdzie wzrost natężenia cech wadliwej struktury w przypadku zbieżnego oddziaływania, ale jednocześnie utrudnia w znacznym stopniu wskazanie przyczyny sprawczej w danym konkretnym przypadku produkcyjnym. Pomocą w tym zakresie mogą być co najwyżej inne objawy, wyróżniki i sprawdziany, które jednocześnie charakteryzują jakość źle związanej wędliny. Przytoczone w tabeli zestawienie jest próbą konfrontacji tych właśnie skorelowanych ze sobą różnych motywacji niezadowalającej struktury. Niedostatecznie trwała struktura mechaniczna masy kiełbas parzonych nie wpływa wprawdzie zasadniczo na ich przydatność spożywczą, ale w przypadku większego nasilenia ograniczyć może dyspozycyjność wędlin lub też zdyskwalifikować je w ogóle jako towar. W przypadku średniego nasilenia zmiany wędlina może być ewentualnie przeznaczona do spożycia na ciepło. Gdy rozluźnienie jej struktury jest jednak zbyt wielkie, kiełbasa powinna być ponownie przerobiona i najlepiej stanowić jeden ze składników zestawu surowcowego wędlin podrobowych. Tego rodzaju następstwa omawianych odchyleń jakości są spowodowane całkowitą niemożnością usunięcia ich z wędliny po zakończeniu procesu produkcyjnego. Fakt ten uwypukla tym bardziej rolę i potrzebę właściwego doboru środków zaradczych. Dobierając je, trzeba zdawać sobie sprawę, że nietrwałość struktury mechanicznej kiełbas parzonych jest następstwem zaburzeń przede wszystkim wodochłonności mięsa. Wynika z tego, że poważna część zabiegów zapobiegawczych przypominać będzie te, które są stosowane do ochrony przed pozostałymi następstwami tej samej właściwości, a więc przed pomarszczeniem osłonki, zwiotczeniem konsystencji oraz przed nadmierną bądź niedostateczną soczystością kiełbas (patrz rozdziały: B.63, B.66, B.80 i B.81). Wśród tych zabiegów następujące zasługują na specjalną uwagę. O Do składowania w mroźni z późniejszym przeznaczeniem na produkcję kiełbas parzonych przeznaczyć należy głównie mięso bydlęce gorszej jakości. Zamrożonego mięsa nie używać do produkcji kiełbas mielonych (krojonych) lub też dodawać tylko w ilości o uprzednio skontrolowanym skutku technologicznym. O Mięso, które w czasie kutrowania utraciło zdolność wiązania już wchłoniętej wody, tj. farsz ulegający odpęcznieniu już w czasie kutrowania nie może być używany na lepiszcze wędlin krojonych. Obserwacje praktyczne wskazują na celowość kutrowania mięsa o nie dość dobrym wiązaniu wchłoniętej wody bez wstępnego przesolenia. Mięso takie należy kutrować bez dodatku wody dotąd, aż będzie letnie i dopiero wówczas solić i dodawać lód lub wodę. O Na farsz przeznaczyć jak najbardziej ścięgniste elementy wyrębowe zarówno z tuszy bydlęcej jak i świńskiej i pochodzące możliwie od zwierząt starszych. O Ten sam skutek zapewnia dodatek (ok. 5%) ugotowanych i na młynku koloidalnym zhomogenizowanych skórek świńskich. O Mięso bydlęce, a przede wszystkim ta jego część, która będzie krojona w kawałki, powinno być dostatecznie odtłuszczone. O Do produkcji bądź peklowania przeznaczać mięso ciepłe lub należycie wychłodzone, lecz nie później niż 24—48 godzin po uboju. O Nie przedłużać peklowania azotanowego ponad czas potrzebny do ukończenia przemian barwnikowych. Czas tego peklowania należy więc regulować stosownie do rodzaju mięsa, jego wstępnego rozdrobnienia i warunków cieplnych peklowni. O Do mechanicznego przygotowania farszu na wędliny parzone stosować sprawne narzędzia, tj. takie, które nie miażdżą i nie rozgrzewają go w wyniku zwiększonego tarcia. O Farsz kiełbasiany kutrować z dodatkiem białka, które nie jest składnikiem mięśni (proszek z chudego mleka, proszek jajeczny, mąka sojowa, koncentraty lub izolaty białka sojowego, albumina lub ostatecznie plazma krwi). O Z zastrzeżeniem, wynikającym z aktualnych postulatów ustawodawstwa żywnościowego, przeanalizować możliwość stosowania skrobi i wielofosforanów jako dodatku do farszu. O Wędzenie gorące i obróbka cieplna powinny być wykonywane w jednym ciągu zabiegów bez jakichkolwiek przerw i zwłoki. O W czasie obróbki cieplnej przestrzegać zasad, ustalonych dla poszczególnych gatunków wędlin i dostosowanych do danych warunków technicznych przetwórni.

-

Widzę, że musimy sie ostro wziąć za rozwinięcie tego tematu.

-

Trzymajcie mnie Ludziska. Sverige założył swój kącik. Będzie gdzie pokrytykować.

-

Polędwica suszona a`la wędliny parmeńskie

Maxell odpowiedział(a) na ina temat w Wędliny dojrzewające

Wygląd jest super. -

Polędwica suszona a`la wędliny parmeńskie

Maxell odpowiedział(a) na ina temat w Wędliny dojrzewające

Ile trwał cały proces? -

mamy konto na fotosiku. Opłacone i aktualne, ale wstawianie tam zdjęć, to ryzyko. Gdyby im "odbiło" jak Rapidowi, to znowu na forum będą puste ramki. Pisz do Witka. Bez problemu zwiększy Ci limit.

-

Aby wiedzieć ile dać wody, musimy znać wagę mięsa.

-

Powinno być tak: Możesz korzystać z 198,64 MB dostępnego limitu miejsca na załączniki (maksymalny rozmiar pojedynczego pliku to 128 MB) pisz do Vtec'a o zwiększenie limitu, gdyz tamten masz wyczerpany.

-

Sprawdź na dole, powinieneś mieć podany aktualny stan konta na załączniki.

-

Niebawem zacznę wrzucać receptury przedwojenne, to może coś wpadnie Ci w oko.

-

Wędzenie polędwicy bez późniejszego parzenia

Maxell odpowiedział(a) na MiD2006 temat w Dla początkujących

Na tym forum napisano już chyba prawie wszystko na temat szkodliwości produktów będących efektem niewłaściwego wędzenia, oraz przeciwdziałaniu temu. Naprawdę wystarczy troszkę poszukać. Co do upolityczniania wątków - osobiście nie radzę tego robić.