-

Postów

46 205 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

Współczesne dylematy wędzenia - jak i czy wędzić?

Maxell opublikował(a) temat w Podstawy technologii

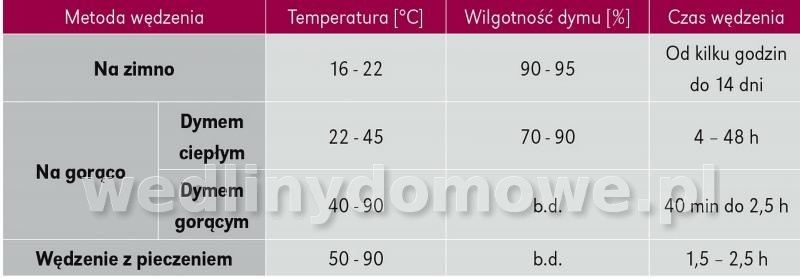

Współczesne dylematy wędzenia - jak i czy wędzić? Wędzenie to jedna z najstarszych metod konserwacji żywności. Ma na celu wydłużenie terminu jej przydatności do spożycia. Proces wędzenia nadaje produktom spożywczym charakterystyczny, bardzo ceniony również przez współczesnych konsumentów zapach i smak, będący wynikiem różnorodnych składników dymu, otrzymanego w efekcie powolnego spalania odpowiednich gatunków drewna. Dodatkowo, proces wędzarniczy przyczynia się do zlikwidowania lub zablokowania funkcji życiowych drobnoustrojów i bakterii, występujących w surowym mięsie czy rybach oraz powoduje obsuszenie (odwodnienie) produktu poddawanego procesowi wędzenia (zwłaszcza powierzchniowe). Dzięki temu zwiększa się trwałość produktów wędzonych i ich atrakcyjność konsumencka. Wracając do czasów kiedy wykorzystywano wędzenie jako jeden z niewielu sposobów utrwalania ryb i mięsa z upolowanych zwierząt, należy stwierdzić, iż podejście do tego procesu i sama technika były bardzo proste i mało urozmaicone. W pierwszych wędzarniach, bardzo mało przypominających współczesne urządzenia, rozniecano otwarty ogień na ziemi (podłożu). Ogrzewał on pomieszczenie i jednocześnie służył do przyrządzania mięsa. Przygotowane kawałki mocowano na kijach, a następnie umieszczano nad płomieniem. Ogień opiekał mięso, a przygaszony żar i dym nadawały z jednej strony specyficzne cechy wędzarnicze, z drugiej zaś utrwalały przygotowywaną potrawę. Już wtedy głównym celem tego zabiegu była przede wszystkim funkcja utrwalająca, a następnie nadanie specyficznych cech sensorycznych produktu. Swoisty aromat wyrobów poddanych wędzeniu powodował, że proces ten stał się jednym z najbardziej popularnych sposobów, (zaraz po soleniu) utrwalania żywności pochodzenia zwierzęcego. Z wielu dawnych doniesień i współczesnej wiedzy dowiadujemy się, że wędzenie było pierwszym zabiegiem na skalę przemysłową, który został wykorzystany do obróbki surowca rybnego, co ma swoje praktyczne uzasadnienie. Wynika ono między innymi z obfitości surowca rybnego w diecie, zwłaszcza osadników osiadłych w bliskości rzek, jezior czy morza. Ponadto duża zawartość wody w tkance mięśniowej ryb oraz szybkość zachodzących zmian proteolitycznych i lipolitycznych w tym mięsie wymusiły niejako poszukiwanie innego sposobu utrwalania surowca poza soleniem. Od tego czasu dokonało się wiele znaczących zmian w zakresie prowadzenia obróbki wędzarniczej, poprzez poznanie specyfiki samego procesu wędzenia, aż po mechanizmy oddziaływania wytwarzanego dymu wędzarniczego na surowiec. Opiekanie i jednoczesne wędzenie produktu wymagały dużego doświadczenia od osób przeprowadzających tego rodzaju zabiegi technologiczne. W początkowym okresie błędy popełnione podczas procesu wędzenia często prowadziły do utraty całych partii mięsa. Paleniska i domowe komory wędzarnicze, jak i komory wędzarnicze na skalę przemysłową nie miały wbudowanych czujników, dzięki którym można było kontrolować parametry całego procesu wędzenia. Parametry obróbki wędzarniczej, takie jak: gęstość dymu, wilgotność, prędkość podawania dymu w komorze czy temperatura procesu, nie były kontrolowane, a bazowano jedynie na doświadczeniu pracownika obsługującego wędzarnię, który decydował o kolejnym etapie wędzenia i zakończeniu procesu. Każda partia surowca różniła się stopniem uwędzenia i aromatem wędzarniczym, co wynikało z faktu dobierania indywidualnych warunków dla poszczególnych asortymentów, a opierano się jedynie na doświadczeniu wędzarza. Jednym z czynników determinujących proces wędzenia jest dym, którego skład, postać, rodzaj wykorzystanego drewna oraz metoda jego przygotowania wpływają bezpośrednio na wygląd, smak i jakość wędzonego produktu. Dym wędzarniczy (jako czynnik bezpośrednio oddziaływujący na produkt) jest mieszaniną dymno-powietrzną, którą otrzymujemy podczas niepełnego spalania twardego drewna podawanego do paleniska w postaci wiór, trocin, zrębów itp. Dym wędzarniczy powstaje w wyniku termicznego rozkładu drewna przy ograniczonym dostępie powietrza. Podczas przebiegu tego procesu tworzy się wiele związków organicznych, które wędzonym przetworom mięsnym lub innym produktom spożywczym nadają specyficzny smak i barwę oraz zwiększają ich trwałość podczas przechowywania. Na przebieg rozkładu drewna w decydującym stopniu wpływają m.in. temperatura, czas nagrzewania oraz szybkość usuwania produktów pirolizy ze strefy rozkładu. W procesie rozkładu drewna wyróżnia się trzy zasadnicze fazy: • faza spalania w temperaturze do około 170°C - towarzyszy jej wydzielanie wody, • faza pirolizy w zakresie temperatur od 270° do 280°C – ma miejsce intensywny rozkład celuloz i chemiceluloz, • faza spalania w zakresie temperatur od 350° do 450°C – następuje intensywny rozkład ligniny. Fazy wydzielania wody, rozkładu celuloz i chemiceluloz z drewna jest endotermiczna, a faza rozkładu ligniny jest egzotermiczna. Sumaryczny czas rozkładu drewna jest zależny przede wszystkim od zawartości wody w drewnie i stopnia jego rozdrobnienia. Skład dymu wędzarniczego zależy od wielu czynników. Szybkość procesu spalania drewna jest regulowana ilością dostarczanego tlenu oraz wilgotnością i stopniem rozdrobnionego drewna (zrębków wędzarniczych). Często praktycy zalecają by do wędzenia używać zrębki o wilgotności do 20%, a rozkład drewna prowadzić w temperaturze do 400-450°C przy ograniczonym dostępie tlenu. W zakresie takich temperatur zawartość rakotwórczego benzo(a)pirenu jest niska, a zawartość związków pożądanych w dymie wysoka. Do związków pożądanych zalicza się przede wszystkim substancje aromatyzujące i konserwujące takie jak fenole, niektóre alkohole, karbonyle i kwasy karboksylowe. Związki te są odpowiedzialne za tworzenie się typowej barwy, zapachu i smaku produktu. Przy tradycyjnej i przemysłowej obróbce termicznej surowców mięsnych, do wędzenia używa się drewna z drzew liściastych, (drewno brzozy bez kory). Najczęściej wykorzystuje się drewno bukowe, z grabu, wiązu, dębu, akacji, gruszy i klonu. W ostateczności można użyć także łatwo dostępnej olchy. Rodzaj drewna i jego wcześniejsze przygotowanie do spalania mają wpływ na wiele cech wędzonego produktu, głównie zaś na jego kolor. Przykładowo drewno z gruszy nadaje wędzonemu produktowi barwę czerwoną, akacja i olcha cytrynową, lipa, buk, jesion i klon kolor złocistożółty, zaś dąb brązowy. Drewna z drzew iglastych nie stosuje się gdyż ich żywica paląc się nadaje wędzonkom smak terpentyny i powoduje oblepianie mięsa sadzą. Wyjątek stanowi jałowiec, który jednak należy stosować z umiarem. Najczęściej do rozniecenia ogniska wykorzystuje się drewno, natomiast trociny i zrębki służą do zagęszczania dymu. Otrzymaną w trakcie spalania mieszaninę dymno-powietrzną poddaje się suchemu i mokremu oczyszczaniu od zawiesin. Sam proces wędzenia może odbywać się w warunkach samorzutnego oddziaływania produktów suchej destylacji drewna (tzw. wędzenie bez przyśpieszenia procesu) lub w warunkach nasycania produktów mięsnych dymem w polu elektrostatycznym (wędzenie przyśpieszone). W zależności od temperatury dymu i czasu trwania wędzenia rozróżniamy wędzenie gorące i wędzenie zimne. I tak obróbka mieszaniną dymno-powietrzną w temperaturze 18—23°C nazywa się wędzeniem zimnym, przy czym sam proces trwa od kilkunastu dni do nawet kilku tygodni. Wędzenie zimne wykorzystywane jest często w produkcji trwałych kiełbas czy szynek. Natomiast wędzenie ciepłe przebiega w zakresie temperatur 22—40°C i z reguły trwa kilka dni. Jest stosowane przy wędzeniu np. śledzi i łososi. Często też w produkcji niektórych wyrobów wędliniarskich zachodzi konieczność wykorzystania znacznie wyższych temperatur sięgających nawet 90°C. Ta metoda zwana wędzeniem gorącym wraz z pieczeniem trwa kilka godzin i jest stosowana przy produkcji szynek gotowanych i niektórych asortymentów kiełbasy. Aktualne wymogi wprowadzone w nowej Dyrektywie UE dotyczące zawartości substancji smolistych w żywności W rozporządzeniach nowej dyrektywy unijnej, która weszła w życie na obszarze państw Unii Europejskiej we wrześniu 2014 r., zawartość benzo(a)pirenu w wędzonej żywności nie może przekroczyć 2,0 ppb (mg/kg), obecna norma to - 5,0 ppb. Ustalone, restrykcyjne przepisy w dalszym ciągu wywołują dyskusje i poruszenie nie tylko w sektorze wędzonych wyrobów mięsnych, ale również wędzonych ryb i innych produktów. Najbardziej przepisy te uderzają w branżę wędliniarską, która narażona jest najbardziej i może najsilniej odczuć skutki wdrożenia nowej dyrektywy. Większość przedsiębiorców obawia się, aby restrykcyjne wymogi nie przyczyniły się do likwidacji ich dotychczasowej działalności, ponieważ technologia wędzenia jaką do tej pory stosowali nie zawsze pozwala na otrzymanie wyrobów spełniających kryteria dyrektywy. Podstawowym czynnikiem, który decyduje nie tylko o zawartości substancji rakotwórczych, ale też wpływa na smak, barwę i trwałość wędzonych produktów jest dym wędzarniczy. Jego skład uzależniony jest od wielu czynników. Jak już wspomniano bardzo istotna jest temperatura jego wytwarzania, która nie powinna przekraczać 400-450°C. Zawartość rakotwórczego benzo(a)pirenu poniżej tej temperatury jest niska, a zawartość związków pożądanych w dymie – wysoka. Związki te to fenole, niektóre alkohole, karbonyle i kwasy karboksylowe. Są to substancje konserwujące, aromatyzujące i barwiące. W przypadku wyższych temperatur wytwarzania dymu wędzarniczego lawinowo wzrasta zawartość substancji rakotwórczych, a produkty wędzone zawierają znacznie więcej benzo(a) pirenu niż dopuszcza obecna norma tj. powyżej 5 mg/kg. Na zawartość benzo(a)pirenu wpływają także substancje tworzące sadze. Wyroby o okopconej powierzchni zawierają z zasady bardzo dużą ilość tego związku. Benzopiren to organiczny związek chemiczny z grupy wielopierścieniowych węglowodorów aromatycznych powstający podczas spalania węgla. O tym, że związek ten jest silnie rakotwórczy wiemy już od XVIII w., kiedy to brytyjski chirurg Percivall Pott odkrył zawodową chorobę kominiarzy tj. raka moszny. W tamtych czasach kominiarze rzadziej zmieniali ubrania robocze, więc w pofałdowanej i delikatnej skórze chroniącej jądra łatwo gromadziły się szkodliwe substancje. To był pierwszy dowód, że długotrwałe oddziaływanie skoncentrowanych, dużych dawek związków zawartych w sadzy może powodować powstawanie określonych chorób nowotworowych. Badania w dalszych latach potwierdziły wysoką szkodliwość benzopirenu dla zdrowia i jego bezpośredni związek z powstawaniem chorób nowotworowych. Stąd też we współczesnym rozwoju technologii wędzenia niezwykle ważna stała się troska o jakość zdrowotną produktów, szczególnie pod względem maksymalnego zmniejszenia zawartości wielopierścieniowych węglowo dorów aromatycznych (WWA). Dlatego, oprócz techniki wytwarzania dymu, dużo uwagi poświęca się również doborowi i przygotowaniu materiału drzewnego do wędzenia. Zrębki produkowane przez specjalistyczne firmy charakteryzują się nie tylko odpowiednią granulacją, wilgotnością, lecz również odpowiednio dobranym gatunkiem drewna. Do związków powstających podczas wędzenia a uznanych powszechnie za niepożądaną grupę substancji, uważa się wielopierścieniowe węglowodory aromatyczne (WWA) do których zalicza się ponad 200 związków. Część z nich to związki, które wykazują mutagenne i kancerogenne właściwości. Z licznych badań wynika, że kilkanaście z nich jest szczególnie niebezpiecznych, a na pierwszym miejscu wymienia się benzo[α]piren. Stężenie tych związków w dużym stopniu uzależnione jest od temperatury wytwarzania dymu. Ich koncentracja wzrasta znacząco po przekroczeniu temperatury 425°C tj. w fazie rozkładu termicznego drewna. Dym zawiera także inne substancje szkodliwe jak: alkohol metylowy, aceton, kwas mrówkowy i dioksyny, którym przypisywana jest niezwykle wysoka toksyczność. Szkodliwe mogą być też nitrozoaminy, które mogą powstawać w szczególnych warunkach np. podczas wędzenia z pieczeniem, przy współdziałaniu użytych do peklowania azotynów oraz przy pośrednictwie nitrofenoli. Są substancjami o silnym działaniu toksycznym, mutagennym, neuro- i nefrotoksycznym, teratogennym i rakotwórczym, powstają głównie podczas wysokiej obróbki termicznej produktów poddanych uprzednio peklowaniu. Pośród substancji szkodliwie oddziałujących na zdrowie człowieka należy wymienić także fenole, krezole i furfurol, które wprawdzie nie są uważane za rakotwórcze, ale mają określone właściwości toksyczne. W przypadku formaldehydu, który oprócz prawdopodobnie działania rakotwórczego wykazuje równocześnie działanie alergiczne, jego obecność w dymie, a następnie produkcie jest na dość wysokim poziomie. Zawarte w dymie kwasy (kwas mrówkowy, octowy) działają drażniąco na drogi oddechowe i mogą prowadzić do podwyższenia trującego działania innych substancji. Pod tym względem szczególnie niebezpieczna jest akroleina z rozkładu tłuszczu pod wpływem wysokiej temperatury pieczenia produktów. Stąd też stosując współczesne metody wędzenia należy ten proces ograniczać do wywołania niezbędnych, ale nie nadmiernych zmian jakościowych. Kłóci się to jednak często z wymaganiami samych konsumentów, którzy poszukują wyrobów wędzonych o bardzo ciemnej, wręcz smolistej barwie, czyli o dużym nasyceniu składnikami dymu wędzarniczego. Szczególnie jest to ważne w produkcji wyrobów regionalnych i tradycyjnych, których spożycie jest obecnie wysokie i ciągle wzrasta. Mając na względzie ten trend należy przyjrzeć się dokładniej podstawowym odchyleniom jakościowym wyrobu związanych z obróbką dymem wędzarniczym oraz błędami w prowadzeniu procesu. Należą do nich: • nierównomierne zabarwienie uzależnione od jakości drewna (świeże, mokre); • odległość utrwalanego wyrobu od źródła dymu; • zbyt mała prędkość przepływu dymu; • kondensacja pary wodnej na produkcie (wychłodzony produkt poddawany wędzeniu, mokre drewno); • jasna barwa wynikająca z zastosowanego gatunku drewna, czasu wędzenia, zbyt suchego drewna, zbyt wysokiej temperatury żarzenia-spalania; • smugi wędzenia na produkcie powstające w wyniku niskiej higieny wędzarni i wózków wędzarniczych. Do podstawowych zaleceń przy wędzeniu w tradycyjnych wędzarniach należy utrzymanie wysokich standardów higienicznych komory wędzarniczej, jej wcześniejsze ogrzanie przed zapakowaniem oraz wykorzystanie suchego drewna. Ponadto należy starać się wędzić jeden asortyment produktu i nie przekraczać temperatury 450°C podczas spalania drewna (w i nad paleniskiem). Drewno powinno się żarzyć, a nie palić płomieniem. Do wędzenia zaleca się stosowanie drewna twardego z drzew liściastych. Nie należy wędzić do bardzo ciemnego koloru i gorzkawego smaku. Obróbkę cieplną prowadzimy do momentu, kiedy temperatura wewnątrz utrwalanego wyrobu uzyskała minimum 68°C, jednak nie wyżej jak 70°C - 72°C. Nie zaleca się wykorzystywania kory w procesie otrzymywania dymu wędzarniczego. Muszą być też przestrzegane procedury obsługi wędzarni i BHP (w tym przepisy przeciwpożarowe) całego procesu wędzenia. Technika, technologie i systemy wędzenia Stopniowy rozwój techniki i technologii wędzenia ukierunkowany został na systematyczne udoskonalanie konstrukcji urządzeń wędzarniczych. W początkowych i do dzisiaj stosowanych konstrukcjach wędzarni tradycyjnych dym wytwarza się z żarzonego, ułożonego na podłożu lub w specjalnych pojemnikach drewna umieszczonych wewnątrz wędzarni. Uzyskanie odpowiedniej gęstości dymu wędzarniczego w komorze było możliwe dzięki sterowaniu zaworami (klapami, dyszami) w układzie nawiewowo-wyciągowym, który służył do doprowadzania i regulacji strumienia powietrza odlotowego. Również kontrolowanie wilgotności oraz temperatury samego procesu wędzenia przebiegało poprzez otwieranie i zamykanie wspomnianych klap. Dzięki temu uzyskiwano możliwość oddziaływania i wpływu czynników wędzenia na stopień utrwalenia i jakość gotowych wyrobów. Cały proces wędzenia musiał być nadzorowany przez personel i sterowany manualnie. Współczynnik sprawności takich urządzeń był z reguły mały i wynosił do ok. 15-20%, zaś zapotrzebowanie na energię było stosunkowo wysokie. Dawniej jak i obecnie komory wędzarnicze, podobnie jak suszarnie, charakteryzują się mnogością systemów, zależnie od technicznego poziomu produkcji i rodzaju wędzonych produktów. W starych, tradycyjnych wędzarniach komorowych, które były wymurowane z cegieł i z paleniskiem wkopanym w ziemię, zawieszano kawałki mięsa na żerdziach i poddawano wędzeniu w gęstym dymie z wykorzystaniem mokrego drewna lub mokrych trocin. W ten sposób uzyskiwano wyroby o znacznie ciemniejszej barwie oraz o bardzo intensywnym aromacie wędzarniczym. Proces wędzenia nie był powtarzalny, bazowano jedynie na doświadczeniu osoby prowadzącej wędzenie. W przedstawionych, przykładowych wędzarniach komorowych dym wytwarza się podczas pirolizy drewna na podłodze lub drewno żarzone jest w specjalnych pojemnikach umieszczonych wewnątrz komory lub z boku komory. Parametry wędzenia (gęstość dymu, strumień powietrza, wilgotność, temperatura) regulowane są zaworami (klapami, dyszami) w układzie nawiewowo-wyciągowym. Cały proces wędzenia, zwykle nadzorowany przez personel, powinien być sterowany manualnie. W celu wyrównania barwy wędzonych produktów niezbędne jest przewieszanie belek z zawieszonymi wyrobami w różne strefy komory wędzarniczej. W wędzarniach przemysłowych typu komorowego materiał rozwieszany jest na ramach i przesuwany okresowo lub w ciągłym powolnym ruchu z wykorzystaniem koła i łańcucha zębatego, do którego doczepiane są belki z zawieszonymi wędlinami. W wędzarniach tunelowych surowiec rozwieszony na belkach wędzarniczych przesuwa się na wózkach, natomiast w wędzarni turbinowej odbywa się to drogą spiralną w wieży wędzarniczej na tacach rozmieszczonych na taśmie. Nowoczesne komory i tunele wędzarnicze wykonane są w całości ze stali szlachetnej, wyposażone w systemy pomocnicze, np. do schładzania, automatycznego oczyszczania i mycia wnętrza komory. Dodatkowo stosowane są kurtyny i filtry termiczne i termokatalityczne na przewodach wylotowych, wytwarzanie dymu ze zrębków drzewnych za pomocą pary przegrzanej, zamknięte lub półzamknięte systemy obiegu dymu wytwarzanego w niskich temperaturach w dymogeneratorach trocinowych lub ciernych. W ostatnich kilkudziesięciu latach dokonano znacznego postępu w technice i technologii przemysłowego i tradycyjnego wędzenia. Zauważyć można wiele zmian, jakie zaszły w ciągu tych kilkudziesięciu lat, kiedy zakłady przetwórcze, chcąc ujednolicić, skrócić proces produkcji wędzonek oraz spełniać wymogi produkcyjne i technologiczne, zaczęły stosować nowoczesne, zautomatyzowane komory wędzarnicze. Warto przypomnieć, iż obecnie, z technologicznego punktu widzenia, mamy do czynienia z kilkoma sposobami wędzenia. W zależności od potrzeb mamy różnego typu urządzenia wędzarnicze, z których dużą popularnością i uniwersalnością cieszą się komory wędzarniczo-parzelnicze. W przypadku nowoczesnych komór wędzarniczo-parzelniczych parametry wędzenia ustawiane są poprzez odpowiednie zaprogramowanie w panelu sterowniczym, zaś produkt poddawany jest najczęściej jednocześnie pieczeniu. W urządzeniach tych dym wytwarzany jest w tak zwanych wytwornicach (dymogeneratorach) i kierowany do strefy roboczej. Wszystkie stosowane aktualnie wytwornice dymu ze względu na zasadę działania można podzielić na warstwowo-żarzeniowe, cierne, fluidyzacyjne i parowe. Istotą stosowania tego typu urządzeń jest możliwość prowadzenia procesu wędzarniczego według założonych optymalnych parametrów. Pozwalają one uzyskać dym o pożądanych właściwościach i w ilości wymaganej do sprawnego przebiegu wędzenia. We współczesnych komorach wędzarniczych mieszaniny dymu i powietrza są wprowadzane specjalnymi dyszami nadmuchu, kontrolowana jest ilość doprowadzanego świeżego powietrza oraz jego wilgotności, co wpływa między innymi na gęstość dymu. Ponadto nowe systemy pomiaru i sterowania temperaturą, umożliwiają precyzyjną kontrolę temperatury dymu oraz samego produktu poddanego obróbce na wszystkich etapach procesu wędzenia. Należy też pamiętać, że w zależności od zastosowanej metody wędzenia, mamy różne straty wagowe obrabianego surowca, powstające między innymi na skutek odparowania wody i stopienia tłuszczu. Wynoszą one przy wędzeniu gorącym w granicach 2—12%, natomiast przy zimnym 20—30%. Należy dodać, iż jest wiele "szkół" wędzenia różniących się zasadniczo przygotowaniem mięsa, długością poszczególnych faz wędzenia, czy zakresem stosowanych temperatur (przemiennym lub stałym). Ostatnie lata przynoszą znaczący postęp techniczno-technologiczny w budowie komór wędzarniczych. Wymagania w zakresie potokowości cyklu produkcyjnego w przetwórstwie mięsa spowodowały, że wszystkie operacje wykonywane w komorze wędzarniczej są często sterowane przez mikroprocesor. Dzięki temu możliwe jest przygotowanie i przeprowadzenie indywidualnych programów dla danego produktu lub grupy wyrobów, co pozwala na powtarzalność parametrów podczas cyklu produkcyjnego jednego asortymentu. Systemy monitorowania pomiarów umożliwiają jednoczesne kontrolowanie przebiegu procesu, archiwizację, spełnienie wymagań dotyczących śledzenia pochodzenia produktu, bieżącą optymalizację zadanych procesów, nadzorowanie urządzeń, wczesne ostrzeganie o zagrożeniach, zarządzanie ryzykiem oraz zastosowanie modułowej budowy urządzeń. Dane otrzymane w formie wynikowej są archiwizowane, a przy jakimkolwiek wskazaniu odchyleń jakościowych uwędzonych produktów analizowane ze względu na parametryczność prowadzonego procesu. Wraz ze wzrostem wymagań związanych z ochroną środowiska, ze względu na obowiązujące przepisy oraz obostrzenia w bezpieczeństwie żywności, wprowadzono systemy oczyszczania gazów odlotowych z komór wędzarniczych (filtry), co znacznie ograniczyło ich emisję do atmosfery. Na uwagę zasługują również nowoczesne rozwiązania komór ekologicznych oraz przelotowych z sekcjami do wędzenia oraz parzenia lub schładzania z oddzielonymi od siebie drzwiami gilotynowymi, a także z nowymi kształtami dysz wylotowych dla mieszaniny dymu pozwalającymi uzyskać lepszy efekt wędzenia, a przy tym mniejsze ilości zanieczyszczeń wprowadzanych do środowiska. Należy też wspomnieć o wykorzystaniu w procesie wędzenia koncentratów dymnych w płynie. Wytworzony koncentrat dymny zawiera w roztworze wodnym wszystkie składniki dymu, a te, które nie są rozpuszczalne w wodzie (substancje smoliste, w tym WWA), zostają oddzielone, m.in. przez filtry, na których się osadzają. Technologia otrzymywania preparatów dymu wędzarniczego polega na kondensacji dymu wędzarniczego, a kondensat w formie płynnej wykorzystywany jest do wędzenia. Metoda destylacji ciągłej z kondensatu pozwala otrzymać preparat dymu wędzarniczego o zmodyfikowanym składzie chemicznym. Umożliwia to eliminowanie niekorzystnych z punktu widzenia sensorycznego oraz zdrowotnego produktów pirolizy. Stosowanie instalacji aerozolowego, natryskowego lub zanurzeniowego „wędzenia” ciekłymi preparatami dymu wędzarniczego stało się powszechnie wykorzystywanym sposobem nadania odpowiednich cech sensorycznych wyrobom wędzarniczym. Dalsza obróbka tego produktu powoduje uzyskanie różnej kondensacji i różnych aromatów, co jest wygodne dla zakładów mięsnych przy wprowadzaniu nowych wyrobów na rynek, a tym samym umożliwia higienizację komór wędzarniczych. Sam proces rozprowadzenia płynnego dymu i aromatów dymnych (atomizowanie) polega na rozpyleniu drobnych kropli chmury zawieszonego aerozolu w komorze wędzarniczej przez dostosowane konstrukcyjnie dysze. Szybkość dozowania preparatu jest kontrolowana za pomocą pomp metrycznych lub wysokością nadciśnienia w zbiorniku z preparatem. Jednokrotne zastosowanie preparatu zazwyczaj umożliwia uzyskanie jasnobrązowej barwy, przy kilkukrotnym nanoszeniu na powierzchnię uzyskuje się ciemniejszą barwę. Do uzyskania dobrego efektu technologicznego wystarcza użycie do 400 cm3 preparatu na jeden wsad wózka wędzarniczego. Stosowana obecnie większość komór wędzarniczych daje się stosunkowo łatwo przestawić na proces wędzenia z zastosowaniem płynnego dymu. Warunkiem decydującym skutecznego zastosowania tego rozwiązania jest możliwość całkowitego zamknięcia urządzenia wędzarniczego w celu utrzymania parametrów: temperatury i względnej wilgotności. Podsumowanie W ostatnich latach obserwujemy nowe podejście i znaczący postęp w technice i technologii przemysłowego i tradycyjnego wędzenia produktów pochodzenia zwierzęcego. Spowodowane jest to m.in. poznaniem procesów, jakie zachodzą w trakcie operacji wędzenia, jak również wpływu wywieranego przez mieszaniny dymu na obrabiany surowiec. Znaczącym czynnikiem, który odgrywa istotną rolę w postępie technicznym, jest wprowadzanie zmian w przepisach unijnych, czego przykładem są akty prawne z września 2014 roku dotyczące między innymi kontroli zawartości zanieczyszczeń w produktach żywnościowych. Prowadzone badania w tym zakresie ukierunkowane są na doskonalenie konstrukcji urządzeń wędzarniczych oraz ulepszenie całego procesu wędzenia, co jest zgodne z wspomnianymi zmianami w prawie europejskim. Zmiany te zmierzają do opracowania sposobów wytwarzania dymu wędzarniczego z wykorzystaniem zrębków drzewnych, którego skład chemiczny nie będzie odciskał piętna zanieczyszczenia związkami z grupy WWA na wędzonych wyrobach. Kolejny trend to postęp techniczny w konstrukcji urządzeń wędzarniczych i technologii przemysłowego oraz tradycyjnego wędzenia, który jest wynikiem wprowadzenia wielu zmian w całej technologii produkcji żywności wędzonej. Przykładem tych działań niech będzie doskonalenie konstrukcji budowy wędzarni i procesu pirolizy drewna, poprzez zastosowanie żarowych dymogeneratorów z elektrycznie ogrzewanymi i utrzymującymi stałą temperaturę płytami. Ponadto w procesie wędzenia ogranicza się dostęp powietrza do strefy żarzenia zrębków, automatyzuje proces dostarczania zrębków do strefy ich żarzenia oraz wprowadza kurtyny wodne chroniące przed zapalaniem się substancji smolistych w przewodach doprowadzających dym do komory wędzarniczej. Doskonalony jest również obieg powietrza w komorze wędzarniczej poprzez wprowadzenie dysz nadmuchu powietrza, przemiennego nadmuchu powietrza, kontroli ilości doprowadzania świeżego powietrza, zamkniętego obiegu powietrza z kontrolą wilgotności powietrza obiegowego. Nowe systemy pomiaru i sterowania temperatury komór wędzarniczych umożliwiają precyzyjną kontrolę temperatury powietrza obiegowego oraz produktu poddawanego obróbce we wszystkich etapach procesu tj. osuszania, wędzenia, parzenia lub pieczenia i chłodzenia. Wszystkie operacje wykonywane w komorze wędzarniczej są obecnie sterowane przez mikroprocesor umożliwiający przygotowanie i przeprowadzenie indywidualnych programów dla danego produktu lub ich grupy. Ogólnie mówiąc, zmiany w konstrukcji mają ulepszyć rozprowadzenie mieszaniny dymnej w komorze, aby efektywność była jak najwyższa i pozwalała osiągnąć równomierność uwędzenia i rozmieszczenia składników dymu na powierzchni wyrobów. Wieloaspektowy problem w obszarze procesu wędzenia powoduje prowadzenie prac nad rozwiązaniami, które pozwolą zapewnić standardy wytyczone przez urzędy nadzorujące bezpieczeństwo żywności wędzonej. Jednoznacznie należy stwierdzić, że dzięki tym staraniom zarówno w odniesieniu do konstrukcji urządzeń, jak i wyrobów wędzonych można uzyskać produkty mięsne nie tylko atrakcyjne sensorycznie, ale przede wszystkim bezpieczne zdrowotnie. Zatem najważniejszym celem tych wszystkich modyfikacji i zmian w technice i technologii wędzenia jest wytworzenie produktów bezpiecznych dla konsumenta, a co najważniejsze, zachowanie przy tym ich specyficznych i niepowtarzalnych walorów sensorycznych, za które są tak cenione. Autorzy: prof. dr hab. inż. Marian K. Panasiewicz mgr inż. Kamil Wilczyński -

Dzisiaj chciałbym Wam zaprezentować niezwykle ciekawy materiał dotyczący tematyki bardzo rzadko poruszanej na naszym forum. Technologiczne aspekty przetwarzania niejadalnych ubocznych surowców rzeźnych W procesie uboju zwierząt rzeźnych oprócz surowców zasadniczych, uzyskuje się uboczne surowce rzeźne (UAU), które w pewnym uproszczeniu można podzielić na jadalne i niejadalne. Te drugie ogólnie są definiowane jako uboczne produkty pochodzenia zwierzęcego (UPPZ) i przedstawiają sobą każdą część tuszy zwierzęcia nie przeznaczoną do spożycia przez ludzi. Mimo takiego zaszeregowania stanowią one cenny surowiec do dalszego przerobu. Wszystkie odpady poubojowe charakteryzują się bowiem wysoką zawartością związków organicznych (51 - 81%). Mało precyzyjny podział ubocznych surowców rzeźnych na jadalne i niejadalne można zastąpić innym, wg którego surowce te dzielą się na trzy grupy: 1. surowce, które mogą być przetwarzane bezpośrednio w procesie technologii podstawowych surowców rzeźnych (podroby, krew spożywcza, głowy, nogi, ogony, jelita, żołądki i przedżołądki, części skóry trzody, pęcherze moczowe oraz kości), 2. surowce kierowane do przetwarzania, głównie na cele paszowe za pomocą innych technologii (krew techniczna, skóry, twory rogowe, niektóre części przewodów pokarmowych, kości techniczne, surowiec utylizacyjny, tłuszcz techniczny, treść pokarmowa przedżołądków, żołądków bydlęcych i żołądków trzody, szczecina oraz włosie), 3. surowce dla przemysłu farmaceutycznego oraz na preparaty kosmetyczne, żywieniowe i suplementy diety. W praktyce wiele ubocznych surowców rzeźnych znajduje dwojakie zastosowanie. Są one często wykorzystywane bezpośrednio lub po przetworzeniu jako jadalne produkty. Należą do nich surowce na osłonki wędliniarskie, przedżołądki bydlęce, żołądki wieprzowe, krew spożywcza i podroby. Niektóre z nich ze względu na przeznaczenie są również traktowane jako niejadalne uboczne surowce poubojowe i poddawane są przetwarzaniu na inne cele użytkowe. Przy takim kierunku zagospodarowania stają się cennym surowcem dla przemysłu farmaceutycznego, chemicznego, garbarskiego i paszowego. Wówczas racjonalne ich wykorzystanie następuje wtedy, gdy: 1. służą odbudowywaniu zasobów białkowych w postaci paszy dla zwierząt gospodarczych (kierunek paszowy), 2. stanowią zasoby przeznaczone na karmę dla domowych zwierząt mięsożernych (żywienie zwierząt), 3. stanowią źródło biogazu, preparatów chemicznych i składników nawozów, 4. stają się surowcem dla przemysłu skórzanego, farmaceutycznego, galanteryjnego, szczotkarskiego. Odrębną specyficzną grupę ubocznych surowców rzeźnych stanowią odpady klasyfikowane jako HRM (materiały wysokiego ryzyka) i SRM (materiały szczególnego ryzyka), które muszą być przetwarzane w specjalnych warunkach w zakładach utylizacyjnych przeznaczonych do tego celu. Cechą charakterystyczną takich odpadów jest przede wszystkim wysoka zawartość materii organicznej, którą można wykorzystywać jako surowiec do produkcji biogazu (fermentacja metanowa). Konieczność szybkiego przetwarzania ubocznych surowców rzeźnych Uboczne surowce rzeźne są podatne na niekorzystne procesy przemian bardziej niż surowce zasadnicze. Zmiany poubojowe jakim podlegają wynikają przede wszystkim z podatności ich składników na przemiany chemiczne oraz z aktywności aparatu enzymatycznego, wywołującego i kierującego tymi zmianami. Aktywne enzymy surowców rzeźnych wytwarzane przez ich komórki i tkanki jeszcze za życia zwierzęcia lub też przez mikroorganizmy, których wegetacja zaczyna się w różnych okresach składowania lub przetwarzania, skutecznie wpływają na przebieg niekorzystnych zmian i procesów biofizykochemicznych. Na przydatność i jakość ubocznych produktów rzeźnych wpływają ponadto wyższe zwierzęce pasożytnicze organizmy oraz czynniki fizykochemiczne. Przebieg zmian poubojowych i ich tempo determinują technologiczne zabiegi utrwalania i procesy ich przerobu. Zastosowane działania wpływają bowiem na biofizykochemiczne zmiany poubojowe tych surowców umożliwiając świadome kierowanie zmianami. Zachodzące zmiany i procesy utrwalania stanowią więc nierozerwalną całość. Dla skutecznego utrwalającego oddziaływania konieczny jest dobór właściwej metody oraz szybkość procesów technologicznego przetwarzania. Procesy przetwarzania odpadów poubojowych charakteryzują się specyficznymi właściwościami, do których można zaliczyć: • różnorodność operacji, • zastosowanie operacji i często substancji wyłączonych z technologii stosowanych w wytwarzaniu wyrobów przeznaczonych do spożycia przez ludzi, • konieczność zabezpieczenia trwałości przechowalniczej, • dostosowanie technologii przetwarzania do histoanatomicznej, chemicznej i mikrobiologicznej specyfiki wykorzystywanych surowców, • szczególnie duże zagrożenie środowiska niezużytymi związkami chemicznymi stosowanymi w procesie przetwarzania lub będącymi ubocznymi substancjami procesów przerobowych. Zbiórka i technologie przetwarzania Krew Krew jako uboczny surowiec rzeźny charakteryzuje się dużą zawartością związków organicznych, sięgającą blisko 95% oraz wysokim stopniem wykorzystania białka. Nie zbierana w czasie wykrwawiania w odpowiednich warunkach krew oraz ta jej część, która uległa zakażeniu i jej stan eliminuje ją z zastosowania do celów spożywczych, stanowi krew techniczną. Ze względu na wysoką zawartość białka krew techniczna staje się doskonałym surowcem wykorzystywanym w celach paszowych. Uzyskaną krew w warunkach uniemożliwiających wykorzystanie jej do celów spożywczych należy zabezpieczyć przed zjawiskiem jej krzepnięcia. W tym celu poddaje się ją zabiegowi defibrynacji, prowadzącemu do usunięcia włóknika. Tak wstępnie przerobioną krew ze względu na jej ograniczoną trwałość należy szybko konserwować poprzez suszenie, mrożenie lub stosując środki chemiczne. Susząc krew należy osiągnąć maksymalną zawartość w niej wody na poziomie nie przekraczającym 12%. Proces suszenia powinien być efektywny, a skutecznie sprzyja temu wstępne zagęszczenie krwi. Krew poddaje się procesowi suszenia po uprzedniej koagulacji i rozdzieleniu w wirówce dekantacyjnej, w której odpadem jest tzw. woda krwista. Uzyskany koagulat jest już surowcem łatwym do suszenia. Można go także konserwować 3% CaO. Proces suszenia powinien przebiegać w warunkach podciśnienia rzędu 53-55 kPa, co gwarantuje uzyskanie wysokiej jakości produktu bez zjawiska denaturacji a zarazem o dobrej strawności i charakteryzującego się wysoką zawartością lizyny. Skoagulowaną krew można również skutecznie suszyć w 100°C przez 3 - 6 minut, co pozwala na uzyskanie w wysuszonym produkcie zawartości wody maksymalnie 20%. Negatywnym efektem suszenia jest jednak fakt, że proces ten nie inaktywuje czynników przeciwtrypsynowych krwi, które unieczynniają trypsynę i pogarszają asymilację niektórych aminokwasów. Skuteczną metodą konserwowania krwi jest również proces jej zamrażania. Mrożona krew i magazynowana w temperaturze nie wyższej niż -18°C nie traci bowiem swoich właściwości przez 6 miesięcy. Przydatnymi zabiegami utrwalającymi krew techniczną jest ponadto stosowanie o różnej skuteczności środków konserwujących, do których należą: NH3, NH4OH, CO2, NaCl, pirosiarczyn, kwas mlekowy, formalina, kwas mrówkowy. Utrwalanie krwi amoniakiem (dodatek 0,25 - 0,5% w stosunku do masy do uzyskania wartości pH ok.10) jest mało efektywną metodą ze względu na niezbyt skuteczne działanie bakteriostatyczne tego związku wskutek jego ulatniania się. Zastosowanie 2% dodatek wody amoniakalnej do krwi pozwala jednak na przedłużenie jej trwałości do 3 miesięcy. Nasycanie krwi CO2 powoduje powstawanie kwasu węglowego, który niszczy drobnoustroje. Ta metoda umożliwia wydłużenie terminu przydatności krwi 2-3 krotnie przy przechowywaniu jej w warunkach chłodniczych. Daje to w praktyce wydłużenie terminu do 15 dób w 5°C lub osiągnięcie terminu przydatności wynoszącym 4 doby w 15°C. Konserwujący dodatek 40% roztworu formaliny w ilości 0,4% pogarsza strawność białek krwi, działając na nią destrukcyjnie. Jest jednak skuteczny w działaniu bakteriobójczym i bakteriostatycznym (niszczy pałeczki okrężnicy, włoskowca różycy, tyfusu mysiego, hamuje rozwój gronkowców i pałeczek tlenowych). Równie skuteczny jest kwas mrówkowy stosowany na poziomie 0,5 - 1%.Unieszkodliwia on również niektóre wirusy, w tym wirus pomoru świń i pryszczycy. Negatywnie wpływa jednak na jakość krwi powodując w procesie żelowania wytworzenie masy o galaretowatej, brunatnej konsystencji. Do 4 miesięcy można konserwować krew stosując dodatek 1% kwasu mlekowego. Dodatek 10% NaCl do krwi działa bakteriostatycznie powodując wydłużenie jej terminu przydatności do 10 dni. Pirosiarczyn sodu lub potasu w dozie 1 - 2% umożliwia przechowywanie krwi przez okres 4 tygodni, skutecznie niszcząc bakterie i hamując rozwój pleśni. Efektywność ta jest rezultatem powstającego z tych związków dwutlenku siarki. Przydatne do konserwowania krwi są kwasy: solny i siarkowy stosowane w ilości obniżającej wartość pH krwi do poziomu 4,5. Umożliwia to przechowywanie krwi do 4 tygodni. Bardzo skutecznie konserwuje krew kwas propionowy, który w dawce 0,2% hamuje wzrost bakterii gnilnych i chorobotwórczych oraz pleśni i innych grzybów. Skóry Skóry zwierząt rzeźnych są typowym surowcem nie przetwarzanym w miejscu ich pozyskiwania. Wobec tego faktu wymagają zabezpieczenia swojej jakości poprzez procesy obróbki i konserwowania. Przygotowanie skór do utrwalania polega na ich ostudzeniu, oczyszczeniu z tkanki tłuszczowej i mięsnej oraz na klasyfikowaniu i myciu. Bardzo ważny zabieg jakim jest studzenie eliminuje prawdopodobieństwo występowania rozpadu autolitycznego oraz rozkładu gnilnego. Gwarancją skuteczności tego zabiegu jest uzyskanie przez skóry w ciągu 0,5 h od uboju temperatury poniżej 20°C. Warunkiem niezbędnym do zachowania wysokiej jakości skór surowych jest proces ich obróbki poprzedzający późniejsze utrwalenie. Skóra uzyskana w procesie uboju składa się z następujących warstw: • naskórek (wielowarstwowa tkanka nabłonkowa), • skóra właściwa (derma), • tkanka podskórna (mizdra). Przydatność dla przemysłu garbarskiego ma derma składająca się z warstwy brodawkowej, siateczkowej (wyjątek stanowią skóry świńskie) i błony licowej. Skóra właściwa zbudowana jest z włókien kolagenowych, elastylowych oraz retikulinowych. Po ostudzeniu skóry poddaje się oczyszczaniu, które polega na usuwaniu wszystkich części nie należących do skóry. Bardzo istotne jest usunięcie resztek krwi ponieważ żelazo pochodzące z hemoglobiny powoduje powstawanie plam w czasie późniejszego garbowania skór. Na tym etapie zaleca się również usunięcie mizdry, którą stanowi luźna tkanka łączna wypełniona tłuszczem i przerośnięta mięśniami. Usunięcie tej warstwy ułatwia późniejsze konserwowanie skór. Pozbawienie skór mizdry eliminuje także ryzyko tworzenia się niekorzystnych plam związanych z rozwojem szkodliwych, barwotwórczych szczepów bakterii: Micrococcus roseus (plamy czerwone), Sarcina aurantiaca (plamy pomarańczowoczerwone), Sarcina lutea (plamy żółte) i Serratia marcesceus (plamy czerwone). Wszystkie czynności należy prowadzić tak, aby nie uszkodzić lica skóry. Obrabiając krupony świńskie należy usunąć tłuszcz tak, aby jego zawartość nie przekraczała 6% masy skóry. Celem zabiegu konserwowania skór jest zapobieganie działaniu enzymów tkankowych, eliminowanie procesu autolizy i stworzenie warunków niekorzystnych dla rozwoju drobnoustrojów. Z powyższych względów należy stosować do konserwowania takie środki, które odwadniają skóry oraz zmieniają ciśnienie osmotyczne i odczyn środowiska. Najprostszą metodą konserwowania skór jest stosowanie soli kuchennej na sucho lub w postaci roztworu (metoda solankowa). W metodzie solankowej (stężenie soli 20-26%) stosuje się roztwór soli w proporcji 3-4:1 w stosunku do masy skór. Metoda ta daje wydajność wyższą od solenia na sucho o 1-2%. Ponadto w solance rozpuszczają się białka przeszkadzające przy późniejszym garbowaniu. Przy metodzie solenia na sucho zużywa się do 65% soli kamiennej w stosunku do masy skór w 2-ch etapach solenia (powtórne solenie po 7-14 dniach). W czasie tego solenia skóry układa się w stosy mizdrą do góry. Najlepszą skuteczność konserwowania daje stosowanie soli kamiennej, która ze względu na swoją granulację ogranicza możliwość tworzenia się szybkiego wycieku w postaci solanki samorodnej powstającej w czasie konserwowania. Pozwala to na dłuższe oddziaływanie soli na skóry. Takie metody utrwalania poprzez zastosowanie soli pozwalają na przechowywanie skór do 6 miesięcy. Stosowana do konserwowania sól nie powinna być zanieczyszczona solami wapniowymi, potasowymi, magnezowymi oraz żelazowymi, które mogą być przyczyną powstawania plam solnych. W celu poprawy skuteczności konserwującej solenia można stosować w odpowiednim dawkowaniu dodatkowe substancje chemiczne, działające bakteriostatycznie, bakteriobójczo oraz determinujące wysoką jakość skór. Do substancji tych należy soda kalcynowana, naftalen, kwas borowy i fluorokrzemian sodu. Wymienione związki chemiczne wpływają w różnym stopniu na jakość konserwowanych skór pozwalając na wydłużenie ich trwałości do 1 roku w zależności od użytego środka. Soda kalcynowana (3% w stosunku do soli) podwyższając wartość pH skór wiąże rozpuszczalne sole wapniowe i magnezowe w nierozpuszczalne węglany eliminując ich niekorzystny wpływ na tworzenie się plam solnych. Związek ten również inhibituje niekorzystną fosfatazę. W połączeniu z solą i sodą kalcynowaną skutecznie działa bakteriobójczy i bakteriostatyczny naftalen (dodatek 1% w stosunku do soli). Jego brak rozpuszczalności w wodzie i łatwość sublimacji powoduje skuteczne działanie jednak tylko na powierzchni skór. Ponadto może on również powodować zażółcenie konserwowanych skór. Kwas borowy obniżając wartość pH działa konserwująco, zapobiegając procesowi gnicia. Związek ten ogranicza występowanie barwnych plam poprzez obniżanie aktywności enzymów z grupy fosfataz. Fluorokrzemian sodu zakwaszając skóry do wartości pH = 4,5 skutecznie je konserwuje. Wiąże się to jednak z ubytkami w masie skór wynoszącymi 2- 4%. Związek ten skutecznie inhibituje enzymy z grupy fosfataz, które sprzyjają tworzeniu się plam. Skóry, za wyjątkiem świńskich (zawartość tłuszczu) można utrwalać poprzez suszenie bez dostępu promieni słonecznych w temperaturze 18- 40oC utrzymując wilgotność względną powietrza na poziomie 60-75% i odpowiednią szybkość ruchu powietrza. Wysuszone skóry powinny zawierać maksymalnie 20% wody, co hamuje skutecznie rozwój drobnoustrojów. Do suszenia kieruje się zawsze skóry pozbawione mizdry. Surowce farmaceutyczne W czasie uboju i obróbki poubojowej można zbierać uboczne surowce rzeźne stanowiące cenne surowce dla przemysłu farmaceutycznego. Zbiórce podlegać mogą wyłącznie surowce ze sztuk uznanych jako zdatne do spożycia. Surowcami tymi są gruczoły, które należy utrwalić w czasie nie przekraczającym 1 h od uboju. Przysadka mózgowa Wyjęcie gruczołu następuje z głowy po jej przecięciu na połowę (tzw. siodełko tureckie). Gruczoły te konserwuje się poprzez zamrożenie (temperatura nie wyższa niż -18°C) lub chemicznie zalewając acetonem. Szyszynka Gruczoł ten zbiera się równolegle z przysadką mózgową wyjmując go z mózgu i poddając utrwaleniu chemicznemu lub zamrażaniu do temperatury nie wyższej niż -18°C. Tarczyca Gruczoł uzyskuje się oddzielając go od wyjętego z klatki piersiowej osierdzia. Po oczyszczeniu z tłuszczu tarczycę podaje się zamrożeniu w temperaturze nie wyższej niż -18°C. Nadnercza Te parzyste gruczoły wyłuskuje się z otaczających torebek tłuszczowych w okolicach nerek, gdzie są połączone z naczyniami krwionośnymi. Zabezpieczając je przed działaniem promieni słonecznych należy je w krótkim czasie poddać zamrożeniu. Trzustka Gruczoł uzyskuje się delikatnie oddzielając od kompletu jelit tak, aby nie uszkodzić jej miąższu. Utrwalać można poprzez zamrażanie (temperatura nie wyższa niż -18° C) lub chemiczne chlorkiem sodu lub zakwaszonym alkoholem etylowym. Żółć Jest to produkt wydzielania wątroby znajdujący się w woreczku żółciowym. Po wylaniu jej z woreczka i oddzieleniu ewentualnych kamieni poddaje się ją konserwowaniu poprzez suszenie lub utrwalanie chemiczne (formalina, mieszanina sody kaustycznej, potażu i toluenu). Surowiec podpuszczkowy Stanowią go trawieńce cielęce, które po opróżnieniu bez płukania poddaje się suszeniu lub soleniu. Solenie jednak obniża ich wartość jakościową. Surowiec pepsynowy Surowcem pepsynowym są śluzówki zbierane z żołądków od różnych zwierząt rzeźnych po uboju. W przypadku żołądków przeżuwaczy śluzówkę uzyskuje się z ich trawieńców. Obróbka żołądków prowadząca do uzyskania śluzówki (błona śluzowa, błona podśluzowa) powinna być wykonana zaraz po uboju. Zdjętą śluzówkę można utrwalać przez zamrożenie lub chemicznie zalewając ją 1% roztworem HCl. Praktykuje się również suszenie jako metodę konserwowania śluzówki. Błony surowicze Błony surowicze otaczające niektóre narządy (worki osierdziowe, błony sadłowe), jelita (błony surowicze jelit wiankowych, owczanek i kątnic bydlęcych) oraz wyścielające wnętrze ciała zwierzęcia (otrzewna ścienna klatki piersiowej) mogą stanowić cenny surowiec do wyrobów o dużej oporności chemicznej i mechanicznej. Decyduje o tym poza zawartością kolagenu zwiększony udział elastyny tj. skleroprotein o dużej zawartości aminokwasów niepolarnych sięgających poziomu 93% ogólnej ich ilości. Taki skład aminokwasowy decyduje o zdolności elastyny do dwukierunkowego rozciągania się, co ją wyróżnia z grupy innych białek włóknistych decydując o właściwościach surowców z jej obecnością. Z błon surowiczych jelit wiankowych i owczanek (tzw. watlongi) można produkować resorbujące nici chirurgiczne (katgut), zszywki rymarskie, struny muzyczne i sportowe. Zdejmowane błony surowicze należy niezwłocznie przekazywać do konserwowania poprzez suszenie w temp. poniżej 40°C lub solenie. Surowce keratynowe Surowiec keratynowy stanowią wszystkie twory rogowe skóry, a więc włosy, pochwy rogowe, puszki racicowe i kopytowe. Są one bogate w keratynę. Technologia przetwarzania, jak i ich ochrona przed zmianami poubojowymi jest niezbędna i dopasowana do danego rodzaju surowca. Wykazują one bowiem znacznie zróżnicowaną podatność na zmiany wynikające ze specyfiki budowy histoanatomicznej. Szczecina Szczecina stanowi cenny surowiec pędzlarsko-szczotkarski. Uzyskuje się ją w określonej ilości w czasie oparzania tusz świńskich. Kruponowanie tusz obniża jednak jej uzysk o ok. 60%. Ze względu na to, że zawiera ok. 50% wody, 30% naskórka oraz tłuszczopot należy ją niezwłocznie przekazać do obróbki i konserwowania. Obrabiając szczecinę poddaje się ją praniu z 2% Na2CO3 w temperaturze 40 - 50°C. Skutecznym zabiegiem jest także moczenie szczeciny przez 48 godzin w 4% roztworze ługu sodowego. Następnie po wymyciu następuje proces suszenia przez 4 h w 50 - 60°C do zawartości wody wynoszącej maksymalnie 16%. W uzyskanym produkcie dopuszcza się 3% naskórka oraz 3% tłuszczopotu. Włosie bydlęce Włosie uzyskuje się ze skór, ogona, międzyrożnej czupryny, małżowin usznych i pęcin. Jest ono dobrym surowcem pędzlarskim i szczotkarskim oraz tapicerskim, filcowym i włókienniczym (wojłok). Włosie konserwuje się metodą suszenia do zawartości wody maksymalnie 15%. Rogowizna Pod pojęciem ,,rogowizna'' rozumie się rogową ochronę końcówek kończyn (puszki racicowe i kopytowe) oraz histologicznie zbudowaną ochronę możdżeni rogowych. Surowce te zbiera się w linii uboju (od trzody chlewnej) lub w oddzielnym procesie (od bydła, owiec i cieląt). Rogi należy oczyścić z resztek skóry i poddać parzeniu w 70oC,co umożliwia późniejsze opróżnienie ich z możdżeni. W procesie obróbki rogowizny wykorzystuje się zabieg termokeratolizy zachodzący w warstwie twórczej rogowizny. Efektem tego procesu jest rozluźnienie połączenia puszek racicowych i kopytnych z powiązań anatomicznych. Rogowizna jest dobrym surowcem do najbardziej cenionej galanterii. Jakościowo gorszą rogowiznę można wykorzystywać poprzez przystosowanie jej na cele paszowe (mąka keratynowa) po uprzedniej poprawie jej strawności i przyswajalności. Termokeratoliza przebiega przez 12 h pod ciśnieniem 200 kPa (max. 590 kPa) w temperaturze 135°C. Dynamiką tego procesu można sterować poprzez parametry jego przebiegu oraz dodatki substancji katalizujących (silne kwasy i zasady, mocznik, reduktazy, utleniacze, czynniki polarne). Efektywność procesu znacznie poprawia enzym keratynaza. Zawartość przewodów pokarmowych Zawartość przewodów pokarmowych wszystkich gatunków zwierząt rzeźnych można podzielić na: • zawartość przedżołądków przeżuwaczy i żołądków świńskich, • zawartość żołądków przeżuwaczy i jelit wszystkich zwierząt rzeźnych. Te dwie grupy surowców różnią się zdecydowanie wartością i przydatnością przetwórczą, co wynika z zaawansowania stopnia trawienia. Uzyski treści pokarmowej zależne są od odbytej głodówki przedubojowej. Zawartość przedżołądków bydlęcych stanowi 10 - 27% masy przyżyciowej zwierzęcia a owczych 10 - 21%. Treść żołądków świńskich to tylko 1% masy zwierzęcia. Zawartość jelit bydlęcych stanowi natomiast 4% masy zwierzęcia, a jelit świńskich 2%. Skład chemiczny zawartości przewodów pokarmowych jest tak zmienny, jak zmienna była pasza stosowana do skarmienia zwierząt oraz jaka była skuteczność głodówki przedubojowej. Treści pokarmowe różnią się także przydatnością użytkową wynikającą z różnego pochodzenia gatunkowego przejawiającego się w: • wartości karmowej, • odczynie zawartości, • polepszeniu biologicznej wartości karmowej na skutek rozwoju w żwaczu bakterii i pierwotniaków (tzw. wymoczki). W zawartości przedżołądków i żołądków (tzw. żwaczka) 1,5 - 1,8% składu stanowi białko, 14% s.m. Substancje organiczne stanowią ogólnie 88% masy żwaczki. W suchej masie żwaczki znajduje się średnio 17,4% białka i ok. 26% błonnika. Żwaczka zawiera ponadto 13% popiołu, substancje bezazotowe wyciągowe i sole mineralne. Z powyższych względów wykorzystanie treści przedżołądków i żołądków powinno być bardzo racjonalne i uwzględniające ich wartość biologiczną. Przeznaczając żwaczkę na cele paszowe można ją obrabiać termicznie względnie zakwaszać wytwarzając kiszonki. W procesie suszenia stosuje się ciśnienie 190 - 216 kPa i temperaturę 143°C przez 2,5 - 3 h. Do zakwaszania można zastosować 25% kwas solny w ilości 3% lub 85% kwas mrówkowy (1% dodatek). Czas kiszenia wynosi 4 - 7 dób po czym produkt jest gotowy do skarmiania zwierząt jako komponent paszy. Uzyskuje się w ten sposób uzupełniający składnik podstawowej karmy dla zwierząt. Żwaczkę można również wykorzystywać do produkcji biogazu (tzw. gaz gnilny), który powstaje wskutek biologicznego rozkładu substancji organicznych w warunkach beztlenowych. Przydatność zawartości jelit zwierząt rzeźnych w dużym stopniu zależy od wieku zwierzęcia poddanego ubojowi, gatunku i odcinka jelit z którego pochodzi. Z tego względu skład chemiczny i jej wartość użytkowa jest wysoce zmienna, ale zawsze niższa od żwaczki. Decyduje to o tym, że treść z jelit może być racjonalnie stosowana głównie do produkcji biogazu na drodze fermentacji metanowej, w której uczestniczą bakterie z rodzaju Methanobacterium oraz współdziałające w tym procesie bakterie z rodzaju Bacillus, stanowiące również naturalną mikroflorą przewodów pokarmowych zwierząt rzeźnych. Bakterie te rozwijają się w temp. 25 - 65°C i z tego względu w procesie fermentacji wyróżnia się fazę mezofilną (32 - 33°C) oraz fazę termofilną (55 - 57°C). Proces produkcji biogazu trwa do 60 dni i prowadzi do powstania mieszaniny gazów o zróżnicowanym procentowo składzie, w której występują głównie: CH4 (40 - 70%) CO2 (40 - 50%) Uzupełnieniem tej mieszaniny są inne gazy, do których należą: H2S, NH3, N2, CO. Skład mieszaniny o zawartości minimalnej 40% metanu spełnia kryteria przydatności jej w celu wykorzystania do produkcji energii cieplnej i elektrycznej. Substraty z biogazowni, ale również żwaczkę i zawartość jelit zwierząt można w łatwy i skuteczny sposób poddawać suszeniu. Dobre efekty ekonomiczne uzyskuje się w suszarniach wykorzystujących ciepło spalania z biomasy, które osiąga często wartość zbliżoną do ciepła uzyskiwanych z tzw. cienkich olejów opałowych. Temperatura powstających spalin osiąga poziom 300 - 400°C na wejściu do komory suszenia, co powoduje higienizację materiałów poddawanych suszeniu. W celu uzyskania odpowiednich parametrów temperaturowych biomasa jako źródło energii może być stosowana w połączeniu z wspomagającymi paliwami stałymi (torf, węgiel) względnie poddawana gazyfikacji. Wysuszone produkty w suszarniach są najczęściej formowane w postaci brykietów o małych wymiarach gabarytowych (tzw. pelletowanie). Śluz z jelit i żołądków W trakcie obróbki surowców osłonkowych (jelita cienkie) uzyskuje się w czasie ich szlamowania śluz (błona śluzowa i podśluzowa). Surowiec ten stanowi cenny odpad poubojowy będący surowcem do produkcji heparyny stanowiącej podstawę produkcji leków przeciwzakrzepowych. Uzyskany śluz można zamrażać po uprzedniej obróbce cieplnej. Po ekstrakcji heparyny ze śluzu jelitowego pozostaje odpad białkowy, który może być wykorzystywany do produkcji mączek paszowych. Podobne zastosowanie może mieć śluz otrzymywany z jelit grubych i żołądków świńskich przy ich obróbce na cele osłonkowe. Surowce utylizacyjne Surowiec utylizacyjny stanowią wszystkie części organizmów zwierząt rzeźnych, których nie można przeznaczyć na żywność dla człowieka i zużytkować w inny sposób. Poszczególne rodzaje surowców utylizacyjnych różnią się od siebie wartością biologiczną i energetyczną oraz karmową. Decyduje o tym zawartość aminokwasów, witamin, biokatalizatorów kwasów tłuszczowych i tłuszczu. Surowcami tymi są części organizmów zwierzęcych, które: • przez inspekcję weterynaryjną są uznane za nie nadające się do spożycia, • z racji swojej funkcji fizjologicznej w organizmie zwierzęcym lub budowy histologicznej nie są przez człowieka spożywane, • utraciły nieodwracalnie przydatność spożywczą, • nie mogą być zużyte zgodnie z pierwotnym przeznaczeniem. Proces przetwarzania surowców utylizacyjnych przebiega w temperaturze ok. 133°C pod ciśnieniem 3 bar w czasie 20 - 30 minut. Warunki takie dają gwarancję zniszczenia mikroorganizmów, pasożytów oraz dezaktywacji toksyn. Przekroczenie temperatury 140°C powoduje jednak już zmniejszenie się wartości biologicznej produktów oraz jest nieuzasadnione ekonomicznie. Wyprodukowane związki mogą być stabilizowane chemicznymi przeciwutleniaczami (BHA, BHT) w ilości 0,01 - 0,4%. Dodatki te ograniczają procesy jełczenia w tłuszczach. Odpady oznaczane jako HRM (materiały wysokiego ryzyka) i SRM (materiały szczególnego ryzyka) unieszkodliwia się natomiast w temperaturze 600°C poprzez spalanie bez możliwości przerobienia ich na paszę dla zwierząt. Integralną część urządzeń utylizacyjnych stanowią piece do spalania lub neutralizatory tworzących się w destruktorach związków zapachowych (NH3, metyloaminy, siarkowodór, merkaptany). Autor: dr inż. Jerzy Wajdzik

-

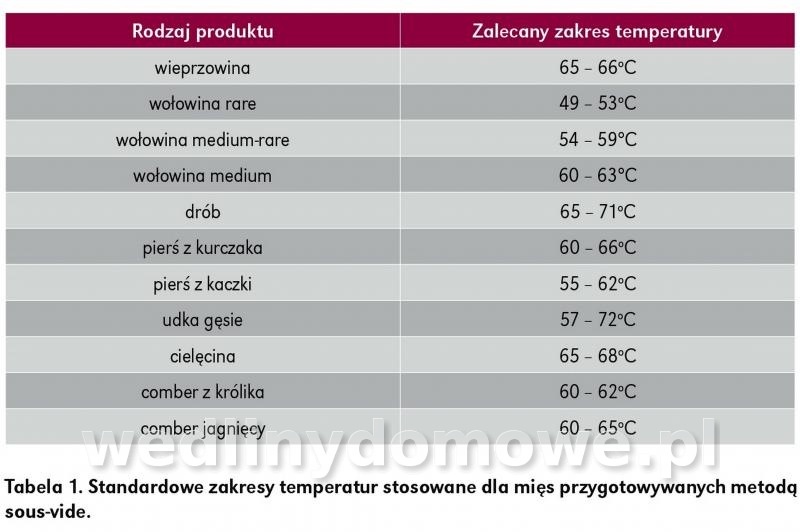

Artykuł ten dedykuję Koleżance Anuś, która rozpoczyna swą przygodę z zestawem do sous vide. Przyrządzanie mięsa metodą sous-vide Gastronomia jest jedną z szybciej rozwijających się branży rynkowych. W większości dużych miast powstają nowe kawiarnie, restauracje i bary szybkiej obsługi. Coraz większą popularnością cieszą się restauracje ze zdrową żywnością, będące dokładnym przeciwieństwem, tak uwielbianych przez konsumentów fast-food’ów. Polacy, przejmując trendy rynku zachodniego, coraz większą uwagę przywiązują do zdrowego trybu życia, a co za tym idzie, również do odpowiedniego sposobu żywienia. W gastronomi wyróżniamy kilka systemów produkcji i serwowania dań. Wśród nich wymienić można systemy cook-serve (gotowanie i podawanie), cook-chill (gotowanie i schładzanie), cook-freeze (gotowanie i zamrażanie) oraz najmłodszy - sous-vide. Nazwa sous-vide pochodzi z języka francuskiego, a w dosłownym tłumaczeniu oznacza „w próżni”. Po raz pierwszy metoda próżniowa została opisana przez Thompsona B. w XVIII wieku. Potem zapomniana i ponownie odkryta przez inżynierów z USA i Francji w latach 60-tych do celów przechowywania żywności. Natomiast w latach siedemdziesiątych Pralus G. dogłębnie przebadał wykorzystanie próżni w gotowaniu. Technologia sous-vide została wdrożona w przemyśle spożywczym we Francji w latach 80-tych, a w Anglii i innych krajach w latach 90-tych. Obecnie gotowanie metodą sous-vide jest ostatnim krzykiem mody w sztuce gotowania w ramach kuchni molekularnej. Sous-vide szczególnie pozytywny wpływ ma na przyrządzanie mięs. W przypadku przygotowywania mięs najważniejszym procesem jest denaturacja białek, czyli ścinania się ich włókien. Aby mięso zostało łatwo strawione, a przy okazji było smaczniejsze, włókna muszą zostać w określony sposób uszkodzone (nawet przez proste, klasyczne podgrzewanie). Dzięki sous-vide proces ten zachodzi przy minimalnej temperaturze, zachowując maksimum smaku oraz właściwą strukturę mięsa. Udowodniono również, że długi czas gotowania w niższych temperaturach zabija bakterie i drobnoustroje tak samo, jak przy gotowaniu w wyższych temperaturach (bakterie Salmonelli zostają zabite w temperaturze 65,5oC w 15 sekund, a w temperaturze 54,5oC w 15 minut). Wyższe temperatury występujące przy tradycyjnym gotowaniu powodują niepożądane uszkodzenie struktury mięsa: ściany komórek rozpadają się i oddzielają od zawartych w nich smakowitych i zdrowych płynów, w wyniku czego mięso zaczyna się kurczyć i wysycha. Dlatego każdy rodzaj mięsa posiada swoją unikalną temperaturę, w której najlepiej smakuje i wygląda, a także nie traci wartości odżywczych i witamin (tab. 1). Oczywiście, dokładna temperatura uzależniona jest od rodzaju mięsa, a także od miękkości i soczystości potrawy, jaką chcemy osiągnąć w określonym czasie. Raz, dwa, trzy i gotowe! Początkowo, gotowanie metodą sous-vide może wydawać się trudne, przede wszystkim ze względu na swoją odmienność od tradycyjnych metod przygotowywania dań. Jednak przyrządzanie potraw metodą sous-vide obejmuje trzy proste etapy: I etap - pakowanie próżniowe W etapie pierwszym przygotowane produkty należy zapakować próżniowo. Dzięki próżniowemu opakowaniu, potrawy nie oddają podczas gotowania swoich wartości odżywczych i smakowych do wody. Najlepszą opcją jest użycie pakowarki komorowej, jednak są one dość drogie jeśli chodzi o użytek domowy. Najczęściej w tym celu używa się więc o wiele tańszych pakowarek listwowych. Do pakowania zalecane jest używanie certyfikowanych woreczków do pakowania vacum – próżniowego. Należy pamiętać, że materiał z jakiego wykonano worki powinien być jednolity, pozbawiony smug i przebarwień. Istotnym parametrem jest również grubość folii z jakiej wyprodukowano worki do pakowania. Najczęściej stosowana jest grubość wynosząca 70 µm, można jednak użyć worków o grubości 90, 100 lub nawet 120 µm (w przypadku mięsa z kością). Grubsza folia posiada lepsze właściwości barierowe, co jest szczególnie ważne w przypadku pakowania produktów szybko ulegających psuciu lub wymagających długiego przechowywania. Miejsce zgrzania folii w trakcie pakowania próżniowego powinno być czyste i suche, aby uniknąć otworzenia się torby podczas dłuższego gotowania w wodzie. Oczywiście wcześniej możemy mięso zamarynować i przyprawić, według własnych preferencji i upodobań, a następnie rozpocząć zdrowe gotowanie. II etap - gotowanie w kąpieli wodnej Produkt zapakowany próżniowo umieszczamy w kąpieli wodnej. Istnieją różne rodzaje urządzeń, służących do podgrzania i utrzymania określonej temperatury wody: termocyrkulatory, wanny, a nawet wielofunkcyjne „kombajny” spełniające jednocześnie funkcję pakowarki próżniowej. Do gotowania sous-vide producenci sprzętów oferują również kulki izolacyjne, które mają zastąpić pokrywę. Utrzymując się na powierzchni wody zapobiegają utracie ciepła i zmniejszają utratę wody przez odparowywanie (jest to szczególnie ważne, jeśli nie ma możliwości uzupełniania wody), a także zapewniają lepszą stabilność temperatury. Gdy nie posiadamy odpowiedniego urządzenia, możemy ewentualnie skonstruować uproszczony zestaw sous-vide w warunkach domowych. Potrzebujemy do tego: termometr kuchenny, duży garnek z grubym dnem, który dobrze utrzymuje ciepło, lód oraz zamykane worki do żywności. Kluczowe jest ustawienie temperatury wody: • 58°C – 62°C to temperatura zalecana dla mięs, które mają być serwowane jako krwiste; jest to również wystarczająca temperatura aby rozpuścić twardą tkankę łączną w mięsie; • przy podgrzewaniu powyżej 68°C zdolność wchłaniania wody przez tkanki mięśniowe jest znacznie ograniczona; • 83°C – 85°C temperatura ta, jest dobra do szybkiej pasteryzacji powierzchni mięsa. Ważne jest również określenie czasu pełnego ogrzania: • około godziny zajmuje ogrzanie kawałka mięsa o grubości 2,5 cm; • w około 3 godziny pięciocentymetrowa porcja mięsa osiąga temperaturę wody na całej swej objętości. Przy zastosowaniu metody sous-vide nie przegotujemy (spalimy) mięsa nawet jeśli o nim zapomnimy na dłuższy czas. Produkt ogrzany do pożądanej temperatury może pozostać w kąpieli wodnej nawet do 48 godzin. III etap - serwowanie Porcje produktu wystarczy wyjąć z woreczka - doskonałe danie jest gotowe do podania. Jedzenie najlepiej serwować tuż po przygotowaniu lub po właściwym wychłodzeniu potrawy i zachowując odpowiedni czas przechowywania. Rdzeń mięsa powinien osiągnąć stałą zadaną temperaturę przez przynajmniej 15 sekund – możemy to zbadać za pomocą sondy do mierzenia temperatury. Potrawy przyrządzone metodą sous-vide mogą wyglądem sprawiać wrażenie, jakby były ugotowane w wodzie. Aby uzyskać mięso o chrupiącej powierzchni można je po prostu krótko podsmażyć: na patelni, w opiekaczu, na grillu, przy pomocy opalarki lub smażąc na głębokim tłuszczu. Tak przygotowana porcja mięsa stanowi doskonały atrybut zarówno wizualny jak i smakowy. Zalety i wady metody sous-vide Najbardziej pożądaną zaletą metody sous-vide jest przede wszystkim zachowanie naturalnego smaku. Należy wymienić również zachowanie substancji odżywczych i aromatów, a także świeżości barwy (aż do konsumpcji produkty nie ulegają utlenianiu). Metoda sous-vide pozwala również na wydobycie subtelniejszych smaków i aromatów tradycyjnych dań przy zachowaniu idealnej tekstury sporządzanych potraw. Kolejną korzyścią metody sous-vide jest uzyskanie odpowiedniej struktury produktu, która zostaje nienaruszona w czasie gotowanie i nie dochodzi do wycieku soku komórkowego. Podczas przygotowywania żywności w konwencjonalnych metodach obróbki termicznej, potrawy tracą nawet do 20% swojej objętości i gramatury, a dzięki wykorzystaniu gotowania w próżni tylko 5 – 10% objętości i wagi. Mięso przygotowane w ramach metody sous-vide nigdy nie jest przesuszone. Poszczególne kawałki mięsa są w każdym miejscu perfekcyjnie przygotowane, identyczne na całym przekroju. Zapakowane hermetycznie produkty nie wydzielają zapachów ani pary wodnej, dzięki czemu nieprzyjemne zapachy nie unoszą się w pomieszczeniu. Dzięki ochronnemu opakowaniu, surowiec jest zabezpieczony przed powietrzem i innymi negatywnymi czynnikami, co uniemożliwia rozwój bakterii tlenowych. Produkty mogą być dłużej przechowywane, można je również zamrażać na okres 1 roku. Oprócz powyższych zalet, należy zwrócić uwagę na korzyści finansowe wynikające z gotowania sous-vide. Główną z nich jest niższe zużycie energii w porównaniu do tradycyjnych kuchni i piekarników. Kolejnym plusem metody sous-vide jest minimalizacja strat dzięki wcześniejszemu przygotowaniu kontrolowanych porcji, a także możliwość podgrzewania kilku różnych posiłków w tym samym czasie i na jednym urządzeniu. Mniejsze zużycie przypraw przy jednoczesnym wykorzystaniu potencjału smaku i aromatu potraw to również kolejna zaleta metody sous-vide. Niestety, aby możliwe było zastosowanie systemu sous-vide, należy zaopatrzyć się w niezbędny sprzęt. Najtańsze cyrkulatory do gotowania sous-vide (specjalistyczne grzałki utrzymujące precyzyjnie temperaturę wody przez wiele godzin) to wydatek minimum kilkuset zł. Oprócz tego przyda się duże naczynie ze stali nierdzewnej, w którym będziemy gotować. Dodatkowo, czasochłonność przygotowywania (niektóre mięsa musimy gotować kilkadziesiąt minut) i konieczność stałego nadzoru nad obróbką, wymaga opracowania systemu logistycznego pracy w kuchni. Myślę, że są to jedyne wady gotowania sous-vide. Jak widać plusy wynikające z przygotowania idealnych potraw, mimo wszystko warte są wydatku finansowego, który po pewnym czasie ze względu na ergonomię powinien się zwrócić. Konsumenci, a co za tym idzie również klienci restauracji mają coraz wyższą świadomość, skąd żywność pochodzi i jak jest ona wytwarzana. Mają coraz wyższe oczekiwania. Każdy lokal gastronomiczny, posiada wolność w zastosowaniu odpowiedniego systemu produkcji i serwowania dań w zależności od możliwości personalnych, finansowych i logistycznych, a także przestrzennych. Wszystkie metody produkcji i przechowywania posiadają swoje wady i zalety, jednak metoda gotowania w próżni jest naprawdę godna polecenia. Dzięki niej, można zawsze gotować zdrowo i niezwykle smacznie, a przygotowywane potrawy na pewno znajdą uznanie wśród wszystkich, którym je zaserwujemy. Autorki: dr inż. Agnieszka Starek mgr Marta Krajewska

-

Optymalizacja procesu dojrzewania wędlin surowych.

Maxell opublikował(a) temat w Wędliny dojrzewające