Pamiętajcie, że z naszego forum możecie korzystać bezpłatnie tylko dzięki temu, iż kilkadziesiąt osób klika w reklamy. Może już czas abyś do nich dołączył?

-

Postów

46 205 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

-

To bardzo zła wiadomość. Wyrazy szczerego współczucia.

-

Kurs podstawowy 01/21 w Łazach, w dniach 25-27 czrwca 2021 r.

Maxell odpowiedział(a) na Maxell temat w KURSY - aktualne

Jeśli zapadną w tej sprawie jakieś konkretne decyzje, będziemy informować tutaj oraz na stronie SDM. -

Kupię zamykarkę do puszek.

Maxell odpowiedział(a) na Radek. temat w Ogólnopolska Giełda Wyrobów Domowych

Bo nasz Kolega nieźle rozrabia na niektórych grupach i dużo ludzi już go poznało. -

Ja kupuję flaki wołowe w masarni "Marczak" w Dobrzelowie k/Bełchatowa. Flaki są bielutkie, czyściutkie i wstępnie obgotowane. Wystarczy jedno lub maksymalnie dwa obgotowania i do przodu. Super towar.

-

Ja robię kiełbasy o zawartości tłuszczu od ok. 18, do ok. 27%, w zależności od rodzaju oraz posiadanych surowców. Pisze o kiełbasach średnio- i gruborozdrobnionych.

-

Teraz, przed świętami to chyba wszystkim forowiczom się kiełbasi. W większości z super efektami.

-

Ten przepis na cebulę powstał zupełnie przypadkowo, podczas marynowania surowców na rolmopsy.

-

Wybrane rozwiązania techniczne komór wędzarniczych i urządzeń wspomagających do wędzenia tradycyjnego i przemysłowego Proces wędzenia żywności ze względu na charakter i złożoność całego cyklu operacji następujących po sobie jest procesem wieloczynnikowym. Różnorodność technologii i technik wędzenia, które dają możliwość nadania charakterystycznych walorów sensorycznych, barwy oraz utrwalenia, powoduje poszukiwanie najlepszych rozwiązań, gwarantujących najwyższą jakość gotowym wyrobom. Zatem każda ze stosowanych metod wędzenia i odpowiednio dopasowana konstrukcja komory wędzarniczej mają istotny wpływ na uzyskanie oczekiwanego efektu końcowego. Uzależniony on jest od wielu parametrów, a głównie od rodzaju surowca poddanego wędzeniu, użytego materiału drzewnego do wytworzenia dymu oraz samej konstrukcji komory wędzarniczej. Dodatkowo zależy od dostosowania odpowiedniej prędkości przepływu mieszaniny dymu i powietrza w komorze. W konstrukcji i zasadzie działania współczesnych komór wędzarniczych i urządzeń wspomagających można zauważyć wiele zmian, jakie zaszły w ciągu tych kilkudziesięciu lat. Zakłady przetwórstwa surowców zwierzęcych i ryb, chcąc ujednolicić, skrócić proces produkcji wędzonek oraz spełniać wymogi produkcyjne i technologiczne, zaczęły stosować nowoczesne, zautomatyzowane komory wędzarnicze. Udoskonalono między innymi obieg mieszaniny dymu i powietrza poprzez wprowadzenie dysz nadmuchu, kontroli ilości doprowadzanego świeżego powietrza oraz jego wilgotności, co wpływa m.in. na gęstość dymu. Nowe systemy pomiaru i sterowania temperaturą, opracowane dla komór wędzarniczych, umożliwiają precyzyjną kontrolę temperatury dymu oraz samego produktu poddanego obróbce na wszystkich etapach procesu wędzenia. Wymagania w zakresie potokowości cyklu produkcyjnego w przetwórstwie mięsa spowodowały, że wszystkie operacje wykonywane w komorze wędzarniczej są sterowane przez mikroprocesor. Dzięki temu możliwe jest przygotowanie i przeprowadzenie indywidualnych programów dla danego produktu lub grupy wyrobów, co pozwala na powtarzalność parametrów podczas cyklu produkcyjnego jednego asortymentu. Systemy monitorowania pomiarów umożliwiają jednoczesne kontrolowanie przebiegu procesu, archiwizację, spełnienie wymagań dotyczących śledzenia pochodzenia produktu, bieżącą optymalizację zadanych procesów, nadzorowanie urządzeń, wczesne ostrzeganie o zagrożeniach, zarządzanie ryzykiem oraz zastosowanie modułowej budowy urządzeń. Dane otrzymane w formie wynikowej są archiwizowane, a przy jakimkolwiek wskazaniu odchyleń jakościowych uwędzonych produktów analizowane ze względu na parametryczność prowadzonego procesu. Nowoczesne komory i tunele wędzarnicze obecnie wykonywane są w całości ze stali szlachetnej, wyposażone są w systemy pomocnicze, np. do schładzania, automatycznego oczyszczania i mycia wnętrza komory. Dodatkowo stosowane są kurtyny i filtry termiczne i termokatalityczne na przewodach wylotowych, wytwarzanie dymu ze zrębków drzewnych za pomocą pary przegrzanej, zamknięte lub półzamknięte systemy obiegu dymu wytwarzanego w niskich temperaturach w dymogeneratorach trocinowych lub ciernych. Wraz ze wzrostem wymagań związanych z ochroną środowiska, ze względu na obowiązujące przepisy oraz obostrzenia w bezpieczeństwie żywności, wprowadzono systemy oczyszczania gazów odlotowych z komór wędzarniczych (filtry), co znacznie ograniczyło ich emisję do atmosfery. Na uwagę zasługują również nowoczesne rozwiązania komór ekologicznych oraz przelotowych z sekcjami do wędzenia oraz parzenia lub schładzania z oddzielonymi od siebie drzwiami gilotynowymi, a także z nowymi kształtami dysz wylotowych dla mieszaniny dymu pozwalającymi uzyskać lepszy efekt wędzenia, a przy tym mniejsze ilości zanieczyszczeń wprowadzanych do środowiska. Należy też wspomnieć o wykorzystaniu w procesie wędzenia koncentratów dymnych w płynie. Od kilku lat jednym z funkcjonujących rozwiązań konstrukcyjnych w przetwórstwie mięsa i w produkcji wyrobów tradycyjnie wędzonych są komory do wędzenia tradycyjnego (rys. 1). Często łączą one w sobie tradycyjne wędzenie z automatycznym sterowaniem, które pozwala kontrolować cały proces, skracając czas oczekiwania na gotowy produkt. W niektórych typach wędzarek dzięki zastosowanym rozwiązaniom oraz konwojerowi obróbki i zawiasom do kijów, które są w ciągłym ruchu, uzyskuje się równomierność uwędzenia całego wsadu przy określonym interwale czasowym, bez konieczności przewieszania kijów. Stopniowy rozwój techniki i technologii wędzenia ukierunkowany został na systematyczne udoskonalanie konstrukcji urządzeń wędzarniczych. W początkowych i do dzisiaj stosowanych konstrukcjach wędzarni tradycyjnych dym wytwarza się z drewna żarzonego, ułożonego na podłożu lub w specjalnych pojemnikach umieszczonych wewnątrz wędzarni. Uzyskanie odpowiedniej gęstości dymu wędzarniczego w komorze było możliwe dzięki sterowaniu zaworami (klapami, dyszami) w układzie nawiewowo-wyciągowym, który służył do doprowadzania i regulacji strumienia powietrza odlotowego. Również kontrolowanie wilgotności oraz temperatury samego procesu wędzenia przebiegało poprzez otwieranie i zamykanie wspomnianych klap. Dzięki temu uzyskiwano możliwość oddziaływania i wpływu czynników wędzenia na stopień utrwalenia i jakość gotowych wyrobów. Cały proces wędzenia musiał być nadzorowany przez personel i sterowany manualnie. Współczynnik sprawności takich urządzeń był z reguły mały i wynosił do ok. 15-20%, zaś zapotrzebowanie na energię było stosunkowo wysokie. Dawniej, jak i obecnie, komory wędzarnicze, podobnie jak suszarnie, charakteryzują się mnogością systemów, zależnie od technicznego poziomu produkcji i rodzaju wędzonych produktów. W starych, tradycyjnych wędzarniach komorowych, które były wymurowane z cegieł i z paleniskiem wkopanym w ziemię, zawieszano kawałki mięsa na żerdziach i poddawano wędzeniu w gęstym dymie z wykorzystaniem mokrego drewna lub mokrych trocin (rys. 1, 2). W ten sposób uzyskiwano wyroby o znacznie ciemniejszej barwie oraz o bardzo intensywnym aromacie wędzarniczym. Proces wędzenia nie był powtarzalny, bazowano jedynie na doświadczeniu osoby prowadzącej wędzenie. W przedstawionych, przykładowych wędzarniach komorowych dym wytwarza się podczas pirolizy drewna na podłodze lub drewno żarzone jest w specjalnych pojemnikach umieszczonych wewnątrz komory lub z boku komory. Parametry wędzenia (gęstość dymu, strumień powietrza, wilgotność, temperatura) regulowane są zaworami (klapami, dyszami) w układzie nawiewowo-wyciągowym. Cały proces wędzenia, zwykle nadzorowany przez personel, powinien być sterowany manualnie. W celu wyrównania barwy wędzonych produktów niezbędne jest przewieszanie belek z zawieszonymi wyrobami w różne strefy komory wędzarniczej. W wędzarniach przemysłowych typu komorowego materiał rozwieszany jest na ramach i przesuwany okresowo lub w ciągłym powolnym ruchu z wykorzystaniem koła i łańcucha zębatego, do którego doczepiane są belki z zawieszonymi wędlinami (rys. 3). W wędzarniach tunelowych surowiec rozwieszony na belkach wędzarniczych przesuwa się na wózkach, natomiast w wędzarni turbinowej odbywa się to drogą spiralną w wieży wędzarniczej na tacach rozmieszczonych na taśmie. Nowoczesne komory i tunele wędzarnicze wykonane są w całości ze stali szlachetnej, wyposażone w systemy pomocnicze, np. do schładzania, automatycznego oczyszczania i mycia wnętrza komory. Dodatkowo stosowane są kurtyny i filtry termiczne i termo-katalityczne na przewodach wylotowych, wytwarzanie dymu ze zrębków drzewnych za pomocą pary przegrzanej, zamknięte lub półzamknięte systemy obiegu dymu wytwarzanego w niskich temperaturach w dymogeneratorach trocinowych lub ciernych. W ostatnich kilkudziesięciu latach dokonano znacznego postępu w technice i technologii przemysłowego i tradycyjnego wędzenia. Zauważyć można wiele zmian, jakie zaszły w ciągu tych kilkudziesięciu lat, kiedy zakłady przetwórcze, chcąc ujednolicić, skrócić proces produkcji wędzonek oraz spełniać wymogi produkcyjne i technologiczne, zaczęły stosować nowoczesne, zautomatyzowane komory i linie wędzarnicze (rys. 4). Warto przypomnieć, iż obecnie, z technologicznego punktu widzenia, mamy do czynienia z kilkoma sposobami wędzenia. W zależności od potrzeb mamy różnego typu urządzenia wędzarnicze, z których dużą popularnością i uniwersalnością cieszą się komory wędzarniczo-parzelnicze (rys. 5). W przypadku nowoczesnych komór tego typu parametry wędzenia ustawiane są poprzez odpowiednie zaprogramowanie w panelu sterowniczym, zaś produkt poddawany jest najczęściej jednocześnie pieczeniu. W tego typu urządzeniach dym wytwarzany jest w tak zwanych wytwornicach (dymogeneratorach) i kierowany do strefy roboczej (rys. 6). Wszystkie stosowane aktualnie wytwornice dymu ze względu na zasadę działania można podzielić na warstwowo-żarzeniowe, cierne, fluidyzacyjne i parowe. Istotą stosowania tego typu urządzeń jest możliwość prowadzenia procesu wędzarniczego według założonych optymalnych parametrów. Pozwalają one uzyskać dym o pożądanych właściwościach i w ilości wymaganej do sprawnego przebiegu wędzenia. We współczesnych komorach wędzarniczych mieszaniny dymu i powietrza są wprowadzane specjalnymi dyszami nadmuchu, kontrolowana jest ilość doprowadzanego świeżego powietrza oraz jego wilgotności, co wpływa między innymi na gęstość dymu. Ponadto nowe systemy pomiaru i sterowania temperaturą, umożliwiają precyzyjną kontrolę temperatury dymu oraz samego produktu poddanego obróbce na wszystkich etapach procesu wędzenia. Należy też pamiętać, że w zależności od zastosowanej metody wędzenia, mamy różne straty wagowe obrabianego surowca, powstające między innymi na skutek odparowania wody i stopienia tłuszczu. Wynoszą one przy wędzeniu gorącym w granicach 2—12%, natomiast przy zimnym 20—30%. Należy dodać, iż jest wiele „szkół” wędzenia różniących się zasadniczo przygotowaniem mięsa, długością poszczególnych faz wędzenia, czy zakresem stosowanych temperatur (przemiennym lub stałym). Ostanie lata przynoszą znaczący postęp techniczno-technologiczny w budowie komór wędzarniczych. Wymagania w zakresie potokowości cyklu produkcyjnego w przetwórstwie mięsa spowodowały, że wszystkie operacje wykonywane w komorze wędzarniczej są często sterowane przez mikroprocesor. Dzięki temu możliwe jest przygotowanie i przeprowadzenie indywidualnych programów dla danego produktu lub grupy wyrobów, co pozwala na powtarzalność parametrów podczas cyklu produkcyjnego jednego asortymentu. Systemy monitorowania pomiarów umożliwiają jednoczesne kontrolowanie przebiegu procesu, archiwizację, spełnienie wymagań dotyczących śledzenia pochodzenia produktu, bieżącą optymalizację zadanych procesów, nadzorowanie urządzeń, wczesne ostrzeganie o zagrożeniach, zarządzanie ryzykiem oraz zastosowanie modułowej budowy urządzeń. Dane otrzymane w formie wynikowej są archiwizowane, a przy jakimkolwiek wskazaniu odchyleń jakościowych uwędzonych produktów, analizowane ze względu na parametryczność prowadzonego procesu. Wraz ze wzrostem wymagań związanych z ochroną środowiska, ze względu na obowiązujące przepisy oraz obostrzenia w bezpieczeństwie żywności, wprowadzono systemy oczyszczania gazów odlotowych z komór wędzarniczych (filtry), co znacznie ograniczyło ich emisję do atmosfery. Na uwagę zasługują również nowoczesne rozwiązania komór ekologicznych oraz przelotowych z sekcjami do wędzenia oraz parzenia lub schładzania z oddzielonymi od siebie drzwiami gilotynowymi, a także z nowymi kształtami dysz wylotowych dla mieszaniny dymu pozwalającymi uzyskać lepszy efekt wędzenia, a przy tym mniejsze ilości zanieczyszczeń wprowadzanych do środowiska. Podsumowanie W ostatnich latach obserwujemy nowe podejście i znaczący postęp w technice i technologii przemysłowego i tradycyjnego wędzenia produktów pochodzenia zwierzęcego. Spowodowane jest to m.in. poznaniem procesów, jakie zachodzą w trakcie operacji wędzenia, jak również wpływu wywieranego przez mieszaniny dymu na obrabiany surowiec. Znaczącym czynnikiem, który odgrywa istotną rolę w postępie technicznym, jest wprowadzanie zmian w przepisach unijnych, czego przykładem są akty prawne z września 2014 roku dotyczące między innymi kontroli zawartości zanieczyszczeń w produktach żywnościowych. Prowadzone badania w tym zakresie ukierunkowane są na doskonalenie konstrukcji urządzeń wędzarniczych oraz ulepszenie całego procesu wędzenia, co jest zgodne z wspomnianymi zmianami w prawie europejskim. Zmiany te zmierzają do opracowania sposobów wytwarzania dymu wędzarniczego z wykorzystaniem zrębków drzewnych, którego skład chemiczny nie będzie odciskał piętna zanieczyszczenia związkami z grupy WWA na wędzonych wyrobach. Kolejny trend to postęp techniczny w konstrukcji urządzeń wędzarniczych i technologii przemysłowego oraz tradycyjnego wędzenia, który jest wynikiem wprowadzenia wielu zmian w całej technologii produkcji żywności wędzonej. Przykładem tych działań niech będzie doskonalenie konstrukcji budowy wędzarni i procesu pirolizy drewna, poprzez zastosowanie żarowych dymogeneratorów z elektrycznie ogrzewanymi i utrzymującymi stałą temperaturę płytami. Ponadto w procesie wędzenia ogranicza się dostęp powietrza do strefy żarzenia zrębków, automatyzuje proces dostarczania zrębków do strefy ich żarzenia oraz wprowadza kurtyny wodne chroniące przed zapalaniem się substancji smolistych w przewodach doprowadzających dym do komory wędzarniczej. Doskonalony jest również obieg powietrza w komorze wędzarniczej poprzez wprowadzenie dysz nadmuchu powietrza, przemiennego nadmuchu powietrza, kontroli ilości doprowadzania świeżego powietrza, zamkniętego obiegu powietrza z kontrolą wilgotności powietrza obiegowego. Tak więc zmiany w konstrukcji idą w kierunku ulepszenia procesu rozprowadzania mieszaniny dymnej w komorze, co prowadzi do wzrostu efektywności i pozwalała osiągnąć równomierność uwędzenia i rozmieszczenia składników dymu na powierzchni wyrobów. Nowe systemy pomiaru i sterowania temperatury komór wędzarniczych umożliwiają precyzyjną kontrolę temperatury powietrza obiegowego oraz produktu poddawanego obróbce we wszystkich etapach procesu, tj. osuszania, wędzenia, parzenia lub pieczenia i chłodzenia. Wszystkie operacje wykonywane w komorze wędzarniczej są obecnie sterowane przez mikroprocesor umożliwiający przygotowanie i przeprowadzenie indywidualnych programów dla danego produktu lub ich grupy. Ogólnie mówiąc, zmiany w konstrukcji mają ulepszyć rozprowadzenie mieszaniny dymnej w komorze, aby efektywność była jak najwyższa i pozwalała osiągnąć równomierność uwędzenia i rozmieszczenia składników dymu na powierzchni wyrobów. Wieloaspektowy problem w obszarze procesu wędzenia powoduje prowadzenie prac nad rozwiązaniami, które pozwolą zapewnić standardy wytyczone przez urzędy nadzorujące bezpieczeństwo żywności wędzonej. Jednoznacznie należy stwierdzić, że dzięki tym staraniom zarówno w odniesieniu do konstrukcji urządzeń, jak i wyrobów wędzonych można uzyskać produkty mięsne nie tylko atrakcyjne sensorycznie, ale przede wszystkim bezpieczne zdrowotnie. Zatem najważniejszym celem tych wszystkich modyfikacji i zmian w technice i technologii wędzenia jest wytworzenie produktów bezpiecznych dla konsumenta, a co najważniejsze, zachowanie przy tym ich specyficznych i niepowtarzalnych walorów sensorycznych, za które są tak cenione. Autorzy: prof. dr hab. inż. Marian Panasiewicz dr hab. inż. Jacek Mazur

-

Czekamy na wyniki.

-

Zrób kiełbasę wg wskazań Jacka z pierwszego posta i trzymaj się jego procedur. On zrobił, i wyszła dobra. Tłuszczu nie może być za dużo - najlepiej ok. 25%. Prześledź dodatkowo ten temat, abyś zrozumiał o co chodzi: /topic/14419-akademia-dziadkacz%C4%99%C5%9B%C4%87-08-produkcja-kie%C5%82basy/

-

To bardzo duży błąd, gdyż kl II i kl III mięs, mają zupełnie inne role do spełnienia podczas produkcji wyrobów.

-

Takie elementy powinieneś uzyskać z rozbioru łopatki (tutaj akurat z golonką): /topic/14006-powiniene%C5%9B-wiedzie%C4%87cze%C5%9B%C4%87-vi-rozbi%C3%B3r-uzupe%C5%82niaj%C4%85cy-%C5%82opatki-z-golonk%C4%85/ A tak wyglądają mięsa poszczególnych klas: /topic/14115-grafika-klasy-mi%C4%99sa-wieprzowego/

-

Wieprzowina kl. III - mięso ścięgniste, ścięgna i błony dopuszczalna ilość tłuszczu do 25% Mięsa tłuste kwalifikujemy do kl. II. W zależności od jego ilości, jest to kl. II a lub II b.

-

To nie takie proste. Można im przesłać wstępny projekt kalendarza, ale i tak muszą go opracować na swoich programach dostosowanych do systemów drukujących. To samo z drukiem książek. Jak już pisałem, nasze sugestie poszły do redakcji. Dołożyłem też do nich, tak na wszelki wypadek, jeszcze raz oryginał zdjęcia.

-

Widzę, że zmierzasz w dobrym kierunku.

-

Zanieczyszczenia mikrobiologiczne mięsa surowego.

Maxell opublikował(a) temat w Mikrobiologia mięsa i jego przetworów

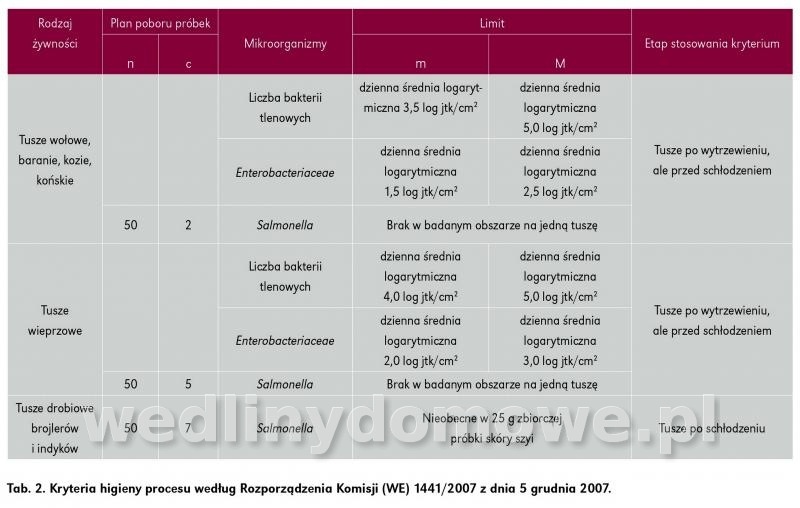

Zanieczyszczenia mikrobiologiczne mięsa surowego Świeże mięso i wyroby mięsne, są idealnym środowiskiem do rozwoju mikroflory. Ze względu na możliwość obecności bakterii chorobotwórczych, zapewnienie czystości mikrobiologicznej tych produktów jest niezwykle ważnym elementem produkcji, który dostarczać może wielu problemów, zwłaszcza w małych i średnich przedsiębiorstwach. W celu eliminacji zanieczyszczeń mikrobiologicznych i rozwoju ewentualnych drobnoustrojów chorobotwórczych, kluczowe jest zachowanie wysokiego i stałego stopnia higieny w całym łańcuchu przetwórstwa, poczynając od hodowli, przez produkcję, aż do dystrybucji produktu końcowego. Mięso surowe jest bardzo dobrym źródłem substancji energetycznych oraz składników mineralnych niezbędnych dla rozwoju drobnoustrojów. Mikroflora obecna w mięsie odpowiedzialna jest za powstawanie niepożądanych cech sensorycznych, potocznie nazywanych psuciem się mięsa. W czasie przechowywania na skutek zwiększającej się liczby drobnoustrojów obniża się również wartość odżywcza mięsa, a także pojawia się wysokie ryzyko obecności mikroflory chorobotwórczej oraz toksyn, które mogą być niebezpieczne dla zdrowia konsumentów. Na mikroflorę obecną w mięsie świeżym ściśle wpływa środowisko bytowania zwierząt. Najczęściej izolowaną z mięsa grupą drobnoustrojów są bakterie, rzadziej pleśnie oraz drożdże. Mięso zwierząt rzeźnych charakteryzuje się stosunkowo niską zawartością drobnoustrojów w głębszych warstwach. Na powierzchni mięsa, ilość drobnoustrojów przy zachowaniu odpowiedniego stopnia higieny produkcji wynosi 102-105 jtk/cm3. Przy braku odpowiedniej higieny ich ilość może wzrosnąć do 108 jtk/cm3. Są to głównie drobnoustroje występujące na powierzchni skóry oraz w przewodzie pokarmowym zwierząt. Ważnym elementem, który definiuje poziom mikrobiologicznego zanieczyszczenia mięsa, jest zatem sposób żywienia zwierząt, warunki hodowli, transportu oraz postępowanie przedubojowe i higiena uboju. Nie bez znaczenia są także ich cechy fizjologiczne takie jak wiek, płeć oraz genotyp. Ze względu na źródła zanieczyszczeń mikrobiologicznych mięsa, można podzielić je na dwie grupy: pierwotne - pochodzące ze środowiska oraz na wtórne - związane z higieną procesu produkcyjnego, o którym mówi Rozporządzenie 1441/2007. Podział zanieczyszczeń i gatunki drobnoustrojów przedstawiono w tabeli 1. Jednym z pierwotnych źródeł zanieczyszczeń mikrobiologicznych mięsa jest sposób żywienia zwierząt, a zwłaszcza jakość mikrobiologiczna stosowanych pasz. Mogą one zawierać bakterie z rodzaju Salmonella, laseczki jadu kiełbasianego, baterie tlenowe oraz pleśnie. Pleśnie są zdolne do wytwarzania mykotoksyn, które kumulują się w narządach wewnętrznych zwierząt hodowlanych. Najczęściej gromadzą się one w nerkach, wątrobie oraz w mniejszym stopniu w mięśniach. Bakterie w paszach obecne są na skutek nieprawidłowego doboru surowców niskiej jakości, ich niepoprawnej obróbki (produkcji) oraz nieprawidłowego przechowywania (zanieczyszczenia wtórne). Bardzo ważnym elementem, który jest ściśle związany z jakością mikrobiologiczną surowców mięsnych jest poziom higieny zakładów, w których dokonano procesów produkcyjnych. Ogromne znaczenie ma higiena procesu uboju oraz rozbioru. Jej brak lub jej niski poziom, może spowodować zanieczyszczenia wtórne mięsa. Najbardziej wrażliwe są etapy związanie z otwarciem jamy brzusznej zwierząt oraz wytrzewianie. Podczas tych procesów może dojść do zanieczyszczenia powierzchni tuszy treścią pokarmową lub/i kałem, na skutek czego istnieje wysokie prawdopodobieństwo przenoszenia drobnoustrojów. Ważne jest także zachowanie wysokiego stopnia higieny nie tylko w zakładzie produkcyjnym, zgodnie z Rozporządzeniem 1441/2007, ale w całym łańcuchu dystrybucyjnym począwszy od transportu (wewnętrznego i zewnętrznego), dystrybutora, aż do sklepów detalicznych, które oferują wyrób gotowy klientowi finalnemu. Spożywanie mięsa oraz wyrobów mięsnych poddanych niedokładnej obróbce cieplnej, jest częstą przyczyną występowania zatruć pokarmowych wywoływanych przez bakterie należące do rodzaju Salmonella, Yersinia, Campylobacter, Escherichia oraz Listeria. Występowanie w mięsie i wyrobach mięsnych patogenów bakteryjnych waha się w granicach 1-10% próbek mięsa. Ze względu na konieczność ochrony życia i zdrowia konsumentów, konieczne jest monitorowanie obecności drobnoustrojów chorobotwórczych od momentu hodowli, aż po sam produkt gotowy. Najważniejszą grupą drobnoustrojów, która podlega ścisłej kontroli są bakterie kałowe. Rozporządzeniem, które reguluje wymagania mikrobiologiczne odnoszące się do środków spożywczych pochodzenia zwierzęcego jest rozporządzenie Komisji (WE) nr 1441/2007 w sprawie kryteriów mikrobiologicznych. W wymienionym dokumencie zdefiniowano kryteria mikrobiologiczne z podziałem na kryterium bezpieczeństwa żywności oraz kryterium higieny procesu. Określone kryteria mikrobiologiczne powołane w/w aktem prawnym, pozwalają na akceptację produktu lub partii środków spożywczych wprowadzanych i wprowadzonych na rynek oraz na zatwierdzenie obecnego procesu produkcji środków spożywczych. Kryteria higieny procesu nie mają zastosowania dla produktów spożywczych, a dotyczą jedynie higieny zakładów. Określone w rozporządzaniu kryteria mikrobiologiczne powinny być ściśle związane z funkcjonującymi systemami jakości w zakładzie. Kryteria mikrobiologiczne dotyczące bezpieczeństwa żywności dotyczą wyłącznie obecności bakterii chorobotwórczych tj. Listeria monocytogenes, Salmonella sp., Escherichia coli, Enterobacter Sakazakii. Normy dotyczące bezpieczeństwa mięsa oraz produktów mięsnych ustalone zostały jedynie dla mięsa mielonego oraz wyrobów spożywanych na surowo, a także dla mięsa drobiowego poddanego obróbce cieplnej i mięsa oddzielonego mechanicznie (MOM). Nie określono zatem maksymalnego dopuszczalnego zanieczyszczenia drobnoustrojami mięsa surowego (Rozdział 1. Kryteria bezpieczeństwa żywności). Dodatkowo, w rozdziale 2 pkt. 2.1 „mięso i produkty mięsne” określono kryteria higieny procesu. Wyróżniono 8 rodzajów żywności, w których należy ściśle kontrolować obecność mikroorganizmów chorobotwórczych. Limity odnoszące się do higieny produkcji uwzględniają jedynie mięso mielone (liczba bakterii tlenowych, E.coli), mięso oddzielone mechanicznie (MOM) (liczba bakterii tlenowych, E.coli) oraz wyroby mięsne (E.coli). W mięsie mielonym i mięsie odkostnionym mechanicznie liczba bakterii E.coli nie może być większa niż m = 50 do M = 500 jtk/g, a w wyrobach mięsnych m = 500 do M = 5000 jtk/g, przy czym na 5 pobranych prób, tylko w dwóch mogą być obecne te bakterie w zakresie od m do M (n=5, c=2). W mięsie mielonym i MOM ogólna liczba bakterii tlenowych nie powinna być większa niż m = 5x105 do M = 5x106 jtk/g (n=5, c=2). Pozostałe wytyczne Unii Europejskiej w zakresie higieny procesu w przypadku mięsa i produktów mięsnych przedstawia tabela 2. Mimo określenia i przestrzegania narzuconych przez prawodawstwo limitów, żaden z zakładów produkcyjnych nie jest w stanie całkowicie wykluczyć zanieczyszczeń mikrobiologicznych w oferowanych przez siebie wyrobach. Zachowanie stałych, wysokich standardów higieny nie zawsze pozwala na otrzymanie tych samych efektów w odniesieniu do czystości mikrobiologicznej wyrobu. Jest to w głównej mierze zależne również od gatunku zwierzęcia, z jakiego pozyskujemy mięso. Najmniej zanieczyszczona jest powierzchnia skóry bydła - średnio 101-104 jtk/cm2, powierzchnia skóry trzody chlewnej charakteryzuje się zanieczyszczeniem na poziomie 103-105 jtk/cm2, drób wykazuje najwyższy stopień kontaminacji drobnoustrojami ≥ 105 jtk/cm2. Istotne są również wady mięsa – ich występowanie zwiększa podatność na rozwój drobnoustrojów. W przypadku mięsa DFD (ang. dark, firm, dry - ciemne, twarde, suche) zanieczyszczenie mikrobiologiczne jest wyższe, niż mięsa o normalnej jakości. Tłumaczy to inna wartość pH dla mięsa DFD (>6,3) w porównaniu z mięsem wolnym od wad (5,5-5,7), gdzie im bliżej wartości obojętnej, tym rozwój mikroflory jest szybszy, ze względu na bardziej przyjazne dla rozwoju mikroorganizmów warunki środowiska. Z drugiej strony, do momentu wykorzystania przez drobnoustroje całej glukozy jako źródła energii, w mięsie nie będą powstawały niepożądane zmiany organoleptyczne. Dopiero po wyczerpaniu się cukru ze środowiska, organizmy będą zmuszone do czerpania energii z aminokwasów i zaczną pojawiać się gwałtowane zmiany w jakości surowca. Początkową, najszybciej wyczuwalną zmianą jest nieswoisty zapach. Według danych literaturowych dodatek glukozy do mięsa w stężeniu 2-10% wydłuża jego trwałość z 5 do 8-10 dni, ze względu na obniżenie wartości pH. Mięso DFD posiada mniejszą ilość glukozy, dlatego zmiany te będą w nim pojawiać się szybciej, nawet pomimo mniejszej liczby drobnoustrojów na jego powierzchni. Mięso PSE (ang. pale, soft, exudative - jasne, miękkie, wodniste-cieknące) mimo tego, iż posiada niższą wartość pH co wskazywałoby na powolniejszy rozwój drobnoustrojów, ze względu na znaczną wilgotność będzie bardziej podatne na procesy psucia niż mięso wolne od wad. Najważniejszym czynnikiem warunkującym wzrost i rozwój mikroflory w mięsie surowym, jest temperatura przechowywania. Czynnik ten wpływa na drobnoustroje warunkując szybkość ich wzrostu, aktywność wytwarzanych przez nie enzymów, skład chemiczny komórek, a także wymagania względem pożywienia. Pośrednio wpływa także na rozpuszczalność związków wewnątrzkomórkowych, transport jonów, przenikanie substancji chemicznych. Ma również znaczący wpływ na przenikalność błon komórkowych. Mięso przechowywane w temperaturze 5°C psuje się trzykrotnie szybciej niż to, przechowywane w 0°C. Każdy gatunek drobnoustrojów posiada dla siebie optymalną temperaturę wzrostu. Jest to taka temperatura, w której dane organizmy rozmnażają się najszybciej, a czas trwania jednej generacji jest najkrótszy. Wraz z obniżaniem się temperatury czas generacji (czas potrzebny do podwojenia się liczby komórek) będzie się wydłużał, a prędkość rozmnażania będzie sukcesywnie spadać, aż do całkowitego zahamowania na skutek zahamowania możliwości poboru wody ze środowiska, mimo jej obecności (tzw. susza fizjologiczna). W przypadku wzrostu temperatury powyżej temperatury optymalnej dla drobnoustrojów, ich wzrost i rozwój ulegnie zahamowaniu, ze względu na zmianę w budowie białek, również enzymów, które są odpowiedzialne za większość reakcji niezbędnych do funkcjonowania komórki Ze względu na optymalne warunki temperaturowe dla rozwoju mikroorganizmów, dzielimy je na: psychrofile, psychrotrofy, mezofile i termofile. Dla przemysłu mięsnego, najistotniejszą grupą drobnoustrojów są te, które są zdolne do rozwoju w niskich temperaturach – psychrofile i psychrotrofy. Psychrofile są bakteriami ,dla których optymalna temperatura wzrostu nie przekracza 15°C i zdolne są do wzrostu w temperaturze 0°C i niższej. Psychrotrofy natomiast mimo optymalnej temperatury wzrostu w granicach 20-25°C, są zdolne do adaptacji w warunkach zmiennych i bardzo często rozwijają się w warunkach chłodniczych. Ich minimalną temperaturą wzrostu jest 0°C. W mięsie najczęściej występują bakterie z rodzajów: Pseudomonas, Lactobacillusspp., Moraxellaspp., Corynebacterium, Aeromonasspp.,. Z mięsa izoluje się również groźne patogeny tj. Salmonella spp., Listeriamonocytogenes, Yersiniaenterocolitica, Bacillus Cereus, Escherichia coli. W mięsie pakowanym oraz w wyrobach mięsnych tj. konserwy izoluje się również groźne bakterie z rodzaju Clostridium spp., natomiast z mięsa surowego częściej izoluje się Clostridium perfringens. Warto zaznaczyć, że część z wyżej wymienionych rodzajów bakterii, zdolnych jest do wytwarzania w warunkach chłodniczych groźnych dla ludzi toksyn. Najbardziej znaną jest toksyna botulinowa, wytwarzana przez beztlenową bakterię Clostridium boltulinum. Nieco rzadziej na powierzchni mięsa rozwijają się pleśnie tj. Aspergillus, Cladosporium, Penicillium, oraz Mucor, a także drożdże: Candida spp., Torulaspp. Na powierzchni mięsa przechowywanego w warunkach chłodniczych najczęściej izoluje się bakterie z rodzaju Pseudomonas. Bakterie te stanowić mogą do 90% ogólnej mikroflory mięsa przechowywanych w warunkach tlenowych. Według danych literaturowych, czas generacji tych bakterii w temperaturze 2,5°C wynosi 13,8 godziny. Bakterie te są zdolne do rozwoju w pH typowym dla mięsa – 5,5-7. Warto wspomnieć, że organizmy te wytwarzają aktywne enzymy odpowiedzialne za rozkład tłuszczy i białek. Aktywność tych związków jest zachowana nawet po śmierci drobnoustrojów. Kolejną grupą bakterii rozwijającą się w mięsie przechowywanym w warunkach chłodniczych są bakterie z rodzaju Lactobacillus. Rozwijają się one w warunkach beztlenowych i odpowiedzialne są za wytwarzanie kwasu mlekowego oraz bakteriocyn (antybiotyki bakteryjne), przez co obniżają pH mięsa. W konsekwencji uniemożliwia to rozwój bakterii chorobotwórczych z rodzaju Listeria, ale przyczynia się również do powstania niepożądanego zapachu, określanego jako maślany. Jest to wyniki gromadzenia się metabolitów - kwasu masowego, bursztynowego, a także walerianowego. Dane literaturowe wskazują, że negatywne cechy zapachowe pojawiają się gdy liczba tych drobnoustrojów wynosi 108 jtk/cm3 powierzchni mięsa. Takie nagromadzenie tych drobnoustrojów może wystąpić po 17 dniach przechowywania mięsa w temperaturze 4-6°C. W warunkach chłodniczych mogą rozwijać się również bakterie należące do rodzaju Listeria, w tym Listeria monocytogenes groźna zwłaszcza dla kobiet ciężarnych, a popularnie występująca w 80% lodówek i chłodni. Rozwija się ona w szerokim zakresie temperatur -2-40°C i przy pH 5-9. Są również bakteriami opornymi na ciepło – 90% populacji przeżywa 30 minutowe ogrzewanie w temperaturze 63°C. Dodatkowo, cechują się opornością na zasolenie nawet do 30%. Bakterie te rozwijają się wyraźnie w temperaturze 5°C, zatem należą one do grupy drobnoustrojów psychrofilnych. Również bakterie należące do rodzaju salmonella spp. są zdolne do rozwoju w niskich temperaturach. Najczęściej bakterie te izoluje się z mięsa drobiowego, wieprzowego oraz wołowego. Rozwijają się w pH od 4 do 8 i w temperaturze od 5 do 45°C, przy czym ich optymalną temperaturą wzrostu jest 37°C. Zatem obniżenie temperatury przechowywania mięsa poniżej 5°C hamuje proces rozmnażania tych bakterii. Posiadają one jednak zdolność do przeżycia w mięsie poddanym procesowi mrożenia. Ich źródłem w zanieczyszczeniu mięsa może być brak higieny produkcji – bytują w przewodzie pokarmowym bydła oraz ptaków, a ich obecność w żywności wskazuje na zanieczyszczenia fekalne. Zapewnienie wysokiej jakości mikrobiologicznej gotowego mięsa lub wyrobów mięsnych nie zależy wyłącznie od wysokiego stopnia higieny w ostatnim elemencie łańcucha dystrybucyjnego. Największy wpływ na ilość drobnoustrojów w mięsie ma proces produkcyjny, ale również elementy związane z bytowaniem zwierzęcia takie jak żywienie, higiena hodowli, czy transport żywca. W trakcie przechowywania mięsa niezwykle ważne jest zachowanie łańcucha chłodniczego – wahania temperatury nawet niewielkie, mogą spowodować rozwój mikroflory chorobotwórczej. Kluczowy jest tutaj również rozwój świadomości konsumentów o prawidłowym przechowywaniu produktów nietrwałych mikrobiologicznie. Autor: Wioletta Wiczuk -

Rola wędzenia w kreowaniu jakości wyrobów mięsnych.

Maxell opublikował(a) temat w Podstawy technologii

Rola wędzenia w kreowaniu jakości wyrobów mięsnych Wędzenie należące do fizykochemicznych metod utrwalania żywności jest jednym z najstarszych zabiegów wpływających na trwałość wyrobów mięsnych. Technologicznym celem tej obróbki jest nadanie wyrobom wędzonym nowych właściwości sensorycznych, na które składa się uzyskanie pożądanego zabarwienia, wytworzenie specyficznego dla tego procesu zapachu i smaku oraz zwiększenie trwałości przechowalniczej. Wędzenie jako metoda utrwalania wyrobów mięsnych oparte jest na stosowaniu dymu wędzarniczego wytwarzanego w czasie niezupełnego powolnego spalania (piroliza) surowca dymotwórczego, którym jest drewno i jego pochodne. Cały proces wędzenia obejmuje wiele czynności, począwszy od doboru surowca dymotwórczego, a kończących się na różnym rodzaju zastosowanej obróbki następującej po fazie właściwego wędzenia (pieczenie, suszenie). Końcowy efekt jakościowy uzyskany przez wyroby wędzone jest rezultatem dyfundowania produktów dymu wędzarniczego, z których należy wymienić: • fenole, • kwasy organiczne, • związki karbonylowe (aldehydy, ketony, alkohole), • estry, • węglowodany. Osadzanie się poszczególnych składników dymu na wyrobach w czasie wędzenia jest efektem: • fizycznej koncentracji wynikającej z różnicy temperatur powierzchni produktu i temperatury dymu (siły termiczne), • adsorpcji cząstek dymu wskutek działania sił elektrostatycznych na powierzchni produktu, • lepkości cząstek dymu powodującej ich przyklejanie się do wędzonego wyrobu, • koagulacji prowadzącej do osadzania cząstek dymu na produkcie (siły dyfuzyjne), • wspomagającego działania solenia i peklowania mięsa, które sprzyja wnikaniu składników dymu do wnętrza wyrobów. Dynamika zachodzących zmian w czasie trwania procesu wędzenia zależy głównie od: • rodzaju i charakteru wędzonego wyrobu, • temperatury i czasu trwania wędzenia, • gęstości stosowanego dymu, • szybkości przepływu dymu w komorze wędzarniczej, • techniki wytwarzania dymu i jego formy pochodzenia, • gatunkowego pochodzenia surowca dymotwórczego. Różnorodne składniki dymu wędzarniczego powstające podczas pirolizy drewna wpływają na nadanie charakterystycznych cech jakościowych wyrobom wędzonym, a przede wszystkim cenionego zapachu i smaku. Jednocześnie w czasie wędzenia następuje przeciwutleniające, bakteriostatyczne i bakteriobójcze działanie dymu, co wpływa na trwałość wędzonych produktów. Ponadto, stosowanie wędzenia w wysokich temperaturach prowadzi do denaturacji białek mięśniowych, szczególnie w warstwach zewnętrznych wyrobów. Warunki termiczne tak prowadzonego procesu wędzenia umożliwiają skuteczną i szybką w czasie, późniejszą obróbkę cieplną wyrobów wędzonych. Składniki i właściwości dymu wędzarniczego Dym wędzarniczy jako koloidalny roztwór (aerozol) jest substancją złożoną z wielu składników gazowych, par cieczy i pewnej ilości cząstek stałych w postaci sadzy. Najbardziej istotnymi związkami chemicznymi występującymi w dymie wędzarniczym w średnich ilościach określonych procentowo w stosunku do masy surowca dymotwórczego, z którego powstały są: • związki żywiczne, w tym fenole - 12,20%, • aldehyd mrówkowy (formaldehyd) - 0,81%, • kwas mrówkowy - 1,00%, • kwas octowy - 4,93%. Ilość dymu stosowana w czasie wędzenia, jego dokładny skład chemiczny oraz skuteczność działania zależy od rodzaju i właściwości surowca dymotwórczego, warunków wytwarzania oraz metod i technik wędzenia. Ważnymi parametrami w procesie wędzenia decydującymi o jego efektach są: • gęstość dymu i szybkość jego przepływu, • stopień przenikania składników dymu i ich działanie na produkt. Dla jakości wytwarzanego dymu wędzarniczego, jego skuteczności oraz przydatności do wędzenia wyrobów mięsnych istotne są pewne zakresy temperatur procesu pirolizy surowca dymotwórczego. W temperaturze powyżej 270°C przebiega proces utleniania składników drewna oraz następuje rozkład pentozanów. Przekroczenie temperatury wytwarzania dymu rozpoczyna egzotermiczną fazę rozkładu celulozy i hemicelulozy, prowadzącą do powstawania kwasów organicznych. W zakresie temperatur 340-400°C w fazie rozkładu termicznego drewna dochodzi do egzotermicznego rozkładu ligniny, będącej substratem powstawania związków fenolowych. Przekroczenie temperatury 425°C przy wytwarzaniu dymu sprzyja już tworzeniu się aromatycznych wielopierścieniowych węglowodorów (WWA), w tym kancero- i mutogennego 3,4 -benzopirenu. Oddziaływanie poszczególnych składników zawartych w dymie wędzarniczym na mięsne wyroby wędzone sprowadza się do efektów barwotwórczych, konserwujących oraz aromatyzujących. Barwotwórcze działanie dymu Wiele składników dymu wędzarniczego zostaje w czasie wędzenia adsorbowanych na powierzchni wędlin i ulegając wtórnym przemianom tworzy substancje zabarwiające, przede wszystkim powierzchnie wyrobów. Część z tych związków przenika również do wnętrza wyrobów i wpływa na ich barwę przekroju. Do barwotwórczych składników dymu należą fenole, związki karbonylowe, żywice oraz inne składniki o charakterze wybarwiającym. Utleniające się fenole tworzą czerwone, brązowe i czerwonobrązowe związki barwne. Tworzenie się charakterystycznej barwy wędzonych wędlin jest również wynikiem polimeryzacji fenoli i samoutleniania się żywic. Niekorzystny udział czerni w obrazie barwy wyrobów wędzonych jest natomiast skutkiem dużej adsorpcji związków smołowcowych i sadzy. Pozytywny wpływ na barwę wędlin mają tworzące się w czasie pirolizy niektóre węglowodany (celuloza, pentozany, heksozany), które powstając w wyniku rozpadu termicznego składników drewna ulegają karmelizacji tworząc czerwonobrązowe barwniki. Jednocześnie na barwę oddziałują produkty reakcji związków karbonylowych z grupami NH2 białek. W wyniku reakcji nieenzymatycznego brunatnienia (reakcje Maillarda) powstają związki barwne określane terminem melanoidy. Do stabilizowania i pogłębienia intensywności barwy wędzonych wędlin przyczynia się również powinowactwo CO z dymu do Mb. Rezultatem tej reakcji jest tworzenie się stabilnej żywoczerwonej karboksymioglobiny (Mb · CO). Reasumując należy stwierdzić, że powstająca barwa wyrobów wędzonych jest wypadkową działania wielu składników dymu wędzarniczego oraz produktów ich przemian. Intensywność i dynamika tworzenia się charakterystycznej barwy wędlin w czasie wędzenia zależy od: • parametrów i warunków wytwarzania dymu wędzarniczego (temperatura, dostęp tlenu, typ urządzenia dymotwórczego, metoda wędzenia), • rodzaju i gatunku drewna, jego wilgotności i rozdrobnienia, • wilgotności i wartości pH powierzchni wędlin, • rodzaju osłonki i jej grubości, • właściwości fizykochemicznych wędzonych wędlin. Istotny wpływ na barwę wędzonych wędlin ma rodzajowe i gatunkowe zróżnicowanie drewna użytego do wytwarzania dymu wędzarniczego. W procesie wędzenia niektórych gatunków wędlin (szynki surowe dojrzewające, wędliny suszone) w celu uzyskania ciemnego czerwonobrązowego zabarwienia stosuje się niekiedy dym pochodzący z drewna drzew iglastych (np. jodła) i krzewu jałowca. Dym taki w porównaniu z dymem otrzymywanym z drewna drzew liściastych zawiera więcej wpływających na barwę związków karbonylowych i jest bogaty w substancje żywiczne. Pożądany specyficzny smak wędlin oraz aspekty zdrowotne procesu wędzenia przemawiają jednak za stosowaniem dymu wytwarzanego przede wszystkim z drewna drzew liściastych. Barwa wędlin wędzonych takim dymem może być brązowoczerwona (drewno bukowe), ciemnobrązowa (drewno dębowe bogate w garbniki) względnie złocistożółta, gdy wędzenie odbywa się dymem pochodzącym z drewna klonowego, jesionowego lub lipowego. Zabarwienie czerwonożółte idące w szarość uzyskuje się wędząc wędliny dymem z drewna orzechowego bogatego w substancje smołowcowe, co jest przydatne w produkcji wędlin drobiowych. Barwa staje się cytrynowożółta, gdy do wędzenia wędlin używa się dymu z drewna akacjowego. Dym z drewna drzew owocowych (jabłoń) nadaje wędlinom bardziej atrakcyjną czerwoną, przechodzącą w czerwonobrązową barwę . Dym z drewna drzew owocowych nadaje wędlinom również charakterystycznych cech jakościowych podnosząc walory smakowe wędlin, przejawiające się pożądaną goryczką (wiśnia, czereśnia) i subtelnością (grusza). Dym otrzymywany z drewna śliwy wpływa pozytywnie na połysk wędzonych wędlin. Do wędzenia wędlin z dziczyzny oraz z wołowiny bardzo pożądany jest dym otrzymywany z pachnącego bzu (lilak), który wprowadza do wyrobów łagodny zapach kwiatowy. Duży wpływ na skuteczność barwotwórczą dymu wędzarniczego ma temperatura jego wytwarzania oraz ilość tlenu dostępnego w procesie pirolizy. Czas rozkładu drewna zależy w dużym stopniu również od zawartości wody w surowcu dymotwórczym. Najbardziej pożądane efekty barwotwórcze wędzenia uzyskuje się z dymu otrzymywanego z drewna o zawartości ok. 20% wody (max. 25%). Dym powstający z drewna zbyt wilgotnego charakteryzuje się niekorzystnym zapachem pogorzeliskowym i ciemną barwą przy równoczesnej dużej zawartości sadzy, popiołu i kwasów. Dym taki nierównomiernie barwi powierzchnię wędlin i nadaje im niepożądane intensywne szaroczerwone matowe zabarwienie. W procesie wędzenia niektórych gatunków wędlin stosuje się wędzenie z parą wodną (tzw. wędzenie na mokro), co pozwala na wzrost intensywności procesu prowadzącej do uzyskania ciemnego zabarwienia powierzchni wędlin. Negatywnym efektem takiego wędzenia jest często niekorzystne przebarwienie zewnętrznych podosłonkowych warstw wędlin. Efektywność wędzenia w zakresie tworzenia się charakterystycznej barwy zależy przede wszystkim od poziomu osuszenia powierzchni wyrobów poddawanych wędzeniu. Na powierzchni wyrobów o mokrej powierzchni obecna woda sprzyja adsorpcji i polimeryzacji związków smołowcowych (żywice), co prowadzi do niekorzystnego ciemnego powierzchniowego przebarwienia. Osłonki mokre gorzej również przepuszczają gazowe produkty pirolizy drewna. Intensywność zabarwienia tworzącego się w czasie wędzenia rośnie wraz z grubością ścianki osłonki i jest zależna od odczynu powierzchni wędzonych wyrobów. Smakowo-aromatyzujące właściwości dymu wędzarniczego Smak i aromat mięsnych wyrobów wędzonych jest rezultatem działania wielu korelujących ze sobą czynników, wśród których istotne znaczenie mają składniki dymu wędzarniczego. W tworzeniu się charakterystycznego aromatu wędzonych wyrobów udział biorą w 66% fenole, w 14% związki karbonylowe oraz w pozostałych 20% produkty będące wynikiem interakcji kwasów i licznych innych związków chemicznych. Za typowy smak wędzarniczy odpowiedzialne są kwasy karboksylowe (masłowy, walerianowy) oraz związki fenolowe i karbonylowe, których ilość jest większa w dymie z drzew iglastych w porównaniu z dymem z drzew liściastych. Z grupy karbonyli duże znaczenie ma aceton, wanilina oraz aldehyd syringowy. Zawierające w swoim składzie dużo związków żywicznych, drewno z drzew iglastych prowadzi do wytworzenia dymu o bardziej smołowym smaku i pogorzeliskowym zapachu. Na specyficzny pożądany aromat wędzonych wędlin wpływa również zawarty w dymie pochodzący z grupy dwuketonów, dwuacetyl. Utrwalające działanie składników dymu wędzarniczego Utrwalające działanie dymu wędzarniczego na produkty wędzone wynika z jednoczesnego suszenia, ogrzewania, koncentracji soli i chemicznych składników dymu. Efekt konserwujący (bakteriostatyczny, bakteriobójczy) w stosunku do wędzonych produktów wykazują zawarte w dymie wędzarniczym aldehydy (formaldehyd, furfural), fenole, metylogwajakol (kreozol) oraz liczne kwasy (octowy, mrówkowy, benzoesowy). Z grupy fenoli najsilniejsze właściwości bakteriostatyczne i częściowo bakteriobójcze wykazują związki o wyższych temperaturach wrzenia. Podobne działanie wykazuje formaldehyd oraz kwas octowy. Bakteriostatyczne działanie tych związków dotyczy głównie powierzchni wyrobów, bowiem ich przenikanie w głąb produktów jest niewielkie. Wrażliwość na ich działanie wykazują ponadto jedynie formy wegetatywne bakterii. Stabilizacji mikrobiologicznej wyrobów wędzonych sprzyja obecność w dymie wędzarniczym wielu kwasów, które stwarzają niekorzystne warunki (obniżanie wartości pH) dla rozwoju drobnoustrojów. Natomiast skuteczne działanie hamujące rozwój pleśni i drożdży wykazuje obecny w dymie kwas mrówkowy. W tym aspekcie efektywniejsze działanie utrwalające posiada dym wytwarzany z drewna drzew iglastych ze względu na większą zawartość w nim kwasów oraz furfuralu. Dym wędzarniczy wpływa ponadto skutecznie na ograniczanie zmian oksydacyjnych w tłuszczach, zapobiegając ich jełczeniu oraz niekorzystnym zmianom smakowo-zapachowym. Najsilniejsze właściwości przeciwutleniające wykazują fenole i ich pochodne (gwajakol, syringol), kwasy (mrówkowy, benzoesowy, salicylowy) i wanilina. Zdrowotność i jakość wyrobów mięsnych Powyżej granicznej temperatury wynoszącej 425° C powstają sprzyjające warunki do tworzenia się kancero- i mutogennych wielopierścieniowych węglowodorów aromatycznych (WWA), których przedstawicielem jest groźny dla zdrowia 1,2,5,6- dwubenzoantracen oraz traktowany jako wskaźnikowy równie szkodliwy 3,4 -benzopiren (benzo[a]piren). Udział względny tego ostatniego związku w ogólnej ilości WWA sklasyfikowanych jako związki wykazujące toksyczne właściwości waha się między 4 a 13%. Stwierdza się, że związki WWA powstają szybciej w czasie pirolizy drewna miękkiego i żywicznego. Drewno żywiczne tworzy bowiem tzw. kopeć sadzy, która staje się swoistym transporterem związków z grupy WWA. Intensywnemu tworzeniu się sadzy sprzyja wykorzystywanie do wytwarzania dymu wędzarniczego tzw. smolaków iglastych (łuczywo), które stosuje się niekiedy w celu uzyskania specyficznego aromatu i barwy wędlin. Podczas pirolizy drewna miękkiego (jodła, sosna, olcha) powstaje od 1,5 do 4,5 krotnie więcej związków WWA niż z drewna twardego. Na poziom związków z grupy WWA w dymie wędzarniczym, a co za tym idzie w wędzonych wyrobach wpływa poza rodzajem gatunkowym drewna, także jego wilgotność i technika prowadzenia pirolizy. Spośród gazowych składników dymu wędzarniczego zagrożeniem dla zdrowotności jest również tlenek azotu, którego obecność może prowadzić do tworzenia się azotynów oraz N-nitrozoamin w wyrobach wędzonych. Proces wędzenia może również obniżać cechy jakościowe wyrobów wędzonych. Obecne w dymie wędzarniczym fenole i polifenole mogą reagować z grupami –SH a grupy karbonylowe składników dymu z grupami aminowymi białek mięsa. W rezultacie tych reakcji następuje zmniejszenie się wartości biologicznej białek wskutek ograniczenia dostępności aminokwasów, zwłaszcza lizyny. Wędzenie chociaż nie wpływa destrukcyjnie na niacynę i ryboflawinę niszczy jednak tiaminę. Przejawiający bakteriobójcze działanie formaldehyd oddziałuje niekorzystnie na białka prowadząc do ich nieodwracalnego usieciowania powodującego w rezultacie stabilność mechaniczną osłonek naturalnych. Bardzo szybko prowadzi to jednak do skrajnie negatywnej twardości osłonek. Kwaśne składniki dymu wędzarniczego z kolei przyczyniają się wraz z dostarczoną w czasie wędzenia energią cieplną do powierzchniowej koagulacji białek. Prowadzi to do wytworzenia się na wędzonej powierzchni wyrobów charakterystycznej „skórki”, szczególnie w przypadku wyrobów nieosłonkowanych lub powoduje zbyt ścisłe przyleganie masy do ścian osłonek. Tak powstałe zbyt twarde, powierzchniowe warstwy pogarszają jakość sensoryczną wyrobów wędzonych. Metody wędzenia wyrobów mięsnych Dym wędzarniczy stosowany w procesie owiewowego wędzenia uzyskuje się w paleniskach ogniowych lub przy użyciu dymogeneratorów (wytwornice dymu), najczęściej żarzeniowych. Na parametry dymu powstającego w tych urządzeniach wpływa temperatura jego wytwarzania oraz stopień rozdrobienia surowca dymotwórczego. Większe cząsteczki zrębek pozwalają na osiągnięcie wyższej temperatury pirolizy, co powoduje tworzenie się bogatszej kompozycji dymu wędzarniczego. Nadmierny wzrost temperatury prowadzi jednak do powstawania związków z grupy WWA. Wzrost temperatury wytwarzania dymu powyżej 400°C w generatorach żarzeniowych może prowadzić również do powstawania dużej ilości CO2 oraz związków smołowcowych. Produkty wędzone takim dymem uzyskują ciemniejszą barwę oraz silniejszy posmak wędzarniczy, odbierany skrajnie jako pogorzeliskowy. Wytwarzany dym w dymogeneratorach można do komór wprowadzać bezpośrednio lub równocześnie z parą wodną. Wędzenie wyrobów w wilgotnym i gęstym dymie prowadzi do tworzenia się na powierzchni wyrobów ciemnej matowej barwy w stosunkowo krótkim czasie trwania procesu oraz powstawania intensywnego aromatu wędzarniczego. Zbyt intensywne takie wędzenie powoduje pojawienie się mocnego niekorzystnego przebarwienia zewnętrznych warstw obrabianych wyrobów mięsnych. Najstarszą metodą wytwarzania dymu wędzarniczego jest uzyskanie go bezpośrednio w paleniskach ogniowych. Parametry takiego dymu w procesie wędzenia reguluje się wilgotnością surowca dymotwórczego, jego rodzajem (rozdrobnienie) oraz ilością dostarczonego do jego wytworzenia powietrza. W komorach wędzarniczych zasilanych dymem z paleniska ogniowego proces obsuszania powierzchni wędlin odbywa się równomiernie z procesem wędzenia. Podobnie zabieg pieczenia przebiega w środowisku dymu wędzarniczego. W tak mało kontrolowanych warunkach procesu wędzenia łatwo może dochodzić do powstawania większej ilości związków z grupy WWA. Sprzyja temu zjawisku konieczny wzrost temperatury w palenisku w fazie obsuszania i pieczenia, kiedy wykorzystuje się wysoką temperaturę pirolizy surowca dymotwórczego. Wędzenie wędlin przeprowadza się różnymi metodami w zależności od rodzaju asortymentu i założonych efektów procesu. W tym celu stosuje się: • wędzenie dymem zimnym, • wędzenie dymem ciepłym, • wędzenie dymem gorącym. Proces wędzenia dymem gorącym niekiedy modyfikuje się łącząc samo wędzenie z zabiegiem pieczenia. Najczęściej odbywa się to w końcowej fazie całego procesu, kiedy osiąga się temperaturę w komorze na poziomie 80 - 95° C. Warunki takie sprzyjają dalszemu odwodnieniu wędlin i obniżeniu się w nich aw, co wpływa na ich trwałość. Zabieg ten jest stosowany najczęściej w produkcji wyrobów suszowych, które tracą w czasie obróbki w komorach nawet 30% swojej początkowej masy i osiągają wydajność produkcyjną często poniżej 75%. Zabieg łączący wędzenie z pieczeniem stosuje się również w przypadku nadawania produktom charakterystycznego wyglądu zewnętrznego (pomarszczenie osłonki). Wędzenie dymem zimnym Wędzenie dymem zimnym przeprowadza się w temperaturze 16 - 22°C przy wilgotności względnej na poziomie 90 - 95°C przez stosunkowo długi czas wynoszący od kilku godzin do 14 dni stosując dym o różnej gęstości. Takie warunki prowadzenia wędzenia powodują duże pełne nasycenie wędlin składnikami pirolizy drewna zwiększające się wraz z długością trwania wędzenia. Efektem tego jest uzyskanie przez wyroby trwałości i długo utrzymującego się aromatu wędzarniczego. Produkty wędzone dymem zimnym charakteryzują się ponadto intensywnie czerwoną barwą na przekroju. Sprzyja temu tworzenie się karboksymioglobiny (Mb · CO), która wykazując intensywnie czerwoną barwę, wzmacniając intensyfikację wybarwienia peklowniczego. Wyroby wędzone dymem zimnym tracą na masie od 5 do 20% w zależności od rodzaju asortymentu i czasu wędzenia. Wędzenie takim dymem jest stosowane w produkcji wędlin surowych, surowych dojrzewających (dym o małej gęstości) oraz jako zabieg powtórnego wędzenia innych grup wyrobów mięsnych mający na celu nadawanie im pożądanego intensywnego aromatu wędzarniczego. Wędzenie dymem ciepłym Wędzenie dymem ciepłym przeprowadza się w temperaturze 23 - 40°C i wilgotności względnej wynoszącej 70 - 80% przez okres 4 - 48 h. Stosując w procesie wędzenia zakres temperatury 23 - 40°C można wędzenie takim dymem zastępować z dobrym skutkiem wędzenie dymem zimnym przy równoczesnym skróceniu czasu trwania całego procesu. Ma to duże zastosowanie w produkcji wędlin surowych. Należy uwzględnić fakt, że prowadzenie wędzenia dymem ciepłym w temperaturze powyżej 30°C może powodować przesuszenie powierzchni wędlin prowadzące do zmiany zabarwienia, będącego efektem powstania podsuszonej warstwy zewnętrznej. Jednocześnie wewnątrz produkt zachowuje cechy typowo surowego wyrobu. Wędzenie długotrwałe wędlin dymem ciepłym powoduje intensywnie nasycenie składnikami dymu warstw zewnętrznych, przez co zyskują one na trwałości. Powstająca na powierzchni podsuszona i dość twarda tkanka mięsna hamuje ubytki masy podczas późniejszego parzenia i działa dodatnio na trwałość wędlin. Zyskuje się w ten sposób również na wydajności, ponieważ ubytki sięgają tylko poziomu 8 - 10%. Wędzenie dymem ciepłym jest bardzo przydatne również w produkcji wędzonek obrabianych termicznie (parzenie), które uzyskują w ten sposób lepsze wybarwienie powierzchni oraz wzrost intensywności smaku i aromatu. Taki rodzaj wędzenia znajduje ponadto zastosowanie w produkcji niektórych gatunków wędlin podrobowych, głównie kiszek wątrobowych i pasztetów. Podstawowy wymóg stosowania wędzenia do tych wędlin sprowadza się do takiego wyregulowania temperatury procesu, aby tłuszcz nie został rozpłynniony, a mikroflora resztkowa nie znalazła sprzyjających warunków do rozwoju. Postulat ten spełnia kilku lub kilkunastogodzinne wędzenie w letnim dymie tj. w dymie średniej gęstości o temperaturze 18 - 28°C. Zmiany w czasie tak prowadzonego wędzenia dotyczą w zasadzie osłonki i co najwyżej podosłonkowej warstwy masy kiszkowej. Następujące w czasie procesu jednoczesne odwodnienie osłonki i nasycenie jej gazowymi składnikami pirolizy drewna wpływa na późniejszą trwałość tych wyrobów. Osiąga się to kosztem dodatkowych ubytków masy wynoszących 4 - 8%. Coraz rzadziej wędzi się salcesony. Ewentualne wędzenie tych wyrobów odbywa się dymem ciepłym zbliżonym temperaturą do zimnego przez okres wynikający z upodobań konsumenckich lub zamierzonego efektu końcowego. Wędzenie dymem gorącym Wędzenie dymem gorącym odbywa się w temperaturze 40 - 60°C przez 0,5 - 4 h, co prowadzi do zmiany barwy wędlin i powoduje nadanie im aromatu wędzonego nie wpływając znacząco na trwałość (małe nasycenie składnikami konserwującymi dymu). Ze względu na zakres stosowanych temperatur dymu, zwłaszcza powyżej 50°C proces takiego wędzenia prowadzi do denaturacji warstw zewnętrznych wyrobów i powoduje już ich dogrzanie do temperatury 45 - 50°C. Po przekroczeniu temperatury wynoszącej 53°C na powierzchni batonów może dochodzić do pojawienia się plam związanych z wyciekiem tłuszczu. Prowadzić to może również do pomarszczenia osłonek. Temu zjawisku sprzyja wysoka aktywność wody masy wędlinowej na tym etapie procesu produkcyjnego. Ponadto zbyt długotrwałe wędzenie i utrzymująca się temperatura powierzchni batonów poniżej 45°C przy stosunkowo wysokiej aktywności wody (aw > 0,94) może prowadzić do pojawienia się smołowego smaku wędlin. Metoda wędzenia dymem gorącym znajduje zastosowanie przy produkcji wyrobów poddawanych późniejszej obróbce cieplnej. W zakresie trwałości tak obrabianych wędlin następująca późniejsza obróbka cieplna w pewnym stopniu rekompensuje niedostateczne utrwalające działanie chemicznych składników dymu wędzarniczego. Efektywność wędzenia wędlin dymem gorącym zależy w dużym stopniu od poprzedzającej go fazy suszenia powierzchni wędlin przebiegającej w temperaturze 35 - 50°C, co umożliwia uzyskanie przez wyroby wysokiej jakości sensorycznej (barwa, połysk). Etap suszenia sprzyja ponadto uzyskaniu przez przeznaczone do wędzenia wyroby pożądanego wybarwienia peklowniczego, co jest istotne w przypadku dodawania mieszanki peklującej w trakcie trwania procesu produkcyjnego bez stosowania peklowania jako odrębnej fazy. Wędzenie dymem gorącym z poprzedzającą go fazą suszenia znajduje szerokie zastosowanie w produkcji wędlin nietrwałych, podsuszanych i suszonych przeznaczonych do powtórnego wędzenia w dymie ciepłym oraz wędzonek obrabianych termicznie. W określonych uwarunkowaniach techniczno - technologicznych praktykuje się wędzenie dymem gorącym w środowisku pary wodnej. Tak wędzone wędliny uzyskują w krótkim czasie ciemne, najczęściej bez połysku zabarwienie powierzchni ale intensywny aromat wędzarniczy. Warunki takiego wędzenia muszą być jednak szczegółowo kontrolowane, aby nie wystąpiły odchylenia jakościowe wędzonych wędlin w postaci ciemnych skrajnie zewnętrznych warstw bezpośrednio pod osłonką. Stosowanie dymów płynnych Wzrastające wymagania konsumentów oraz nowelizowane normy prawne dotyczące ochrony środowiska spowodowały, że producenci zmuszeni są do stosowania nowych rozwiązań w zakresie wędzenia wyrobów mięsnych. Postęp techniczno- technologiczny zmierza w kierunku opracowywania nowych sposobów wytwarzania i stosowania dymu. Jednym z rozwiązań jest stosowanie dymu w płynie oraz w postaci preparatów dymu wędzarniczego. Proces wędzenia takimi dymami może odbywać się głównie przez rozpylanie płynów. Kontrolowane warunki otrzymywania preparatów płynnych pozwalają na pozbawienie takiego dymu substancji kancerogennych przy równoczesnym oddzieleniu fazy smołowej. Technologicznie dym taki można produkować o bardzo zróżnicowanym składzie i różnych parametrach, a przez to różnie działający na wędzony produkt. Warunkiem skutecznego wędzenia dymem płynnym techniką rozpylania jest właściwy dobór parametrów wytwarzania stabilnej „chmury” dymu poprzez tworzenie cząstek o ściśle określonym rozrzucie ich wielkości, najczęściej o średnicy 0,1 - 0,2 µm (atomizacja). Gęstość powstającego dymu jest sterowana strumieniem objętościowym dostarczanym do atomizera dymu w płynie i ustalonymi interwałami rozpylania. Na równomierność i skuteczność tej techniki wędzenia wpływa ponadto jakość strumienia powietrza i stan wysuszenia powierzchni wędlin. W czasie wędzenia dymem płynnym niezależnie od zastosowanej techniki istnieją pewne zagrożenia natury jakościowej. Przy przedawkowaniu określonych dawek preparatu występuje ryzyko pojawienia się kwaśnych nut smakowo - zapachowych określanych jako ostre pogorzeliskowe, chemiczne lub medyczne. Zagrożenie to występuje najczęściej przy wydłużaniu czasu oddziaływania dymu stosowane w celu uzyskania bardziej intensywnego zabarwienia. Dym otrzymywany z preparatów płynnych nie wykazuje ponadto tak skutecznego działania konserwującego, jak dym powstający bezpośrednio w dymogeneratorach i następnie stosowany owiewowo. Autor: dr inż. Jerzy Wajdzik -

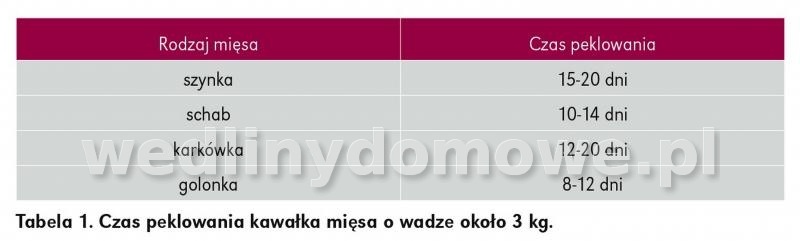

Przygotowanie mięsa przed wędzeniem – marynaty Jednym z podstawowych procesów technologicznych przy produkcji wyrobów wędliniarskich jest obróbka cieplna. Najczęściej stosowanym rodzajem takiej obróbki jest wędzenie, parzenie lub pieczenie - szczególnie przy wyrobach otrzymywanych sposobem „tradycyjnym”. Wędzenie jest najstarszym i szeroko stosowanym sposobem konserwowania mięsa. Proces ten polega na nasyceniu produktów mięsnych (poprzez mieszaninę dymno-powietrzną) substancjami otrzymywanymi przy niepełnym spalaniu drewna. Dzięki wędzeniu mięso nabiera charakterystycznego smaku i aromatu, uzyskuje długą trwałość do spożycia oraz jest zabezpieczone przed rozwojem bakterii. Zanim rozpoczniemy wędzenie… Aby wędzonka była smaczna, na początku należy poznać kilka sekretów jak wędzić właściwie. Mięso do wędzenia musi zostać odpowiednio przygotowane. Najczęściej zostaje ono poddane peklowaniu, które polega na infuzji (przesiąknięciu) soli, soli z saletrą lub peklosoli w mięso. Sól zapewnia odpowiednią słoność wyrobu oraz konserwuje produkt. Natomiast saletra częściowo go konserwuje, wstrzymuje procesy gnilne oraz zapewnia odpowiedni, przyjemny kolor wędliny. Kiedy pominiemy jej udział w peklowaniu, mięso będzie szare zamiast czerwonego. Peklosól jest gotową mieszanką soli i azotynu potasu, będącego składnikiem saletry. Peklowanie można przeprowadzić na trzy sposoby: • na mokro, • na sucho, • sposobem mieszanym. W przypadku peklowania na sucho w mięso jest po prostu wcierana sól. Peklowanie na mokro polega na umieszczeniu mięsa w roztworze solanki, która musi posiadać odpowiednie stężenie. Natomiast peklowanie mieszane jest metodą peklowania na mokro z dodatkowym nastrzykiem, dzięki czemu skraca się czas peklowania. Jakie mięso wybrać do peklowania? Do peklowania nadaje się mięso wszystkich rodzajów zwierząt rzeźnych. Najczęściej jednak pekluje się mięso wieprzowe, na które zabieg ten wpływa uszlachetniająco, nadając mu specyficzną barwę, smak i zapach. Mięso wołowe do peklowania jest mniej przydatne, gdyż pod wpływem tego procesu traci wartości odżywcze. Mięso baranie niestety podobnie - przyjmuje sól z trudnością, a solanka wyługowuje z niego znaczną część substancji odżywczych. Najmniej odpowiednie do peklowania jest mięso cielęce. Należy pamiętać, że najlepiej pekluje się mięso świń typu mięsnego, w wieku od 7 do 11 miesięcy, tj. mięso sztuk, które po zakończeniu swego rozrostu na długość rozpoczynają odkładanie tłuszczu. Dobrej jakości mięso peklowane otrzymuje się również ze sztuk karmionych dużą ilością produktów mleczarskich (mleko, maślanka, serwatka). Zupełnie nieprzydatne do peklowania jest mięso knurów, które posiada nieprzyjemny zapach, nasilający się jeszcze podczas peklowania. Zmniejszoną przydatność do peklowania wykazuje także mięso świń - samic w okresie rui. Wynika to głównie z faktu, że mięso świń - samic ubitych w tym okresie jest na ogół bardziej podatne na rozkład gnilny (gorsze wykrwawienie, zasadowe pH). W takim mięsie po zapeklowaniu mogą również wystąpić niekorzystne zmiany smakowo-zapachowe. Duży wpływ na przydatność mięsa do peklowania ma także przygotowanie sztuk do uboju oraz sama technika jego przeprowadzenia. Mięso świń prawidłowo głodzonych przed ubojem pekluje się znacznie lepiej, niż mięso świń nie karmionych. Zamiast chemii wspaniała marynata Podstawowymi składnikami marynaty (zalewy do mięsa) w zakładach przemysłu mięsnego, gdzie produkcja wędlin odbywa się na szeroką skalę, są między innymi: • sól, • saletra lub peklosól, • woda (używana do marynaty mokrej), • ziele angielskie, • liść laurowy, • ziarna pieprzu czarnego. Jednak, czy można zapeklować mięso bez użycia saletry i stworzyć naturalną zalewę do mięsa? Saletra (w postaci azotanu potasu - E252 lub azotanu sodu - E251) do niedawna była jedyną powszechnie używaną substancją stosowaną w peklowaniu mięsa na sucho. Gwarantowała ona zachowanie różowej barwy wyrobu, gdyż sama sól kuchenna zmieniała naturalny barwnik mięsa na beżowo-szary. Wpływała również pozytywnie na smak produktu oraz wykazywała działanie bakteriostatycze i bakteriobójcze (szczególnie jeśli chodzi o bakterie jadu kiełbasianego). Jednak ze względu na negatywne oddziaływanie saletry na organizm człowieka, w obecnie stosowanych technologiach peklowania wyeliminowano peklowanie azotanowe i w procesie tym stosuje się azotyny w ściśle określonych dawkach w formie, tzw. peklosoli (najczęściej 0,4-0,6% NaNO2) tak, aby wyjściowa ilość tych związków umożliwiła poprawne przeprowadzenie peklowania, a zawartość resztkowa w gotowym produkcie nie przekroczyła dopuszczalnych poziomów. Jednak sporządzając mieszankę peklującą nie musimy ograniczać się do jej podstawowych składników. Przygotowując marynatę możemy wzbogacić ją o nasze ulubione zioła, przyprawy i stworzyć wyjątkową potrawę. Wieprzowina doskonale komponuje się z majerankiem, tymiankiem, rozmarynem, kminkiem, miętą i cząbrem. Schab możemy natrzeć dodatkowo czosnkiem (najlepiej świeżymi ząbkami przeciśniętymi przez praskę), a szynkę zalać zsiadłym mlekiem, maślanką lub jogurtem. Tak przyrządzona marynata wykazuje działanie hydrolizujące białka, zmiękcza mięso i znacząco ułatwia jego dalszą obróbkę cieplną. Natomiast do przyrządzania nieco bardziej tłustych partii, np. karkówki możemy użyć: pieprzu cayenne, kminku, goździków i cukru (dodanie niewielkiej ilości cukru czy innej substancji słodzącej, np. miodu do mieszanki powoduje, że mięso nadmiernie nie wysycha i nie twardnieje, a przy tym zwiększa jej działania konserwujące wskutek biochemicznego zakwaszenia środowiska niesprzyjającego rozwojowi bakterii gnilnych). Sprawdzi się także marynata sporządzona z czerwonego wina, cebuli i świeżych ziół prowansalskich. Zazwyczaj, w skład mieszanki ziół prowansalskich wchodzą: tymianek, rozmaryn, oregano, cząber, estragon i majeranek, a czasami dodatkowo: koper, trybula i/lub mięta. Marynatę do mięs wędzonych warto wzbogacić owocami jałowca. Jagody tej rośliny dobrze komponują się z innymi ziołami i przyprawami, szczególnie z tymiankiem, szałwią, oregano, majerankiem, cebulą oraz czosnkiem. Stworzenie kolejnej marynaty do mięs to nic innego, jak dodanie do jej podstawowych składników: octu jabłkowego (dzięki niemu mięso skruszeje), estragonu, papryki czerwonej, cząbru, czosnku, cebuli, szałwii, natki pietruszki oraz trybuli ogrodowej. Przy wyborze przypraw do marynaty nie zapominajmy również o cynamonie, kardamonie i kolendrze, które zapewnią mięsu wyjątkowy, lekko pomarańczowy smak z nutką szałwii. Chcąc urozmaicić kuchenne smaki, do marynaty warto dodać także czubrycę. Dzięki niej mięso będzie miało wyjątkowy aromat i stanie się lekkostrawne. W polskich sklepach dostępna jest czubryca zielona (czysta albo z dodatkami, np. solą). Niekiedy czubrycą nazywa się również mieszankę przypraw, w której znajduje się m.in.: zielona cebulka, pietruszka, mielona kozieradka, sól. Z kolei czubryca czerwona również może być czysta albo z dodatkiem papryki, mielonej kozieradki, chili, czosnku i suszonych pomidorów. Zmielona czarnuszka z powodzeniem zastąpi pieprz – ma lekko gorzkawy, pikantny posmak i zapach przypominający oregano. Marynata wzbogacona o czarnuszkę zapewni słodko-ostre nuty smakowe mięsa. Aby mięso miało jeszcze bardziej złożone wartości sensoryczne do marynaty peklującej, można również dodać szafran, który nada potrawie piękną barwę, niepowtarzalny smak i aromat. Warto zaznaczyć, że popularne zioła i przyprawy używane do mięs (często uważanych za ciężkostrawne) podkreślają ich smak oraz przyspieszają i wspomagają trawienie. Tymianek, oregano, majeranek czy rozmaryn posiadają też właściwości antynowotworowe. Działanie prozdrowotne wykazują również: czosnek, korzeń imbiru, bazylia i mięta. Należy jednak pamiętać, aby ziół i przypraw używać z umiarem, gdyż mięso będzie w nich zanurzone przez dłuższy czas i zdąży przejść dość mocno ich aromatem. Jeszcze kilka wskazówek…. Kiedy mięso włożymy do marynaty, należy je wstawić do lodówki. Prawidłowy proces peklowania przebiega w temperaturze wynoszącej od 2 do 6oC. Większa temperatura spowoduje psucie się mięsa, niższa zaś nie pozwoli soli odciągnąć wody z mięsa, a przyprawom nadać mu aromatu. Czas peklowania zależny jest od rodzaju mięsa. Tabela 1 przedstawia zalecany czas peklowania dla różnych mięs. Mięso można jedynie peklować w naczyniach kamionkowych lub szklanych, ostatecznie emaliowanych - ale te nie mogą mieć żadnych skaz czy odbić. Nie można używać naczyń stalowych. Podczas peklowania mięso należy przewracać co 2 dni, tak by marynata peklująca docierała do wszystkich jego zakamarków. Mięso musi być też dokładnie obciążone ciężkim przedmiotem (moździerzem, kilkoma słoikami wypełnionymi wodą) aby zminimalizować do niego dostęp powietrza. Wskazane jest również pozbawienie mięsa kości, gdyż w ich bliskości psuje się ono bardzo szybko. Jeśli jednak zdecydujemy się na zapeklowanie, np. schabu z kością, należy wówczas ostrym, cienkim nożem zrobić przy kości otwór (przebić mięsień wzdłuż kości do stawu), który umożliwi wprowadzenie mieszaniny soli z przyprawami. Kiedy upłynie zalecany czas peklowania mięsa, należy je wyjąć z marynaty, opłukać w zimnej wodzie i co ważne – osuszyć (do mokrej powierzchni wędzonek bardzo łatwo przykleją się wszystkie substancje smoliste z dymu, a ponadto, wszystkie pyłki, jakie uniosą się z paleniska, co jest powodem, że wędzonki nie mogą uzyskać ładnego koloru), a następnie przystąpić do dalszej obróbki, czyli wędzenia. Po odpowiednim zapeklowaniu dym z wędzenia nie tylko wydobędzie wspaniały smak i aromat wędzonego mięsa, ale zabezpieczy go także przed szybkim psuciem i zakonserwuje na długi czas. W przypadku produkcji żywności na dużą skalę przetwarzanie jest oparte na naukowych i technicznych zasadach konserwowania artykułów spożywczych w celu spowolnienia lub zatrzymania naturalnych procesów rozkładu. Bez przetwarzania żywności zaspokojenie potrzeb współczesnych konsumentów byłoby niemożliwe, a wybór produktów zostałby ograniczony ze względu na sezonowość ich występowania. Dokonując zakupów należy jednak zastanowić się nad wyborem produktów, które w mniejszym stopniu zagrożą naszemu bezpieczeństwu zdrowotnemu. Warto również, samemu stworzyć „naturalną” marynatę do szynki, karkówki czy schabu, następnie uwędzić mięso i przy okazji czerpać korzyści ze zdrowotnych właściwości naszego produktu finalnego. Autorki: dr inż. Agnieszka Starek mgr Marta Krajewska

-

O Tobie. Ostatnie wyjaśnienie dla Ciebie i proszę już tutaj nie ciągnąć dyskusji - przepisy dla Zosi, to był chaotyczny zbiór najróżniejszych porad i recept nie mających nic wspólnego z technologią. Tutaj jest jeden przepis, w dodatku już przerobiony, gdzie mięso przechodzi wszystkie etapy technologiczne. Poczekamy i zobaczymy co wyjdzie Koledze. Nie chcę zamykać tematu, zatem jeszcze raz proszę o zamknięcie dyskusji.

-

Szkoda, że Kolega który wylosował fajna pakowarkę za ponad 1000 zł., nic o niej nie napisał. Sam chciałbym wiedzieć jak działa i jak ją ocenia.

-

Mam nadzieję, że już nie będzie zbędnych dyskusji i będziemy oczekiwać na wyniki pracy Kolegi. Będę pilnował porządku na forum tak, by nowi ludzie nie czuli się w jakikolwiek sposób zagrożeni. Teraz czekajmy.

-

Poczekajmy, co wyjdzie.

-

Ani mi w głowie straszenie. Po prostu stwierdzam fakt.