Pamiętajcie, że z naszego forum możecie korzystać bezpłatnie tylko dzięki temu, iż kilkadziesiąt osób klika w reklamy. Może już czas abyś do nich dołączył?

-

Postów

46 207 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

Kolego, na naszym forum jest wszystko. Zacznij od pierwszego subforum i jedź w dół tytułami. Nie wprowadzaj na siłę rozwiązań, które u nas nie przejdą. Albo będziesz działał wg naszych zasad, albo zostaje Co YT i internet.

-

Zacznij od pierwszej zasady obróbki mięsa: WSZYSTKO ROBIMY ZGODNIE Z PROCEDURAMI TECHNOLOGICZNYMI. Od tego nie ma odstępstw. Nic nowego nie wymyślisz.

-

Prosiłęm wszystkich SiB'ów, aby wstrzymali się z jakimikolwiek odpowiedziami do czasu, aż do tego dojrzejesz. Na razie czytaj forum i ucz się, lub wybierz wersję YT i internet.

-

Drugie wędzenie w życiu i Ty dyskutujesz podważając wieloletnią praktykę i wiedzę ludzi, którzy Ci odpowiadają??? Myślę, że powinniśmy odpuścić sobie odpowiedzi na pytania do czasu, kiedy Kolega poczyta forum, zastanowi się nad tym, czy warto brać się za coś, co jutro przestanie Go, jak sam pisze "kręcić". Jeśli się zdecyduje i poważnie potraktuje to forum, wrócimy do sprawy. PS. Sprawdź jeszcze na yt u Jana, jak wędzi. :D

-

Kokos, nie łam się, jest dobrze.

-

[parzona, nie wędzona] Kiełbasa golonkowa parzona

Maxell odpowiedział(a) na Maxell temat w Kiełbasy inne

Absolutnie nie. Wejdź w więcej opcji. -

[parzona, nie wędzona] Kiełbasa golonkowa parzona

Maxell odpowiedział(a) na Maxell temat w Kiełbasy inne

No jasne. Przed parzeniem. -

[parzona, nie wędzona] Kiełbasa golonkowa parzona

Maxell odpowiedział(a) na Maxell temat w Kiełbasy inne

Henio, wklej cały przepis ze zdjęciem w osobnym temacie. Ludzie szukają takich przepisów, gdyż spora część zadymiaczy nie posiada wędzarni lub nie ma możliwości wędzenia. -

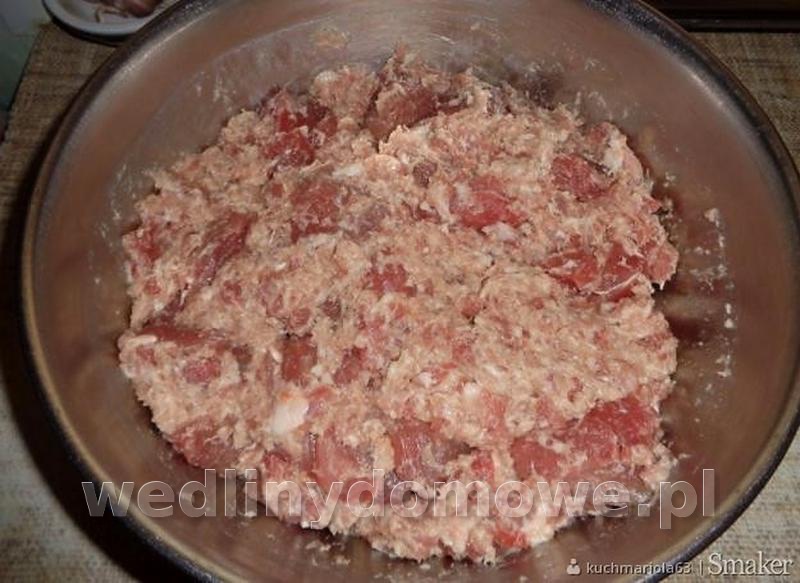

Następna kiełbasą do wykonania przez osoby nie posiadające wędzarni. KIEŁBASA GOLONKOWA PARZONA Surowce: mięso z golonki wieprzowej tylnej bez skóry, bez kości - 0,70 kgmięso z łopatki wieprzowej chude - 30 dagPrzyprawy na 1 kg farszu: peklosól - 18 gsos sojowy - 2 łyżkipapryka słodka - 2 gpieprz czarny - 2 gczosnek - 3 gżelatyna - 3 łyżkiwoda - 100 mlOsłonki: osłonka białkowa fi 65 - 40 cmSposób wykonania: Golonkę czyścimy, dokładnie myjemy w bieżącej wodzie, osuszamy papierowymi ręczniczkami, pozbawiamy kości. Rozkładamy płat mięsa bez skóry, tniemy na kawałki o wielkości około 4 cm/4 cm. Mięso z łopatki przepuszczamy przez sitko 8 mm. Kawałki golonki i zmielone mięso z łopatki wkładamy do większej miski, dodajemy peklosól i sos sojowy, dokładnie wyrabiamy. Wyrobiony farsz umieszczamy w pojemniku i wstawiamy do lodówki na 48 godzin. Po 24 godzinach proponuję jeszcze raz wymieszać. Po okresie peklowania dodajemy żelatynę i pozostałe przyprawy wymieszane w 100 ml zimnej wody. Wyrabiamy około 10-15 minut. Wyrobionym farszem napełniamy ściśle osłonkę białkową i zawiązujemy. W między czasie nagrzewamy w odpowiednio dużym garnku wodę do temperatury 80-85 stopni Celsjusza, wkładamy baton i parzymy 4 godziny. Po procesie parzenia studzimy 15 minut w zimnej wodzie. Po ostudzeniu w zimnej wodzie wieszamy na kiju i poddajemy dalszemu chłodzeniu do temperatury poniżej 15 stopni Celsjusza. Przechowujemy w lodówce. Smacznego!!! Autor: kuchmariola63

-

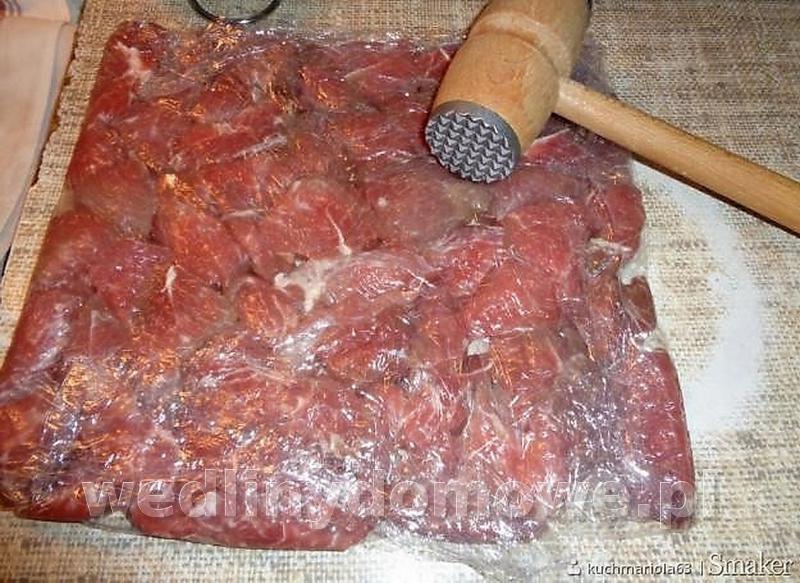

Kiełbasa będzie ciekawą alternatywą dla osób nie posiadających wędzarni. Można także, w porozumieniu z Kolegą miro, opracować wielkość dodatku soli wędzonkowej lub pokusić się o zastosowanie preparatu dymu wędzarniczego. Na zdjęciu, batony kiełbasy są zbyt luźno nabite i lekko przeparzone, co wymaga korekty przy produkcji. KIEŁBASA DĄBROWSKA CHUDA Składniki: mięso wieprzowe klasy I (chude z szynki, łopatki) 1,10 kg.mięso wieprzowe klasy II (mięso tłuste z łopatki) 30 dagpodgardle wieprzowe 40 dag Przyprawy i osłonki: czosnek granulowany - 6 gpieprz biały mielony - 5 gpeklosól - 25 g na 1,8 kg farszuzimna woda - 80 gosłonka białkowa karmelowa - fi 65 mm, 4 odcinki po 40 cm. Sposób przygotowania: 1. Mięso klasy pierwszej kroimy w kostkę o boku 3-5 cm. mięso drugiej klasy i podgardle pozostawiamy w kawałkach powstałych przy wykrawaniu. Mięsa nacieramy peklosolą i peklujemy na sucho, każdą klasę mięsa oddzielnie. 2. Pojemniki z mięsem, dla właściwego zapeklowania wstawiamy na 4-5 dni do lodówki. Proces peklowania powinien odbywać się w temperaturach 4-6 stopni Celsjusza. 3. Po sprawdzeniu właściwego upeklowania, mięsa klasy pierwszej nie rozdrabniamy. Kawałki mięsa umieszczamy w folii, i traktujemy tłuczkiem do mięsa kilkakrotnie z każdej strony. Tak samo postępujemy z mięsem klasy II. 4. Mięso klasy drugiej kroimy ręcznie w kostkę o wielkości 1 cm/1 cm, zaś podgardle wieprzowe przepuszczamy dwukrotnie przez sitko 3 mm. Farsz zaczynamy wyrabiać od podgardla, do którego podczas mieszania dodajemy pieprz i czosnek oraz zimną wodę. Mięso klasy pierwszej wkładamy do misy i ręcznie jeszcze ugniatamy mieszając stopniowo z mięsem klasy drugiej i na końcu z podgardlem. Wszystkie połączone mięsa wyrabiamy około 30 minut do osiągnięcia właściwej kleistości. 5. Po wyrobieniu, przykrywamy misę z farszem folią i wstawiamy do lodówki na ok. 2 godziny. 6. W międzyczasie przygotowujemy 4 odcinki osłonki o śr. 65 mm i długości po 40 cm., takie, aby zmieściły się do garnka podczas parzenia. Osłonki moczymy w lekko osolonej ciepłej wodzie, przez ok. 20-25 min. 7. Farsz po wyjęciu z lodówki ponownie przez kilka minut wyrabiamy i napełniamy cylinder nadziewarki. Batony nabijamy ściśle i zawiązujemy. 8. Gotowe batony wieszamy na 2-3 godziny na drążku w celu osadzenia. 9. Naszą kiełbasę parzymy w wodzie o temperaturze 75 stopni Celsjusza do osiągnięcia wewnątrz batonu temperatury 68 stopni Celsjusza. 10. Po procesie parzenia, kiełbasę wieszamy na drążku w chłodnym miejscu, o temperaturze nie przekraczającej 16 stopni Celsjusza. Po wychłodzeniu naszą kiełbasę wkładamy do lodówki. 11. Kiełbasa w przekroju Smacznego. Autorka: kuchmariola63

-

Końcowa lista osób uczestniczących w listopadowym szkoleniu: Lista chętnych do uczestnictwa w szkoleniu (wg listy ze strony SDM): 1. Jarosław Duchnowski (wpłata 600,00 zł) 2. Tomasz Pieczaba (wpłata 600,00 zł) 3. Jerzy Chrapka (wpłata 600,00 zł) 4. Aleksander Jesse (wpłata 600,00 zł) 5. Wojciech Abramczuk (wpłata 600,00 zł) 6. Wojciech Michalski (wpłata 600,00 zł) 7. Marek Oleś (wpłata 600,00 zł) 8. Karol Zając (wpłata 600,00 zł) 9. Tomasz Studniarek (wplata 600,00 zł) 10. Bolesław Jastak (wpłata 600,00 zł) 11. Piotr Parzychowski (wpłata 600,00 zł) 12. Paweł Klarecki (wpłata 600,00 zł) 13. Piotr Kawalec (wpłata 600,00 zł) 14. Sławomir Wawer (wpłata 600,00 zł) 15. Ryszard Chlebda (wpłata 600,00 zł) 16. Jacek Kulikowski (wpłata 600,00 zł) 17. Stanisław Jakubik (wpłata 600,00 zł) 18. Paweł Kubica (wpłata 600,00 zł) 19. Paweł Kostro Olechowski (wpłata 600,00 zł) 20. Tomasz Klimowski (wpłata 600,00 zł) Następujące osoby: 1. Andrzej Olender Mars13 2. Piotr Szymczak 3. Piotr Tomaszewski 4. Robert Winiarski 5. Hubert Bojdo 6. Sebastian Tuźnik Zostają przeniesione na najbliższy kurs, który odbędzie się w marcu 2020 r. /topic/16529-cz%C4%99%C5%9B%C4%87-iii-wyj%C4%85tkowy-kurs-w-dniach-06-08032020-r-odb%C4%99dzie-si%C4%99-szkolenie-podstawowe-po%C5%82%C4%85czone-ze-szkoleniem-z-zakresu-dziczyzny/ UWAGA! Osoby, których zabrakło na tej liście, zostały przeniesione na listę kursu lutowego: /topic/16527-cz%C4%99%C5%9B%C4%87-ii-wyj%C4%85tkowy-kurs-w-dniach-14-16022020-r-odb%C4%99dzie-si%C4%99-szkolenie-podstawowe-po%C5%82%C4%85czone-ze-szkoleniem-z-zakresu-dziczyzny/ Bardzo prosimy, aby część osób z kursu listopadowego sama przepisała się na kurs lutowy. Przypominam, że osoby już zapisane poprzez ankietę ze strony SDM (widniejące na liście), nie muszą dokonywać ponownej rejestracji na kurs w lutym 2020 r.

-

Rozmawiałem właśnie z drukarnią. Przy zamówieniu 230 szt. kalendarzy, cena kalendarza trójdzielnego w wersji LUX, z płaską główką wyniesie nas ok. 9,70 zl. brutto. W tym grafika oraz wysyłka całości do dystrybutora. Jeśli zdążymy, w przyszłym tygodniu przedstawię tutaj projekt przyszłorocznego kalendarza. Mam nadzieję, że i w tym roku, naszym dystrybutorem będzie Ifcia.

-

Lista osób chętnych na kalendarze trójdzielne Wędzarniczej Braci na rok 2020: 1. Zbój Madej - 2 szt. 2. Twonk- - 3 szt. 3. przemek1978 -1 szt. 4. jarekduch - 1 szt. 5. wiejas - 3 szt. 6. Papcio - 3 szt. 7. waldek55 - 1 szt. 8. Wieloś - 1 szt. 9. wróbel75 - 4 szt. 10. ryszpak - 4 szt. 11. CPN - 3 szt. 12. bilu72 - 3 szt. 13. Szym-on - 4 szt. 14. eland - 1 szt. 15. JacekC - 5 szt. 16. EAnna - 3 szt. 17. karolszymczak - 5 szt. 18. gruby7074 - 1 szt. 19. Janusz_p - 1 szt. 20. Romii - 2 szt. 21. JaGra - 1 szt. 22. Zigo - 4 szt. 23. grehor1 - 1 szt. 24. Jojo - 2 szt 25. paweljack - 2 szt. 26. andrzej k - 2 szt. 27. Bagno - 3 szt. 28. tompi - 4 szt. 29. Todek - 1 szt. 30. kotunia - 2 szt. 31. naginajka - 1 szt. 32. lysy100 - 2 szt. 33. Hahar - 1 szt. 34. wiesiorek - 3 szt. 35. Radek - 4 szt. 36. Kalinosiu - 2 szt. 37. arkawroc - 1 szt. 38. vtec - 2 szt. 39. Dyzio - 2 szt. 40. Andrzej132 - 1 szt. 41. kaszubka33 - 1 szt. 42. Lukaszzzek - 2 szt. 43. mariusz_e - 1 szt. 44. waldero - 5 szt. 45. gontek - 2 szt. 46. Baca - 1 szt. 47. misiek.b - 2 szt. 48. tato - 10 szt. 49. SMORODINA - 5 szt. 50. Sebastian72 - 1 szt. 51. Grzegorz78 - 2 szt. 52. AleksanderB - 3 szt. 53. Aron2 - 5 szt. 54. Tomet P - 1 szt. 55. Bandit - 1 szt. 56. Bandi74 - 1 szt. 57. dietykon - 1 szt. 58. chudziak - 2 szt. RAZEM: 139 szt.

-

Lista osób zapisanych na lutowy kurs: 1. Mariusz Tomaszewski (przeniesienie z kursu listopadowego) 2. Waldemar Gwiazdowski (przeniesienie z kursu listopadowego) 3. Grzegorz Włodarczyk (przeniesienie z kursu listopadowego) 4. Radosław Andrzejewski (przeniesienie z kursu listopadowego) 5. Mirosław Krzysztofik (Piksiak) (przeniesienie z kursu listopadowego) 6. Janusz Piechota (przeniesienie z kursu listopadowego) 7. Janusz Piechota (przeniesienie z kursu listopadowego) 8. Grzegorz Stanisławiak (przeniesienie z kursu listopadowego) 9. Karol Juskowiak (przeniesienie z kursu listopadowego) 10. Jacek Dorenda (przeniesienie z kursu listopadowego) 11. Mariusz Śniegocki 12. Dariusz Miądzel (przeniesienie z kursu listopadowego) 13. Halusia 14. pokemon15 15. Jaco 16. Ziezielony 17. Tomasz Szylar (przeniesiony z kursu listopadowego)(wpłata 600,00 zł) 18. Tomasz Duch (przeniesiony z kursu listopadowego) 19. Tomasz Tomasik 20. Wieloś 21. zigo

-

Jak Państwo wiedzą, kursy przeprowadzane w naszej Szkole Domowego Masarstwa w Łazach k/Krasnosielca, odbywają się w systemie tzw. „weekendowym”, co oznacza, iż na cały program, niezbędny do opanowania sztuki domowego przerobu mięsa, mamy do dyspozycji określoną, niewielką ilość czasu. Biorąc pod uwagę dużą ilość materiału teoretycznego, oraz bardzo różnorodny i skomplikowany asortyment wyrobów wykonywanych podczas zajęć, specjalnie na potrzeby naszej Szkoły Domowego Masarstwa, został opracowany unikatowy program technologiczny, który poza realizacją zaplanowanego asortymentu wyrobów w określonym czasie i warunkach, ma zapewnić przekazanie maksymalnej ilości wiedzy uczestnikom szkoleń. Nasi specjaliści prowadzący zajęcia czuwają, by odbywały się one z zachowaniem wszelkich aspektów dotyczących właściwej technologii przetwórstwa mięsa w warunkach domowych oraz właściwych zasad bezpieczeństwa, zarówno samego przebiegu produkcji, jak i bezpieczeństwa w odniesieniu do mięsa oraz jego produktów. Zakres wiedzy i praktyki posiadanej przez naszych wykładowców, sposób przekazywania jej kursantom, jak i zaplecze technologiczno–sojalne SDM, w pełni spełniają warunki określone dla tego typu szkoleń, o czym świadczą setki zadowolonych absolwentów. Powyższą informację kieruję głównie do osób zastanawiających się nad podjęciem decyzji w sprawie uczestnictwa w kursach organizowanych przez SDM. Mam również nadzieję, iż wielu uczestników szkoleń, potwierdzi to, o czym piszę. Zapraszamy do naszej SDM.

-

Radku wielkie brawa za zmierzenie się z tą trudna tematyką. Tak trzymaj. Idziesz na Mistrza, w czym Ci kibicuję. :clap:

-

Lista chętnych do uczestnictwa w III części kursu: 1. Ernest Bogdzio 2. Arkadiusz Zieliński 3. Andrzej Olender Mars13 (przeniesiono z kursu listopadowego) 4. Piotr Szymczak (przeniesiono z kursu listopadowego) 5. Piotr Tomaszewski (przeniesiono z kursu listopadowego) 6. Robert Winiarski (przeniesiono z kursu listopadowego) 7. Hubert Bojdo (przeniesiono z kursu listopadowego) 8. Sebastian Tuźnik (przeniesiono z kursu listopadowego) 9. 10.

-

Lista chętnych do uczestnictwa w szkoleniu (wg listy ze strony SDM): 1. Jarosław Duchnowski (wpłata 600,00 zł) 2. Tomasz Pieczaba (wpłata 600,00 zł) 3. Jerzy Chrapka (wpłata 600,00 zł) 4. Aleksander Jesse (wpłata 600,00 zł) 5. Wojciech Abramczuk (wpłata 600,00 zł) 6. 7. Wojciech Michalski (wpłata 600,00 zł) 8. Marek Oleś (wpłata 600,00 zł) 9. Andrzej Olender Mars13 10. Karol Zając (wpłata 600,00 zł) 11. Tomasz Studniarek (wplata 600,00 zł) 12. Bolesław Jastak (wpłata 600,00 zł) 13. Piotr Parzychowski (wpłata 600,00 zł) 14. Paweł Klarecki (wpłata 600,00 zł) 15. Piotr Kawalec (wpłata 600,00 zł) 16. Sławomir Wawer (wpłata 600,00 zł) 17. Piotr Szymczak 18. Piotr Tomaszewski 19. Robert Winiarski 20. Hubert Bojdo 21. Sebastian Tuźnik 22. Ryszard Chlebda (wpłata 600,00 zł) 23. Jacek Kulikowski (wpłata 600,00 zł) 24. Stanisław Jakubik (wpłata 600,00 zł) 25. Paweł Kubica (wpłata 600,00 zł) 26. Paweł Kostro Olechowski (wpłata 600,00 zł) 27. Tomasz Klimowski (wpłata 600,00 zł) Wpłaty zaktualizowane na dzień 13.11.2019 r. UWAGA! Osoby, których zabrakło na tej liście, zostały przeniesione na listę kursu lutowego: /topic/16527-cz%C4%99%C5%9B%C4%87-ii-wyj%C4%85tkowy-kurs-w-dniach-14-16022020-r-odb%C4%99dzie-si%C4%99-szkolenie-podstawowe-po%C5%82%C4%85czone-ze-szkoleniem-z-zakresu-dziczyzny/ Bardzo prosimy, aby część osób z kursu listopadowego sama przepisała się na kurs lutowy. Przypominam, że osoby już zapisane poprzez ankietę ze strony SDM (widniejące na liście), nie muszą dokonywać ponownej rejestracji na kurs w lutym 2020 r.

-

Lista osób zapisanych na lutowy kurs: 1. Mariusz Tomaszewski (przeniesienie z kursu listopadowego) 2. Waldemar Gwiazdowski (przeniesienie z kursu listopadowego) 3. Grzegorz Włodarczyk (przeniesienie z kursu listopadowego) 4. Radosław Andrzejewski (przeniesienie z kursu listopadowego) 5. Mirosław Krzysztofik (Piksiak) (przeniesienie z kursu listopadowego) 6. Janusz Piechota (przeniesienie z kursu listopadowego) 7. Janusz Piechota (przeniesienie z kursu listopadowego) 8. Grzegorz Stanisławiak (przeniesienie z kursu listopadowego) 9. Karol Juskowiak (przeniesienie z kursu listopadowego) 10. Jacek Dorenda (przeniesienie z kursu listopadowego) 11. Mariusz Śniegocki 12. Dariusz Miądzel (przeniesienie z kursu listopadowego) 13. Halusia 14. pokemon15 15. Jaco 16. Ziezielony 17. Tomasz Szylar (przeniesiony z kursu listopadowego) 18. Tomasz Duch (przeniesiony z kursu listopadowego) 19. Tomasz Tomasik 20. Wieloś

-

Lista osób zapisanych na lutowy kurs: 1. Mariusz Tomaszewski (przeniesienie z kursu listopadowego) 2. Waldemar Gwiazdowski (przeniesienie z kursu listopadowego) 3. Grzegorz Włodarczyk (przeniesienie z kursu listopadowego) 4. Radosław Andrzejewski (przeniesienie z kursu listopadowego) 5. Mirosław Krzysztofik (Piksiak) (przeniesienie z kursu listopadowego) 6. Janusz Piechota (przeniesienie z kursu listopadowego) 7. Janusz Piechota (przeniesienie z kursu listopadowego) 8. Grzegorz Stanisławiak (przeniesienie z kursu listopadowego) 9. Karol Juskowiak (przeniesienie z kursu listopadowego) 10. Jacek Dorenda (przeniesienie z kursu listopadowego) 11. Mariusz Śniegocki 12. Dariusz Miądzel (przeniesienie z kursu listopadowego) 13. Halusia 14. pokemon15 15. Jaco 16. Ziezielony 17. Tomasz Szylar (przeniesiony z kursu listopadowego)

-

Poczytaj: "Rozjaśnienie barwy części środkowych batonu kiełbas parzonych z mniej lub więcej widocznym udziałem czerni (zszarzenia) na tle prawidłowo zabarwionych pozostałych jego części świadczy również o zaburzeniu przebiegu azotanowego peklowania mięsa. Omawiana nieprawidłowość może być uważana za wynik oddziaływania tych wszystkich bodźców, które prowadzą do wykształcenia jej ciemnoczerwonego pierścienia podosłonkowego. W tych okolicznościach przemiany barwnikowe w częściach brzeżnych batonów osiągają zaledwie poziom, typowy dla normalnego natężenia barwy, podczas gdy mioglobina części środkowych, nieutlenowana tlenkiem azotu ani tlenkiem węgla, denaturując się pod wpływem podwyższonej temperatury, zamienia się w szarobrunatną hematynę. Pierścieniowe zaciemnienie barwy czerwonej części obwodowych batonu zdarza się częściej niż rozjaśnienie prawidłowej barwy jego części wewnętrznych. Poszczególne gatunki kiełbas parzonych są w dodatku niejednakowo podatne na wystąpienie obu rodzajów nieprawidłowości barwnych. Wędliny produkowane w grubszych batonach i z mięsa pokrojonego jedynie na wilku są z reguły więcej na nie narażone niż przeciwstawne. Częstotliwość ich występowania rośnie ponadto z rozmiarami niedopeklowania azotanowego. Mniejsze bowiem niedociągnięcia tego peklowania mogą być łatwiej zatarte w czasie wędzenia. Nierównomierne natężenie czerwonej barwy przekroju kiełbas parzonych nie wpływa na ich przydatność spożywczą bez względu na pochodzenie. W każdym jednak przypadku oddziałuje ona na pożądalność barwy, a więc na wykształcenie tego sprawdzianu jakości wędliny, który jako najłatwiej dostrzegalny wpływa na stan psychiczny kupującego. Dla spożywcy — laika wędlina o nierównomiernym zabarwieniu przekroju będzie zawsze wędliną złą. Skutki tego rodzaju oceny pogłębia niemożność usunięcia omawianych sprawdzianów ze stanu kiełbasy gotowej. Wyjątek w tej regule stanowi dostatecznie wcześnie zauważone niedopeklowanie azotanowe. Należy wtedy dopeklować farsz, przedłużając odpowiednio czas osadzania wędlin parzonych oraz ewentualnie w pewnym stopniu drugą fazę ich wędzenia gorącego, tj. czas wędzenia właściwego. Z uwagi jednak na możliwe niepożądane następstwa przedłużonego wędzenia w zakresie fizycznych właściwości osłonki jelitowej, główny nacisk należy położyć w takich okolicznościach na osadzanie. Dalsza argumentacja, jak i warunki prowadzenia i kontroli takiego przedłużonego osadzania, nie odbiegają od zabiegów, mających na celu likwidację następstw ogólnego rozjaśnienia barwy przekroju kiełbas parzonych (patrz rozdział B.70). Wskazane powyżej trudności przywrócenia równomiernie czerwonej barwy przekroju kiełbas parzonych tym bardziej podkreślają konieczność właściwego, tj. dostatecznie elastycznego programowania całego procesu przerobowego. Szczególnego podkreślenia wymaga dostosowanie do siebie efektywności peklowania azotanowego oraz wędzenia gorącego, a głównie pierwszej jego fazy, tj. osadzania. Właściwie pod względem ilościowym dobrany dodatek azotynu sodu uwalnia technologa całkowicie od kłopotów z odpowiednią i pożądaną barwą przekroju kiełbas parzonych. To samo można powiedzieć również o skutkach dodatku barwników obcych, tj. takich, które nie będąc naturalnymi barwnikami chromoproteidowymi mięsa, są prawnie dozwolone...." Resztę znajdziesz tu: /topic/11177-cz%C4%99%C5%9B%C4%87-ii-w%C4%99dliny-parzone-technologiczne-odchylenia-jako%C5%9Bci-i-przeciwdzia%C5%82anie/