Pamiętajcie, że z naszego forum możecie korzystać bezpłatnie tylko dzięki temu, iż kilkadziesiąt osób klika w reklamy. Może już czas abyś do nich dołączył?

-

Postów

46 207 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

Święta Wielkanocne z wielkopolskim smakiem, czyli z Kiełbasą Parzoną Białą

Maxell opublikował(a) temat w Regionalne przysmaki

Święta Wielkanocne z wielkopolskim smakiem, czyli z Kiełbasą Parzoną Białą Wielkopolska, to jeden z największych regionów w Polsce, a jej sercem jest Poznań, miasto, w którym występuje zderzenie kulturowe, międzykulturowe z tradycją. Region w swojej specyfice znacznie wyróżnia się charakterystyczną gwarą, którą trudno niekiedy zrozumieć osobom z innych stron Polski. Na uwagę zasługują tu nie tylko zabytki architektury i niepowtarzalne krajobrazy sprzyjające różnym formom turystyki, stanowiące o wyjątkowości Wielkopolski, ale również kulinarne dziedzictwo. Stanowi ono europejską sieć regionalnego dziedzictwa kulinarnego w oparciu o tradycyjne receptury, techniki oraz metody obróbki utrwalania i przetwarzania. Wielkopolska zawsze słynęła z hodowli trzody chlewnej i produkcji na dużą skalę wieprzowiny, stąd przy wielu okazjach, w tym Świętach Wielkanocnych przygotowywano wyroby z mięsa wieprzowego, wśród których wyjątkowym specjałem była kiełbasa biała parzona wielkopolska. Sama kuchnia i wyroby mięsne są genialne w swej prostocie, gdzie zestaw podstawowych przypraw w połączeniu z surowcem mięsnym daje niepowtarzalny bukiet smakowy i tym samym nie zatraca walorów mięsnego smaku. Różnorodność i specyfika potraw ma swoją tradycję kulturową. Okres świąteczny, zwłaszcza Wielkanoc, uchodzi w polskiej tradycji za czas najbardziej mięsny. Jest on najlepszym momentem do popularyzacji mięsa i żywienia człowieka w oparciu o mięso, bo to są mięsne święta. Wiąże się to z przeszłością, w której obowiązujące w kościele katolickim posty, były ściśle przestrzegane, a radość Zmartwychwstania Chrystusa, objawiała się z radością jedzenia i to potraw tłustych oraz wysokokalorycznych, które wraz z wiosennym przesileniem miały dać człowiekowi nową energię. Najstarszy rodowód w kulinarnej historii, mają wyroby nietrwałe, nazywane niegdyś kiełbasami do szybkiego spożycia. Z wielu publikacji dowiedzieć się można, że badacze naszej kulinarnej przeszłości zgodnie podkreślają, że kiełbasy w kuchni polskiej wyrabiano już w czasach słowiańskich. Każda szanująca się gospodyni miała swój niezawodny sposób na taką kiełbasę do szybkiego spożycia, a dzisiaj można dokonać zakupu w ulubionych sklepach mięsnych, gdzie z zakładów o tradycyjnych wartościach w tworzeniu wyrobów i przetworów są dostarczane na rynek konsumencki. W 1885 roku została wydana książka Lucyny Ćwierczakiewiczowej w dziedzinie praktycznych przepisów o regionalnym i tradycyjnym wymiarze receptur oraz metod i technik obróbki. Należy podkreślić, że już w tej pozycji książkowej podano przepis autorki na kiełbasę świąteczną do szybkiego spożycia. O renomie książki autorki świadczy fakt, że również obecnie podając przepis kiełbasy białej parzonej, inni autorzy odwołują się do tej pozycji literaturowej. Zatem z historycznych zapisków, kiełbasa biała parzona wielkopolska, o dobrze wyspecyfikowanych, charakterystycznych cechach, jest produktem regionu wielkopolskiego i znana jest od ponad 100 lat. Stała się ona nieodzownym elementem stołu Świąt Wielkanocnych w Wielkopolsce, jak również innych regionów Polski, świadcząc o zasobności gospodarstwa domowego. W książce „Kuchnia i stół w polskim dworze” (2004) autor Waldemar Baranowski opisuje zakres świątecznego stołu z początków XIX w. w pałacu w Rogalinie: „W pałacu w Rogalinie ozdobą święconego było całe jagnię z obowiązkowymi chorągiewkami, bardzo bogato przyozdobione prosię, olbrzymia pieczeń cielęca i kiełbasy. (...) Na wielkim półmisku na środku stołu wznosiła się świńska głowa uwędzona w całości, a więc brązowego koloru, z jajkiem pisanką w półotwartym pysku. Obok niej leżały całe szynki, a dalej ułożona koliście biała kiełbasa”. W innych przekładach publikacyjnych określano kiełbasę, jako białą świeżą, białą parzoną i wielu innymi terminami. W owych czasach (opisywanych w książkach kucharskich) była bowiem wytwarzana przez rzeźników miejscowych na zamówienie lub w bogatszych gospodarstwach domowych przy okazji świniobicia. Nie tylko w dworach, pałacach taką kiełbasę białą parzoną podawano w czasie świąt i rodzinnych uroczystości. Także mieszczanie w Poznaniu końca XIX wieku raczyli się białą kiełbasą na stołach wielkanocnych, tak opisane zostało to w Kronice Miasta Poznania, (cytat): „Do uroczystego wielkanocnego śniadania siadano o godzinie 12.00. Stół pełen był smakowitych dań, głównie mięsnych. Nie mogło zabraknąć gotowanej szynki z kością, rozmaitych pieczonych mięs, na półmiskach układano pasztety i pęta kiełbasy. Przysmakiem była biała kiełbasa zapiekana z cebulą i jałowcem”. Kiełbasa biała była ceniona z uwagi na smakowitość i tym samym bardzo szybko zagościła w domach nie tylko bogatych mieszczan. Podkreślić należy występujący w recepturze majeranek, jako konieczną przyprawę kiełbasy w Wielkopolsce, nadający charakterystyczny aromat kiełbasie białej. Jeszcze w początkach XX wieku w niektórych gospodarstwach domowych robiono ją bez specjalnych urządzeń charakterystycznych dla rzeźnictwa z dużą ilością majeranku, co zostało do dzisiaj. Po II wojnie światowej coraz większa popularność kiełbasy białej spowodowała, że wprowadzono ją, z pewnymi modyfikacjami, do produkcji w przemyśle mięsnym, podkreślając zarazem jej podstawowe cechy, tzn. mięso niepeklowane, szara barwa po zaparzeniu. Jej recepturę podano w opublikowanej w 1955 roku książce „Produkcja wędlin” wydanej przez Wydawnictwo Przemysłu Lekkiego i Spożywczego. Receptura dla kiełbasy białej określała: „Kiełbasa biała surowa produkowana jest z mięsa nie peklowanego. Do produkcji kiełbasy białej nie używa się saletry, gdyż między innymi jej cechą charakterystyczną jest zachowanie szarej barwy nie peklowanego mięsa po ugotowaniu”. W dokumentacji technologicznej na wędliny i wyroby wędliniarskie wprowadzonej dla całego kraju przez Centralę Przemysłu Mięsnego w roku 1964 wprowadzono odstępstwa w recepturze dla kiełbasy białej surowej (tzn. przed jej zaparzaniem). I tak, ponieważ majeranek nie był stosowany w innych rejonach, poza Wielkopolską zapisano: „Na pisemne żądanie odbiorców dodatek majeranku w danym rejonie może być zaniechany oraz zezwolono na zwiększenie ilości czosnku”. Wąski zakres przypraw pozwala wydobyć smakowitość, którą podkreśla i uwypukla majeranek, także powszechnie uprawiany w Wielkopolsce. Mimo, że termin „biała kiełbasa” znany jest i stosowany w całej Polsce, to jednak w Wielkopolsce określa zupełnie inny, bardzo charakterystyczny rodzaj kiełbasy. Popularność kiełbasy białej parzonej wielkopolskiej urosła na tyle, że rzeźnicy zaczęli produkować kiełbasę także w okresie pozaświątecznym. Stąd producenci białej kiełbasy zainteresowani byli i są uzyskaniem całorocznego certyfikatu w konkursie organizowanym w okresie przedświątecznym, który podkreśla istotę dziedzictwa kulinarnego Wielkopolski. W dniu 11 lutego 2016 r. został przekazany wniosek o rejestrację kiełbasy białej parzonej wielkopolskiej do Komisji Europejskiej do dalszej procedury uzyskania chronionego oznaczenia geograficznego Unii Europejskiej – certyfikatu – i tym samym stać się produktem unijnym. Bezsprzecznie należy zaznaczyć, że wśród dań wielkopolskich „króluje” żurek na zakwasie z pływającą w nim białą kiełbasą. Częstym daniem „jednogarnkowym” jest biała kiełbasa pokrojona w plasterki z cebulką, papryką i czerwoną fasolką, jak również z pieczarkami podsmażana do delikatnie brązowo-złotego koloru. Istotną obserwacją na przełomie kilkunastu lat jest to, że w wielu wielkopolskich gospodarstwach domowych „kiełbasa biała parzona wielkopolska” jest traktowana w przekazach rodzinnych, jako dietetyczna, z uwagi na brak soli peklującej i znaczną zawartość mięsa wysokiej klasy. Zalecana jest w wielu specyficznych dietach, a także w żywieniu dzieci i osób starszych. A coroczna promocja regionalnych, tradycyjnych potraw wielkanocnych stwarza możliwość do kultywowania tak wyrafinowanego przysmaku, jakim odznacza się kiełbasa biała parzona wielkopolska, która stała się swego rodzaju wizytówką regionu. Słowo od autorów: Mając na uwadze, że tradycja jest naszym dziedzictwem, a my to dziedzictwo powinniśmy kultywować i zaszczepiać w kolejnych, młodych pokoleniach, Autorzy niniejszego opracowania Staropolskim obyczajem składają wszystkim Czytelnikom życzenia „dużo żurku z kiełbasą białą parzoną, miodu pełne baryłeczki oraz trochę gorzałeczki, a w lany poniedziałek, na kark wody pełen dzbanek”. Pamiętajcie Państwo by czas spędzony w Święta Wielkiej Nocy, obfitował w duchowe i kulinarne doznania w towarzystwie najbliższych, przyjaciół i znajomych. -

Dym wędzarniczy w płynie - czy to chemia?

Maxell opublikował(a) temat w Technologia dla zaawansowanych

Dym wędzarniczy w płynie - czy to chemia? Preparaty dymu wędzarniczego stosuje się w przemyśle mięsnym w celu zapewnienia produktowi finalnemu typowego smaku wędzenia. Dzięki łącznemu wykorzystaniu wysokowartościowego dymu w płynie i nowoczesnych urządzeń rozpyłowych proces wytwarzania dymu wędzarniczego podlega równomiernej kontroli w każdej wytwarzanej szarży, w każdym urządzeniu i każdego dnia. Barwa oraz smak produktu mogą być również modyfikowane niezależnie od siebie według własnego gustu. Zastosowanie dymu w płynie w procesie wytwarzania dymu wędzarniczego znacznie rozszerza możliwości modyfikacji właściwości sensorycznych produktu spożywczego poddanego obróbce technologicznej. Opracowanie całej gamy preparatów płynnego dymu wędzarniczego otwiera dla przetwórstwa mięsa możliwości wypracowania własnego, typowego dla danego zakładu profilu sensorycznego w zakresie kształtowania aromatu. Dym w płynie podobnie jak świeżo otrzymywany dym wędzarniczy produkowany jest z drewna naturalnego, a do tego często jest ubocznym produktem suchej destylacji drewna przy produkcji węgla drzewnego. Podstawowym surowcem do otrzymywania preparatów dymu wędzarniczego jest drewno wymienionych gatunków drzew: buku, dębu, olchy, hikory, klonu, eukaliptusa, jesionu, jabłoni, wiśni, gruszy i innych, mających odpowiednie cechy organoleptyczne już gotowego preparatu płynnego. Drewno do produkcji preparatów dymu wędzarniczego rozdrabnia się i poddaje suszeniu do uzyskania zawartości wody na poziomie ok. 10%, następnie poddaje rozkładowi termicznemu w kontrolowanych warunkach, zazwyczaj metodą wolnej pirolizy w ogrzewanych zewnętrznie retortach lub w piecach obrotowych. W ostatnich latach do produkcji preparatów wykorzystuje się również szybką pirolizę drewna, umożliwiającą przeprowadzenie procesu rozkładu drewna w czasie ok. 1 sekundy. Najważniejszym parametrem procesu pirolizy jest temperatura rozkładu drewna, mająca zasadniczy wpływ na ilość otrzymanego kondensatu oraz jego skład chemiczny. Najczęściej stosuje się temperaturę rozkładu drewna w przedziale od 450ºC do 500ºC. W niższej temperaturze rozkładu drewna zwiększa się zawartość związków karbonylowych i smoły w kondensacie dymu. Wyższa temperatura rozkładu powoduje tworzenie się większej ilości produktów gazowych i znaczne obniżenie zawartości związków karbonylowych w kondensacie. Odpowiednio do składu drewna, gazy po pirolizie zawierają liczne związki, które składają się z dominujących komponentów drewna, ligniny, celulozy i hemicelulozy. Lignina stanowi ok. 50%, a celuloza i hemiceluloza po około 25% organicznej substancji drewna. Organiczne związki azotowe znajdują się w suchej substancji drewna w ilościach mniejszych niż 1%. Większe różnice występują w ligninie, posiadającej strukturę polifenolową, która składa się z orto-monometoksyfenoli względnie orto-ortodimetoksyfenoli. Fenole te są matecznymi substancjami dla fenoli gwajakolowych bądź syringolowych, które obecne są w zróżnicowanych ilościach w drewnie miękkim i twardym. Obok ligniny szczególnie wyraźne różnice widać we frakcji N-heterocyklicznych węglowodorów, których występowanie szczególnie podkreśla się w przypadku drewna hikory. Owe N-heterocykliczne węglowodory mogą katalitycznie przyspieszać chemiczne reakcje tworzenia pigmentów, co jest korzystne podczas wykształcania barwy wędzarniczej. Właściwości bakteriostatyczne i bakteriobójcze preparatów wędzarniczych związane są przede wszystkim z wielkością dodatku preparatu wędzarniczego do produktu. W przypadku wielu preparatów wędzarniczych wyznaczono tzw. Minimum Inhibitory Concentration (MIC), powyżej którego preparaty te wykazują właściwości bakteriostatyczne lub bakteriobójcze. Dla bakterii z grupy Bacillus, Staphylococcus aureus, Listeria, Lactobacillus, Escherichia coli, Salmonella, Yersinia, Pseudomonas wartość MIC wynosi 0,4% w przypadku najbardziej aktywnych preparatów, w przypadku mniej aktywnych od 1% do 8%. Duża zmienność składu chemicznego handlowych preparatów wędzarniczych powoduje, że ich właściwości bakteriostatyczne lub bakteriobójcze są traktowane wyłącznie jako wspomagający proces utrwalania danego produktu spożywczego. Właściwości antyoksydacyjne preparatów dymu wędzarniczego są znane i wynikają z aktywności przypisanej związkom: cis-trans-4-propenylosyringolowi, 4-izopropenylosyringolowi, 4-propylosyringolowi, 4-etylosyringolowi, 4-metylosyringolowi, syringolowi, a także pochodnym gwajakolu. Przypuszcza się, że występujące w preparatach polifenole są również aktywnymi antyoksydantami, ograniczającymi niepożądane zmiany, np. w trakcie przechowywania produktów wędzonych. Skład preparatów jest podobny i równie bogaty jak dymu wędzarniczego, z tym że preparaty te nie zawierają jego gazowych składników. Na skład preparatów mają wpływ takie czynniki jak: rodzaj zastosowanego surowca, sposób i parametry rozkładu drewna, sposób oczyszczania, zagęszczania i stabilizacji. Preparaty dymu wędzarniczego przeznaczone do rozpylania i zraszania zawierają szereg składników podstawowych występujących w stosunkowo wysokich stężeniach, do których należą: – woda od 40 do 75%, – kwas octowy od 4% do 12%, – formaldehyd od 0,5% do 12%, – aldehyd glikolowy od 1,7% do 5%, – lewoglukozan od 1% do 5,5%, – kwas mrówkowy od 0,5% do 3,5%, – glioksal do 1,2%, – acetol od 2% do 5%, – smoły do 12%. Preparaty zawierają również kilkadziesiąt składników występujących w niskich stężeniach, których zawartość wyraża się w mg/g: – furany (furfural, furan i ich pochodne) od 2 do 8 mg/g, – fenole (fenol, krezole, dimetylofenole i ich pochodne) od 0,4 do 2 mg/g, – dihydroksybenzeny (katechole, hydrochinony i ich pochodne) od 2 do 7 mg/g, – gwajakole (gwajakol i jego pochodne) od 0,8 do 10 mg/g, – aldehydy aromatyczne (wanilina, aldehyd syringolowy i ich pochodne) od 0,2 do 2 mg/g, – inne (cykloten, maltol, aldehydy i ketony alifatyczne) od 3 do 25 mg/g. Za właściwości barwiące preparatów wędzarniczych w decydującym stopniu odpowiadają zawarte w nich aldehydy i ketony alifatyczne. Obecność formaldehydu, glioksalu, furfuralu i aldehydu octowego intensyfikuje właściwości barwiące danego preparatu. Zawarty w preparacie kwas octowy obniża wartość pH na powierzchni produktu, co ułatwia reakcje aldehydów z białkami, w wyniku której tworzy się typowa barwa produktu wędzonego. Wśród związków fenolowych odpowiadających za typowy aromat wędzarniczy najbardziej pożądane są syringol i jego pochodne, w mniejszym stopniu gwajakol i jego pochodne, w najmniejszym fenol i jego pochodne. Ważną rolę w tworzeniu aromatu wędzonkowego pełnią również furfural i jego pochodne, cykloten, maltol i aromatyczne ketony i aldehydy. Najlepsze właściwości aromatyzujące mają preparaty, w których wzajemne proporcje wymienionych związków są zbliżone do proporcji, w jakich tworzą się one w wyniku termicznego rozkładu drewna. Rodzaj drewna ma decydujące znaczenie dla składu i oczekiwanych późniejszych właściwości sensorycznych dymu w płynie, a w dalszej kolejności produktu finalnego i dlatego powinno być odpowiednio starannie wybrane. Dla procesów spalania w atmosferze ubogiej w tlen szczególnie nadaje się drewno twarde. W metodzie pirolitycznej z przegrzaną parą wodną można używać zarówno drewna twardego, jak i miękkiego wraz z dodatkami. Wymagana temperatura pirolizy osiągana jest na drodze bezpośredniego lub pośredniego przenoszenia ciepła, przy czym reakcje egzotermiczne mogą podwyższać początkową temperaturę pirolizy. Metody otrzymywania płynnych preparatów dymu wędzarniczego zostały tak opracowane, by w swym składzie nie zawierały związków o właściwościach rakotwórczych, a pozwalały na uzyskanie różnego stopnia intensywności aromatu i tym samym zapewniały charakterystyczny smak wędzonych produktów. Według Rozporządzenia Komisji (WE) nr 1881/2006 z dnia 19 grudnia 2006 roku, w którym określone są najwyższe dopuszczalne poziomy zanieczyszczeń w środkach spożywczych, zawartość B(a)P w produktach mięsnych wędzonych, mięsie ryb wędzonych, skorupiakach nie może przekraczać 5,0 µg/kg, a olejach jadalnych nie wyższa niż 2,0 µg/kg, natomiast w produktach dla dzieci 1µg/kg. Regulacje UE limitują również zawartości benzo(a)pirenu – B(a)P i benzo(a)antracenu – B(a)A w preparatach dymów wędzarniczych, których zawartość nie może przekraczać odpowiednio 10 µg/kg dla B(a)P i 20 µg/kg dla B(a)A. Zmiany w prawie europejskim dotyczące zanieczyszczeń żywności spowodowały opublikowanie w roku 2011 aktów prawnych dotyczących kontroli zawartości zanieczyszczeń w produktach żywnościowych. Najwyższe dopuszczalne poziomy wielopierścieniowych węglowodorów aromatycznych (WWA) w środkach spożywczych, w tym produktach mięsnych wędzonych zostały zawarte w Rozporządzeniu Komisji (UE) nr 835/2011 z dnia 19 sierpnia 2011, które zmienia Rozporządzenie (WE) nr 1881/2006. Zmiany te dotyczą m.in. dotychczasowego markera wskazującego na obecność WWA w żywności jakim był BaP, o najwyższym dopuszczalnym poziomie (5,0 µg/kg). Według nowych regulacji najbardziej odpowiednim byłby układ czterech specyficznych wielopierścieniowych węglowodorów aromatycznych: benzo(a)pirenu - BaP, benzo(a)antracenu - BaA, benzo(b)fluorantenu - BbF i chryzenu - CHR. Od 1 września 2014 roku najwyższy dopuszczalny poziom dla BaP ma wynosić 2,0 µg/kg, a dla sumy 4 WWA 12,0 µg/kg produktu. Do produkcji dymu w płynie stosowane są dwie podstawowe metody: I. Sucha destylacja drewna w atmosferze ubogiej w tlen z końcową kondensacją destylatów drewna w środowisku wodnym (kondensaty dymu żarzonego). II. Piroliza przegrzaną parą wodną z końcową kondensacją gazów pirolizy w nadwymiarowych chłodnicach Liebiga, które powinny być wykonane ze szkła kwarcowego (kondensaty dymu parowego). Kondensaty dymu wytwarzanego są albo celowo z rozdrobnionego drewna, albo też z grubszych kawałków drewna jako produkty uboczne przy produkcji węgla drzewnego. O ile celem jest wyłącznie produkcja dymu w płynie, stosowane może być zarówno drewno miękkie, jak i twarde. Jeśli jednak produkcja węgla drzewnego jest głównym celem, wtedy drewno miękkie nadaje się w mniejszym stopniu, ponieważ węgiel drzewny z takiego rodzaju drewna zbyt łatwo się rozkłada. W przypadku bezpośredniego przenoszenia ciepła rozdrobnione drewno (wiórki, zrębki) zapalane jest w wytwornicy dymu za pomocą płomienia lub na żarzących się powierzchniach kontaktowych. Drewno tli się, tak jak przy wytwarzaniu uzyskiwanego dymu wędzarniczego przy niewielkim dopływie powietrza z egzotermiczną reakcją cieplną w około 650 do 700ºC, aż do całkowitego spopielenia. Wymagana dla pirolizy wysoka temperatura uzyskiwana jest poprzez spalanie pośrednio tworzonego węgla pierwiastkowego. Wytwornica dymu załadowywana jest zależnie od zużycia drewna w sposób ciągły, tak więc raz zapalone trociny lub zrębki mogą tlić się bez dalszego doprowadzenia energii. Piroliza pośrednia stosowana jest podczas otrzymywania węgla drzewnego, gdzie grube kawałki drewna najczęściej ogrzewane są z zewnątrz, w piecu do pirolizy położonym wewnątrz pieca wieżowego o podwójnych ścianach. Przestrzeń spalania pomiędzy wewnętrzną i zewnętrzną ścianą wieży opalana jest gazem, olejem lub innym źródłem energii. Dopływ powietrza w piecu do pirolizy jest silnie dławiony, także wyklucza się proces spalania, który niszczyłby również powstający węgiel drzewny. Podczas otrzymywania kondensatów dymu parowego wytwornica dymu załadowywana jest zrębkami, przez które kierowany jest strumień przegrzanej pary wodnej o temperaturze około 300 do 400ºC. Przegrzana para wodna zawiera dokładnie odmierzoną ilość powietrza, które niezbędne jest do sterowania pirolizą i do nadawania dymowi w płynie pożądanej aromatyzacji. Proces pirolizy jest także egzotermiczny. Temperatura rosnąca wskutek pirolizy wynosi około 700ºC. W przypadku suchej destylacji (kondensaty dymu zażarzonego) gazy z pirolizy kondensowane są w wieżach, które albo załadowywane są wypełnieniem i wodą albo wymywane są wodą w przeciwprądzie. Jeśli te kondensaty wodne osiągną określone stężenie substancji organicznych, są one spuszczane do odstojników i oddzielane w postaci cieczy lub na drodze destylacji. Spośród obu metod oddzielanie ciekłe, za pomocą którego otrzymuje się również wysokowartościowy pod względem jakości dym w płynie, wydaje się bardziej ekonomiczne. W przypadku oddzielania ciekłego, kondensaty przechowywane są w odstojnikach przez kilka dni, przy czym faza smolista i faza wodna oddzielają się od siebie. Faza wodna spuszczana jest do oddzielnych zbiorników. Po kilku dniach wydziela się z reguły ponownie faza smolista, którą jak uprzednio oddziela się od fazy wodnej, która jest niemal pozbawiona dziegciu. Aby wydzielić pozostałą ilość dziegciu, produkt jako dym w płynie jest tak długo składowany w tankach zapasowych, aż odpowiadać będzie założonym wymaganiom jakościowym. Wraz z usunięciem fazy smolistej oddzielane są także występujące w dymie wędzarniczym mutagenne i rakotwórcze wielopierścieniowe węglowodory aromatyczne (WWA). Sam wodny dym w płynie jest niemal wolny od związków, które w dymie wędzarniczym są niepożądane, zawiera jednak składniki dymu istotne dla utrwalania, aromatu i powstania przyjemnej barwy wędzarniczej. Do oddzielenia substancji dziegciowych (smolistych) od fazy wodnej mogą być również użyte wirówki przepływowe. Jest to jednak celowe tylko wtedy, jeśli w ciągu pierwszych 24 godzin po wyprodukowaniu całego kondensatu największa część fazy smolistej oddzielona jest od wodnej drogą sedymentacji. W ten sposób „czas dojrzewania” dymu w płynie może zostać wyraźnie skrócony bez pogorszenia jego jakości. Według polskiego patentu cały kondensat oddzielany jest na drodze destylacji. Wychwytywane są przy tym różne frakcje, które później mieszane są w różnych ilościach i używane do produkcji przetworów mięsnych w celu określonego kształtowania cech sensorycznych. Kondensaty dymu parowego zawierają bezpośrednio po powstaniu z reguły o wiele mniej substancji smolistych niż kondensaty dymu żarzonego. Mogą one być izolowane drogą prostej filtracji w tak czystej formie, że zawierają jedynie ślady benzo[a]pirenu. Ponieważ zawartość benzo[a]pirenu wykazuje prawie stały stosunek do innych związków w dymie budzących wątpliwości zdrowotne, uważany jest on za kryterium wystarczającej czystości również innych mutagennych i rakotwórczych substancji. Ze względu na sposoby stosowania preparaty dymu wędzarniczego do produktów mięsnych można podzielić na dwie zasadnicze grupy: – preparaty do nanoszenia na powierzchnię produktu; – preparaty przeznaczone do dodawania do produktu. Nanoszenie preparatów dymu wędzarniczego na powierzchnię wędzonego produktu przeprowadza się najczęściej w komorach wędzarniczych lub w specjalnie zaprojektowanych urządzeniach. Proces ten zazwyczaj poprzedza się osuszeniem produktu. Do rozpylania preparatów wędzarniczych w komorach wędzarniczych stosuje się wiele urządzeń o różnych rozwiązaniach technicznych, w tym: dysze pneumatyczne lub hydrauliczne, termorozpylacze, rozpylanie ultradźwiękowe lub rozpylacze wirujące. Szybkość dozowania preparatu jest kontrolowana najczęściej za pomocą pomp metrycznych lub przez regulację wysokości nadciśnienia w zbiornika z preparatem. Rozpylanie preparatu w komorze wędzarniczej prowadzi się przy niskich obrotach wentylatora powietrza obiegowego. Preparat podaje się w jednej lub w kilku dawkach przedzielanych kilkuminutowymi przerwami w celu dogrzania produktu i obniżenia poziomu wilgotności powietrza obiegowego w komorze wędzarniczej. Barwa batonu kiełbasy przy podaniu preparatu w jednej dawce jest zazwyczaj jasnobrązowa, kolejne dawki nanoszonego preparatu na powierzchnię produktu pozwala uzyskać ciemniejszą barwę produktu. Zużycie preparatu jest zależne od wielu czynników, najczęściej decyduje o tym założona intensywność barwy wędzonego produktu. Zazwyczaj uzyskanie dobrego efektu technologicznego wymaga użycia do 400 cm3 preparatu na jeden wózek wędzarniczy zawierający od 150 do 300 kg wędliny. Zwiększanie dawki preparatu na cykl produkcyjny powoduje wzrost intensywności barwy, a także pojawienie się posmaków określanych jako nuta ostra, pogorzeliskowa, chemiczna lub medyczna. Coraz częściej stosowane jest zwilżanie powierzchni produktu mięsnego poprzez natrysk lub zanurzenie w preparacie dymu wędzarniczego w specjalistycznych urządzeniach. Produkt przed zwilżeniem lub zanurzeniem jest wstępnie osuszany, aby preparat mógł odpowiednio przylgnąć i równomiernie pokryć produkt. Intensywność barwy produktu oraz stopień jego aromatyzacji regulowane są stężeniem preparatu (poprzez jego rozcieńczenie) i czasem kontaktu preparatu z produktem. Po naniesieniu preparatu na powierzchnię produkt pozostawia się do ocieknięcia, suszy się jego powierzchnię, a następnie poddaje obróbce termicznej. Wymienione sposoby mogą być stosowane w produkcji wędlin surowo-dojrzewających. Należy jednak pamiętać, że barwa na tego typu produktach pojawi się dopiero po wielu godzinach, podobnie jak w procesie wędzenia na zimno. Druga grupa sposobów stosowania preparatów obejmuje preparaty dymu wędzarniczego przeznaczone do dodawania do produktu. Ten sposób pozwala nadać właściwy aromat wędzenia produktom pakowanym w opakowania barierowe. Najczęściej producent preparatu określa poziom dawkowania danego preparatu oraz w jakiej fazie produkcji należy go dodawać. W celu zapewnienia równomiernego rozprowadzenia preparatu w aromatyzowanym produkcie stosuje się go w ilości kilku gramów na kilogram gotowego produktu. Preparaty dymu wędzarniczego, w przeciwieństwie do naturalnego dymu, zawierają mniej lotnych i nietrwałych składników, przez co ich właściwości aromatyzujące w stosunku do właściwości barwiących są znacznie wzmocnione. Zalety stosowania preparatu dymu wędzarniczego to przede wszystkim: skrócenie procesu wędzenia, obniżenie ubytków wagowych, standaryzacja produktu oraz eliminacja bądź znaczne ograniczenie zanieczyszczenia środowiska powodowanego przez dym wędzarniczy, a nade wszystko bezpieczeństwo zdrowotne finalnych wyrobów. Innym stosowanym rozwiązaniem zastosowania preparatów dymu wędzarniczego w płynie jest ich bezpośrednie nanoszenie na osłonki wyrobów. Metoda ta pozwala na pokrycie wewnętrznych powierzchni sztucznych osłonek warstwą preparatu dymu wędzarniczego w płynie. Ten rodzaj stosowania dymu w płynie okazuje się metodą najbardziej przyjazną dla środowiska, ponieważ nie może wystąpić kontaminacja składnikami dymu powietrza, ani też ścieków. Kontaminacja powietrza i ścieków jest co prawda nieznaczna w metodach zanurzeniowej i natryskowej, ale nie jest całkowicie wykluczona. Coraz szersze zastosowanie mają preparaty dymu wędzarniczego dodawane do farszu w odniesieniu do tradycyjnych metod wędzenia. Siła aromatyzacji skoncentrowanego preparatu dymu wędzarniczego jest około dziesięciokrotnie większa od fazy wodnej kondensatu dymowego. Preparaty tego typu są półproduktami do wytwarzania form handlowych, które posiadają podobnie jak dym wędzarniczy właściwości barwiące, aromatyzujące, bakteriobójcze i antyoksydacyjne. Skład chemiczny preparatów dymu wędzarniczego jest równie bogaty, jak naturalny dym wędzarniczy, jak również jego właściwości spełniają oczekiwania producentów żywności wędzonej. Preparaty dymu, w wyniku zastosowania odpowiednich metod ich produkcji mogą być na bazie wody, oleju, stosowane z solanką peklującą oraz w postaci suchej na nośnikach stałych, takich jak: sól kuchenna, słód, skrobia, białka, przyprawy itp. W Polsce produkowana jest „Sól Wędzonkowa” o zawartości 1% Koncentratu Rafinatu Dymu Wędzarniczego. Sól ta jest zarówno środkiem aromatyzującym nadając produktom smak wędzonkowy, jak i antyoksydacyjnym, który przeciwdziała oksydacji tłuszczów. Dodatek „Soli Wędzonkowej” do przetworów mięsnych wynosi od 15 do 25 mg/kg gotowego wyrobu. Sól można dodawać bezpośrednio do farszu podczas kutrowania lub mieszania przy produkcji wędlin bezosłonkowych, wyrobów podrobowych i konserw mięsnych lub do osłonki nastrzykowej przy produkcji wędzonek. Zastosowanie preparatów dymu wędzarniczego wraz z mieszankami przyprawowymi o charakterystycznej nucie smakowej zapewnia uzyskanie produktu o tradycyjnym smaku i aromacie oraz co najważniejsze dla konsumenta wysokim bezpieczeństwie zdrowotnym. Wśród charakterystycznych nut smakowych mieszanek należy wymienić smak czosnku, majeranku i pieprzu dla kiełbasy zwyczajnej, żywieckiej, kolendry i pieprzu dla szynkowej, pieprzu, czosnku i kolendry dla krakowskiej tradycyjnej, czy też dla kabanosów wyraźną nutę kminku i pieprzu. W wyniku zastosowania preparatów dymu wędzarniczego ogranicza się możliwość tworzenia N-nitrozoamin w wędzonych produktach w wyniku eliminacji tlenków azotu mogących tworzyć się w trakcie termicznego rozkładu drewna. Optymalna dawka preparatu zależna jest od zawartości wody i tłuszczu w aromatyzowanym produkcie. Preparaty dymu wędzarniczego charakteryzują się bogatym profilem smakowo-zapachowym, mogą im towarzyszyć zmiany odczucia poziomu słoności i niektórych przypraw, jak również wyczuwalności zapachu wędzonkowego. Przykładowo w przetworach mięsnych wyodrębniono charakterystyczne nuty: wędzonkowa, przyprawowo-korzenna i/lub kwaskowa. Przekroczenie dawki optymalnej dla danego preparatu powoduje pojawienie się w aromatyzowanym produkcie obcych, niepożądanych odczuć smakowych i zapachowych: smołowa, kwaśna, ostra, pogorzeliskowa, gorzka, chemiczna lub medyczna. Wytwarzanie przetworów mięsnych z wykorzystaniem preparatów płynnych nabiera coraz większego znaczenia zarówno w dużych zakładach przemysłu mięsnego, jak i w małych masarniach. Nowoczesne wytwornice dymu oraz wysoko skoncentrowane preparaty dymu w płynie zapewniają uzyskanie optymalnej jakości produktów pod względem zminimalizowania zanieczyszczeń związkami z grupy WWA. Sterowanie najważniejszymi parametrami, od których zależy utrzymanie jakości wytwarzanego dymu, w dalszym rezultacie przekłada się na jakość produktu finalnego jakim jest preparat dymu wędzarniczego a następnie na produkt. Programy wędzenia w komorach gdzie zastosowano atomizację można dowolnie dostosowywać do potrzeb wędzonego produktu, a ich przebieg jest w pełni powtarzalny. Preparaty dymu wędzarniczego znajdują szerokie zastosowanie szczególnie w przetwórstwie mięsa, ryb i serów, a ponadto w gotowych daniach, restauracjach fast-food, daniach wegetariańskich i żywności wygodnej. dr inż. Andrzej Wasilewski -

Kultury starterowe - postęp w technologii przetwarzania żywności

Maxell opublikował(a) temat w Wędliny dojrzewające

Kultury starterowe - postęp w technologii przetwarzania żywności W produkcji żywności coraz częściej wykorzystywane są kultury bakteryjne z dodatkiem kwasu mlekowego, które cieszą się popularnością ze względu na właściwości prozdrowotne oraz utrwalające. Na rynku dodatków do żywności można zaobserwować specjalne mieszanki kultur zapewniające dobre warunki do właściwego procesu, dzięki czemu powstaje wiele nowych produktów surowo dojrzewających, tak cenionych przez konsumentów. Do mieszanek tych należą przede wszystkim mieszanki jednego lub kilku szczepów, mające właściwości kwasotwórcze, ochronne i nadające określone właściwości organoleptyczne. Coraz częściej można jednak zauważyć, że firmy poszerzają swoją ofertę o szczepy probiotyczne lub obniżające zawartość cholesterolu, a także inne właściwości, które mają charakter nie tylko utrwalający czy nadający smak. W celu nadania charakterystycznych cech sensorycznych lub właściwości funkcjonalnych i prozdrowotnych produkowanej żywności stosuje się wiele zabiegów technologicznych i biologicznych. Należy do nich między innymi fermentacja, jako jeden ze znanych procesów technologicznych w utrwalaniu żywności. Spośród dużego asortymentu żywności dodatek kultur drobnoustrojów jako starterów ma szczególne znaczenie w produkcji wyrobów piekarniczych, mięsnych, mlecznych, owocowo-warzywnych oraz napojów alkoholowych. W przemyśle mięsnym konieczność stosowania kultur starterowych, np. do produkcji kiełbas surowo dojrzewających, została udokumentowana na początku XX w. Z czasem zaczęto zgłaszać patenty dotyczące stosowania kultur starterowych w procesie produkcji kiełbas, jednak pierwsze preparaty zawierające takie kultury pojawiły się na rynku w latach sześćdziesiątych XX w. należy wspomnieć, że prekursorami zastosowania preparatu do skruszenia i skrócenia czasu dojrzewania mięsa, składającego się z bakterii kwasu mlekowego (Leuconostoc mesenterioides, Leuconostoc dextranicum, Leuconostoc pleofructi), byli Jensen i Paddock (1940). W USA były to głównie bakterie Pediococcus, natomiast w Europie wprowadzono dodatkowo bakterie z rodzaju Micrococcus. Kryterium doboru kultur starterowych na dwóch kontynentach wynikał z innych warunków prowadzenia dojrzewania oraz różnic w wymaganiach sensorycznych dla gotowego produktu. Stosowanie jednego szczepu w danej kulturze znacznie ograniczało możliwości fermentacyjne, dlatego w kolejnym dziesięcioleciu zaczęto używać preparatów mieszanych kultur bakterii Micrococcus i Lactobacillus plantarum. Kontrolowanie procesu dojrzewania wymaga stosowania kultur starterowych, dzięki którym uzyskuje się produkty o charakterystycznych cechach sensorycznych i utrwaleniu, ale nade wszystko bezpiecznego dla zdrowia konsumentów. Asortyment produktów probiotycznych na rynku żywnościowym jest szybko poszerzany, czemu sprzyja promowanie ich korzystnego wpływu na zdrowie - choć nadal zdominowany jest przez produkty pochodzenia zwierzęcego. Największy udział w tego rodzaju żywności stanowią przetwory mleczne, stwarzające dość dobre środowisko dla mikroflory probiotycznej, dla których najwcześniej udało się spełnić warunek „minimalnej efektywnej dawki” probiotyków. Po skutecznym wejściu na rynek probiotycznych przetworów mlecznych nastąpił wzrost zainteresowania tą częścią rynku innych branży przemysłu spożywczego, w tym branży mięsnej. Fermentacja mięsa jest jedną z tradycyjnych technologii utrwalania tego surowca. Wywodzi się ona najprawdopodobniej z rejonu Morza Śródziemnego. W starożytnym Rzymie, w celu utrwalenia mięsa mieszano je z solą, cukrem i ziołami - uzyskiwano produkt o pożądanych cechach sensorycznych, który mógł być długo przechowywany. Prawdopodobnie łagodny klimat i częste opady deszczu (odpowiednia wilgotność środowiska) sprzyjały prawidłowemu procesowi spontanicznej fermentacji mięsa. Natomiast w rejonach północnej Europy utrwalano mięso metodą solenia i suszenia. Podstawowym problemem technologicznym przy produkcji wędlin fermentowanych jest zbyt niska zawartość glukozy w świeżym mięsie, która wynosi od 4,5 do 7,0 mM/g mięsa. Ilość ta jest niewystarczająca do zapewnienia efektywnego przebiegu fermentacji i szybkiego obniżenia wartości pH. W takim przypadku mikroorganizmy zaczynają wykorzystywać aminokwasy jako alternatywne źródło węgla, co prowadzi do zapoczątkowania procesu psucia mięsa. Dlatego przy produkcji mięsnych wyrobów fermentowanych stosuje się dodatek sacharydów (mono-, di- i polisacharydów) w ilości średnio 0,4-0,8%. Wytworzony przez bakterie kwas mlekowy powoduje obniżenie pH do ok. 4,8–5,0, co zapewnia stabilizację mikrobiologiczną produktu. Następnym ważnym problemem technologicznym jest dobór odpowiednich mikroorganizmów i warunków ich rozwoju podczas prowadzenia procesu fermentacji mięsa. Główną rolę w procesie fermentacji mięsa odgrywają bakterie kwasu mlekowego (LAB). Typowe szczepionki stosowane do wszystkich typów wędlin fermentowanych zawierają bakterie gatunku: Lactobacillus sakei, Lactobacillus curvatus, Lactobacillus plantarum, Pediococcus acidilactici i Pediococcus pentosaceus. W Europie do produkcji wędlin dojrzewających używa się głównie szczepionki z kulturami bakterii Lactobacillus sakei i Lactobacillus curvatus. Oprócz bakterii mlekowych, w składzie starterów znajdują się mikrokoki, najczęściej z gatunku Micrococcus varians, a także Staphylococcus xylosus, Staphylococcus carnosus i Streptomyces griseus (tab. 1). Kolejnym zadaniem technologicznym jest sposób wprowadzania szczepionki do mięsa. Zależy on od stanu rozdrobnienia produktu. Kultury startowe są produkowane najczęściej w formie liofilizowanej lub mrożonej. Wprowadzane są do farszu mięsnego zwykle po uprzednim wymieszaniu z zimną wodą lub z solanką peklującą. Znacznie trudniejszy jest proces zaszczepienia kulturami startowymi w przypadku wyrobów z mięsa nierozdrobnionego. W tego typu produktach ważną rolę odgrywa dobór surowca, gdyż trudniejsza jest dyfuzja składników soli, co powoduje wzrost niepożądanej mikroflory i prowadzi do zepsucia produktu lub wystąpienia zagrożenia zdrowotnego. Problemy technologiczne stwarza też zróżnicowana konsystencja poszczególnych mięśni. Różnice w konsystencji mięśni są m.in. wynikiem obecności tłuszczu na ich powierzchni. Zróżnicowana ilość tłuszczu na powierzchni powoduje nierównomierne podsuszanie, którego skutkiem jest różnica aktywności wody pomiędzy mięśniami, a tym samym nadmierny wzrost lub zahamowanie rozwoju drobnoustrojów. Objawami zepsucia mogą być: miękka konsystencja, przebarwienia, a nawet perforacja mięsa występująca przy nadmiernym wytwarzaniu gazów. Ważnym parametrem technologicznym jest także temperatura procesu fermentacji, zwykle wynosząca 15 - 26°C. Niższa temperatura procesu fermentacji pozwala na uzyskanie produktu wysokiej jakości, o długim okresie dojrzewania i przydatności do spożycia. Natomiast zastosowanie wyższej temperatury umożliwia skrócenie czasu fermentacji, jednak istnieje wtedy ryzyko rozwoju niepożądanych mikroorganizmów. Dłuższy czas fermentacji pozwala także na uzyskanie produktów o większej ilości i różnorodności substancji smakowych. Wykorzystanie bakterii probiotycznych do surowo dojrzewających produktów mięsnych nie jest proste i znajduje się na etapie ciągłych badań naukowych oraz zastosowania produkcyjnego. Przyczyn takiego stanu można upatrywać we właściwościach surowca do produkcji wyrobów dojrzewających. W przypadku produkcji wyrobów mięsnych nie ma technologicznych możliwości obniżenia początkowego poziomu drobnoustrojów w samym surowcu czy farszu, tak jak to jest przeprowadzane (w wyniku procesu cieplnego) w mleku, soku czy innych produktach żywnościowych. Ponadto aktywność wody kiełbasy lub mięsa surowego jest znacznie niższa niż mleka czy soku, co tolerują tylko niektóre bakterie probiotyczne. Bakterie probiotyczne w produkcji wędlin surowo dojrzewających nie są powszechnie stosowane, co wiąże się z brakiem opracowania szczegółowej technologii procesu wprowadzania szczepu do produktu, warunków i zasad postępowania podczas fermentacji, wędzenia czy dojrzewania wędlin surowych. Mięso nie jest tak dobrym środowiskiem do rozwoju bakterii probiotycznych jak mleko, chociaż wzrost i przeżywalność omawianych mikroorganizmów jest możliwa. Przyczyny tkwią we właściwościach surowca mięsnego, w którym podczas wychładzania i przygotowywania do przetwórstwa namnaża się mikroflora środowiskowa, również bakterie kwasu mlekowego. Wśród licznych asortymentów przetworów mięsnych współcześnie uważa się, że farsz kiełbas surowych fermentowanych jest znakomitym medium bytowania dla drobnoustrojów probiotycznych. Te dojrzałe, nie poddane obróbce cieplnej przetwory mięsne zawierają w jednym gramie z reguły od 50 do 500 mln bakterii kwasu mlekowego, które w znaczącym stopniu przyczyniają się do bezpieczeństwa konsumpcji tego rodzaju wyrobów oraz kształtują właściwości sensoryczne produktu. W przypadku kiełbas dojrzewających bakterie probiotyczne muszą być dodane przy sporządzaniu farszu. Podczas dojrzewania kiełbas surowych muszą się one „bronić” jako bakterie nietypowe wobec mikroflory naturalnie zasiedlającej farsz kiełbas surowych fermentowanych. W efekcie oznacza to, że powinny być obecne w kiełbasie surowej, jako produkcie końcowym, na poziomie co najmniej 106 jtk/g. Tradycyjna technologia produkcji kiełbas surowych wymaga wzrostu określonych, dobrze przystosowanych do tych warunków środowiska bakterii kwasu mlekowego, przede wszystkim Lactobacillus sakei i Lactobacillus curvatus. Stąd też oba te gatunki bakterii stosuje się jako kultury starterowe do kiełbas surowych. Często jako kultury starterowe przy produkcji kiełbas surowych używa się też Lactobacillus plantarum, Pediococcus acidilactici, Staphylococcus carnosus i Staphylococcus xylosus. Probiotyczne kultury bakterii dostępne w handlu (Lactobacillus casei subsp. paracasei, Bifidobacterium lactis i inne) można zastosować w produkcji krajalnych kiełbas surowych (m.in. salami) bez obawy o wystąpienie wad technologicznych. W produkcie gotowym drobnoustroje te (Lactobacillus casei) przeżywają w akceptowanej liczbie. W porównaniu z użyciem typowych kultur starterowych smak produktów jest nieco bardziej kwaśny. W produkcji surowo dojrzewających kiełbas, np. salami wykorzystuje się farsz mięsny składający się z rozdrobnionego mięsa, słoniny oraz soli peklujących i kultur starterowych, w tym przypadku bakterii mlekowych o właściwościach probiotycznych. Tak przygotowane batony kiełbas bądź inny rodzaj wędlin surowych poddawane są procesowi fermentacji, wędzenia, a następnie dojrzewaniu właściwemu w kontrolowanych warunkach temperatury oraz wilgotności. Wędliny surowo dojrzewające mają specyficzne właściwości sensoryczne wysoko cenione przez konsumentów. Charakterystyczny smak oraz zapach produktów mięsnych dojrzewających powstaje właśnie podczas odpowiednio przeprowadzonego procesu fermentacji oraz wędzenia. Bakterie probiotyczne mają duży udział w kształtowaniu cech sensorycznych. Wykazują również korzystny wpływ nie tylko na jakość sensoryczną produktu, ale również mogą przyczynić się do zahamowania rozwoju mikroflory patogennej, np. Staphylococcus aureus, Escherichia coli, Listeria monocytogenes. Na rynku jest coraz więcej produktów probiotycznych. Są one coraz powszechniej akceptowane przez konsumentów jako nieodzowny składnik diety współczesnego, nowoczesnego człowieka. Wiele firm już dzisiaj stara się wychodzić naprzeciw oczekiwaniom konsumenta poszukują nowych rozwiązań stosowania probiotycznych dodatków, które będą spełniały funkcję a i wykazywały rentowność utrzymania produkcji. Również jednostki naukowe przeprowadzające badania stwarzają parasol ochronny potwierdzając korzystne oddziaływanie na organizm i wykazujące prawidłowe funkcje w samym produkcie. Sprzyja to rozwojowi technologicznemu, jak i potęguje zaufanie konsumenta do tego rodzaju żywności w codziennej diecie. Stosowanie kultur starterowych w technologii produkcji żywności niesie za sobą wiele korzyści m.in. prozdrowotne w zapobieganiu i leczeniu wybranych chorób cywilizacyjnych. Powoduje to, że spożywanie tradycyjnej żywności fermentowanej staje się coraz powszechniejsze wśród konsumentów. Producenci żywności fermentowanej stawiają wysokie wymagania stosowanym kulturom starterowym w przetwórstwie, które mają między innymi zwiększyć możliwość adaptacji mikroorganizmów do efektywniejszej fermentacji żywności. Możliwości jakie niesie za sobą postęp w biotechnologii i inżynierii genetycznej pozwala na stworzenie kultur ochronnych na mięso świeże w celu zapewnienia naturalnej ochrony, zwłaszcza gdy zmienia się sytuacja prawna lub metody oceny stosowane w laboratoriach kontrolnych. Nieuniknione są zależności związane z uwzględnieniem odmiennych rozwiązań w skali międzynarodowej ze względu na różnorodność potrzeb oraz odmienność występujących problemów powiązanych z prowadzeniem procesów technologicznych w czasie całego cyklu produkcyjnego. Również unowocześnienie oraz innowacyjność podstawowych zabiegów technologicznych z wykorzystaniem coraz to nowszych, niekiedy kombinowanych procesów przetwórczych, będzie wymuszało od producentów kultur starterowych kolejnych nowszych pomysłów, by zwiększyć ich funkcjonalność pod każdym niemal względem. Można śmiało stwierdzić, że produkty mięsne z probiotykami zdobywają rynek konsumencki, a dalszy rozwój i jakość produktów oferowanych przez producentów da im możliwość wyboru. Autorzy: dr Roman Dawid Tauber mgr inż. Tomasz Borowy mgr Olha Kovinko Wyższa Szkoła Hotelarstwa i Gastronomii w Poznaniu -

Sezonowanie na sucho czy mokro? Mięso dopiero wtedy jest delikatne i smaczne, gdy po uboju kucharz lub rzeźnik pozwoli mu ,,kruszeć” lub ,,dojrzeć”. Na czym polega różnica pomiędzy dojrzewaniem mięsa w chłodni, a w worku próżniowym ‑ to znaczy: między sezonowaniem na sucho a na mokro? Minęły już czasy kiedy człowiek sądził, że nie ma nic lepszego od kawałka świeżego mięsa prosto od rzeźnika. Dzisiaj wiemy: mięso musi dojrzeć. Podczas dojrzewania włókna mięśniowe i tkanka łączna stają się bardziej miękkie. W procesie tym biorą udział dwa zawarte w mięsie wołowym enzymy, które sprawiają, że tkanki dojrzewają w naturalny sposób: katepsyna i kalpaina. Te potrzebują czasu, aby przeobrazić włókna tkanek. Wprawdzie proces dojrzewania przebiega najszybciej w temperaturze pokojowej, jednak to samo dotyczy bakterii, które są odpowiedzialne za procesy rozkładu. Dojrzewanie najlepiej przeprowadzić w temperaturze 0° C, kiedy aktywność bakterii zamiera, natomiast enzymy, choć spowolnione, przeprowadzają reakcje. Dlatego, aby dojrzeć, mięso potrzebuje dużo czasu w chłodni. Sezonowanie na sucho Sezonowanie na sucho oznacza metodę dojrzewania, która polega na przechowywaniu niezapakowanego mięsa w chłodni. Aby zagwarantować prawidłowy proces dojrzewania należy uważać na cztery kryteria świadczące o jakości: na ilość dni, które sprawiają, że mięso dojrzewa, temperaturę pomieszczenia, wilgotność powietrza i wentylację. Dla sezonowania na sucho bardzo ważna jest także higiena. Im dłuższy czas dojrzewania, tym większe ryzyko pojawienia się problemów dotyczących zmiany smaku, koloru jak również przydatności do spożycia. Mięso sezonuje się przeciętnie przez cztery tygodnie, jednak czas dojrzewania wynoszący od dwóch do trzech miesięcy też jest możliwy. Dlatego bardzo ważne jest ścisłe przestrzeganie wymogów higieny, tak jak odpowiednich metod pakowania. W przeciwnym wypadku ryzyko jest bardzo duże. Zakłady, które używają tych metod, muszą kontrolować temperaturę i higienę żywności zgodnie z wytycznymi HACCP. Nieodzowna jest również stała kontrola mikrobiologiczna. Sezonowanie na mokro w worku próżniowym Podczas sezonowania na mokro mięso dojrzewa w worku próżniowym. Potęguje to efekt suchego sezonowania. Przy tym zapakowane próżniowo mięso przechowuje się w chłodni lub w dojrzewalni. Ta metoda ma ważną zaletę: utrata wagi się redukuje i występuje mniejsze ryzyko kontaminacji. Do sezonowania na mokro potrzebne są specjalne próżniowe worki i urządzenia. Worki do sezonowania składają się z półprzepuszczalnego materiału. Jest on paroprzepuszczalny, oferuje jednak warstwę zaporową przeciw negatywnym czynnikom zewnętrznym: bakteriom, powietrzu i zapachom. Dzięki tym cechom mięso może dojrzewać w szafach do sezonowania w temperaturze od 2 do 4° C, przy czym jest chronione przed zanieczyszczeniami. Ponieważ materiał przepuszcza tlen (a nie powietrze) zapewnione jest, tak jak przy sezonowaniu na sucho, dojrzewanie aerobowe, poprzez utlenianie i aktywację enzymów powstaje lepszy smak niż przy klasycznym sezonowaniu na mokro (dojrzewanie anaerobowe). Worki do dojrzewania łączą więc zalety sezonowania na sucho (smak) z zaletami worków próżniowych (zmniejszone ryzyko wystąpienia kontaminacji). Wiele zalet Który sposób sezonowania jest w końcu lepszy? Nie ma jednoznacznej odpowiedzi, warto jednak wziąć pod uwagę połączenie obu metod. Sezonowanie na sucho i pakowanie próżniowe umożliwiają osiągnięcie mięsa najwyższej jakości. Sezonowanie na sucho rozwija aromat i smak mięsa, na mokro sprawia, że mięso jest delikatniejsze i zmniejsza utratę wagi tak jak ryzyko wystąpienia kontaminacji. Która metoda dojrzewania jest stosowana, zależy od tego czy dany kawałek mięsa ma być grillowany, smażony czy przygotowany metodą Sous-Vide.

-

Ćwiartka z kurczaka jest nieobrobiona. Po prostu połówka cięta na pół. Natomiast udo z kurczaka nie posiada kupra i części żeber. Tutaj masz grafikę: /topic/11067-grafikarozbiór-kura/?p=403319

-

Baleron wędzony gotowany Pan Kazimierz Stańczyk prezentuje kolejny przepis na wędlinę produkowaną metodą starą, sprawdzoną, pamiętaną z dawna przez zmysły polskiego konsumenta. Ten zapach, ten smak, ten wygląd..., tak, to jest stary, dobry baleron. 1. Surowiec Karczek wieprzowy bez kości, nieprzetłuszczony, obrobiony, pozbawiony zewnętrznych ścięgien i strzępów. 2. Przyprawy i materiały pomocnicze Przyprawy użyte do procesu peklowania: mieszanka peklująca, cukier, kolendra, goździki, pieprz w ziarnkach i mielony, ziele angielskie, liście laurowe, czosnek, woda. Materiały pomocnicze – pęcherze wieprzowe, pęcherze wołowe, kątnice wołowe średnie i małe, błony z kątnic wołowe średnie i małe, błony z kątnic wołowych i osierdzi wołowych oraz jelita sztuczne białkowe lub celofanowe o średnicy 75 – 90 mm. 3. Peklowanie i ociekanie Karczki naciera się mieszanką peklującą zawierającą roztarte przyprawy używając 2,8 kg mieszanki na 100 kg karczków. Natarte mięso układa się w basenach. Po 24 godzinach zalewa się solanką sporządzoną z wyżej podanej mieszanki o stężeniu 6-7° Be biorąc ca 30 l solanki na 100 kg karczków. Czas peklowania zalewowego 6 – 10 dni w temperaturze 4 - 6°C. Przed oddaniem do produkcji należy sprawdzić stopień peklowania i zapach oraz rozłożyć karczki na kratach do ocieknięcia na 12 – 18 godzin. 4. Moczenie i osuszanie Karczki moczy się w zimnej bieżącej wodzie przez 2 – 3 godz., następnie obmywa w ciepłej wodzie (30 - 40°C) i rozkłada na 2 -3 godz. do ocieknięcia i osuszenia. 5. Formowanie, obciąganie osłonką i sznurowanie Na karczki naciąga się osłonki odpowiedniej wielkości, końce zawiązuje się przędzą, przewiązuje baleron 2 razy wzdłuż, co 4 – 5 cm w poprzek i robi pętelkę do zawieszenia. Tak uformowane balerony nakłuwa się cienka igłą. 6. Oparzanie W celu lepszego przylgnięcia osłonki do mięsa, balerony zanurza się na ok. 1 minutę we wrzącej wodzie, po czym rozwiesza na 3 – 4 godz. do osuszenia. 7. Wędzenie Balerony wędzimy ciepłym dymem w temp. 40 - 45°C przez 3 – 5 godz. do osiągnięcia barwy brązowej. W czasie wędzenia należy sprawdzać, aby nie tworzyły się miejsca niedowędzone, tak zwane „styki”. 8. Gotowanie Balerony wkłada się do wrzącej wody na 10 – 15 min. Następnie gotuje się w temperaturze 80 - 82°C przez 1,5 – 2,5 godz. do osiągnięcia temperatury 68 - 70°C wewnątrz baleronu. Przeciętny czas gotowania baleronu wynosi 45 – 55 min. na 1 kg baleronu. 9. Studzenie Balerony rozwiesza się do odparowania a następnie studzi do temperatury nie wyższej jak 6°C wewnątrz mięśnia. 10. Informacje końcowe Wydajność gotowego wyrobu w stosunku do surowca niepeklowanego to 85 – 90% ŻYCZĘ SMACZNEGO! Kazimierz Stańczyk Od redakcji: Kazimierz Stańczyk – współtwórca obecnego SRW RP, wybitny specjalista z zakresu przetwórstwa mięsnego, wieloletni właściciel zakładu mięsnego, przekazujący swoje bogate doświadczenie kolejnym pokoleniom. Jest wiceprezesem Zarządu Głównego Stowarzyszenia Rzeźników i Wędliniarzy RP, członkiem Komisji Zarządzającej Funduszem Promocji Mięsa Owczego oraz Końskiego.

-

Lista chętnych do uczestnictwa w szkoleniu (wg listy ze strony SDM): 1. Jarosław Duchnowski 2. Waldemar Gwiazdowski 3. Grzegorz Włodarczyk 4. Tomasz Pieczaba 5. Jerzy Chrapka 6. Aleksander Jesse 7. Wojciech Abramczuk 8. Janusz Piechota 9. Tomasz Duch 10. Wojciech Michalski 11. Marek Oleś 12. Mariusz Tomaszewski 13. Andrzej Olender Mars13 14. Karol Zając (wpłata 600,00 zł) 15. Tomasz Studniarek 16. Bolesław Jastak 17. Piotr Parzychowski (wpłata 600,00 zł) 18. Mirosław Krzysztofik (Piksiak) 19. Paweł Klarecki 20. Jacek Dorenda 21. Piotr Kawalec 22. Grzegorz Stanisławiak 23. Radosław Andrzejewski 24. Sławomir Wawer 25. Janusz Piechota 26. Piotr Szymczak 27. Piotr Tomaszewski 28. Robert Winiarski 29. Hubert Bojdo 30. Paweł Kamiński 31. Sebastian Tuźnik

-

Decyzja o akceptacji nieco powiększonej grupy leży wyłącznie w gestii Kolegi Bagno co, jak mniemam, uzależnione jest to od ilości miejsc noclegowych. Mam nadzieję jednak, że dla takich zapalonych kursantów Andrzej coś wymyśli. Wysłałem kopię potwierdzenia zapisu na kurs na adres: pawel.grass@wp.pl .

-

Lista chętnych do uczestnictwa w szkoleniu (wg listy ze strony SDM): 1. Jarosław Duchnowski 2. Waldemar Gwiazdowski 3. Grzegorz Włodarczyk 4. Tomasz Pieczaba 5. Jerzy Chrapka 6. Aleksander Jesse 7. Wojciech Abramczuk 8. Janusz Piechota 9. Tomasz Duch 10. Wojciech Michalski 11. Marek Oleś 12. Mariusz Tomaszewski 13. Andrzej Olender Mars13 14. Karol Zając (wpłata 600,00 zł) 15. Tomasz Studniarek 16. Bolesław Jastak 17. Piotr Parzychowski (wpłata 600,00 zł) 18. Mirosław Krzysztofik (Piksiak) 19. Paweł Klarecki 20. Jacek Dorenda 21. Piotr Kawalec 22. Grzegorz Stanisławiak 23. Radosław Andrzejewski 24. Sławomir Wawer 25. Janusz Piechota 26. Piotr Szymczak 27. Piotr Tomaszewski 28. Robert Winiarski 29. Hubert Bojdo 30. Paweł Kamiński

-

Tutaj można sobie pooglądać świetne fotorelacje Kolegi Muski'ego, z kursu Dziczyzna listopad 2017 r.: /topic/14541-kurs-specjalistyczny-nr-817-technologia-przetwórstwa-dziczyzny-w-dniach-24-26-listopada-2017-r/?p=577246 /topic/14541-kurs-specjalistyczny-nr-817-technologia-przetwórstwa-dziczyzny-w-dniach-24-26-listopada-2017-r/?p=577250

-

Lista chętnych do uczestnictwa w szkoleniu (wg listy ze strony SDM): 1. Jarosław Duchnowski 2. Waldemar Gwiazdowski 3. Grzegorz Włodarczyk 4. Tomasz Pieczaba 5. Jerzy Chrapka 6. Aleksander Jesse 7. Wojciech Abramczuk 8. Janusz Piechota 9. Tomasz Duch 10. Wojciech Michalski 11. Marek Oleś 12. Mariusz Tomaszewski 13. Andrzej Olender Mars13 14. Karol Zając (wpłata 600,00 zł) 15. Tomasz Studniarek 16. Bolesław Jastak 17. Piotr Parzychowski (wpłata 600,00 zł) 18. Mirosław Krzysztofik (Piksiak) 19. Paweł Klarecki 20. Jacek Dorenda 21. Piotr Kawalec 22. Grzegorz Stanisławiak 23. Radosław Andrzejewski 24. Sławomir Wawer 25. Janusz Piechota 26. Piotr Szymczak 27. Piotr Tomaszewski 28. Robert Winiarski 29. Hubert Bojdo

-

Halusia, wklej materiały ze swego ostatniego wędzenia w kartonie, bo w przeciwnym razie ta dyskusja nigdy się nie skończy.

-

To nie była odpowiedź na Twoje pytanie. Przypomniałem po prostu jak powinno się konserwować grzyby.

-

Proponuję zapoznać się z tymi materiałami: /topic/10921-rozdzia%C5%82-ii-grzyby-suszone/ /topic/10925-rozdzia%C5%82-iii-grzyby-solone/ /topic/10926-rozdzia%C5%82-iv-grzyby-kiszone/ /topic/10927-rozdzia%C5%82-v-grzyby-marynowane/ /topic/10929-rozdzia%C5%82-vi-grzyby-apertyzowane/

-

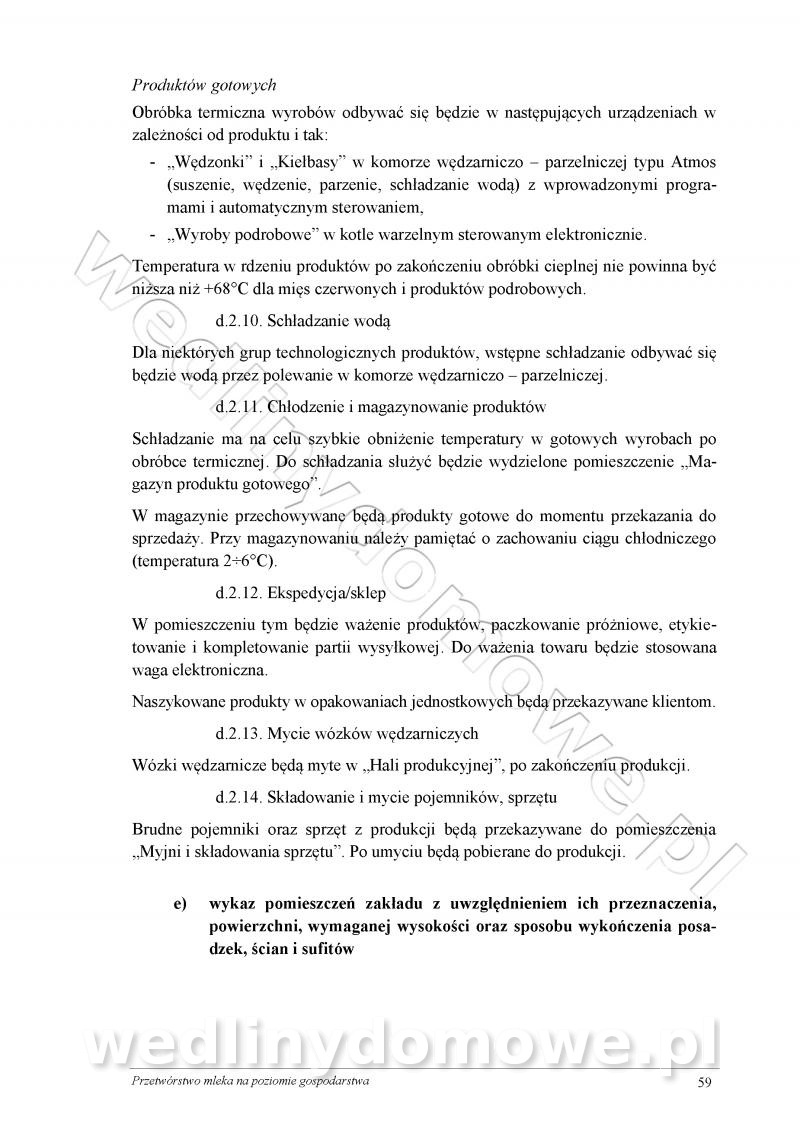

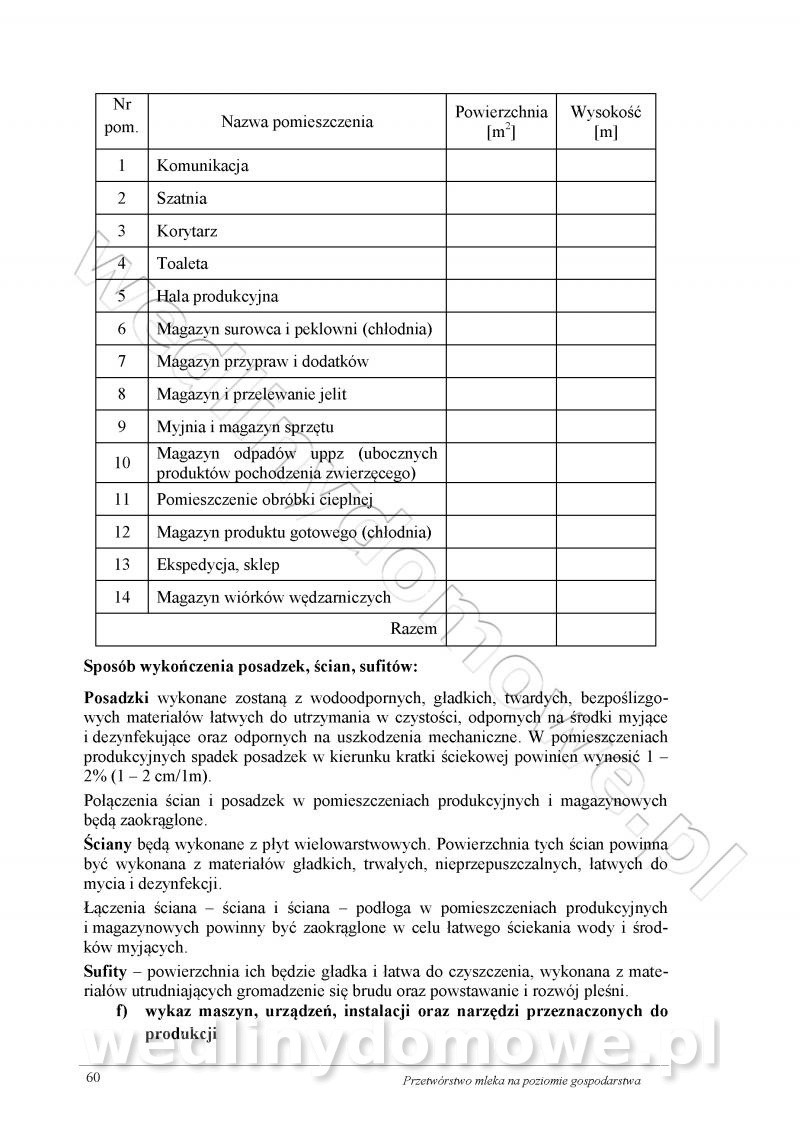

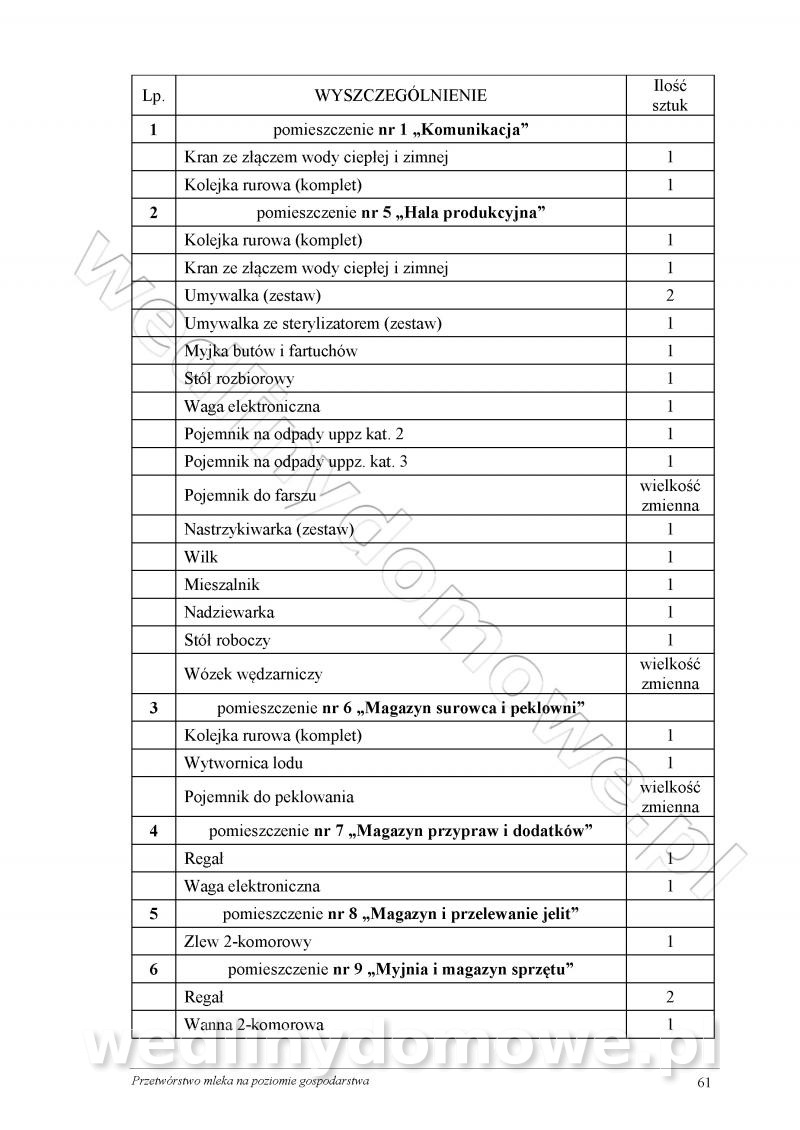

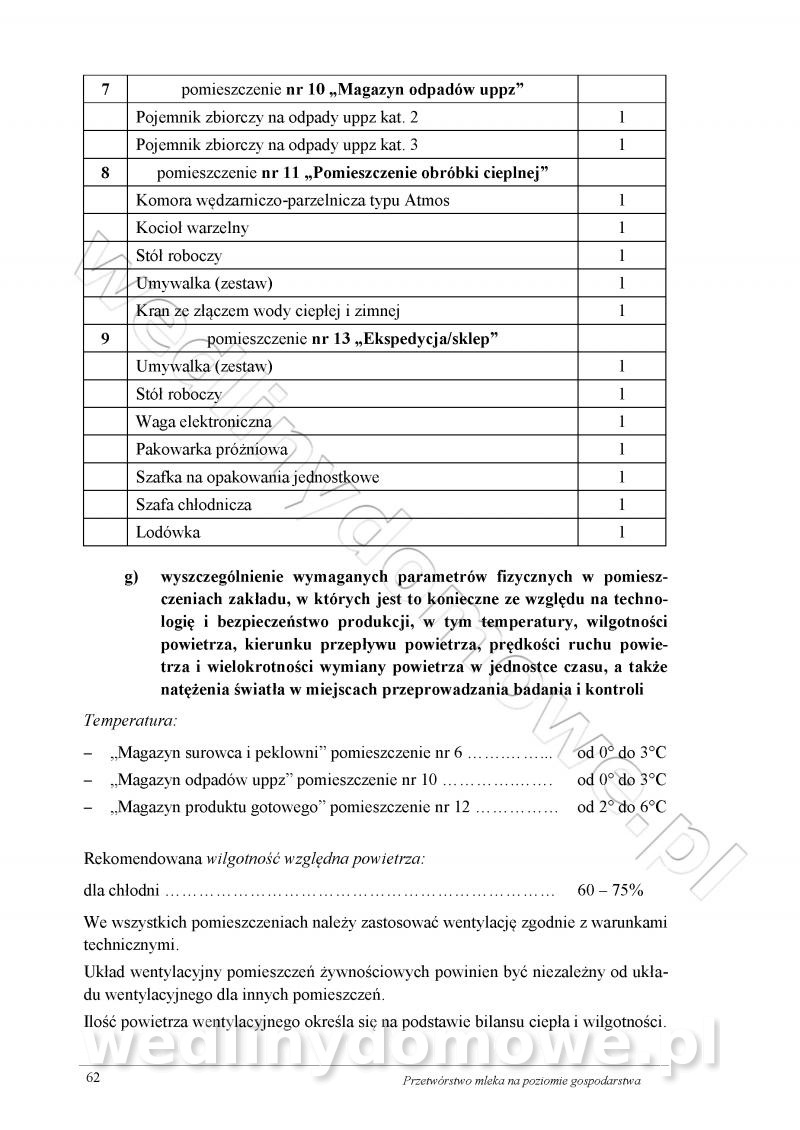

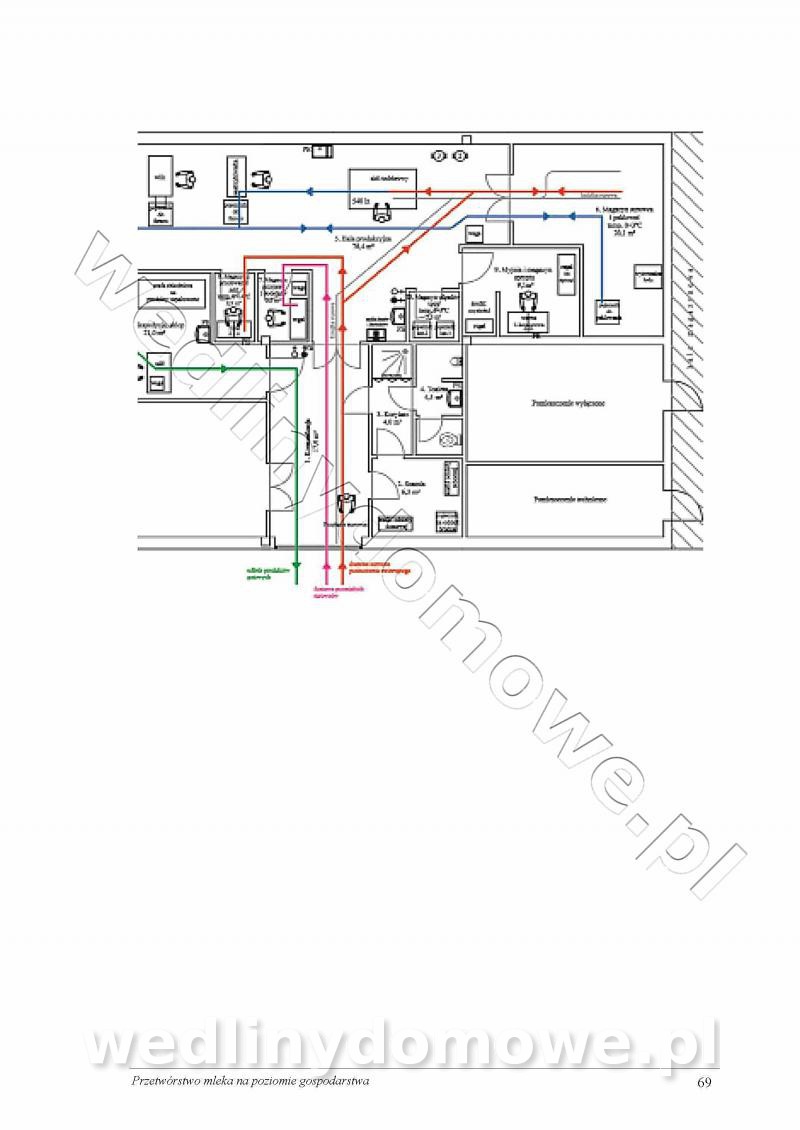

Przetwórstwo mięsa na poziomie gospodarstwa

Maxell odpowiedział(a) na Maxell temat w Jak otworzyć małą, tradycyjną masarnię

-

Przetwórstwo mięsa na poziomie gospodarstwa

Maxell opublikował(a) temat w Jak otworzyć małą, tradycyjną masarnię

-

Rolniczy handel detaliczny, informacje podstawowe

Maxell opublikował(a) temat w Jak otworzyć małą, tradycyjną masarnię

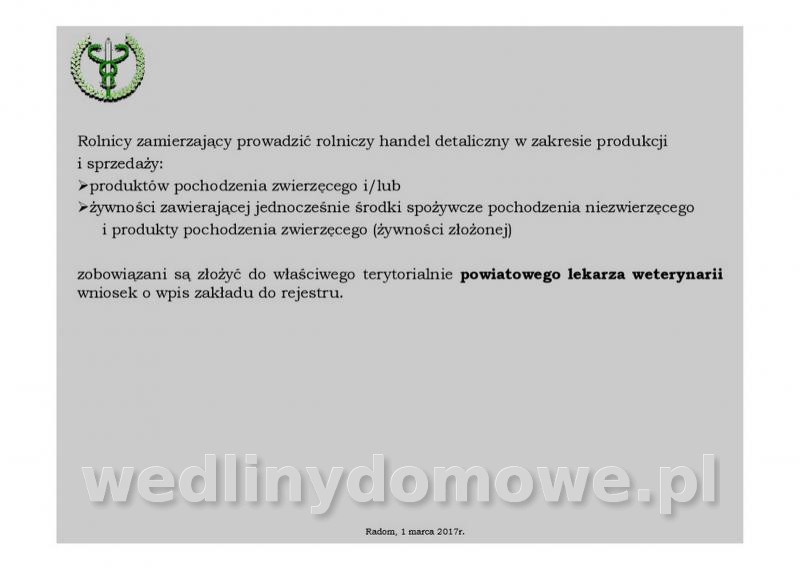

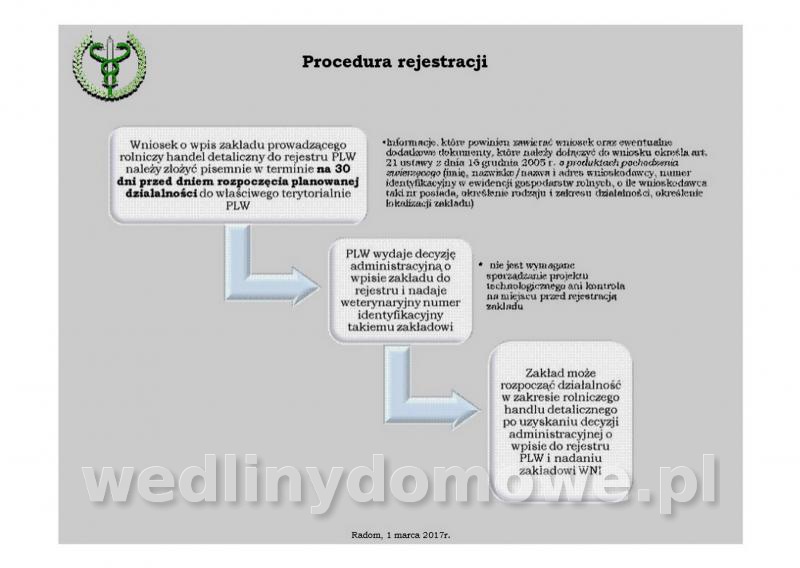

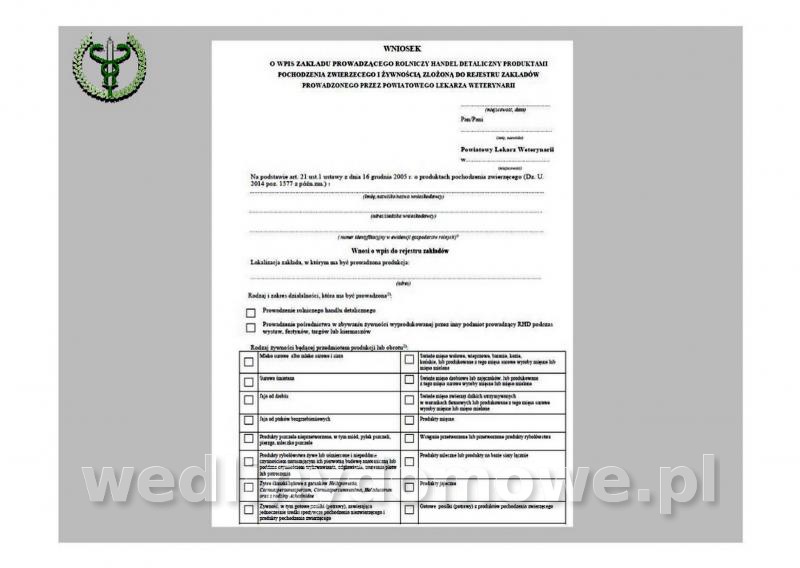

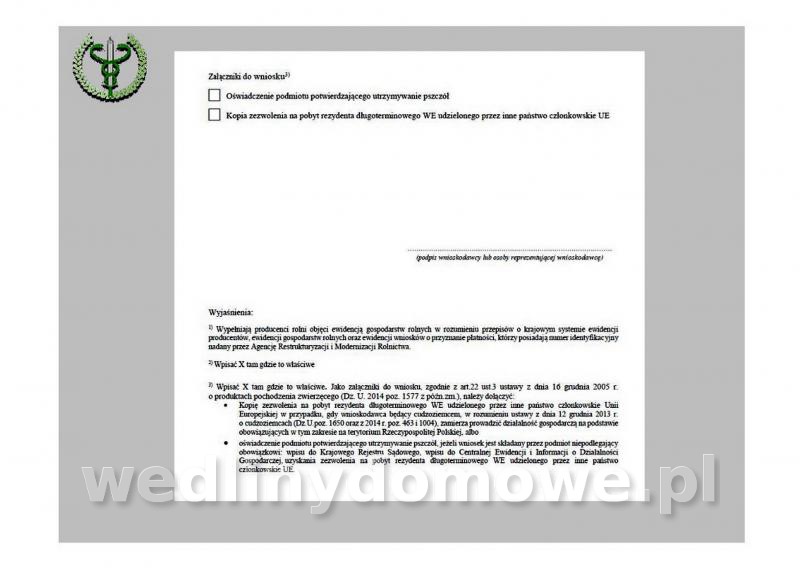

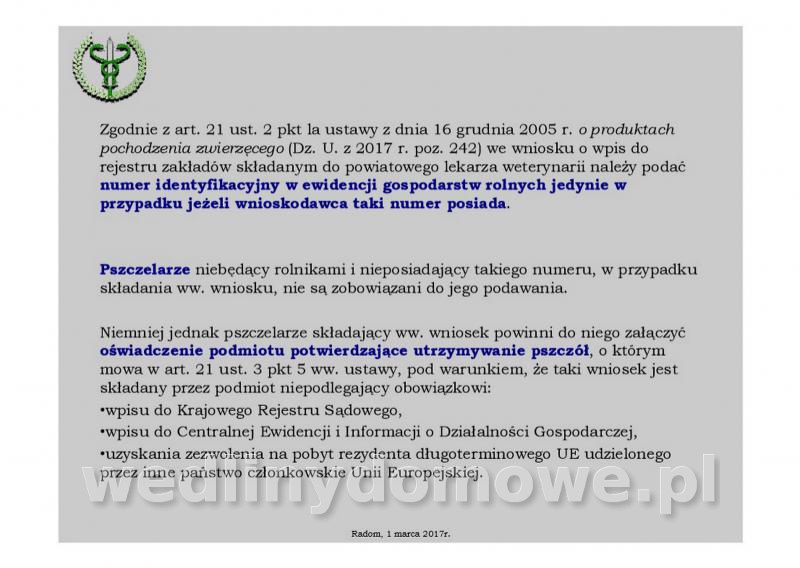

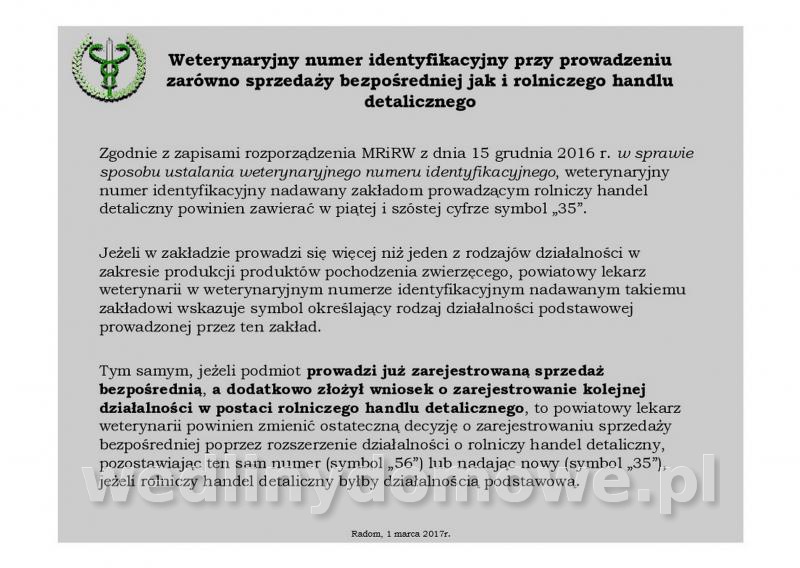

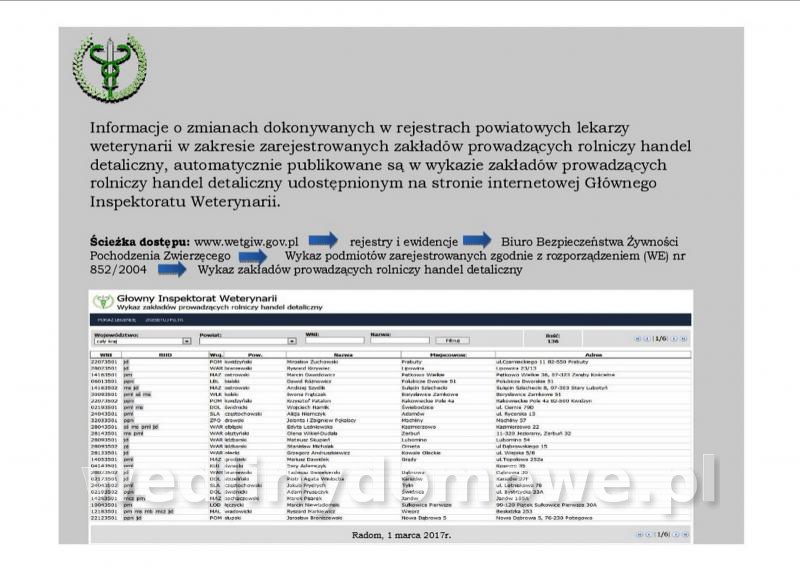

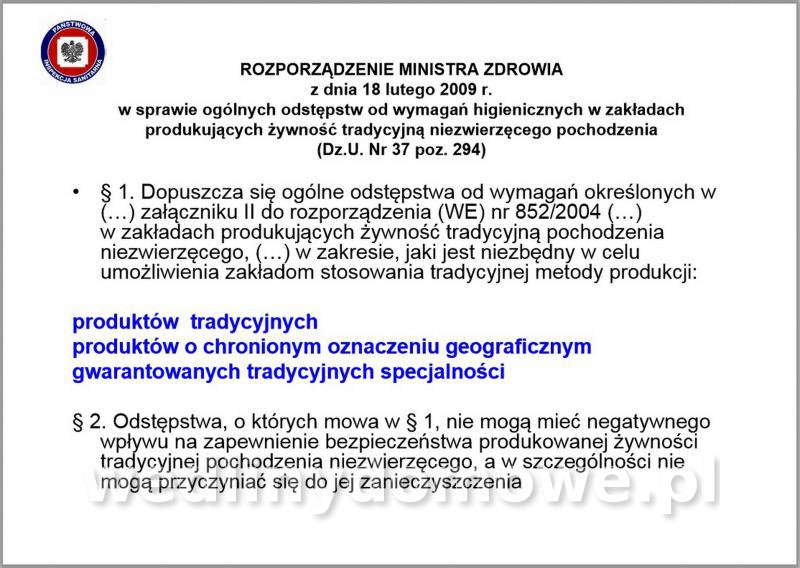

Rolniczy handel detaliczny informacje podstawowe Od dnia 1 stycznia 2017 r. weszły w życie akty prawne umożliwiające rejestrację rolniczego handlu detalicznego, w tym przede wszystkim ustawa z dnia 16 listopada 2016 r. o zmianie niektórych ustaw w celu ułatwienia sprzedaży żywności przez rolników (Dz. U. poz. 1961) oraz rozporządzenie Ministra Rolnictwa i Rozwoju Wsi z dnia 16 grudnia 2016 r. w sprawie maksymalnej ilości żywności zbywanej w ramach rolniczego handlu detalicznego oraz zakresu i sposobu jej dokumentowania (Dz. U. poz. 2159). Tym samym od dnia 1 stycznia 2017 r podmioty, w tym rolnicy prowadzący gospodarstwa rodzinne mogą rozpocząć działalności w ramach takiego handlu po uprzedniej rejestracji (bez obowiązkowego zatwierdzenia) u powiatowego lekarza weterynarii (produkty pochodzenia zwierzęcego lub żywność zawierająca jednocześnie środki spożywcze pochodzenia niezwierzęcego i produkty pochodzenia zwierzęcego, tj. żywność złożona) lub państwowego powiatowego inspektora sanitarnego (żywność pochodzenia niezwierzęcego). W tym celu należy złożyć odpowiedni wniosek do ww. organów urzędowej kontroli żywności. Szczegółowe informacje na temat procesu rejestracji rolniczego handlu detalicznego można uzyskać u właściwego ze względu na siedzibę zakładu lub miejsce prowadzenia działalności powiatowego lekarza weterynarii lub państwowego powiatowego inspektora sanitarnego. Rolniczy handel detaliczny to jedna z form handlu detalicznego, dla której w polskim porządku prawnym przyjęto odrębne uregulowania w zakresie nadzoru organów urzędowej kontroli żywności oraz wprowadzono określone preferencje podatkowe. W ramach takiego handlu możliwe jest m.in. przetwórstwo i zbywanie wytworzonej żywności konsumentom końcowym. Warunkiem jest to, że taka żywność musi pochodzić w całości lub części z własnej uprawy, hodowli lub chowu, a sprzedaż odbywa się z zachowaniem limitów wskazanych w ww. rozporządzeniu oraz limitu przychodów z takiej sprzedaży do kwoty zł, o ile producent chce korzystać z preferencji podatkowych. Produkcja i zbywanie żywności w ramach rolniczego handlu detalicznego nie mogą być, co do zasady, dokonywane z udziałem pośrednika. Wyjątek stanowi tutaj możliwość udziału pośrednika w przypadku zbywania żywności pochodzącej z rolniczego handlu detalicznego podczas wystaw, festynów, targów lub kiermaszy, organizowanych w celu promocji żywności. Taki pośrednik może zbywać żywność wyprodukowaną w ramach rolniczego handlu detalicznego przez inny podmiot, o ile: 1) sam prowadzi rolniczy handel detaliczny oraz dokonuje sprzedaży wyprodukowanej przez siebie żywności podczas ww. imprez, 2) żywność zbywana przez niego w ramach pośrednictwa pochodzi od podmiotów prowadzących produkcję w tym samym powiecie, w którym pośrednik sam prowadzi taką działalność, lub w powiecie sąsiadującym z tym powiatem. Nadzór nad bezpieczeństwem żywności produkowanej w ramach rolniczego handlu detalicznego kształtuje się następująco: 1) nadzór nad właściwą jakością zdrowotną (bezpieczeństwem) produktów pochodzenia zwierzęcego i żywności zawierającej jednocześnie środki spożywcze pochodzenia niezwierzęcego i produkty pochodzenia zwierzęcego (żywności złożonej) powierzony został Inspekcji Weterynaryjnej, a 2) nadzór nad właściwą jakością zdrowotną (bezpieczeństwem) żywności pochodzenia niezwierzęcego pozostał w kompetencjach organów Państwowej Inspekcji Sanitarnej. Ponadto Inspekcji Jakości Handlowej Artykułów Rolno Spożywczych powierzono kompetencje do sprawowania nadzoru nad jakością handlową żywności znajdującej się w rolniczym handlu detalicznym. Podstawowe wymagania dla rolniczego handlu detalicznego z zakresu bezpieczeństwa żywności są następujące: 1) produkcja i zbywanie żywności nie może stanowić zagrożenia dla bezpieczeństwa żywności i wpływać niekorzystnie na zdrowie publiczne; 2) obowiązują wymagania określone w rozporządzeniu nr 178/20021 i rozporządzeniu nr 852/20042 oraz w przepisach wydanych w trybie tego rozporządzenia, a także ustawa o bezpieczeństwie żywności i żywienia3 oraz ustawy o produktach pochodzenia zwierzęcego4, w tym ww. rozporządzenie w sprawie maksymalnej ilości żywności zbywanej w ramach rolniczego handlu detalicznego oraz zakresu i sposobu jej dokumentowania; 3) obowiązek dokumentowania ilości zbywanej żywności; 4) nakaz oznakowania miejsca sprzedaży; 5) zakaz wykorzystywania do produkcji mięsa zwierząt kopytnych pozyskanego z uboju dokonanego poza rzeźnią zatwierdzoną przez powiatowego lekarza weterynarii (np. z uboju w celu produkcji mięsa na użytek własny); 6) brak konieczności sporządzania projektu technologicznego przez podmioty zamierzające prowadzić działalność w zakresie rolniczego handlu detalicznego produktami pochodzenia zwierzęcego lub żywnością złożoną. Należy przy tym podkreślić, że wymagania higieniczne określone w ww. rozporządzeniu nr 852/2004 powinny być stosowane w sposób elastyczny biorąc pod uwagę zakres prowadzonej działalności, wielkość zakładu i jego specyfikę. Przepisy te przewidują między innymi, że w przypadku gdy produkcja prowadzona jest przy wykorzystaniu pomieszczeń używanych głównie jako prywatne domy mieszkalne (np. przy wykorzystaniu sprzętu i urządzeń gospodarstwa domowego w kuchni domowej), zamiast wymogów określonych w załączniku II w rozdziale I i II ww. rozporządzenia, obowiązują wymogi określone w jego załączniku II w rozdziale III (uproszczone wymagania higieniczne). Należy przy tym podkreślić, że są to wymagania podstawowe, określające wymogi ogólne, pozostawiające dużą swobodę w ich spełnianiu określają kryteria, które muszą być spełnione, aby został osiągnięty cel jakim jest bezpieczeństwo żywności. Oznakowanie miejsca zbywania żywności w ramach rolniczego handlu detalicznego musi: 1) być czytelne i widoczne dla konsumenta; 2) zawierać napis rolniczy handel detaliczny; 3) wskazywać dane obejmujące: a) imię i nazwisko albo nazwę i siedzibę podmiotu prowadzącego rolniczy handel detaliczny, b) adres miejsca prowadzenia produkcji zbywanej żywności, c) weterynaryjny numer identyfikacyjny podmiotu prowadzącego rolniczy handel detaliczny w przypadku żywności pochodzenia zwierzęcego i żywności złożonej. Żywność sprzedawana w ramach rolniczego handlu detalicznego musi spełniać wymagania w zakresie oznakowania, stosownie do przepisów określonych w rozporządzeniu nr 1169/20115, rozporządzeniu w sprawie znakowania poszczególnych rodzajów środków spożywczych6 oraz rozporządzeniu w sprawie szczegółowego zakresu i sposobu znakowania niektórych grup i rodzajów artykułów rolno-spożywczych kodem identyfikacyjnym partii produkcyjnej7. W zakresie jakości handlowej artykułów rolno-spożywczych należy zwrócić uwagę na konieczność spełnienia szczegółowych wymagań w przypadku produktów takich jak soki, nektary owocowe, dżemy, galaretki, konfitury itp. przetwory owocowe, miody, ziemniaki, które zostały określone w przepisach odpowiednich rozporządzeń Ministra Rolnictwa i Rozwoju Wsi. Ponadto w oznakowaniu wytwarzanych w ramach rolniczego handlu detalicznego wyrobów można umieścić informację „Produkt polski”. Jednakże taka informacja może być podana jedynie w przypadku tych produktów, w których dodane składniki, które nie mają odpowiedników krajowych nie mogą przekraczać 25%. W kontekście przepisów podatkowych obowiązują następujące kryteria będące podstawą zwolnienia przychodów z rolniczego handlu detalicznego od podatku dochodowego. Zwolnieniu podlegają przychody ze sprzedaży przetworzonych w sposób inny niż przemysłowy produktów roślinnych i zwierzęcych, z wyłączeniem przetworzonych produktów roślinnych i zwierzęcych uzyskanych w ramach działów specjalnych produkcji rolnej oraz produktów opodatkowanych podatkiem akcyzowym, do kwoty 20 000 zł rocznie, w ilościach nieprzekraczających maksymalnych limitów określonych w rozporządzeniu Ministra Rolnictwa i Rozwoju Wsi z dnia 16 grudnia 2016 r. w sprawie maksymalnej ilości żywności zbywanej w ramach rolniczego handlu detalicznego oraz zakresu i sposobu jej dokumentowania, przy czym m.in.: 1) przerabianie produktów roślinnych i zwierzęcych i ich sprzedaż nie może się odbywać przy zatrudnieniu osób na podstawie umów o pracę, umów zlecenia, umów o dzieło oraz innych umów o podobnym charakterze (Wyjątki ubój zwierząt rzeźnych i obróbka poubojowa tych zwierząt, w tym również rozbiór, podział i klasyfikacja mięsa, przemiał zbóż, wytłoczenie oleju lub soku oraz sprzedaż podczas wystaw, festynów, targów); 2) sprzedaż może następować wyłącznie w miejscach: a) w których produkty zostały wytworzone (np. w gospodarstwie) lub b) przeznaczonych do prowadzenia handlu (np. targowisko); 3) ilość produktów roślinnych lub zwierzęcych pochodzących z własnej uprawy, hodowli lub chowu, użytych do produkcji danego produktu stanowi co najmniej 50% tego produktu, z wyłączeniem wody; 4) za produkt roślinny pochodzący z własnej uprawy uważa się również mąkę, kaszę, płatki, otręby, oleje i soki wytworzone z surowców pochodzących z własnej uprawy; 5) prowadzona jest ewidencja sprzedaży żywności odrębnie za każdy rok podatkowy, która zawiera co najmniej: numer kolejnego wpisu, datę uzyskania przychodu, kwotę przychodu, przychód narastająco od początku roku oraz rodzaj i ilość przetworzonych produktów. Dzienne przychody muszą być ewidencjonowane w dniu sprzedaży. Powyższe zwolnienie ma charakter pomocy de minimis, co oznacza, że wysokość pomocy dla jednego podmiotu nie może przekroczyć łącznie równowartości 200 tys. euro w okresie ostatnich trzech lat podatkowych. Ponadto uzyskany w roku podatkowym przychód ze sprzedaży ww. przetworzonych w sposób inny niż przemysłowy produktów roślinnych i zwierzęcych powyżej limitu 20 000 zł podatnik może opodatkować ryczałtem od przychodów ewidencjonowanych, pod warunkiem dokonania stosownego oświadczenia do urzędu skarbowego. Do rolniczego handlu detalicznego, w zakresie objętym ww. zwolnieniem podatkowym, nie mają także zastosowania przepisy ustawy z dnia 2 lipca 2004 r. o swobodzie działalności gospodarczej (Dz. U. z 2016 r. poz. 1829, z późn. zm.). 1 Rozporządzenie (WE) nr 178/2002 Parlamentu Europejskiego i Rady z dnia 28 stycznia 2002 r. ustanawiające ogólne zasady i wymagania prawa żywnościowego, powołujące Europejski Urząd ds. bezpieczeństwa żywności oraz ustanawiające procedury w zakresie bezpieczeństwa żywności (Dz. Urz. WE L 31 z , str. 1; Dz. Urz. UE Polskie wydanie specjalne, rozdz. 15, t. 6, str. 463). 2 Rozporządzenie (WE) nr 852/2004 Parlamentu Europejskiego i Rady z dnia 29 kwietnia 2004 r. w sprawie higieny środków spożywczych (Dz. Urz. UE L 139 z , str. 1, z późn. zm.; Dz. Urz. UE Polskie wydanie specjalne, rozdz. 13, t. 34, str. 319). 3 Ustawa z dnia 25 sierpnia 2006 r. o bezpieczeństwie żywności i żywienia (Dz. U. z 2017 r. poz. 149). 4 Ustawa z dnia 16 grudnia 2005 r. o produktach pochodzenia zwierzęcego (Dz. U. z 2014 r. poz. 1577, z późn. zm.). 5 Rozporządzenie Parlamentu Europejskiego i Rady (UE) nr 1169/2011 z dnia 25 października 2011 r. w sprawie przekazywania konsumentom informacji na temat żywności, zmiany rozporządzeń Parlamentu Europejskiego i Rady (WE) nr 1924/2006 i (WE) nr 1925/2006 oraz uchylenia dyrektywy Komisji 87/250/EWG, dyrektywy Rady 90/496/EWG, dyrektywy Komisji 1999/10/WE, dyrektywy 2000/13/WE Parlamentu Europejskiego i Rady, dyrektyw Komisji 2002/67/WE i 2008/5/WE oraz rozporządzenia Komisji (WE) nr 608/2004 (Dz. Urz. WE L 304 z , str. 18). 6 Rozporządzenie Ministra Rolnictwa i Rozwoju Wsi z dnia 23 grudnia 2014 r. w sprawie znakowania poszczególnych rodzajów środków spożywczych (Dz.U. z 2015r. poz. 29 z późn. zm.). 7 Rozporządzenie Ministra Rolnictwa i Rozwoju Wsi z dnia 13 kwietnia 2004 r. w sprawie szczegółowego zakresu i sposobu znakowania niektórych grup i rodzajów artykułów rolno-spożywczych kodem identyfikacyjnym partii produkcyjnej (Dz.U. poz. 772). -