-

Postów

46 205 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

Zmiany ilościowe i jakościowe mięsa w trakcie jego pozyskiwania i przetwarzania

Maxell odpowiedział(a) na Maxell temat w Podstawy technologii

Ten artykuł opublikowałem z dwóch powodów. Pierwszym z nich było zapoznanie Państwa z mało znanymi problemami, z jakimi borykają się producenci mięsa i przetworów mięsnych, a drugim, przedstawienie niektórych czynników mających wpływ na końcową cenę tych produktów. -

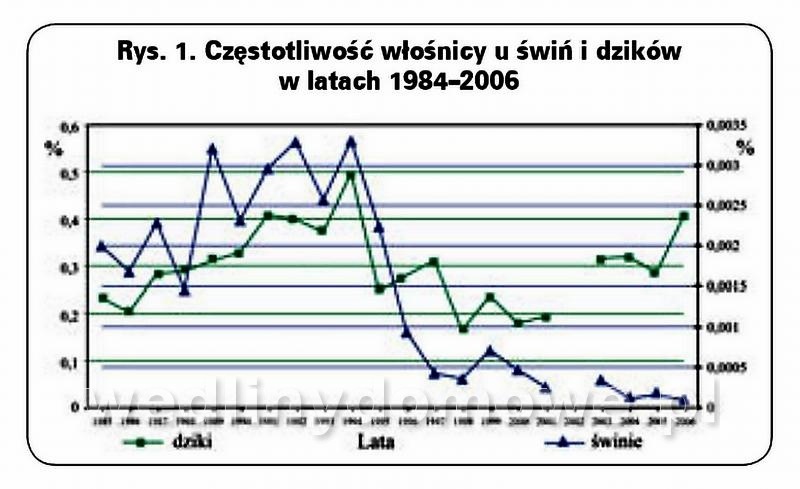

Zmiany ilościowe i jakościowe mięsa w trakcie jego pozyskiwania i przetwarzania Część I Wpływ czynników przyżyciowych W części pierwszej prezentowanego artykułu autorzy opisują straty występujące w czasie transportu i magazynowania żywca rzeźnego, tusz i elementów mięsa oraz przetworów z uwzględnieniem ich jakości. Duża konkurencja, jaka panuje obecnie na rynku mięsa i przetworów mięsnych, wymusza na producentach i eksporterach zwiększeniedbałości o jakościowe i ekonomiczne aspekty produkcji. W opinii Fischer-Boel, komisarza ds. rolnictwa UE, aby sprostać dużej konkurencji na rynku, związanej między innymi z obecnością zdecydowanie tańszych, ale i gorszych jakościowo produktów, głównie z krajów Ameryki Południowej, kraje członkowskie UE muszą zwrócić zdecydowanie większą uwagę na jakość produkowanego mięsa i przetworów. Jednocześnie istotnym elementem konkurencji producentów musi stać się poprawa rentowności produkcji. O ile aspekty poprawy jakości mięsa i przetworów mięsnych stanowią od wielu lat przedmiot zainteresowania naukowców i technologów, o tyle problematyka zwiększenia ekonomicznej efektywności produkcji wymaga wciąż dokładniejszej analizy. O sukcesie ekonomicznym, a tym samym zwiększeniu konkurencyjności produkowanych wyrobów może decydować między innymi umiejętność ograniczenia strat powstających w trakcie całego cyklu produkcyjnego mięsa i przetworów, począwszy od hodowcy żywca, a skończywszy na konsumencie wyrobów gotowych. W rozważaniach o stratach występujących w łańcuchu produkcyjnym mięsa i przetworów mięsnych należy uwzględnić dwa zjawiska: transportowe i magazynowe ubytki masy żywca rzeźnego, tusz i elementów ich zasadniczego rozbioru, mięsa kulinarnego i przerobowego oraz przetworów w trakcie ich obrotu i przechowalnictwa,pogorszenie jakości surowców, półproduktów i wyrobów gotowych podczas całego cyklu produkcyjnego w wyniku endo- i egzogennych procesów biofizykochemicznych.W artykule tym podjęto próbę prześledzenia przyczyn i skutków najbardziej niekorzystnych zjawisk. Ze względu na olbrzymią ilość informacji w przedmiotowym zakresie skoncentrowano się głównie na cyklu produkcji mięsa wieprzowego i wołowego. W okresie przyżyciowym straty ilościowe i jakościowe związane są głównie ze: stratami masy żywca w trakcie transportu,padnięciami i zranieniami żywca, w wyniku czego tusze lub ich części mogą być uznane za niezdatne do spożycia (tzw. konfiskaty),wystąpieniem wielu wad jakości mięsa wynikających z nieprawidłowego przygotowania zwierząt do uboju.Występowanie wielu wymienionych strat można znacznie ograniczyć przez stosowanie takiego systemu skupu żywca, w którym jego dostawcy (producenci) będą ekonomicznie zainteresowani ich zredukowaniem, a nawet wyeliminowaniem. W systemach, w których zarówno producent zwierząt, podmiot odpowiedzialny za ich transport, jak i właściciel zakładu ubojowego rozliczani są w oparciu zarówno o masę poubojową, jak i o jakość tuszy, wielkość strat jest zdecydowanie mniejsza. Szczególnym przypadkiem jest sytuacja, kiedy zwierzęta są ubezpieczone od strat ponoszonych w transporcie. Wówczas umowa powinna być tak zawarta, aby transportujący ponosił finansową odpowiedzialność za wszystkie straty wynikające z niewłaściwego sposobu przewożenia zwierząt. W przypadku gdy jedynym podmiotem pokrywającym straty związane ze złymi warunkami transportu jest firma ubezpieczająca, transportujący nie jest zainteresowany jego prawidłowym i humanitarnym wykonaniem. W łańcuchu produkcji wysokiej jakości tusz i mięsa zagadnienia związane z obrotem żywcem są szczególnie istotne. Transport jest bowiem niezbędnym ogniwem łączącym obszar produkcji zwierząt rzeźnych z zakładami ubojowymi. W USA ubija się rocznie ponad 104 mln świń oraz ponad 40 mln bydła. W UE odpowiednio 209 mln i 28 mln. Wszystkie te zwierzęta muszą być przetransportowane do miejsc ich uboju. Straty masy powstające w trakcie obrotu trzodą chlewną mogą wynosić, w zależności od warunków panujących w trakcie transportu, od kilku do kilkunastu procent masy żywca, przy czym duży wpływ na ich wielkość ma indywidualna reakcja osobników na warunki transportu. Ubytki masy świń w początkowym okresie obrotu wynikają z wydalania zawartości przewodu pokarmowego i moczowego i w pierwszych 12 godzinach mogą wynosić od 0,8% w przypadku sztuk nieokarmionych, aż do 12% u sztuk nadmiernie i celowo okarmionych. W kolejnych okresach transportu straty masy ciała są skutkiem naruszenia rezerw energetycznych organizmu świń. O znaczeniu transportu żywca w łańcuchu produkcji mięsa wysokiej jakości świadczy ponadto jego istotny wpływ na organizmy zwierząt. Uważa się, że jest on jednym z głównych czynników stresujących zwierzęta gospodarskie, przez co może mieć istotny, negatywny wpływ na ich zdrowie i samopoczucie, a w efekcie i na wielkość ubytków masy ciała oraz zmiany jakościowe tusz i mięsa. Dodatkowym elementem zwiększającymi znaczenie transportu żywca jest coraz powszechniej wyrażana opinia publiczna domagająca się, aby obrót zwierzętami rzeźnymi prowadzony był w sposób możliwie jak najbardziej humanitarny. Do głównych czynników stresogennych oddziałujących w trakcie obrotu żywcem zalicza się kontakt z obcymi osobami podczas sprzedaży zwierząt, przepęd do miejsca załadunku, załadunek, transport, rozładunek i magazynowanie przedubojowe. W trakcie tych czynności stres zwierząt indukowany jest nadmiernym wysiłkiem fizycznym, walkami o przewodnictwo w stadzie, brakiem paszy, a przede wszystkim wody, strachem i walką o przeżycie. Do głównych strat wynikających z niewłaściwie prowadzonego transportu świń można zaliczyć: wyczerpanie fizyczne, a nawet padnięcia tuczników spowodowane długotrwałym oddziaływaniem czynników stresowych (0,1-0,4%),straty masy ciała (40-60g/kg), konfiskaty wynikające z przekrwień, okaleczeń i ran,zwiększone zakażenia Salmonellą,zwiększenie częstotliwości występowania mięsa o znacznie pogorszonej jakości, głównie mięsa wodnistego.Straty z wymienionych przyczyn szacowano w USA w 1993 roku na 12,40 USD na sztukę. W Danii, kraju przodującym na świecie w zakresie poprawności postępowania ze zwierzętami przed ubojem, wieloletnie prace prowadzone nad poprawą organizacji i warunków obrotu żywcem pozwoliły na ograniczenie wielkości strat wywołanych padnięciami świń w trakcie ich transportu i magazynowania przed ubojowego z ok. 0,12% w 1972 r. do ok. 0,018% w 2002 r. Do istotnej poprawy warunków transportu i w efekcie ograniczenia ilościowych i jakościowych strat żywca przyczyniło się między innymi unormowanie przez Dyrektywę UE 95/29/EC wymagań technicznych dla środków transportu wykorzystywanych w międzynarodowym obrocie zwierzętami rzeźnymi, a także precyzyjne określenie warunków transportu, w tym gęstości załadunku, czasu trwania poszczególnych etapów, częstotliwości pojenia, karmienia oraz przerw pomiędzy etapami itp. Zgodnie ze wspomnianą Dyrektywą, przewóz zwierząt może odbywać się wyłącznie przystosowanymi do tego celu środkami transportu, jedno lub wielopoziomowymi, o odpowiedniej konstrukcji podłóg, ścian, osłon bocznych i zadaszeń oraz wyposażonych w przegrody ograniczające ruch zwierząt, poidła itp. W przypadku bydła jednym z najbardziej istotnych elementów jest selekcja zwierząt pod względem wieku, masy ciała, płci i oddzielne rozmieszczenie poszczególnych grup zwierząt na pokładzie środka transportowego. W istotny sposób ogranicza to straty w wyniku rozdeptywania mniejszych i młodszych zwierząt (wcześniej się męczących i układających się na podłodze) przez pozostałe zwierzęta walczące o utrzymanie równowagi w trakcie ruchu pojazdu. W praktyce indywidualne wiązanie lub rozdzielanie poszczególnych zwierząt przegrodami jest stosowane w przypadku zwierząt zarodowych, natomiast bardzo rzadko w przypadku transportu żywca rzeźnego. Nie bez znaczenia jest również humanitarne postępowanie ze zwierzętami w trakcie obrotu, między innymi unikanie korzystania z elektrycznych poganiaczy. Ponadto w trakcie transportu na zwierzęta rzeźne oddziałuje wiele czynników, których ograniczenie wpływu jest niezwykle trudne. Należą do nich między innymi warunki klimatyczne, w tym temperatura otoczenia, wilgotność oraz szybkość przepływu powietrza wywołana ruchem środka transportowego. W Danii w lipcu i sierpniu, kiedy maksymalna temperatura otoczenia dochodziła do 28,7°C, liczba padnięć świń w trakcie transportu była trzykrotnie większa niż w okresie wiosennym lub jesiennym. Obok upadków, problemem w trakcie przedubojowego obrotu zwierzętami rzeźnymi jest również duża częstotliwość występowania uszkodzeń ciała, zarówno powierzchniowych, takich jak otarcia i uszkodzenia skóry, jak i wewnętrznych, czyli stłuczeń i przekrwień obejmujących warstwy podskórnego tłuszczu i mięsa. Powodują one znaczne pogorszenie jakości pozyskiwanych tusz i konieczność usuwania uszkodzonych i przekrwionych elementów. W USA udział w konfiskatach z powodu przekrwień stanowił 6,5%, uszkodzeń skóry 5,1%, a złamań kończyn 3,7%. Główną przyczyną przekrwień, zadrapań i ran na ciele trzody chlewnej obserwowanych u ponad 60% zwierząt są wymuszone kontakty ze ścianami, krawędziami korytarzy przepędowych, środków transportowych oraz walki pomiędzy przywódcami stad o ustalenie nowej hierarchii w stadzie. Najczęściej do obrażeń tuczników dochodzi w trakcie ich załadunku i wyładunku ze środków transportu oraz podczas przepędu. Częstotliwość uszkodzeń wzrasta wraz ze zmęczeniem zwierząt. Za najbardziej podatne na uszkodzenie uważa się przednie partie ciała, szczególnie okolice szyi i łopatek oraz zad i kończyny. Liczba walk w grupie świń z jednego miotu wynosi dwa przypadki na godzinę na świnię, podczas gdy w zmieszanych miotach dochodzi nawet do 23 agresji. Dlatego też w Danii zaleca się ograniczenie powierzchni kojca dla świń do maksymalnie 15 zwierząt, czyli do jednego miotu. Dane o uszkodzeniach skóry, przekrwieniach partii grzbietu lub zadu są bardzo zróżnicowane i wynoszą w USA 25-43%. W konfiskatach, ich udział z przyczyny przekrwień oceniano w 1994 r. na około 50%, a złamań kończyn na 3-6%. Ważnym czynnikiem determinującym uszkodzenia ciała tuczników jest dystans i czas trwania transportu zwierząt. Przy odległości transportu około 400 km uszkodzenia obserwowano bowiem u 89,2% tuczników, a przy transporcie z odległości około 200 km - 57,5%. W USA ponad 80% świń transportowane jest na odległość ponad 140 km (czas do 3 godz.), podczas gdy w UE średni dystans transportu wynosi do 100 km (czas do 1,5 godz.). Jednym z mniej docenianych czynników wpływających na zachowanie się zwierząt, a więc i uszkodzeń ich ciała, są warunki i czas trwania magazynowania przed ubojem. Niesprzyjające warunki panujące w magazynach żywca mogą sprawić, że zwierzęta nie będą wypoczywać, natomiast wskutek zmęczenia może dochodzić do wzmożonej przemiany energetycznej prowadzącej do strat masy mięsno-tłuszczowej i do niższych wydajności poubojowych. Uważa się, że czas magazynowania trzody chlewnej nie powinien przekraczać pięciu godzin. Bezpośrednio po wprowadzeniu do kojca zwierzęta przyzwyczajają się do nowych warunków i po około 60 minutach układają się i zasypiają. Po tym okresie budzą się stosunkowo wypoczęte i od nowa rozpoczynają walki w celu ustalenia nowej hierarchii w stadzie. W lecie poprawę warunków magazynowania można uzyskać stosując natryskiwanie świń wodą bezpośrednio po opuszczeniu środka transportu. Powoduje to między innymi ochłodzenie powierzchni ciała i uspokojenie zwierząt oraz zmywa brud, ograniczając zakażenia krzyżowe podczas uboju. Optymalne warunki w magazynach przedubojowych to temperatura 15-18°C, wilgotność 60-68%, a czas magazynowania 3-5 godzin. Transport i magazynowanie przedubojowe może mieć również bezpośredni lub pośredni wpływ na zakażenia krzyżowe chorobami zakaźnymi. Należy także zwrócić uwagę na bardzo duże mikrobiologiczne zanieczyszczenie podłóg środków transportu zwierząt, a także częste ich zainfekowanie podczas przedubojowego magazynowania. W ponad 27% prób pobranych z tych miejsc stwierdzano obecność E. coli 0157. Wielu autorów zwraca również uwagę na problematykę zakażenia Salmonellą. W przypadku pogłowia wolnego od tych bakterii, po transporcie do rzeźni stwierdzono pozytywny wynik badania u 0,1% zwierząt, natomiast po uboju u 0,7% tusz. Przyczyną tego były prawdopodobnie niehigieniczne warunki w czasie transportu, w magazynach przedubojowych oraz mniejsza oporność zestresowanych zwierząt na zakażenia krzyżowe. Zarówno transport, jak i magazynowanie przedubojowe zwierząt, poza uszkodzeniami ich ciała mogą mieć również niekorzystny na jakość pozyskiwanego mięsa. Do najważniejszych wad jakości determinowanych warunkami obrotu przedubojowego zalicza się w przypadku bydła wadę typu DFD, a trzody chlewnej wadę typu PSE (rys. 2). W USA występowanie wady DFD ocenia się na 3-6% w przypadku tusz krów i na ponad 40% w przypadku tusz wszystkich byków (rys. 3). Występowanie tej wady uzależnione jest od czasu trwania i odległości transportu, mieszania obu płci i różni się między poszczególnymi zakładami ubojowymi z uwagi na różnice w sposobie przygotowania zwierząt do uboju (rys. 4). W postępowaniu bezpośrednio przed ubojem obok wypoczynku, istotne znaczenie ma podawanie zwierzętom wody z do datkiem cukru w postaci 3% roztworu melasy. Wada mięsa DFD powstaje bowiem, gdy zgromadzone w mięśniach zapasy glikogenu, na skutek niewłaściwego obrotu zwierzętami związanego przykładowo z długotrwałą głodówką przedubojową lub na skutek zmęczenia transportem, zostaną wyczerpane przed ubojem. Powoduje to brak „normalnego" zakwaszania się tkanki mięśniowej. Wartość pH mięsa DFD po 24 godzinach po uboju jest zbliżona do przyżyciowej, co pozytywnie wpływa na zdolność wiązania wody przez mięso, natomiast istotnie ogranicza możliwość jego dojrzewania, a przede wszystkim trwałość przechowalniczą. Barwa takiego mięsa jest bardzo ciemna, konsystencja jędrna i kleista. Charakterystyczna dla takiego mięsa jest również jego niska smakowitość. W ograniczaniu występowania wady mięsa typu DFD olbrzymie znaczenie ma odpowiednie przygotowanie pracowników prowadzących obrót zwierzętami rzeźnymi. Od przestrzegania przez nich zasad prawidłowego postępowania w głównej mierze uzależnione jest zmniejszenie strat, które w USA wyceniane są na około 12 USD na jedną sztukę bydła. W przypadku wieprzowiny również znajomość i przestrzeganie podstawowych zasad żywienia i obchodzenia się ze zwierzętami przed ubojem pozwala na ograniczenie występowania wady DFD. Wskutek zmian przepisów dotyczących warunków organizacyjno-technicznych obrotu przedubojowego zwierząt w latach dziewięćdziesiątych ubiegłego wieku, występowanie tej wady w Polsce zostało znacznie ograniczone. Niestety, w przypadku mięsa wieprzowego istotniejszym problemem jest obserwowane zwiększanie się występowania wad jakości typu PSE, RSE i RFE, często określanych łącznym mianem mięsa wodnistego. Jedną z najczęściej występujących wad jakości krajowej wieprzowiny jest wada typu PSE. W latach 90-tych ubiegłego wieku było nią obarczonych ok. 15-25% tusz, a jedynie 40% ocenianych tusz wieprzowych było zupełnie wolnych od wad jakościowych. Tak mała ilość mięsa dobrej jakości nie jest jednak cechą charakterystyczną wyłącznie polskiej wieprzowiny. Przykładowo w USA, występowanie wady mięsa typu PSE szacuje się na 15,5%. Wskazuje to, że potrzeba poprawy jakości wieprzowiny jest problemem globalnym. Znamienny jest również fakt dużego zróżnicowania występowania mięsa wadliwego w zależności od zakładu ubojowego oraz podobnie często stwierdzane występowanie wady PSE mięsa w klasach E i U, jak i w tuszach niższych klas mięsności. Szacuje się, że straty powodowane występowaniem wady mięsa PSE, wynikające zarówno z dużych ilości wycieku swobodnego, jak i mniejszej wydajności wyrobów, wynoszą ok. 2% wartości żywca. Dlatego poprawa jakości mięsa przez ograniczenie występowania wady PSE staje się obecnie priorytetowym zadaniem dla producentów żywca wieprzowego oraz dla przemysłu mięsnego. Mięso typu PSE, w porównaniu z normalnym (RFN), ma jaśniejszą, nienaturalnie bladą barwę, bardzo małą a nawet ujemną wodochłonność, w tym również własnych soków mięsnych, co jest między innymi przyczyną dużego ich wycieku i zawilgocenia powierzchni oraz niespoistą, nieelastyczną, miękką teksturę. W porównaniu z mięsem normalnym, mięso takie cechuje się mniejszą wodochłonnością, następstwem czego są większe o ok. 4 jednostki procentowe ubytki masy w czasie wychładzania i przechowywania tusz (rys. 5). Wada PSE rzadko obejmuje cały układ mięśniowy tuszy. Najczęściej występuje w najwartościowszych jej elementach, czyli w schabie i szynce. Defekt ten, tylko w przypadku znacznego nasilenia, dotyka równomiernie cały element zasadniczego rozbioru lub cały mięsień. Najczęściej jest obserwowany wyłącznie w pewnych odcinkach lub w części danego mięśnia. W przypadku mięśnia najdłuższego wada PSE częściej jest stwierdzana w okolicach odcinka lędźwiowego niż piersiowego. Tej wady mięsa nie obserwuje się w tłustych elementach zasadniczego rozbioru półtuszy, takich jak boczek, podgardle i pachwiny. Obok mięsa PSE coraz częściej wskazuje się na występowanie wad RSE (czerwonoróżowe, miękkie i wiotkie, wodniste) i RFE (czerwonoróżowe, twarde, wodniste), których podstawy powstawania nie są jeszcze do końca poznane. Trudne jest zatem wypracowanie dróg zabezpieczenia przed nimi. Szczególnie dużym problemem jest występowanie mięsa RSE. Liczba tusz obciążonych tym odchyleniem jest duża i w zależności od badanej populacji oraz kraju kształtuje się na poziomie 30-87%. Mięso obarczone tą wadą cechuje się pożądaną czerwoną barwą, ale jednocześnie obfitym wyciekiem swobodnym przekraczającym 5-6%, niższym pH mierzonym 24 godziny po uboju (o 0,1-0,2 jednostki), miękką konsystencją oraz obniżoną o około 3,0 jednostki procentowe wydajnością technologiczną w przetwórstwie. Dużą ilością wycieku swobodnego, sięgającą 8,5%, cechuje się również mięso RFE. Charakterystyczne jest, że wyciek soku mięśniowego nasila się w trakcie przechowywania mięsa, mogąc osiągnąć w 144 godzinie po uboju nawet 20%. Mięso RFE cechuje się ponadto niższym od mięsa RFN pH, począwszy od 35 minuty po uboju, nieco jaśniejszą barwą, niższą zdolnością utrzymywania wody własnej i wydajnością w procesie peklowania oraz obróbki termicznej. Do mięsa cechującego się zwiększoną ilością wycieku swobodnego zalicza się również mięso obarczone wadą mięsa kwaśnego (AM). Jej występowanie ma podłoże genetyczne i jest charakterystyczne dla surowca pochodzącego od świń rasy hampshire lub krzyżówek tworzonych z jej udziałem, chociaż jak wskazują niektóre prace badawcze można je również stwierdzić w mięsie bez jej udziału. Barwa mięsa AM jest jasna, cechuje się ono poza zwiększoną ilością wycieku swobodnego istotnie większymi stratami podczas obróbki cieplnej oraz obniżoną o około 6,0-9,5 jednostki procentowej wydajnością w procesie peklowania i gotowania. Ze względu na swoje właściwości mięso kwaśne np. w Szwecji jest wykorzystywane do produkcji szynek surowych fermentowanych. Natomiast we Francji, gdzie ponad 70% produkowanych szynek stanowią szynki konserwowe produkowane bez dodatków wiążących wodę, występowanie wady mięsa AM jest istotnym problemem powodującym dotkliwe straty ekonomiczne. Szacuje się, że występowanie wady mięsa AM w Polsce dotyczy 2,6 - 16,7% tusz. Część II Zmiany w okresie poubojowym W drugiej części artykułu autorzy analizują straty występujące w czasie czynności ubojowych przede wszystkim związane w czasie oszałamiania i wykrwawiania. lejnym etapem produkcji mięsa, mającym istotny wpływ na jego ilościowe i jakościowe straty, są czynności ubojowe, w tym szczególnie oszałamianie i wykrwawianie. Nieprawidłowe oszałamianie zwierząt, przy użyciu prądu elektrycznego o za niskich lub za wysokich parametrach lub za krótkiego czasu przepływu, może powodować w efekcie zbyt słabe oszołomienie lub paraliż kończyn zwierzęcia. W konsekwencji tego często dochodzi do złamań kośćca, wybroczyn krwawych, wylewów krwi, zbyt słabego wykrwawienia oraz występowania wady mięsa wodnistego. Ograniczenie częstości występowania wady mięsa typu PSE i obniżenie prawdopodobieństwa występowania krwiaków w mięśniach można natomiast uzyskać poprzez stosowanie farmakologicznego oszałamiania trzody chlewnej z wykorzystaniem CO2. Istotny wpływ na częstość występowania wybroczyn krwawych w mięśniach ma również czas, jaki upłynął od momentu oszołomienia zwierzęcia do momentu kłucia. Ponieważ w tym czasie zwiększone ciśnienie krwi wyciska krew przez uszkodzone naczynia krwionośne, zaleca się jego skrócenie do 10 sekund. Zbyt późne rozpoczęcie wykrwawiania zwierząt sprzyja rozprzestrzenianiu się hormonów adrenokortykotropowych w tkankach, które stymulują procesy poubojowej glikolizy i przyczyniają się do pogorszenia jakości mięsa. Zgodnie z wymaganiami UE, maksymalny czas tego okresu nie powinien przekraczać 20 sekund przy oszałamianiu udarowym i elektrycznym, a 30 sekund przy oszałamianiu farmakologicznym (CO2). W celu ułatwienia zmieszczenia się w tych limitach czasowych zalecane jest wykrwawianie w pozycji horyzontalnej. Eliminuje to zawieszanie tuszy na kolejce podwieszonej oraz późniejsze podciąganie się niedostatecznie oszołomionych zwierząt. Poprawne wykrwawienie usuwa z tuszy około 80% krwi. W przypadku pozostania w tuszy większej ilości krwi, zwiększa ona masę tuszy, ale jednocześnie bardzo istotnie zmniejsza trwałość mięsa kulinarnego. Nierozwiązanym problemem w Polsce pozostaje zbiórka i wykorzystanie krwi zwierzęcej dla celów jadalnych, paszowych i technicznych. Jeszcze większym problemem „rozwiązanym" jedynie w teorii jest zbiórka, utylizacja i wykorzystanie odpadów z produkcji zwierzęcej. Brak zbiornic padliny, rzeźni sanitarnych, spalarni odpadów, kompostowni i biogazowni uniemożliwia zgodne z przepisami eliminowanie chorych zwierząt z produkcji, utylizację odpadów i przestrzeganie przepisów ochrony środowiska. Stan obecny w tym zakresie jest znaczącym pogorszeniem się sytuacji w stosunku do okresu sprzed 20-30 lat i istotnie wpływa na zmniejszenie efektywności produkcji zwierzęcej. Kłopotliwym i przemilczanym problemem, ale mającym olbrzymie znaczenie sanitarne, jest przestrzeganie zasad usuwania z dalszego procesu technologicznego części tusz ze zmianami chorobowymi, czyli konfiskat. Brak systemu obowiązkowego ubezpieczenia zwierząt i tusz powoduje wymuszanie przez właścicieli ubojni ograniczania ilości konfiskat powodujących straty ekonomiczne. Kolejnym, niezwykle istotnym etapem w łańcuchu produkcji mięsa jest wychładzanie tusz. Szybkie obniżenie temperatury mięsa w tuszy ma między innymi olbrzymie znaczenie dla ograniczenia powstawania wady typu PSE. Poubojowe obniżenie pH w mięsie PSE jest trzykrotnie szybsze niż w mięsie normalnym, w wyniku czego wartość pH obniża się <6,0, podczas gdy temperatura nie zdąży osiągnąć poziomu < 37°C. W wyniku łącznego oddziaływania niskiego pH i wysokiej temperatury dochodzi do częściowej denaturacji białek, znacznego obniżenia zdolności wiązania wody i powstania struktury typowej dla mięsa wodnistego. W mięsie „normalnym" obniżenie pH wynosi około 0,01 jednostki pH/min. Powoduje to wystąpienie stężenia poubojowego po ok. 150 minut od momentu kłucia. Krytyczną wartość pH 6,0 w 45 min. od momentu uboju stwierdza się w mięsie, gdy obniżenie pH wynosi 0,02 jednostki pH/min. W skrajnych przypadkach, gdy stężenie poubojowe następuje po 15 min. od momentu uboju, obniżenie pH wynosi 0,1 jednostki/min. Dodatkowym czynnikiem jest to, że reakcje metaboliczne bezpośrednio po uboju generują ciepło w procesach np. przemian glikogenu w kwas mlekowy, hydrolizy ATP i fosfokreatyny, powodując podwyższenie temperatury tuszy. Proces oparzania tusz wieprzowych (60°C przez 6-8 min.) powoduje krótkotrwałe podwyższenie temperatury powierzchni tuszy i nie odgrywa znaczącej roli w powstawaniu mięsa typu PSE. Nie udowodniono wpływu opalania tusz w piecu duńskim na pogorszenie jakości mięsa. Ocenia się, że złe praktyki w trakcie transportu i przygotowania zwierząt do uboju przyczyniają się w 10-15% do powstawania wady mięsa typu PSE, natomiast zbyt wolne wychładzanie poubojowe jest przyczyną nawet 20-40% przypadków wystąpienia wymienionej wady. Należy przy tym pamiętać, że nawet najszybsze wychładzanie tusz nie zlikwiduje skutków zmian, które zaszły w okresie poprzedzającym wychładzanie, to znaczy w okresie przed ubojem. Uważa się, że proces uboju trzody chlewnej powinien być zakończony w przeciągu 20-25 minut i tusze powinny być poddane natychmiastowemu wychładzaniu. Zgodnie z wymaganiami UE, należy je wychłodzić do temperatury < 7°C w centrum geometrycznym najgrubszych warstw umięśnienia, to znaczy w udźcu łub szynce. W praktyce przemysłowej stosowane są dwie technologie wychładzania tusz - jedno- i dwu-stopniowe (tabela). W technologii jednostopniowej tusze wychładzane są w komorach chłodniczych w temperaturze powietrza ok. 0°C, wilgotności względnej powietrza 85-90% i prędkości ruchu powietrza 1-4 m/sek. W tych warunkach wychładzanie półtusz wieprzowych trwa 15-18 godz., a ubytki masy wynoszą 1,8-2,0%. Natomiast wychładzanie tusz wołowych wymaga przynajmniej 24-36 godz., a ubytki masy wynoszą 1,8-2,4%. W technologii dwustopniowej tusze najpierw wychładzane są bardzo intensywnie w temperaturze poniżej -12°C, przy wilgotności względnej powietrza około 90%, ruchu powietrza 2-4 m/sek. przez okres 1 -2 godziny (przy mechanicznym przesuwie tusz w tunelu), a następnie są one dochładzane przez 12-22 godz. w warunkach chłodniczych (parametry takie jak przy wychładzaniu jednostopniowym). W tych warunkach ubytki masy tusz są znacznie mniejsze i wynoszą 0,9-1,3%. W opinii praktyków metoda wychładzania jednostopniowego pozwala uzyskać zakładany stopień wychłodzenia tusz wieprzowych, jednak dla ciężkich tusz wołowych nie zawsze jest ona wystarczająca. Dwudniowy cykl wychładzania poubojowego tusz wołowych kończy się stratą 2,4% masy, podczas gdy w odpowiednio zaprojektowanej wychładzalni dwustopniowej, gdzie prowadzone jest początkowe pięciogodzinne intensywne wychładzanie tusz w temperaturze -15°C, przy szybkości ruchu powietrza 3 m/sek., a następnie dochłodzenie w komorze chłodniczej przez 24 godz., straty można zmniejszyć do 1,2%. Według tego autora, uwzględniając większe koszty instalacji oraz wydatki energii, zmniejszenie ubytków masy tuszy pozwała w rozliczeniu końcowym uzyskać zysk ok. 2,20 funta ang. na tuszę wołową. Bardzo istotne zmniejszenie ubytków masy mięsa powstających w trakcie wychładzania jest możliwe przez zastosowanie immersyjnego wychładzania elementów zasadniczego rozbioru tuszy wołowej, odkostnionych bezpośrednio po uboju, a następnie zapakowanych w worki z mas plastycznych w warunkach próżniowych. Takie rozwiązania są aktualnie w fazie badań. Problemem, w przypadku zbyt szybkiego wychładzania tusz, może być powstanie „skurczu chłodniczego" w cienkich warstwach mięśni (głównie mięśni brzusznych) (rys. 1). Jest on obserwowany w przypadku, gdy temperatura mięśni obniży się do poziomu niższego niż 12°C, podczas gdy wartość pH jest wyższa niż 6,2 (rys. 2). Warunki takie zachodzą w tuszach poszczególnych gatunków zwierząt po różnym czasie ich wychładzania. Przy wychładzaniu jednostopniowym w przypadku tusz bydlęcych po 10 godz. a w przypadku tusz wieprzowych po 0,5 godz. Szybkość przemian poubojowych w tuszach wieprzowych w zasadzie wyklucza możliwość zaistnienia opisanych warunków zarówno przy powolnym, jak i szybkim wychładzaniu. W przypadku wychładzania dwustopniowego tusz bydlęcych zabezpieczeniem przed wystąpieniem skurczu chłodniczego jest zastosowanie elektrycznej stymulacji tusz, powodującej szybkie obniżenie pH mięśni do wartości < 6,2. W przypadku kulinarnego mięsa wołowego zalecany jest proces jego dojrzewania w celu wykształcenia pożądanej kruchości oraz smakowitości, czyli aromatu i smaku mięsa. W warunkach przemysłowych dojrzewanie tusz wołowych odbywa się w pomieszczeniach chłodzonych w czasie 7-10 dób. W chłodniach restauracji odkostnione elementy kulinarne dodatkowo dojrzewają kolejne 7-10 dób. Proces dojrzewania mięsa kulinarnego można przyspieszyć przez tzw. kondycjonowanie tusz w podwyższonej temperaturze (14-16°C przez 4-8 godz.), a następnie wychłodzenie w temperaturze < 7°C. W trakcie procesu dojrzewania, jak i podczas chłodniczego przechowywania, dochodzi do odparowania wody z powierzchni tusz (tzw. ususzka chłodnicza), a straty masy - w zależności od czasu i parametrów w chłodni - mogą dochodzić nawet do 2%. Proces zamrażania mięsa prowadzony jest nadal przez zamrażanie półtusz w komorowych lub tunelowych pomieszczeniach w temperaturze powietrza poniżej -32 °C, szybkości ruchu powietrza 2-6 m/sek. i wilgotności ok. 95%. Technologia taka jest stosowana, pomimo że zamrażanie odkostnionego mięsa zapakowanego w opakowania z mas plastycznych, a następnie w kartony ma, w porównaniu z metodą tradycyjną, wiele zalet: masa zamrażanych porcji mięsa jest zmniejszona o ok. 30%, gdyż nie zamraża się kości, tłuszczu, skórek, ścięgien itp.,wykorzystanie powierzchni zamrażalni jest dwukrotnie większe,znacznie łatwiejsze są operacje przemieszczania,unika się odkostniania elementów po rozmrożeniu, które jest mniej higieniczne.Czas przechowywania mięsa w stanie zamrożonym ograniczany jest przez zmiany oksydacyjne tłuszczu zawartego w poszczególnych gatunkach mięsa. Procesowi jełczenia tłuszczu towarzyszy, w drodze sublimacji lodu, odwadnianie powierzchni zamrożonego mięsa (powstawanie tzw. oparzeliny zamrażalniczej). Powoduje to, podczas sześciomiesięcznego przechowywania, straty masy nie opakowanych półtusz dochodzące nawet do 4%. Niezwykle krytyczny, zarówno dla jakości pozyskiwanego mięsa, jak i wielkości powstających strat masy, jest proces rozmrażania. Powinien on być prowadzony w temperaturze 4-6°C, przy szybkości ruchu powietrza ok. 0,2 m/sek. i przy zmieniających się parametrach jego wilgotności. W celu uniknięcia tworzeniem się warstwy lodu na powierzchni w pierwszym okresie rozmrażania, wilgotność powietrza powinna kształtować się na poziomie 70%, a w końcowym wynosić ok. 90-95%. W tych warunkach rozmrażanie półtusz wołowych trwa około 5 dób. Odstępstwa od wymienionych parametrów procesu rozmrażania mogą powodować powstawanie nadmiernego wycieku nie wchłoniętego soku mięsnego, dochodzące nawet do 4-6% masy tuszy. Nowe technologie rozmrażania, takie jak np. w specjalnych tunelach, z zastosowaniem mikrofal, lub przy użyciu autoklawów podciśnieniowych, są stosunkowo drogie w eksploatacji i nadal jeszcze rzadko stosowane. Wielką zaletą zamrażania mięsa wcześniej odkostnionego, a zwłaszcza mięsa tzw. drobnego jest możliwość rozdrabniania (kruszenia) bloków mięsa w stanie ich częściowego zamrożenia i bezpośredniego wykorzystania go w produkcji przetwórczej. Kolejnym etapem w produkcji mięsa kulinarnego i przerobowego, mającym istotny wpływ zarówno na jego jakość, jak i ekonomikę produkcji, jest rozbiór tusz i wykrawanie mięsa. Technologie procesów rozbioru i wykrawania mięsa są różne w różnych częściach świata, państwach czy regionach. Jest to wynikiem lokalnych tradycji i różnic w sposobie kulinarnego i przetwórczego wykorzystywania poszczególnych elementów rozbioru i partii mięsa oraz jest uzasadnione optymalnym i najbardziej ekonomicznym zagospodarowaniem tego surowca. W trakcie procesu rozbioru i wykrawania uzyskuje się odkostnione, odścięgnione i odtłuszczone elementy i/lub porcje kulinarne, produkty uboczne (kości, skórki, ścięgna, tłuszcz drobny) oraz tzw. mięsa drobne, wykorzystywane głównie w produkcji kiełbas i konserw. Stosowane w Polsce technologie rozbioru na elementy zasadnicze oraz części kulinarne odbiegają znacznie od głównego celu, czyli optymalnego wykorzystania, w tym głównie uzyskania jak największej ilości mięsa kulinarnego. Znaczny udział przetworów w spożyciu mięsa w Polsce wymusza przeznaczenie części elementów kulinarnych na tzw. mięsa drobne, będące surowcem do produkcji przetworów mięsnych. Mięsa drobne dzieli się na klasy i podklasy, głównie pod względem zawartości tłuszczu i tkanki łącznej. Podstawowym surowcem w produkcji kiełbas jest mięso drobne klasy II o stosunkowo szerokim zakresie zawartości tłuszczu (15-50%). Dlatego też w praktyce przemysłowej dzieli się go jeszcze na dwie lub trzy podklasy. Prawidłowa selekcja przez pracowników linii rozbiorowych (dokonywana w drodze subiektywnej oceny wzrokowej) ma olbrzymie znaczenie dla standaryzacji surowca, a w efekcie i jakości produktu końcowego oraz wyników ekonomicznych zakładu. W oparciu o ponad 350 pomiarów wykonanych w dwóch dużych polskich zakładach przemysłowych można stwierdzić, że jest ona jednak niewystarczająca (rys. 3). Olbrzymie zróżnicowanie w zawartości tłuszczu, znacznie odbiegające od założonych wartości, powoduje niestandardowość surowca do produkcji przetwórczej i straty ekonomiczne. Przy różnicy w cenie pomiędzy mięsem chudym (10,00 zł) a tłuszczem drobnym (2,00 zł), różnica każdej jednostki procentowej, przy niższej niż wymagana zawartości tłuszczu, kosztuje zakład 0,09 zł. Przy wyższych niż zakładane poziomach tłuszczu, producent może być oskarżony przy sprzedaży takiego mięsa o oszustwo i w efekcie ponieść straty w wyniku reklamacji lub zwrotu produktu. Możliwością ograniczenia kosztów produkcji mięsa, nadal niedocenianą przez europejski i polski przemysł mięsny, jest tzw. technologia mięsa ciepłego. Zgodnie z tą technologią rozbiór i wykrawanie prowadzone są bezpośrednio po uboju, z pominięciem wychładzania, po czym mięso kulinarne poddawane jest procesom wychładzania i dojrzewania, a mięso przerobowe zasoleniu lub zamrożeniu. W wyniku tak prowadzonego procesu uzyskuje się pozytywne efekty technologiczne i ekonomiczne, takie jak między innymi: ograniczenie wielkości ubytków powstających w trakcie wychładzania, zmniejszenie o 60% powierzchni chłodniczych oraz możliwość przetwarzania mięsa o bardzo wysokiej wodochłonności i zdolności emulgowania tłuszczu. Procesy przetwórcze są kolejnym etapem produkcji, w którym obserwowane są liczne zmiany w mięsie, zarówno o charakterze ilościowym, jak i jakościowym. Składają się one z sekwencji następujących po sobie oddziaływań, których efekty zapewniają uzyskanie zakładanej trwałości i przydatności do spożycia. W trakcie każdego z oddziaływań zmieniają się właściwości i stan fizyczny surowców mięsnych, a ich wynikiem jest przyrost łub ubytek masy oraz wykształcenie określonej jakości konsumenckiej (barwy, smaku, aromatu, soczystości, konsystencji itp.). Pod względem ilościowym przyrost masy obserwowany jest głównie w procesie peklowania i masowania, a ubytki w procesach wędzenia i obróbki termicznej oraz podczas dojrzewania, np. przetworów surowych, fermentowanych. Wielkość zmian masy surowców mięsnych w tych procesach jest bardzo szeroka i zależy od produkowanych asortymentów, receptury i technologii produkcji oraz w bardzo istotnym stopniu decyduje o efektywności ekonomicznej. Procesy te są prezentowane w tysiącach publikacji naukowych, natomiast w praktyce przemysłowej parametry procesów: peklowania, masowania, wędzenia, obróbki termicznej i dojrzewania są w sposób ciągły monitorowane i korygowane, co umożliwia uzyskanie założonych wydajności, jak i jakości gotowego produktu (rys. 4). Znajomość jakości surowca, jego składu tkankowego, właściwości fizykochemicznych oraz stanu mikrobiologicznego zanieczyszczenia jest podstawą do optymalizacji wykorzystania mięsa w produkcji przetwórczej zarówno pod względem jakościowym, jak i ekonomicznym. Stosowanie wielu dodatków funkcjonalnych umożliwia technologom kształtowanie właściwości surowca (np. wodochłonności, zdolności do emulgowania tłuszczu, lepkości, zdolności do żelowania itp.), co bardzo istotnie wpływa na efektywność ekonomiczną produkcji przetwórczej, a także zwiększa wachlarz asortymentowy i ogranicza udział tłuszczu w przetworach. Powszechnie realizowaną zasadą jest „receptura o najniższym koszcie" opracowywana przy użyciu programów komputerowych. Procesy peklowania oraz obróbki mechanicznej, czyli rozdrabnianie, kutrowanie, masowanie, obok technologicznych celów ich stosowania, wykorzystywane są również do zwiększenia masy farszów mięsnych, co wykorzystywane jest szeroko w produkcji przetworów wysoko wydajnych (np.>130% w stosunku do surowca mięsnego). Natomiast procesy wędzenia i obróbki cieplnej, głównie w wyniku denaturacji białek i związanych z tymi procesami zmianami w przestrzennej konfiguracji oraz we właściwościach fizykochemicznych (głównie wodochłonności), powodują wyciek termiczny i istotne straty masy. Stosowane parametry obróbki cieplnej są wypadkową właściwości fizykochemicznych mięsa, stanu jego mikrobiologicznego zanieczyszczenia, wymaganej przydatności do spożycia i bezpieczeństwa konsumenta. W przypadku mięsa kulinarnego ogrzewanego do uzyskania w centrum geometrycznym temperatury ok. 70°C ubytki masy wynoszą >20%. Stosowane w procesach przetwórczych: peklowanie, rozdrabnianie, masowanie oraz kontrolowane ogrzewanie (minimalna dawka energii cieplnej zapewniająca dogrzanie produktu) pozwalają na znaczne ograniczenie ilości wycieku termicznego. Logicznym wydaje się stwierdzenie, że wspomniane wcześniej procesy zwiększające masę farszów mięsnych (peklowanie, rozdrabnianie i masowanie) powinny równoważyć ubytki masy w trakcie obróbki termicznej. Zasada ta realizowana jest w praktyce przemysłowej w produkcji przetworów powyżej średniej jakości handlowej. Technologie produkcji przetworów mięsnych podsuszanych i suchych wykorzystują procesy wędzenia, obróbki cieplnej, wielodobowego suszenia i/lub dojrzewania do zmniejszenia zawartości wody w produkcie, nadania mu pożądanych towaroznawczych cech jakościowych, czyli barwy, smaku, zapachu, konsystencji, kruchości itp. oraz trwałości. Wynikiem ich zastosowania jest znaczne zmniejszenie masy (np. do 65% w stosunku do wyjściowej masy surowca mięsnego). Ubytki masy i zmiany jakości w czasie przechowywania przetworów mięsnych zależą w głównej mierze od klimatycznych warunków składowania. Parametry temperatury, wilgotności oraz ruchu powietrza w magazynach i w ladach chłodniczych muszą być zgodne z założonymi warunkami przechowywania dla poszczególnych asortymentów produktów mięsnych, aby zachować odpowiednią jakość przez cały okres przydatności do spożycia oraz ograniczyć straty masy. Pakowanie jednostkowe mięsa kulinarnego, jak i przetworów mięsnych, nie poprawia jakości tych produktów, ale w istotnym stopniu ogranicza straty masy i przedłuża przydatność do spożycia. Stosowane technologie pakowania w atmosferze częściowej próżni, a przede wszystkim w atmosferze modyfikowanej, umożliwiają kilkakrotne wydłużenie czasu przydatności do spożycia i pomimo konieczności ponoszenia znacznych nakładów inwestycyjnych są powszechne stosowane w przemyśle mięsnym. Produkcja mięsa i przetworów mięsnych obejmuje łańcuch wielu czynności, których poprawność prowadzenia ma decydujący wpływ na jakość produktów finalnych i ekonomikę ich wytwarzania. Sukces rynkowy, jaki jest celem działalności każdego zakładu przemysłowego, w tym również zakładów mięsnych, wymaga zatem dbałości o zachowanie wysokich standardów produkcyjnych. W przemyśle mięsnym, którego specyfiką jest wysoki koszt surowców wynikający z nakładów na hodowlę zwierząt gospodarskich, a w dalszych etapach skomplikowanego procesu produkcyjnego i konieczności zachowania łańcucha chłodniczego, decydujące znaczenie ma eliminowanie, a co najmniej istotne ograniczanie wszelkiego rodzaju strat. Wprawdzie z praktyki przemysłowej wiadomo, że niemożliwe jest prowadzenie produkcji mięsa i przetworów mięsnych bez strat, jednak celem poprawy wyników ekonomicznych zakładów mięsnych konieczne jest ich minimalizowanie na każdym etapie produkcji. Autorzy: Andrzej Pisula, Tomasz Florowski

-

Retrospektywne spojrzenie na kształtowanie jakości wędlin

Maxell opublikował(a) temat w Jelita, osłonki, przyprawy i dodatki

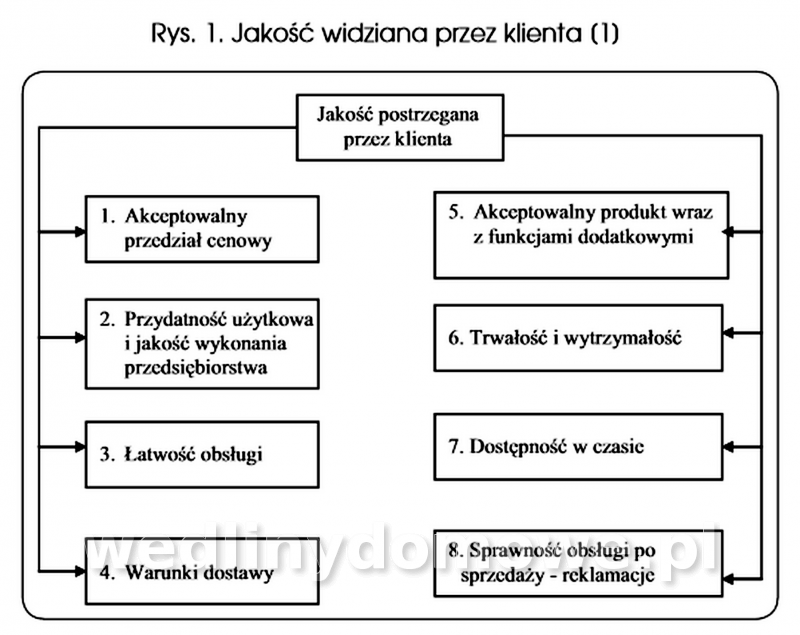

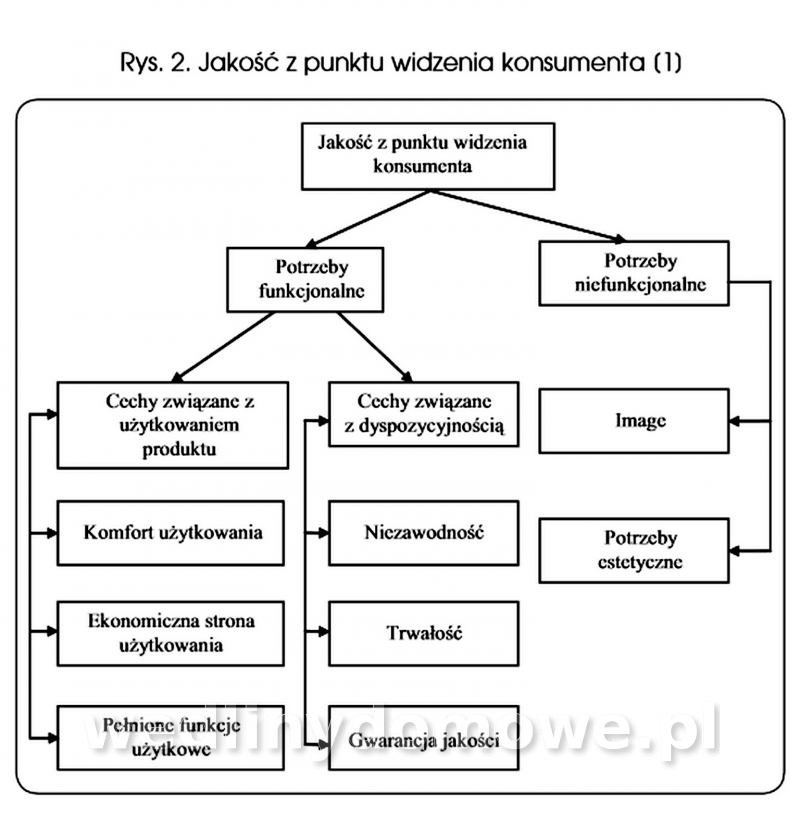

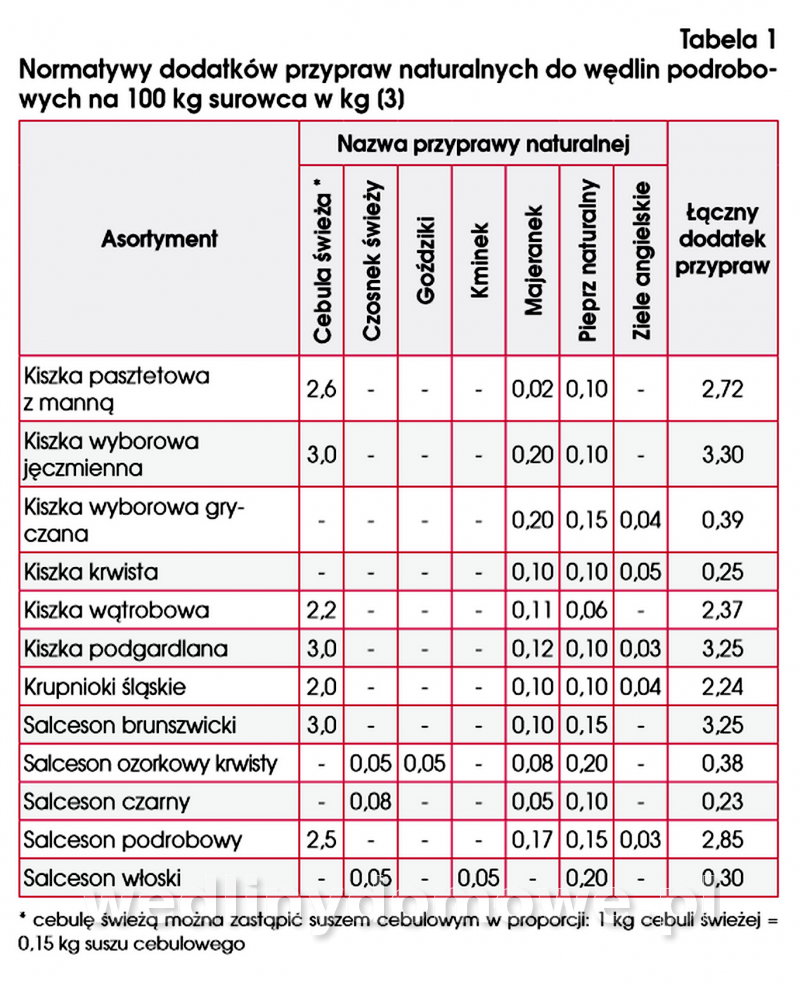

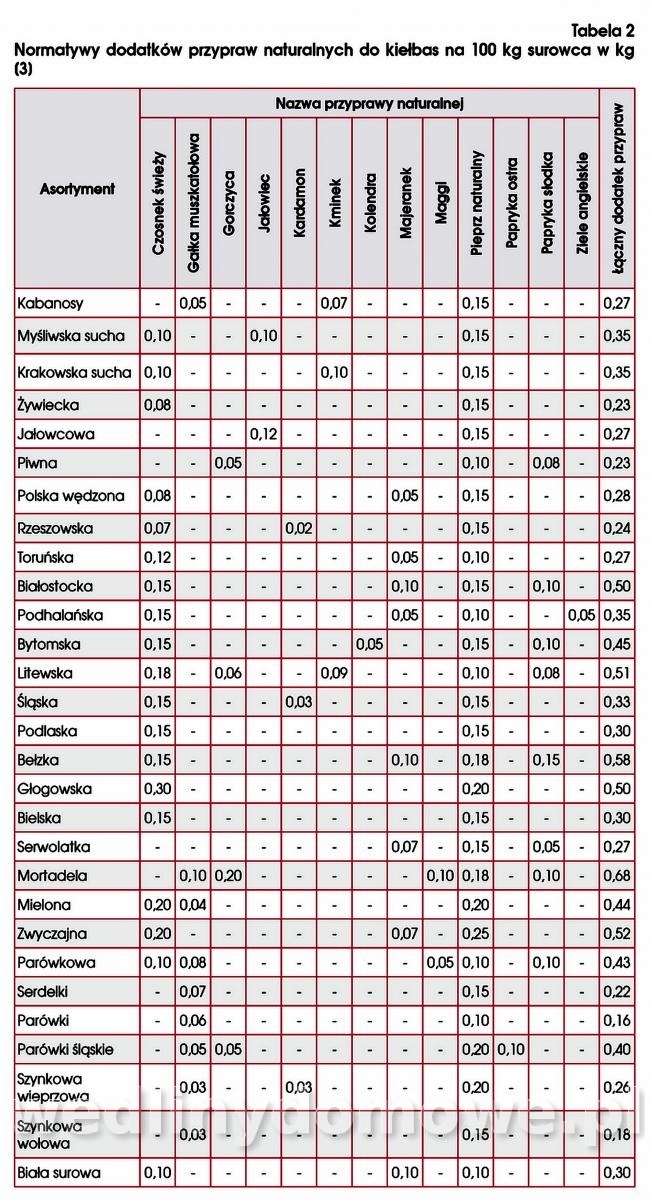

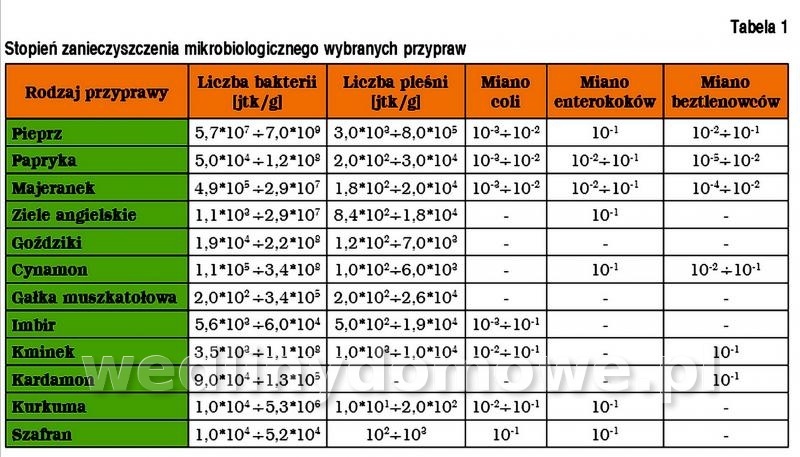

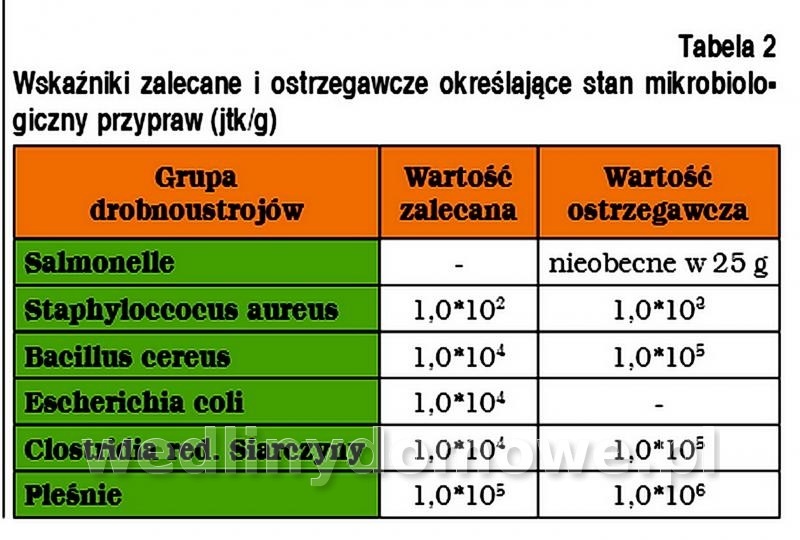

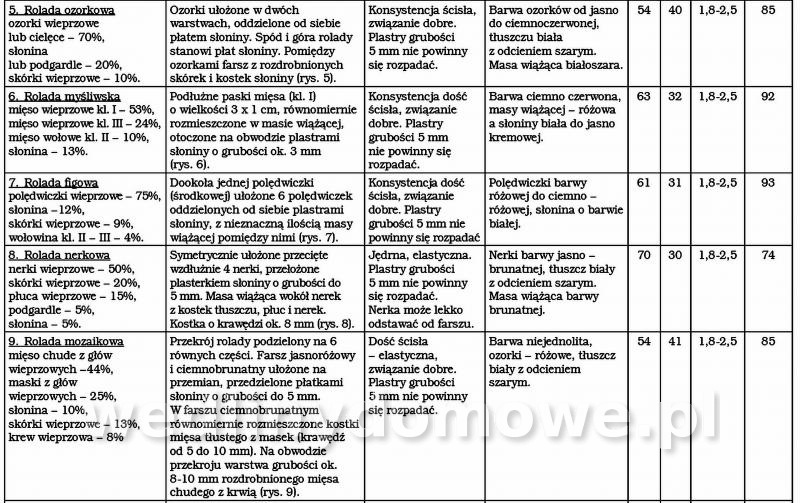

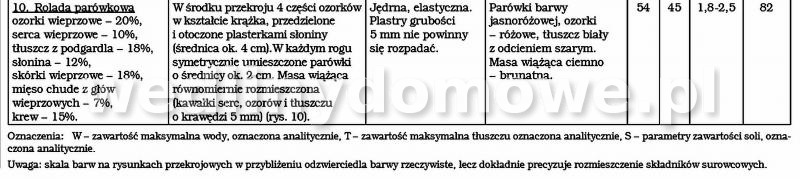

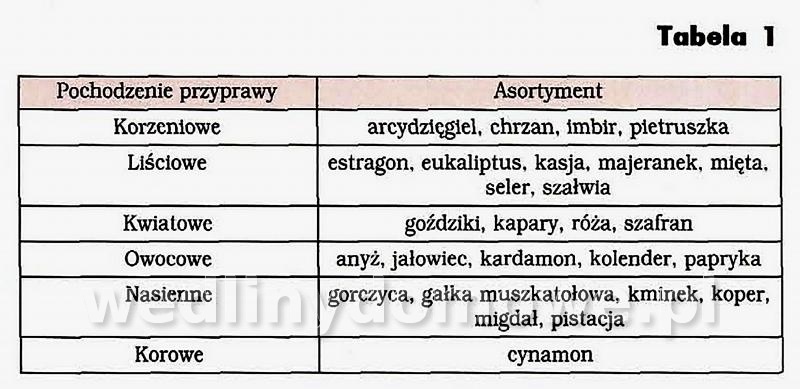

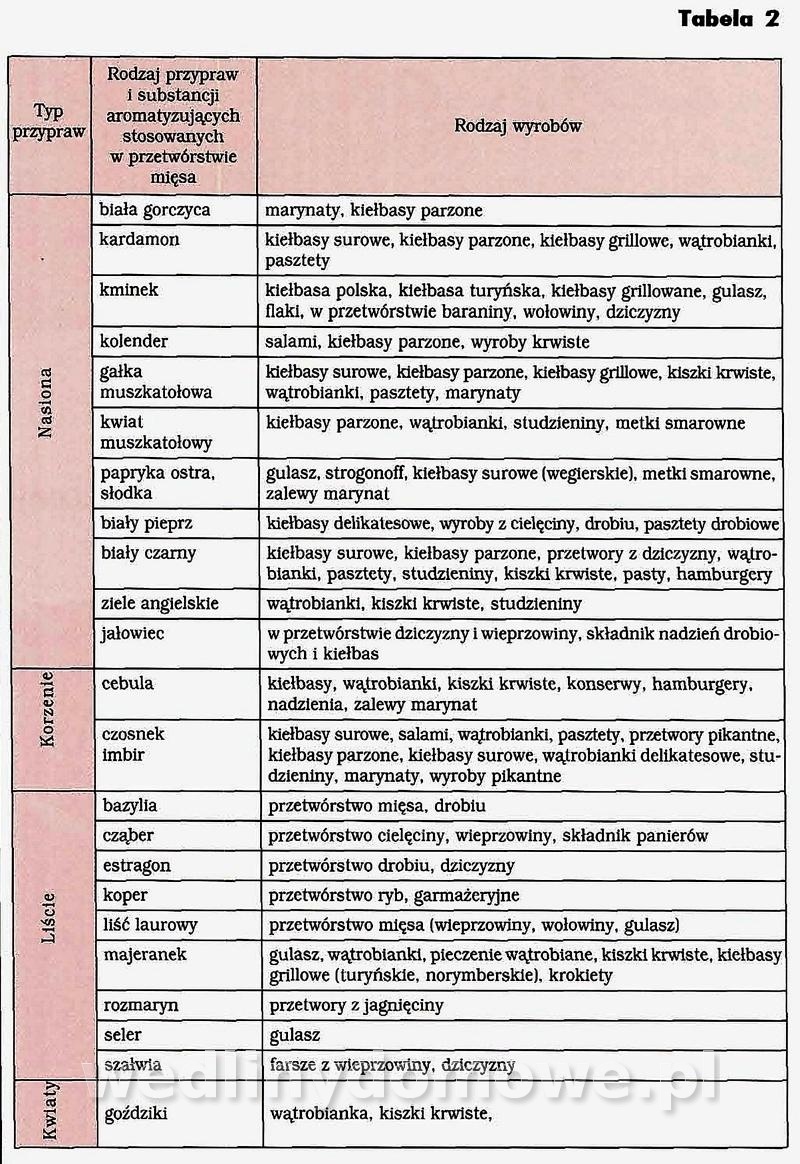

Retrospektywne spojrzenie na kształtowanie jakości wędlin Wędliny tradycyjne cieszą się coraz większą popularnością, ich podstawę stanowią również naturalne przyprawy. Na jakość postrzeganą przez klientów składa się wiele czynników, a coraz lepiej wyedukowany konsument szuka wyrobów o określonej, powtarzanej jakości oraz określonym smaku i zapachu. Na bardzo złożony problem jakości produktów możemy spojrzeć trójkierunkowo: z punktu widzenia producenta, klienta i konsumenta. Na rynku żywnościowym klient i konsument w swej ocenie uwzględniają różnorodną problematykę, którą schematycznie przedstawiono na rysunku 1 i 2. Koncepcja jakości widziana przez klienta ujmuje osiem problemów scharakteryzowanych na rysunku 1. Jakość z punktu widzenia konsumenta obejmuje dwa główne kryteria, czyli potrzeby funkcjonalne i niefunkcjonalne, które graficznie przedstawiono na rysunku 2. Zatem na ocenę jakości składa się w zasadzie siedem uwarunkowań, a mianowicie: akceptowalny przedział cenowy produktu, trwałość, a więc termin przydatności do spożycia, przydatność użytkowa i jakość wykonania, warunki i forma zakupu, dostępność w czasie (możliwość ciągłego zakupu), stabilność cech produktu, możliwość reklamacji produktu o wadliwiej jakości.Spośród ogólnych metod oceny konsument przy zakupie produktów głównie kieruje się zasadami oceny organoleptycznej za pomocą zmysłów, oceniając: wygląd zewnętrzny kiełbasy (kształt, barwę, połysk) i wygląd na przekroju (ułożenie składników, ich rozdrobnienie, barwę, widoczność przypraw) za pomocą wzroku. konsystencję i elastyczność za pomocą dotyku, bukiet zapachowy (zapach, aromat) za pomocą węchu, smak (smakowitość w jamie ustnej) poprzez zmysł powonienia.W zasadzie konsument dokonując zakupu wędlin ocenia wzrokowo te parametry, które są widoczne przez przezroczystą osłonę lady chłodniczej, a więc parametr 1. Pozostałe trzy parametry ocenia już po nabyciu produktu w gospodarstwie domowym. Usprawnieniem bezpośredniego zakupu są produkty paczkowane, hermetycznie zamknięte, właściwie oznakowane nazwą producenta, składem surowcowym, terminem trwałości, wartością odżywczą. Ta wstępna refleksja była konieczna do skoncentrowania się na problematyce smakowitości przetworów mięsnych, a więc smaku i zapachu, które powinny wyróżniać różnie dzisiaj nazywane wędliny. W obecnej dobie producenci mają do wyboru różne substancje kształtujące cechy sensoryczne żywności, a mianowicie: barwniki naturalne i identyczne z naturalnymi,barwniki syntetyczne organiczne,barwniki nieorganiczne,przyprawy roślinne,ekstrakty i izolaty aromatów,aromaty identyczne z naturalnymi,substancje wzmacniające i kształtujące smak.Jednakże grupa przypraw roślinnych otrzymywanych z nasion, liści, korzeni roślin uprawnych oraz ziół (PN-R-87-022) dominowała dawniej i ma uznanie obecnie wśród wielu producentów, którzy uważają, że naturalne przyprawy wykazują także właściwości przeciwutleniające i konserwujące, np. czosnek, cebula, pieprz, papryka, gorczyca. W zależności od części rośliny, z której pochodzą, dzielą się na przyprawy: korzeniowe - arcydzięgiel, chrzan, imbir, pietruszka, seler, cebulowe - cebula, czosnek, por, liściowe - estragon, liść laurowy, majeranek, mięta, seler, szałwia, kwiatowe - goździki, kapary, róża. szafran, korzenne - czarnuszka, gorczyca, gałka muszkatołowa, owocowe - anyż, jałowiec, kardamon, kminek, kolendra, pieprz, papryka, korowe - cynamon.Dlatego też idąc wzorem „Gospodarki Mięsnej", która popularyzowała dawne receptury wędlin, pragnę zaprezentować „retro zestawy przypraw" do 29 kiełbas i 12 wędlin podrobowych. W czasie ich głównego stosowania właśnie te przyprawy naturalne były zdecydowanym wyróżnikiem smakowym poszczególnych asortymentów (bez względu na region, w którym były produkowane). W tabeli 1 prezentuję normatywy dodatków przypraw naturalnych do wędlin podrobowych, a w tabeli 2 do kiełbas. Średnia dodatku przypraw naturalnych (dla 29 asortymentów) wynosi 3,5 g na 1 kg surowca. Dodatek dla wędlin trwałych wynosi 3/4 g, dla półtrwałych 3,1 g oraz dla nietrwałych 4,1 g na 1 kg farszu. Dodatki te mogły być zwiększone w granicach 5-10%, w zależności od upodobań konsumentów. Także dodatek majeranku (1/3), w tych regionach kraju, w których zdaniem konsumentów był zbyteczny, można zamienić na większy dodatek pieprzu. Podsumowując problematykę dodatków do wędlin poprawiających ich smakowitość, pragnę podkreślić z własnej 45-ietniej praktyki w przemyśle mięsnym, że dodatek przypraw naturalnych jest szczególnie dobrym nośnikiem i wyróżnikiem pożądanego bukietu smakowitego wędlin. Potwierdzają to także przetwórcy o małej, średniej i dużej skali produkcji, którzy w swoich zakładach sami sporządzają zestawy przypraw naturalnych na dane szarże produkcyjne, gwarantując w ten sposób konsumentom smakowitość wędlin na standardowym poziomie. Zatem w praktyce związanej z kształtowaniem sensorycznych cech jakościowych, należy uwzględnić możliwie najszerzej spektrum potrzeb konsumenta i stopień ich zaspokojenia. Autor: Adam Olszewski -

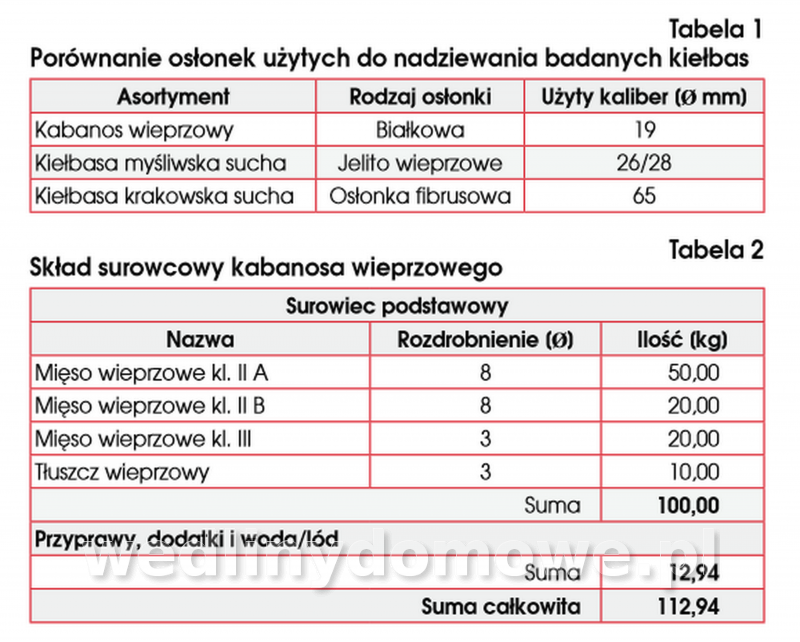

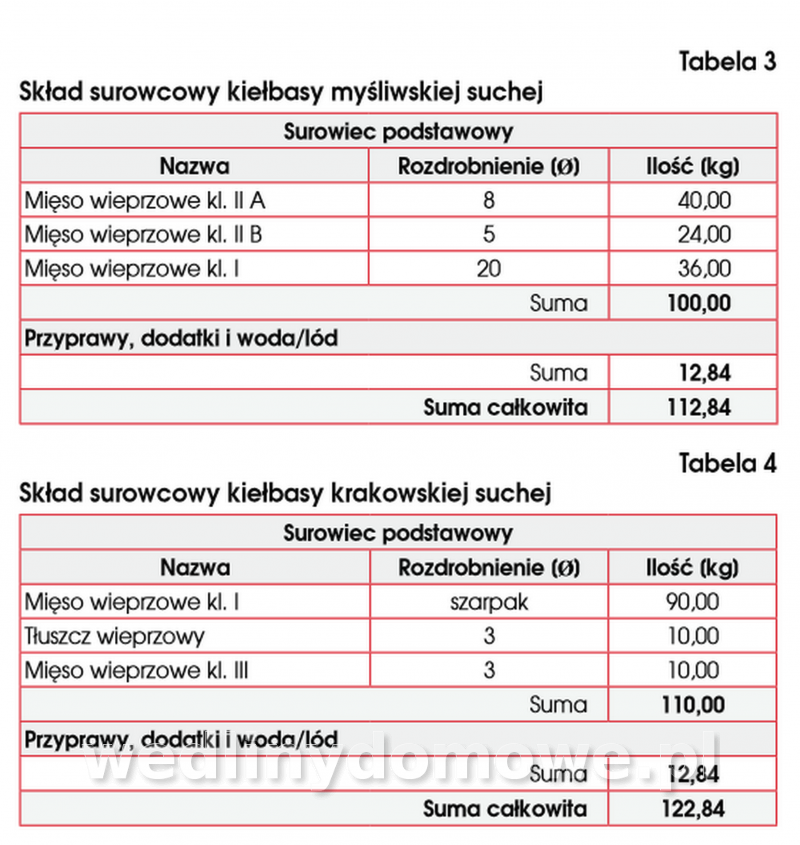

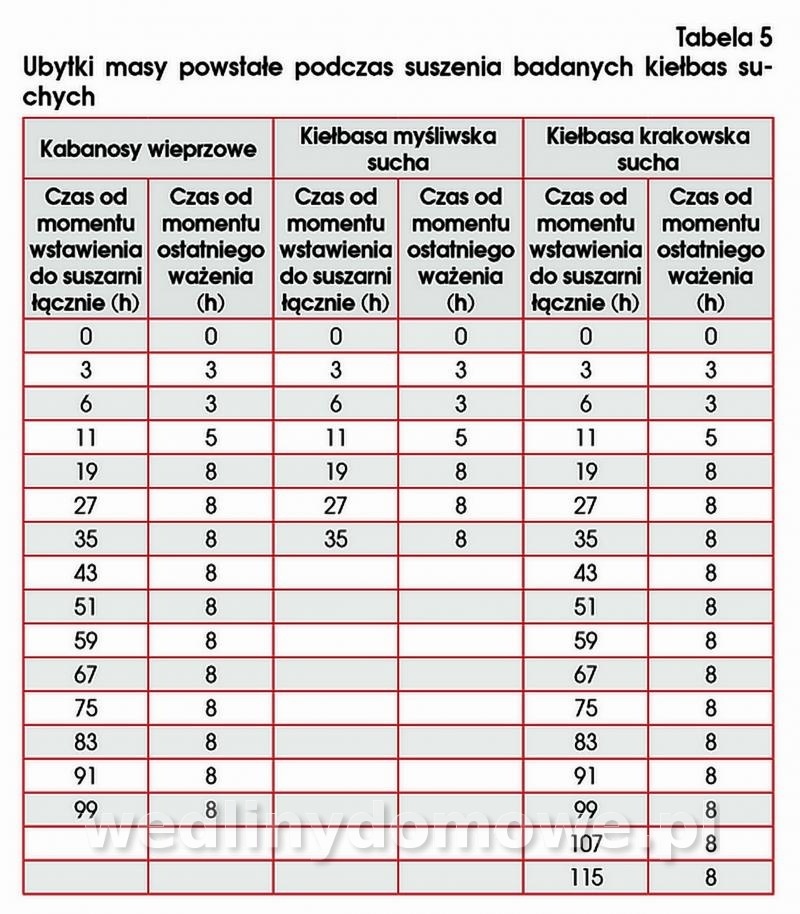

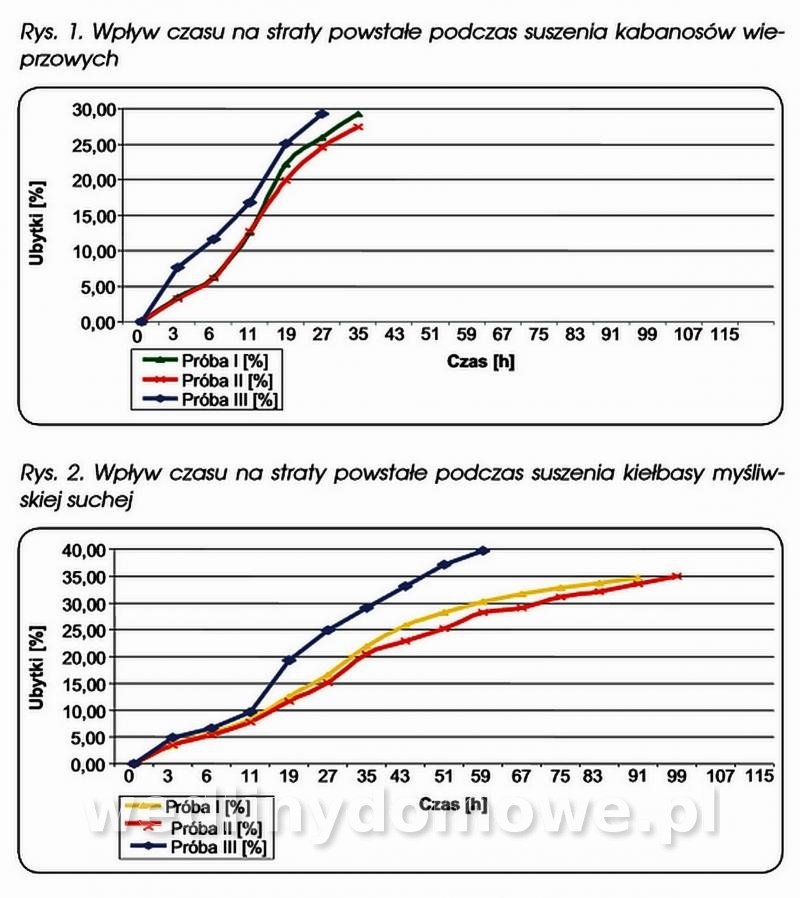

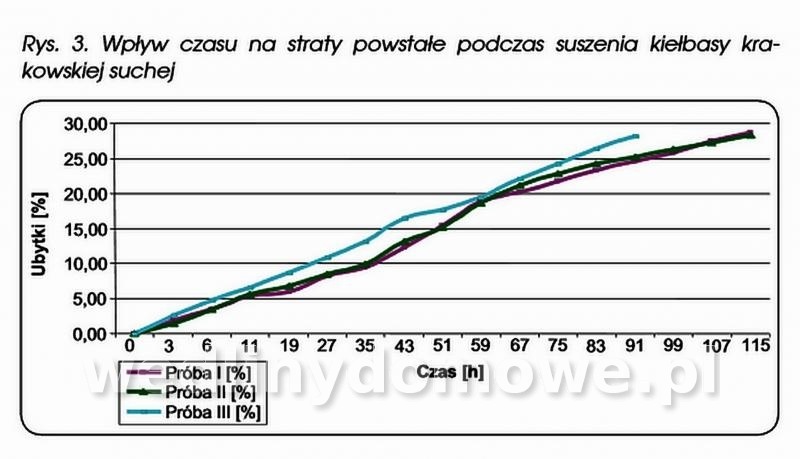

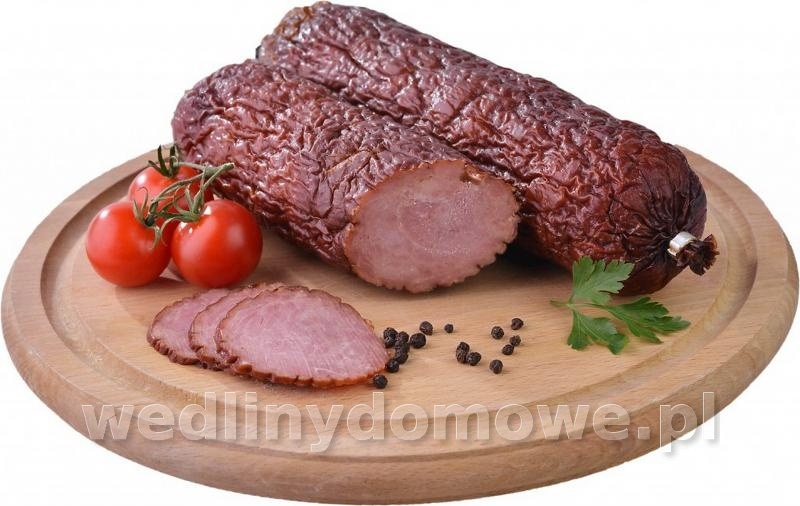

Wpływ wybranych parametrów suszenia na jakość kiełbas suchych Autorzy: Jolanta Sienkiewicz, Adam Olszewski, Justyna Pieciul Praca dotyczyła wpływu warunków suszenia trzech rodzajów kiełbas na długość procesu suszenia oraz jakość uzyskanych wyrobów. Każdy rodzaj badanej kiełbasy (kabanos wieprzowy, kiełbasa myśliwska sucha oraz kiełbasa krakowska sucha) podzielony został na trzy próby badawcze, z których dwie pierwsze suszone były w temperaturze 22±2°C oraz przy wilgotności powietrza 72+5%. Trzecia próba każdej badanej kiełbasy została poddana suszeniu w temperaturze wynoszącej 28±2°C oraz przy wilgotności powietrza 55±3%. Zmiana parametrów przechowywania kiełbas w suszarni wpłynęła na skrócenie czasu ich suszenia, dając jednak w przypadku kiełbasy myśliwskiej suchej oraz kiełbasy krakowskiej suchej niekorzystne zmiany jakościowe. Kiełbasa to jeden z najstarszych produktów spożywczych. Historia produkcji kiełbas liczy prawie dwa tysiące lat. Pierwsze wzmianki na jej temat ukazały się już w VII wieku p.n.e. w „Odysei" Homera, gdzie autor pisał o „kiszce krwią i tłuszczem nadziewanej". Słowo kiełbasa pochodzi od łacińskiego słowa „salsus" i oznacza „solony". W średniowieczu terminem tym określano również inne gatunki wyrobów, np. solone lub konserwowane mięsa. Z biegiem lat ludzie udoskonalali wyrób kiełbas. Powstawały produkty charakterystyczne dla danego położenia geograficznego lub klimatu, np. w zimniejszym obszarze Europy Północnej popularność zyskały kiełbasy surowe, natomiast w obszarach cieplejszych lub w porach letnich były to kiełbasy surowe wędzone. Kiełbasy suche pochodzą z Europy Południowej i Azji. Mięso suszono tam na powietrzu w promieniach słonecznych bez używania dodatkowych procesów, np. turecki sucuk, przechowywany był przez azjatyckie plemiona pod siodłami koni i wystawiany w czasie podróży na działanie promieni słonecznych. Kiełbasy suszone i podsuszane należą do grupy jednych z najbardziej smakowitych i wykwintnych, a co za tym idzie, pożądanych produktów mięsnych, ich niepowtarzalny smak oraz aromat jest wynikiem zastosowania najwyższej jakości mięsa, doboru szerokiej gamy aromatycznych przypraw, jak również przeprowadzenia właściwej obróbki, w tym przede wszystkim procesu suszenia. Suszenie powinno zachodzić w odpowiednio dobranych, optymalnych warunkach, dzięki którym produkt gotowy osiągnie jak najlepsze parametry jakościowe. Technologia produkcji kiełbas suchych Proces produkcji kiełbas suchych rozpoczyna się od doboru surowca. Podstawowym surowcem jest rozdrobnione chude mięso klasy I i klasy II z niewielką zawartością tłuszczu. Najczęściej stosowane jest mięso wieprzowe, rzadziej cielęce i wołowe, czy też dziczyzna i konina. Temperatura tusz, z których pozyskuje się mięso drobne do produkcji kiełbas suchych i podsuszanych, powinna wynosić od 2 do 4°C. Odpowiednio dobrany surowiec mięsny poddaje się wstępnemu rozdrobnieniu dla uzyskania jednorodnych kawałków mięsa, a następnie procesowi peklowania. Peklowanie ma na celu ukształtowanie smakowitości, pożądanej barwy oraz utrwalenie produktu. Zapeklowane surowce rozdrabnia się, dla uzyskania odpowiedniego obrazu przekroju kiełbas. Maszyny rozdrabniające wykorzystywane do produkcji kiełbas trwałych można podzielić w zależności od stopnia rozdrobnienia jaki chcemy uzyskać oraz jakości i struktury rozdrobnionych produktów. Spośród nich można wyodrębnić krajalnice kratowe, wilki oraz rzadziej stosowane kutry. Rozdrabnianie składników ma decydujący wpływ na wygląd wyrobu gotowego, dlatego podczas tych procesów należy przestrzegać pewnych zasad. Surowiec mięsny, szczególnie mięso tłuste przeznaczone do rozdrabniania, musi być dokładnie wychłodzony, dzięki czemu surowiec będzie równomiernie rozdrobniony i podczas mieszania zachowa odpowiednią strukturę. Uważa się, że korzystnie jest rozdrobnić surowiec bezpośrednio przed mieszaniem lub zalaniem solanką, gdyż w tym czasie posiada najlepszą zdolność do przyjmowania solanki. Noże używane do rozdrabniania powinny być bardzo często ostrzone, gdyż tępe powoduję miażdżenie i przepychanie mięsa przez sita. Równie ważnym procesem jest mieszanie składników. Prawidłowe przeprowadzenie tego etapu pomaga uniknąć wielu wad w produkcie finalnym. Mieszałki łopatkowe w mniejszym stopniu niszczę strukturę mięsa niż mieszałki ślimakowe, w których przy zbyt długim mieszaniu wzrasta temperatura farszu, co prowadzi do powstania wad w wyrobie gotowym. Podczas mieszania dodawane są przyprawy. Zastosowanie specyficznych, w większości naturalnych aromatów i przypraw sprawia, że kiełbasy te odznaczają się kuszącym, wyrazistym smakiem i aromatem. Niektóre dodawane do kiełbas suchych przyprawy (papryka, majeranek, oregano, pieprz, czosnek) posiadają właściwości antyoksydacyjne, przeciwbakteryjne lub barwiące. Wśród przypraw wykorzystywanych ze względu na ciekawe nuty smakowe wymienić należy także imbir, kminek czy gorczycę. Pozyskany w efekcie mieszania farsz mięsny nadziewany jest w osłonki i formowany w odpowiednie batony. Przebieg tego procesu ma znaczący wpływ na końcową jakość wyrobu. Właściwie napełniona osłonka nadaje produktowi odpowiednią konsystencję oraz zapobiega powstawaniu na przekroju pęcherzyków powietrza. W procesie tym wykorzystuje się urządzenia zwane nadziewarkami, których praca pozwala na maksymalne zautomatyzowanie procesu i utrzymanie wysokich standardów sanitarno-higienicznych. Osłonki stosowane do nadziewania kiełbas, poza nadaniem kształtu, spełniają wiele funkcji, np. ograniczają dostawanie się zanieczyszczeń fizycznych, chemicznych oraz mikrobiologicznych do wnętrza produktu, wpływają korzystnie na trwałość, zapobiegają utracie walorów smakowo-zapachowych, utrzymują wilgotność na określonym poziomie, a także zapobiegają ubytkom masy. Przy doborze odpowiednich osłonek należy brać pod uwagę przepuszczalność dla pary wodnej i składników dymu wędzarniczego. Im większy jest kaliber batonu kiełbasy, tym osłonka powinna być bardziej przepuszczalna, co pozwala zapobiec zbyt wolnemu suszeniu. Ponadto osłonki stosowane do kiełbas suchych muszę mieć zdolność do obkurczania się. W przeciwnym wypadku osłonka może odstawać od masy kiełbasianej. Do produkcji kiełbas suchych i podsuszanych wykorzystuje się osłonki sztuczne i naturalne. Do grupy osłonek sztucznych zalicza się osłonki fibrusowe i kolagenowe. Spośród osłonek naturalnych najszersze zastosowanie w produkcji kiełbas suchych i podsuszanych maję cienkie jelita wieprzowe, baranie oraz kozie. Najczęściej stosowane kalibry jelit to 24/26,26/28,30/32. Produkt w osłonce poddawany jest procesowi osadzania, którego celem jest ścisłe wypełnienie osłonki, osuszenie powierzchni batonów, dopeklowanie farszu, wypchnięcie resztek powietrza z osłonki oraz równomierne rozmieszczenie wszystkich składników. Osadzanie kiełbas suchych i podsuszanych powinno odbywać się w pomieszczeniu o dość intensywnym ruchu powietrza przez około 12 godzin w temperaturze 2-4°C. Kolejnym etapem procesu produkcji niektórych kiełbas suchych i podsuszanych jest wędzenie. Polega ono na nasyceniu farszu mięsnego składnikami dymu i eliminacji części wody z produktu. Proces ten zachodzi pod wpływem dymu wędzarniczego, który powstaje w wyniku spalania drewna różnych gatunków drzew liściastych. Do najważniejszych cech dymu wędzarniczego należą jego właściwości antyoksydacyjne, antybakteryjne, aromatotwórcze i barwotwórcze. Po wystudzeniu kiełbasy suszy się przez okres od kilku do kilkunastu dni, aż do momentu uzyskania odpowiednich własności wyrobu gotowego. Czas suszenia, a głównie zachowanie odpowiednich parametrów procesu suszenia, ma znaczący wpływ na wytworzenie odpowiednich cech jakościowych kiełbas suchych. Fizycznie proces suszenia ma za zadanie zredukowanie ilości wody w wyrobie i zmniejszenie aktywności wody. Obniżenie ilości wody do około 15% zawartości w produkcie uniemożliwia rozwój niekorzystnej flory bakteryjnej, przy czym zminimalizowanie ilości wody pociąga za sobą straty masy. Ważną funkcją procesu suszenia jest nadanie wyrobom suszonym i podsuszanym specyficznego, szlachetnego smaku, poprzez wyostrzanie walorów smakowo-zapachowych produktu. Suszenie najczęściej przeprowadza się w sposób sztuczny, pozyskując ciepło z urządzeń grzejnych lub przy użyciu suszarek komorowych lub tunelowych. Pomieszczenia suszarni wymagają specyficznych warunków klimatycznych, z zapewnieniem odpowiednio wysokiej wilgotności względnej powietrza (średnio w granicach 75-80%) i średniego zakresu temperatur (w granicach 10-18°C). Indywidualnie dla każdego wyrobu natęży ustalić warunki klimatyczne zapewniające optymalne suszenie, bez wytwarzania suchej otoczki. Do utrzymania takich parametrów niezbędna jest znaczna ilość energii, zużywanej m.in. na chłodzenie, ogrzewanie, nawilżanie oraz odwilgacanie powietrza. Pomieszczenie suszarni powinno być wyposażone w urządzenia zapewniające uregulowany, powolny przepływ strumienia wilgoci „z wewnątrz na zewnątrz". Obecnie w użyciu są nowoczesne urządzenia zapewniające odpowiedni klimat w pomieszczeniach dojrzewalniczych z funkcjami chłodzenia, oddzielania pary wodnej i ogrzewania, dzięki którym możemy osiągnąć równomierne dojrzewanie produktów, poprzez zachowanie stabilnych warunków klimatycznych. Istotnym aspektem w technologii produkcji wyrobów suchych jest sposób ich pakowania. Wzrastające wymogi konsumentów sprawiły, że opakowania oprócz swoich podstawowych funkcji muszą pełnić również wiele funkcji dodatkowych, pośrednio wpływających na jakość wyrobów oraz tworzenie marki. Podstawowymi funkcjami opakowań są ochrona przed oddziaływaniem czynników zewnętrznych, ułatwienie magazynowania i sprzedaży produktów, identyfikacja produktu (kreuje wizerunek marki, zawiera niezbędne informacje o produkcie, zachęca do zakupu), przedłużenie trwałości wyrobów, zapewnienie ogólnie rozumianej jakości przez utrzymanie odpowiedniej postaci, struktury i kształtu produktów oraz ochronę przed utratą zapachu i ubytkiem masy. Badania Celem pracy było zbadanie wpływu zmian czynników fizycznych - wilgotności i temperatury panującej w pomieszczeniu suszarni - na czas suszenia oraz jakość wytworzonych kiełbas suchych. Praca powstała w oparciu o dane udostępnione przez jeden z zakładów mięsnych w Białymstoku oraz badania własne przeprowadzone w tym zakładzie. Dane udostępnione przez zakład mięsny dotyczą rodzaju użytych osłonek (tab. 1) oraz składu surowcowego badanych kiełbas (tab. 2-4). Badania własne polegały na analizie procesu suszenia trzech różnych rodzajów kiełbas (kabanosy wieprzowe, kiełbasa myśliwska sucha i kiełbasa krakowska sucha). Dla każdego rodzaju kiełbasy stworzono trzy próby badawcze. Doświadczenie polegało na wielokrotnym ważeniu wyrobu, w celu określenia wielkości ubytków masy podczas procesu suszenia. Wszystkie kiełbasy ważono w jednakowych odstępach czasu. Pierwsze ważenie odbywało się przed umieszczeniem kiełbas w suszarni, następne odpowiednio po 3,6 i 11 godzinach od wstawienia. Dalsze ważenia miały miejsce co osiem godzin, aż do momentu uzyskania odpowiednich ubytków masy, zgodnych z recepturę dla danego produktu. Pomiarów masy badanych wyrobów dokonywano przy pomocy wagi nieautomatycznej, elektronicznej firmy RADWAG. Poszczególne rodzaje kiełbas różniły się między sobą składem surowcowym, rozdrobnieniem oraz rodzajem użytych osłonek i ich kalibrem. W doświadczeniu zastosowano różne parametry suszenia. Dwie pierwsze próby każdej z badanych kiełbas były przetrzymywane w pomieszczeniu o temperaturze 22+2°C oraz wilgotności powietrza 72+5%. Trzecia próba każdej badanej kiełbasy została poddana suszeniu w temperaturze wynoszącej 28+2°C oraz wilgotności powietrza 55+3%. Badane kiełbasy ze względu na różny skład surowcowy, zastosowany kaliber oraz rodzaj osłonki wymagały odmiennego czasu suszenia. Proces suszenia prowadzono do momentu uzyskania ubytku masy zgodnego z recepturę, według której powinien on wynosić 29% dla kabanosów wieprzowych oraz 35% dla kiełbasy myśliwskiej suchej i 28% dla kiełbasy krakowskiej suchej. Najkrócej (27-35 h) suszeniu poddawany był kabanos wieprzowy (tab. 5), który spośród badanych kiełbas posiadał najmniejszy kaliber (19 mm). Kiełbasa myśliwska sucha o kalibrze 32 mm do osiągnięcia 35% strat potrzebowała, w zabieżności od badanej próby, od 59 do 99 godzin przechowywania w suszarni. Kiełbasa krakowska sucha (kaliber 60 mm) do osiągnięcia 28% ubytku masy potrzebowała od 91 do 115 godzin suszenia. Ubytki podczas suszenia liczono według wzoru: SPS = (MP-MK)/MPx100% gdzie: SPS - straty powstałe podczas suszenia: MP - masa początkowa; MK - masa końcowa. Wyniki Analizując przebieg suszenia każdej z trzech rodzajów kiełbas zaobserwować możemy charakterystyczną dla wszystkich wyrobów etapowość procesu (rys. 1-3). Szybkość procesu uzależniona jest od kalibru produktu oraz zastosowanych parametrów suszenia badanych kiełbas. Kabanosy wieprzowe Analizując ubytki masy dla kabanosów wieprzowych wyraźnie widać, że bardzo duży wpływ na utratę wody miały zastosowane parametry suszenia, przy czym największe różnice pomiędzy próbami suszonymi w odmiennych warunkach obserwowano w początkowym etapie procesu - przez pierwsze sześć godzin. Próby I i II (temp. 22+2°C, wilgotność 72+5%) po pierwszych 3 h suszenia osiągnęły podobny ubytek masy, który średnio dla obu prób wynosił 3,35%. W ciągu następnych 3 h suszenia (w sumie 6 h) dwie pierwsze próby utraciły średnio 3,10% masy (rys. 1). Tempo utraty masy było szybsze w przypadku próby III (temp. 28+2°C, wilgotność powietrza 55+3%), dla której po 3 h suszenia odnotowano ubytek rzędu 7,60% (o 4,25% większy w porównaniu ze średnią prób I i ii), a po kolejnych 3 h trwania procesu ubytek ten powiększył się o kolejne 4,32% (był on o 1,22% większy w stosunku do średniej prób suszonych w niższej temperaturze). Ogólnie po 6 h przetrzymywania kiełbas w kontrolowanych parametrach próby I i II utraciły w sumie średnio 6,22% masy, natomiast próba III 11,60% (o 5,38% więcej). Dalsze suszenie kabanosów wieprzowych przebiegało równomiernie dla wszystkich trzech badanych prób kiełbas. Przy czym zauważyć należy, że kabanosy z próby III osiągnęły pożądany, zgodny z recepturą ubytek masy wynoszący 29% w sumie po 27 h suszenia. Próby badawcze - I i II - wymagany ubytek masy osiągnęły po 35-godzinnym procesie suszenia. Zmiany w parametrach suszenia pozwoliły w przypadku kabanosów wieprzowych na skrócenie procesu suszenia o około 8 h, co stanowi około 23% czasu potrzebnego do osiągnięcia przyjętych przez producenta strat produktu gotowego. W przypadku kabanosów, posiadających najmniejszy przekrój spośród trzech rodzajów badanych kiełbas, skrócenie czasu przechowywania w suszarni nie wpłynęło istotnie na zmiany jakościowe mierzone organoleptycznie. Zarówno smak otrzymanych produktów, jak i ich wygląd zewnętrzny oraz trwałość (próba III) były porównywalne z próbami kabanosów przechowywanych w temperaturze 22+2°C oraz wilgotności 72+5%. Kiełbasa myśliwska sucha Analizując wykres zależności ubytków masy w procentach do czasu suszenia dla kiełbasy myśliwskiej suchej (rys. 2) możemy zauważyć, że zastosowanie odmiennych parametrów w suszarni wpłynęło znacząco na różnice w przebiegu poszczególnych krzywych suszenia. Pierwsze dwie próby suszone w takich samych warunkach (temp. 22+2°C, wilgotność 72+5%) dały krzywe o niemal identycznym przebiegu, ze średnim cząstkowym ubytkiem masy od 3,14% do 6,35% na każde 8 h procesu, aż do 59 godziny suszenia. Po tym czasie ubytek masy dla prób I i II zmniejszył się i wynosił od 1,40% do 2,22% na każde 8 h suszenia, dając ostatecznie pożądany efekt (ubytek rzędu 35%) po upływie 91 h - dla próby I i 99 h - dla próby II. Przy czym różnice w czasie przechowywania pomiędzy tymi próbami mogą wynikać z wahań temperatury oraz wilgotności w pomieszczeniu suszarni. Odmiennie natomiast wyglądały cząstkowe ubytki masy w przypadku próby III kiełbasy myśliwskiej suchej suszonej w temp. 28+2°C oraz przy wilgotności powietrza 55+3%. Krzywa suszenia dla tej próby po pierwszych 11 h suszenia była zbliżona do krzywych prób I i II, a ubytek masy wyniósł 9,67% (o 1,54% i 1,9% więcej w porównaniu z próbami I i II). Największa różnica w przebiegu krzywych badanych kiełbas miała miejsce między 11 a 19 h suszenia. Ubytek wody w tym okresie dla próby III wyniósł 10,70% i był większy w stosunku do prób I i II, odpowiednio o 5,89% i 6,50%. W ciągu następnych 8 h suszenia (w sumie 27 h) próba III straciła 6,91% wody i było to już tytko o 2,39% i 3,06% więcej w stosunku do prób I i II. Kolejne pomiary wagi wykonywane co osiem godzin (po 35 h, 43 h, 51 h) wskazały na ubytki masy próby III wynoszące odpowiednio 5,44%, 5,76% i 6,11%. Przy czym były to wartości większe od prób I i II średnio od 1,70% do 2,97%. Żądany przez producenta ubytek masy próba III osiągnęła po 51 h suszenia i wynosił on 37,17%. Zmiana parametrów procesu suszenia pozwoliła w przypadku kiełbasy myśliwskiej suchej na skrócenie czasu przechowywania w suszarni o średnio 44 godziny, czyli o około 46% czasu potrzebnego do osiągnięcia wartości parametrów przyjętych przez producenta. Zminimalizowanie jednak czasu przechowywania w suszami spowodowało w tym przypadku znaczące zmiany jakościowe w produkcie gotowym (próba III). Produkt był nierównomiernie wysuszony, na powierzchni osłonki pojawiły się nierównomierne, głębokie marszczenia psujące ogólny wygląd kiełbasy myśliwskiej suchej. W przekroju poprzecznym kiełbasy z próby III pojawiła się widocznie zaznaczona brązowa otoczka. Warstwa zewnętrzna produktu była twarda, bardziej wysuszona niż wewnętrzna. Kiełbasa krakowska sucha Porównując krzywe suszenia (rys. 3) badanych prób kiełbasy krakowskiej suchej zaobserwować można, że zastosowanie różnych parametrów procesu wpłynęło ostatecznie na skrócenie czasu suszenia, jednak nie dało tak znaczących różnic w cząstkowych ubytkach masy pomiędzy poszczególnymi próbami, jak było to widoczne w przypadku wcześniej analizowanych produktów. Próby I i II (temp. 22+2°C, wilgotność 72+5%) po pierwszych 3 h suszenia osiągnęły podobny ubytek masy, który wynosił średnio 1,65%. Natomiast próba kiełbasy krakowskiej suchej przechowywanej w temp. 28+2°C oraz wilgotności powietrza 55+3% odznaczała się ubytkiem masy wynoszącym 2,58% i był on o 0,93% większy w stosunku do średniego ubytku wody z prób I i II. Pomiar masy badanych kiełbas po kolejnych 3 h (w sumie po 6 h) charakteryzował się podobną zależnością – I i II próba utraciły w tym czasie średnio 1,83% wody, w przypadku próby III (suszonej w wyższej temperaturze i niższej wilgotności) strata ta wynosiła 2,24%, co stanowiło 0,41% więcej w stosunku do średniej z prób I i II. Kolejne ważenia badanych prób kiełbasy krakowskiej suchej wskazały na podobną zależność, tzn. próba III charakteryzowała się najczęściej większym od 0,35% do 1,36% ubytkiem masy w stosunku do średniej z prób I i II. Wyjątkiem były pomiary wagi pomiędzy 43 a 59 h suszenia, kiedy to próby I i II charakteryzowały się większym ubytkiem masy niż próba III - o 1,54% pomiędzy 43 a 51 h suszenia oraz o 1,95% pomiędzy 51 a 59 h procesu. Ostatecznie jednak próba III kiełbasy krakowskiej suchej osiągnęła parametry wymagane przez producenta po 91 h od momentu wstawienia do suszarni, tracąc w tym czasie 28,23% masy. Próby I i II badanej kiełbasy do osiągnięcia pożądanych przez producenta strat potrzebowały w sumie 115 h przetrzymywania w kontrolowanych warunkach. Zmiana parametrów procesu suszenia pozwoliła w przypadku kiełbasy krakowskiej suchej na skrócenie czasu przechowywania w suszarni o średnio 24 h, co stanowi około 21% czasu potrzebnego do uzyskania produktu gotowego. Jednak w produkcie wytworzonym w takich warunkach (próba III) dało się zauważyć zmiany jakościowe polegające na nierównomiernym wysuszeniu produktu, pojawieniu się głębokich pionowych marszczeń na osłonce oraz delikatnej brązowej otoczki. Kiełbasa z próby III charakteryzowała się ponadto trudnością w oddzieleniu osłonki od produktu, co w znaczącym stopniu rzutuje na zadowolenie klientów. Wnioski Na podstawie wyników przeprowadzonych badań można stwierdzić, że: największy wpływ na szybkość procesu suszenia badanych kiełbas miała średnica przekroju produktu (im była ona mniejsza tym czas suszenia był krótszy),próby suszone w pomieszczeniu suszarni o temperaturze 28+2°C oraz wilgotności powietrza 55+3% osiągnęły pożądany przez producenta ubytek masy w krótszym czasie, w porównaniu z próbami suszonymi w temperaturze 22+2°C oraz wilgotności powietrza 72+5%, przy czym dla kiełbasy krakowskiej suchej był on krótszy o 21%, dla kabanosów wieprzowych o 23%, dla kiełbasy myśliwskiej suchej o 46%,skrócenie czasu suszenia, poprzez zmianę wskazanych powyżej parametrów fizycznych w pomieszczeniu suszarni, wpłynęło negatywnie na cechy jakościowe badanych prób kiełbasy krakowskiej suchej oraz kiełbasy myśliwskiej suchej, natomiast w przypadku kabanosów wieprzowych efekt końcowy był pożądany.

-

Napoleonów - akcja pomocowa WB rodzinom z Ukrainy

Maxell odpowiedział(a) na Maxell temat w Fundusz WB wsparcia w nagłych przypadkach

Lista darczyńców: 1. Maxell 2. Twonk 3. sobol 4. Regina i Bagno 5. Wirus 6. mikami 7. Halusia i ReniaS 8. fikaz 9. Maciekzbrzegu 10. WojtekW 11. Grażynka i kempes 12. Turek81 13. Kazik55 14. EAnna 15. BETTI i MIRKON 16. Grzegorz Wybierała 17. wróbel75 18. Pontiak 19. robimhuk 20. siwydymek 21. tytan58 22. Azizi 23. Twonk 24. anerka 25. marcinzet 26. 1Slawek1 27. alnus 28. Anuś 29. wróbel75 30. grim_reefer 31. lobo Zebrana kwota - 4137,20 zł Wydano: 1939,39 zł Pozostało: 2197,81 zł -

Napoleonów - akcja pomocowa WB rodzinom z Ukrainy

Maxell odpowiedział(a) na Maxell temat w Fundusz WB wsparcia w nagłych przypadkach

W poniedziałek składam zamówienie tak, by we wtorek rano towar dotarł do Anety. Mam nadzieje, że na tym nie poprzestaniemy. -