-

Postów

46 215 -

Dołączył

-

Ostatnia wizyta

-

Wygrane w rankingu

180

Typ zawartości

Profile

Forum

Wydarzenia

Mapa użytkowników

Sklep

Giełda

Treść opublikowana przez Maxell

-

Kurs podstawowy 1/16 w Łazach, w dniach 04-06 marca 2016 r

Maxell odpowiedział(a) na Maxell temat w KURSY - aktualne

Serdecznie zapraszam Państwa do zapisów na Kurs Podstawowy Nr 1/16 w naszej filii SDM w Łazach, który zaplanowany jest w terminie od 04 do 06 marca 2016 r. Lista chętnych do uczestnictwa w Kursie Podstawowym: 1. Sławek Kacperski 2. Przemysław Żak 3. Piotr Lipson (245,00 zł) 4. Mariusz Śniegocki 5. Paweł Wysokiński 6. Marek Trąbiński 7. Piotr Ostrowski 8. Agata Woźniak 9. Stanisław Trojanowicz 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. 26. Kolor niebieski - zaliczka Kolor zielony - pełna wpłata Oczywiście wykładowcami są Koledzy Bagno i Dziadek. Cena kursu: 490,00 zł od osoby. W cenę wliczone noclegi, pełne wyżywienie oraz materiały i surowce do produkcji. Pokoje nowoczesne, bardzo przestronne każdy z węzłem sanitarnym. Sala dydaktyczna przygotowana profesjonalnie i wyposażona w pełni na potrzeby kursu. Duża wędzarnia stacjonarna z wózkiem wędzarniczym koło pomieszczenia technologicznego, wewnątrz budynku. W pomieszczeniu wędzarni chłodnia. Między salą biesiadną, a salą dydaktyczną kuchnia, gdzie można robić kawę i herbatę. Obiekt zapewnia pełne wyżywienie słuchaczom kursów: - piątek - obiadokolacja, - sobota - śniadanie, obiad, kolacja, - niedziela - śniadanie (produkty wykonane przez kursantów) Więcej informacji na stronie SDM - www.szkoladomowegomasarstwa.pl. , zakładka: Oferta szkoleń. Tam także należy dokonać zapisu. ZAPRASZAMY -

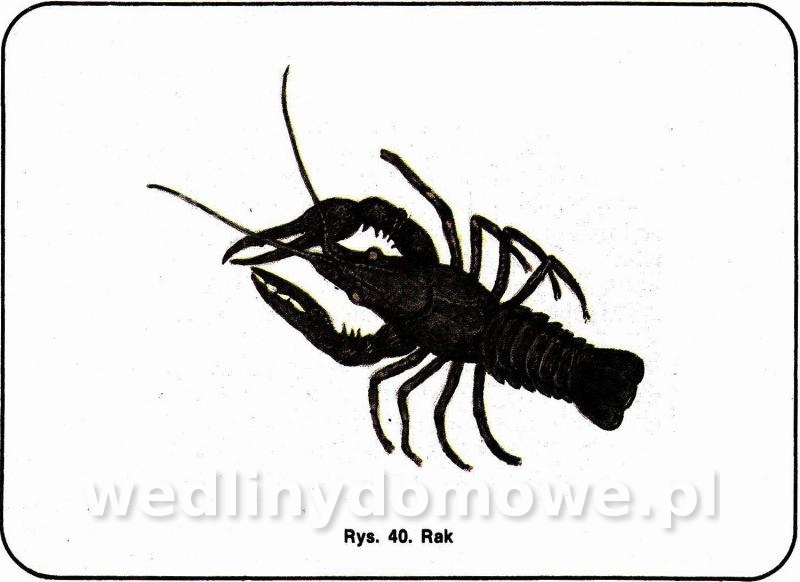

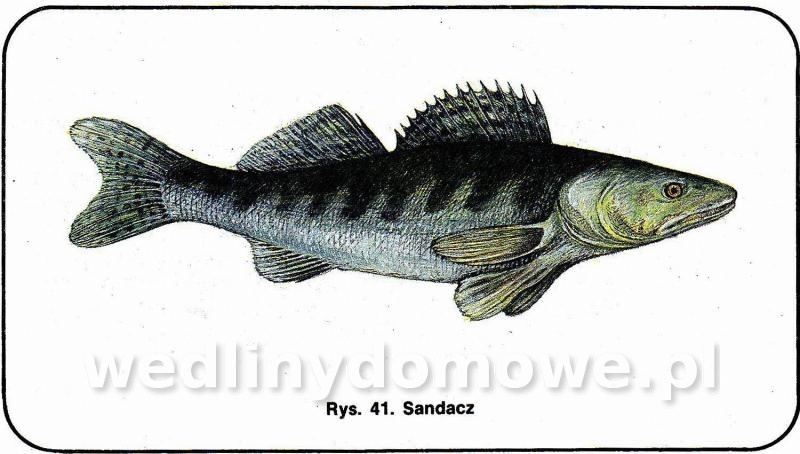

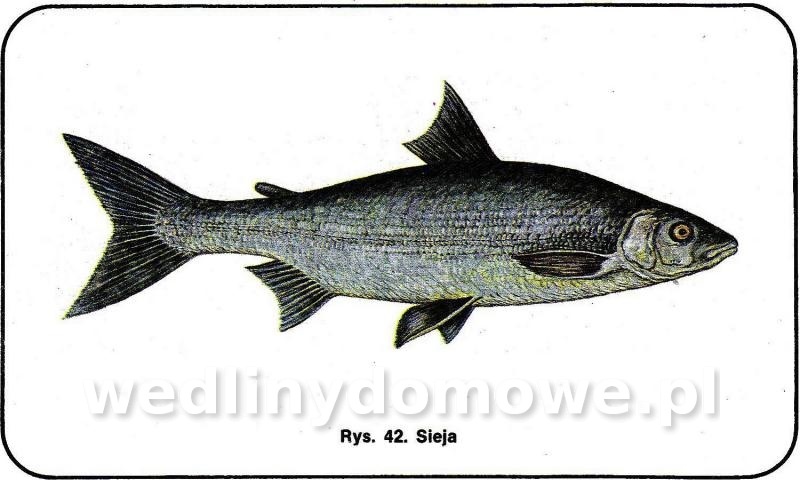

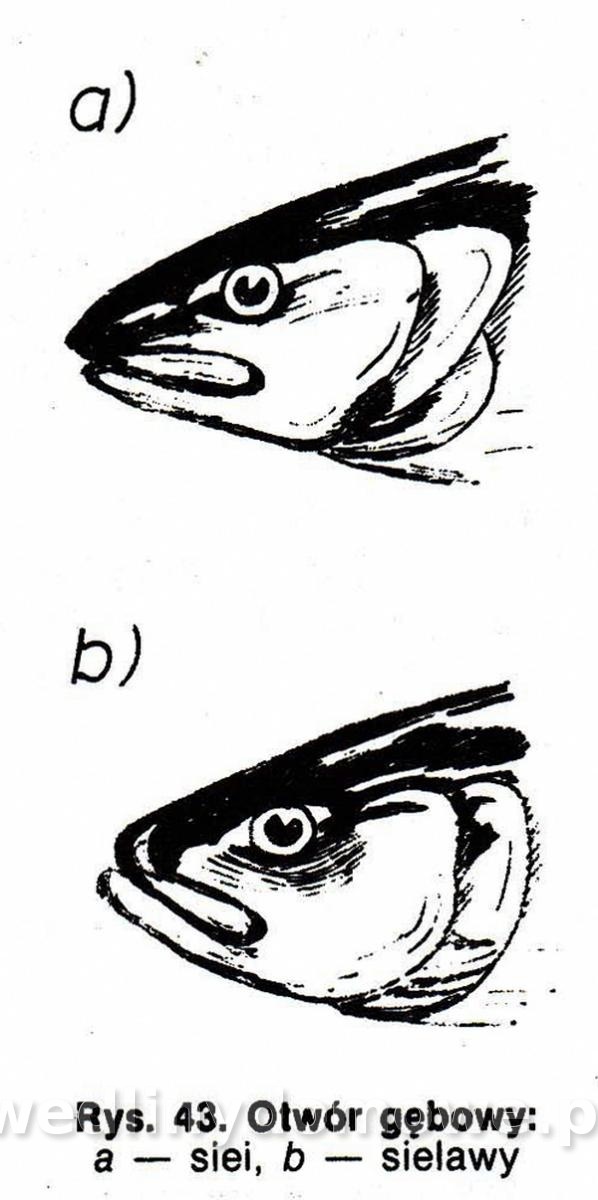

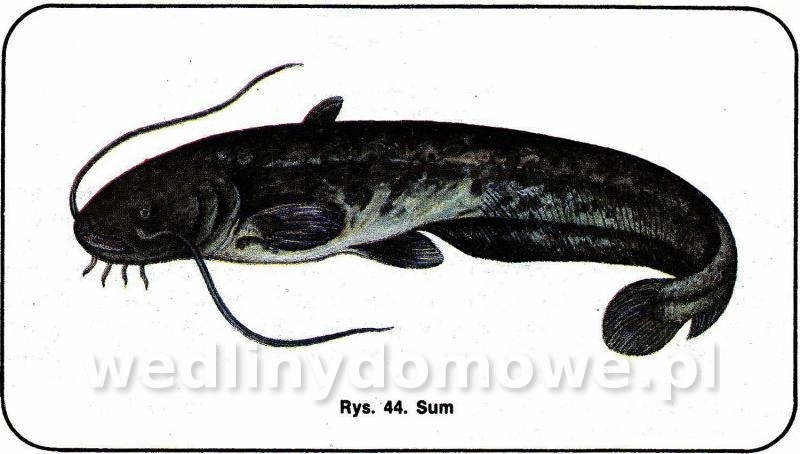

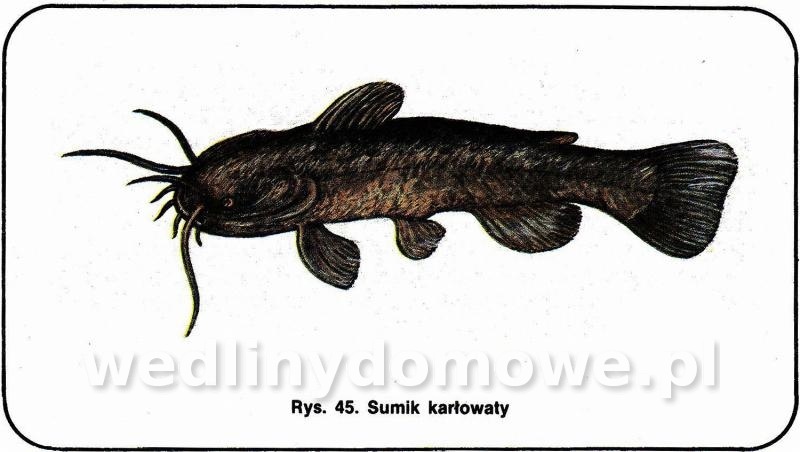

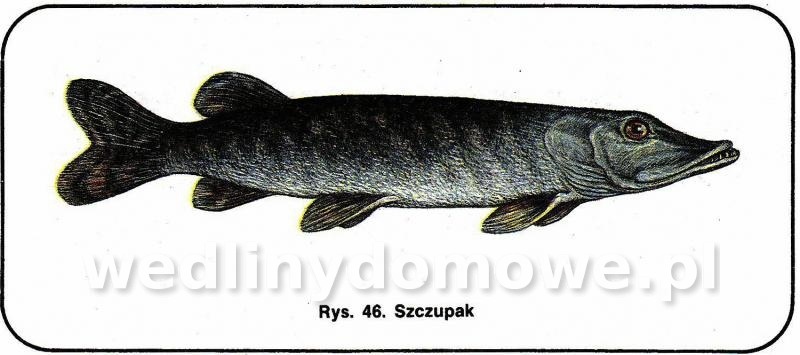

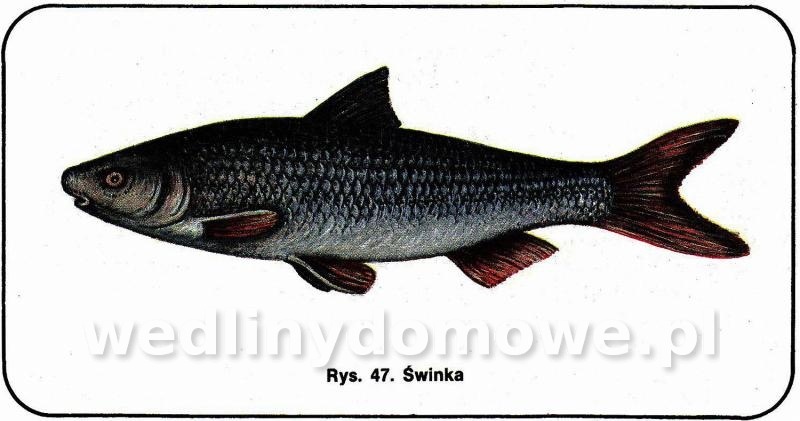

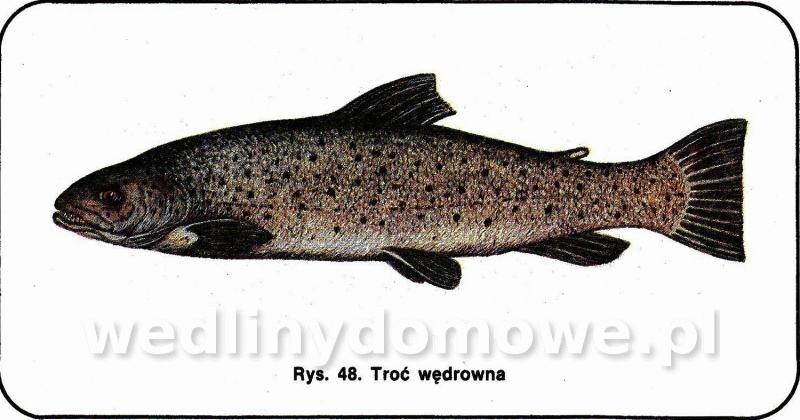

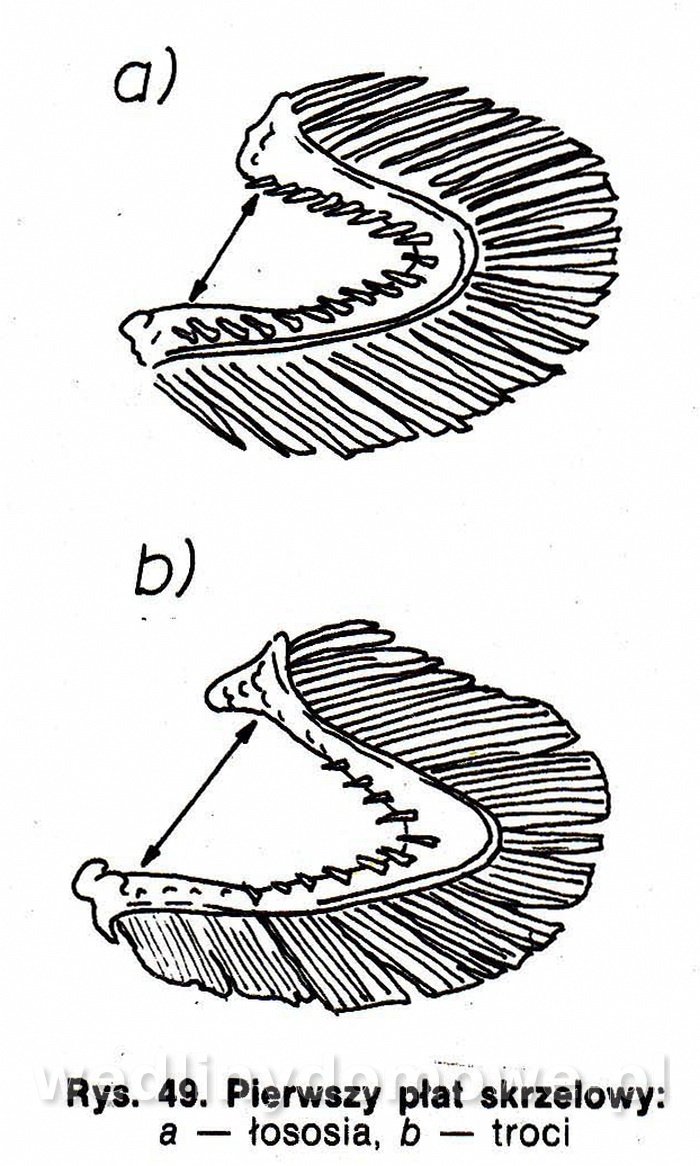

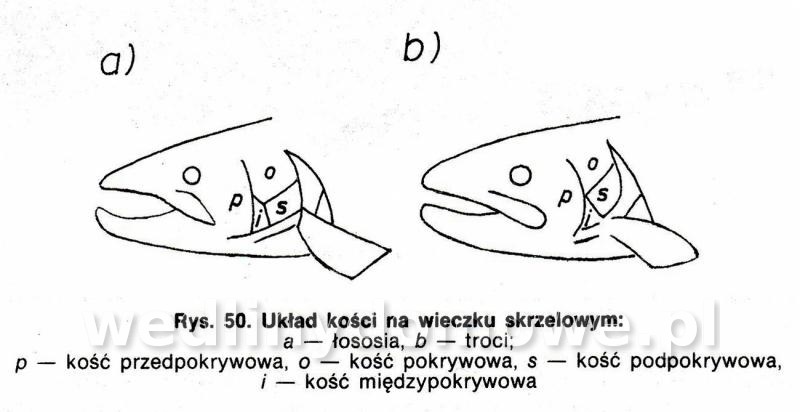

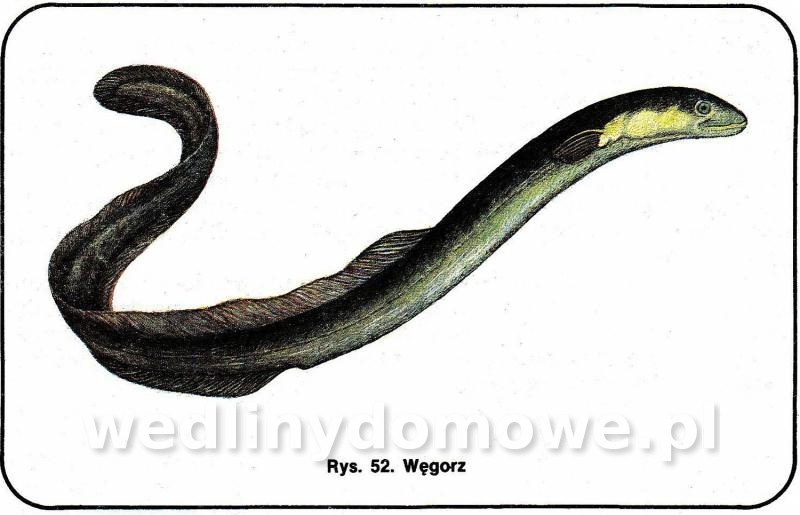

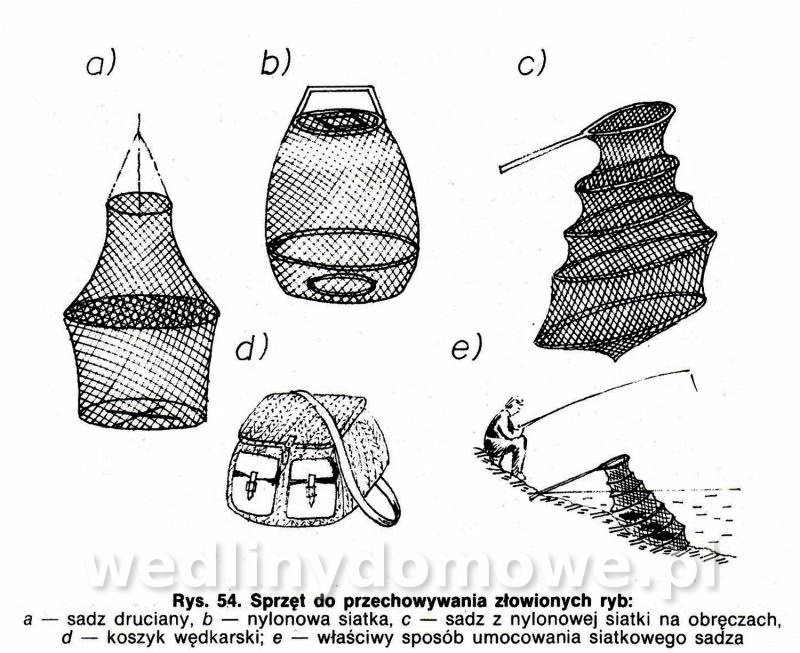

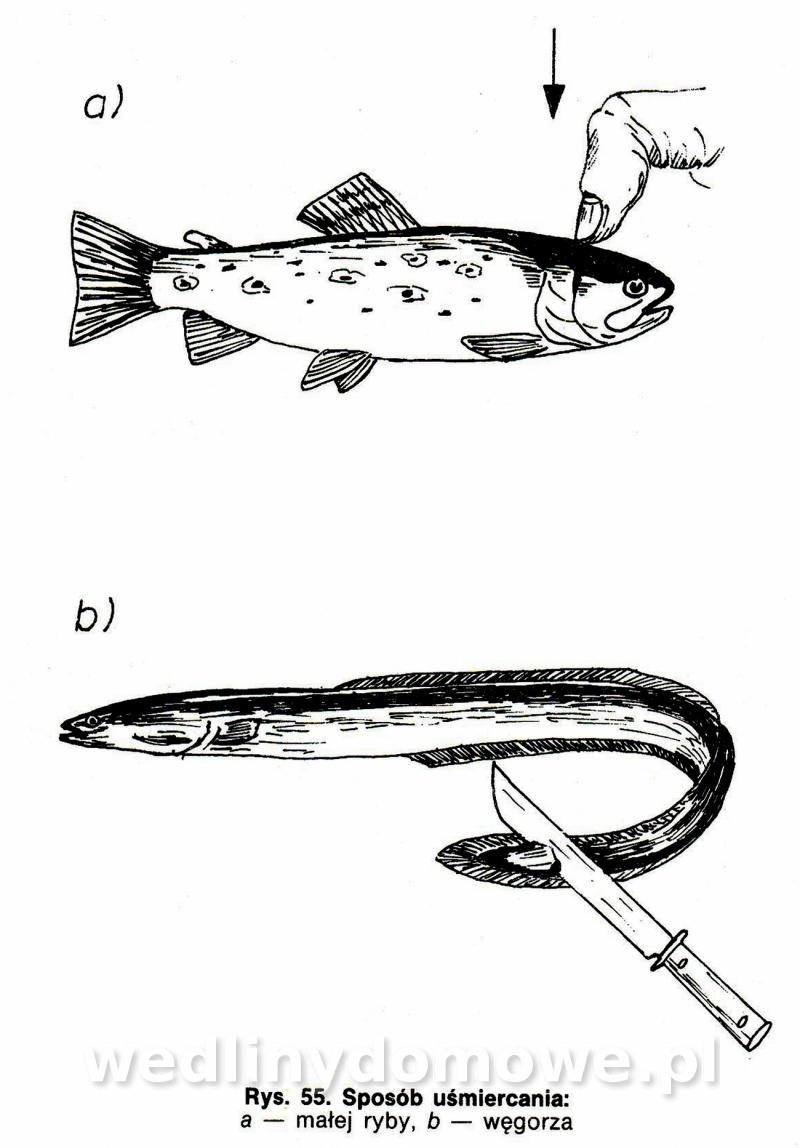

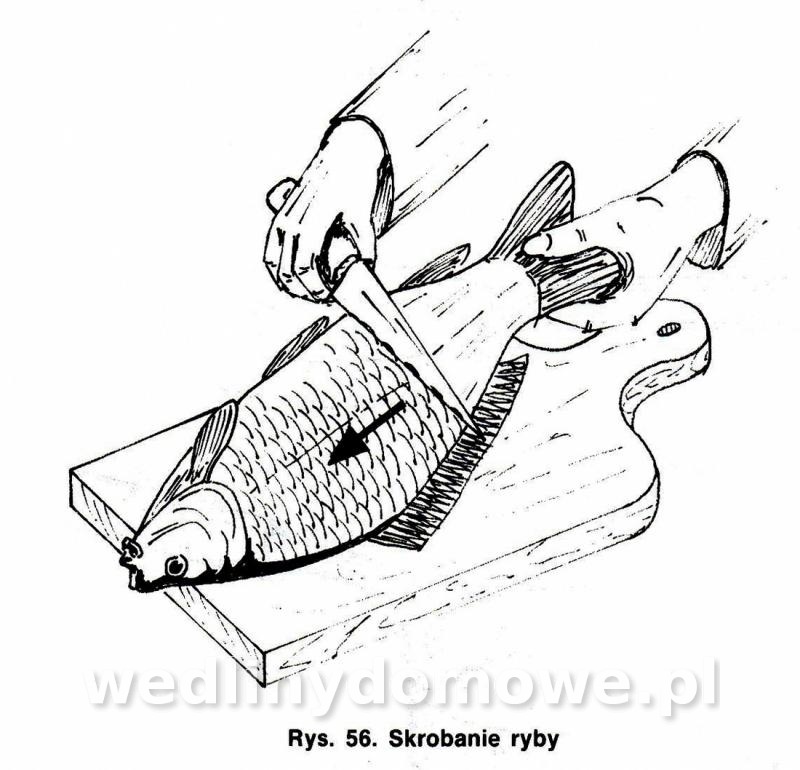

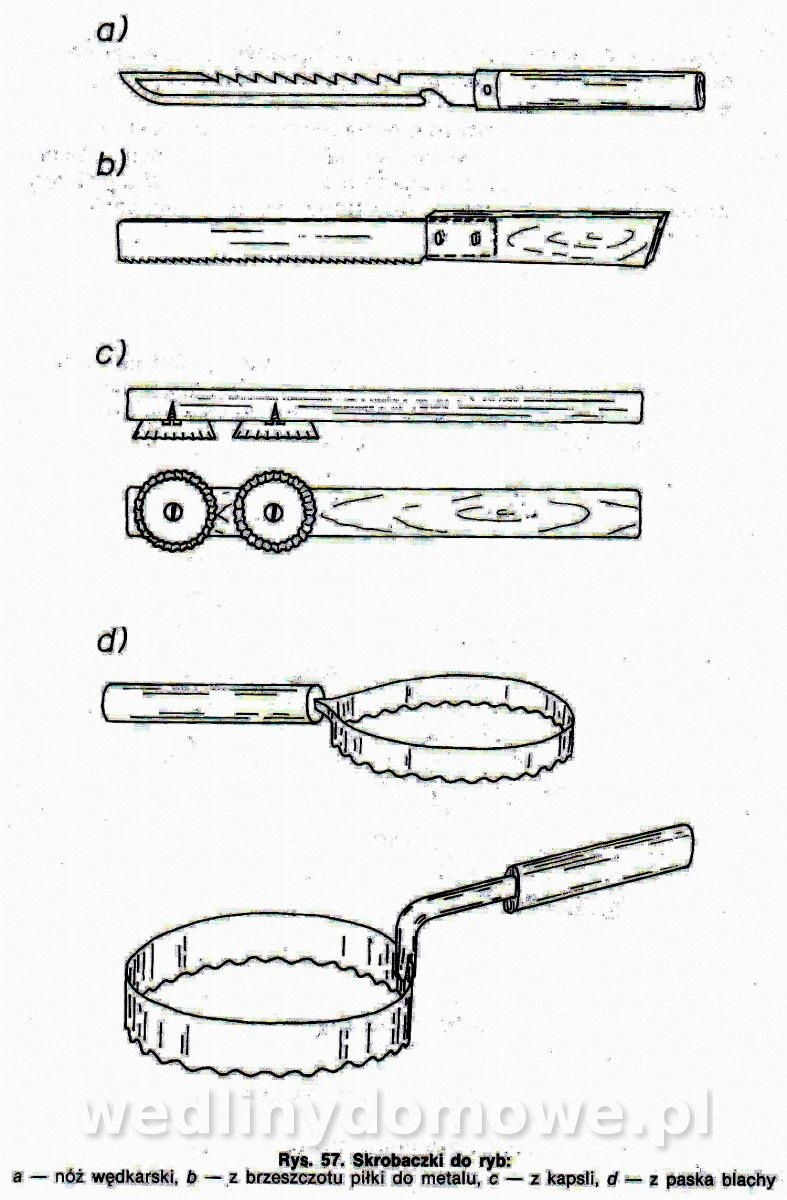

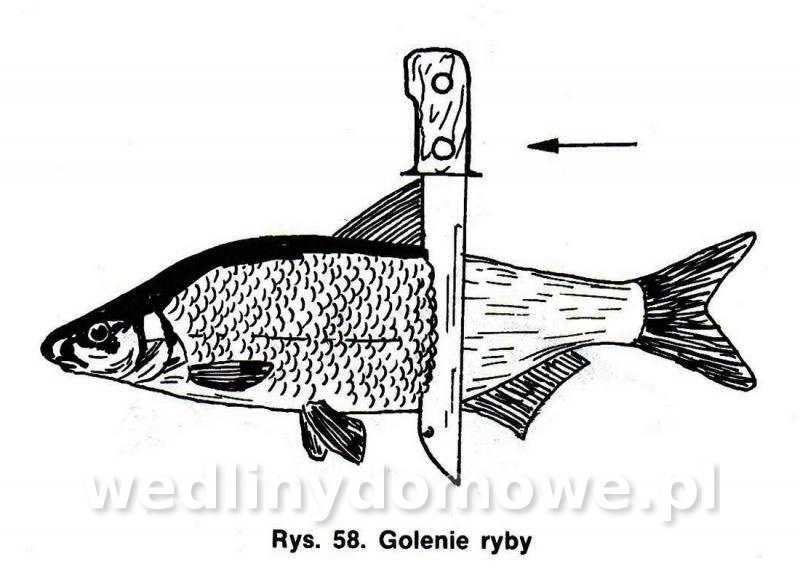

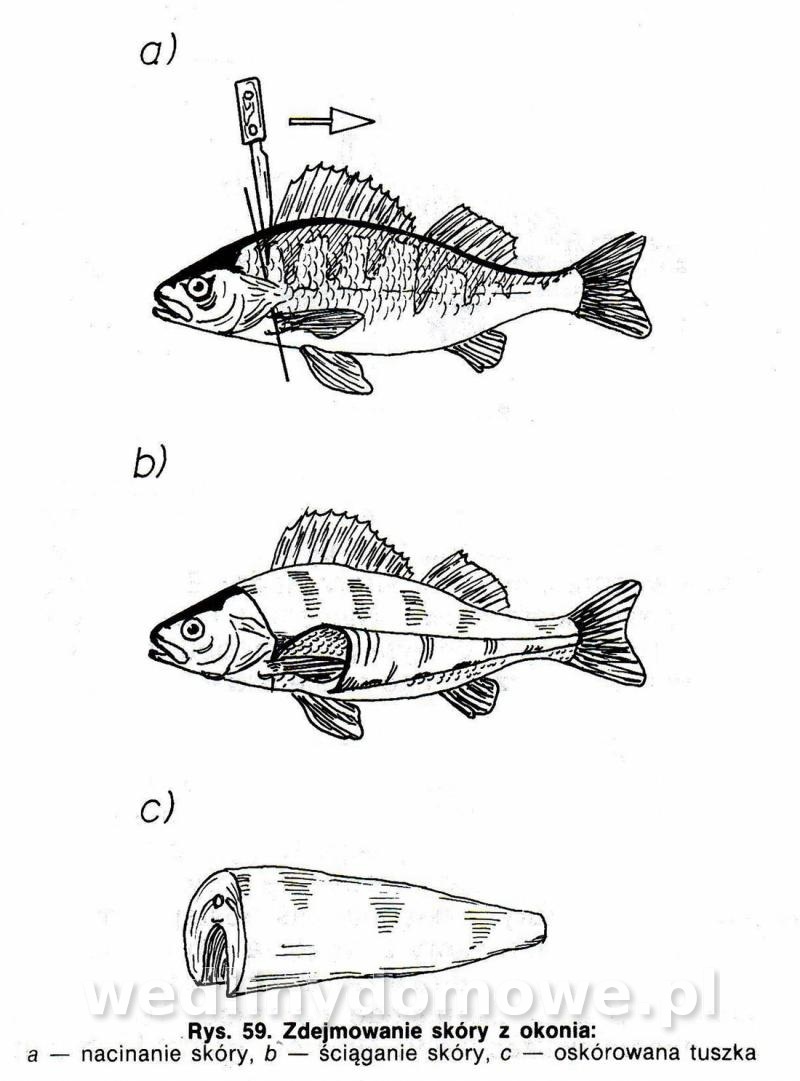

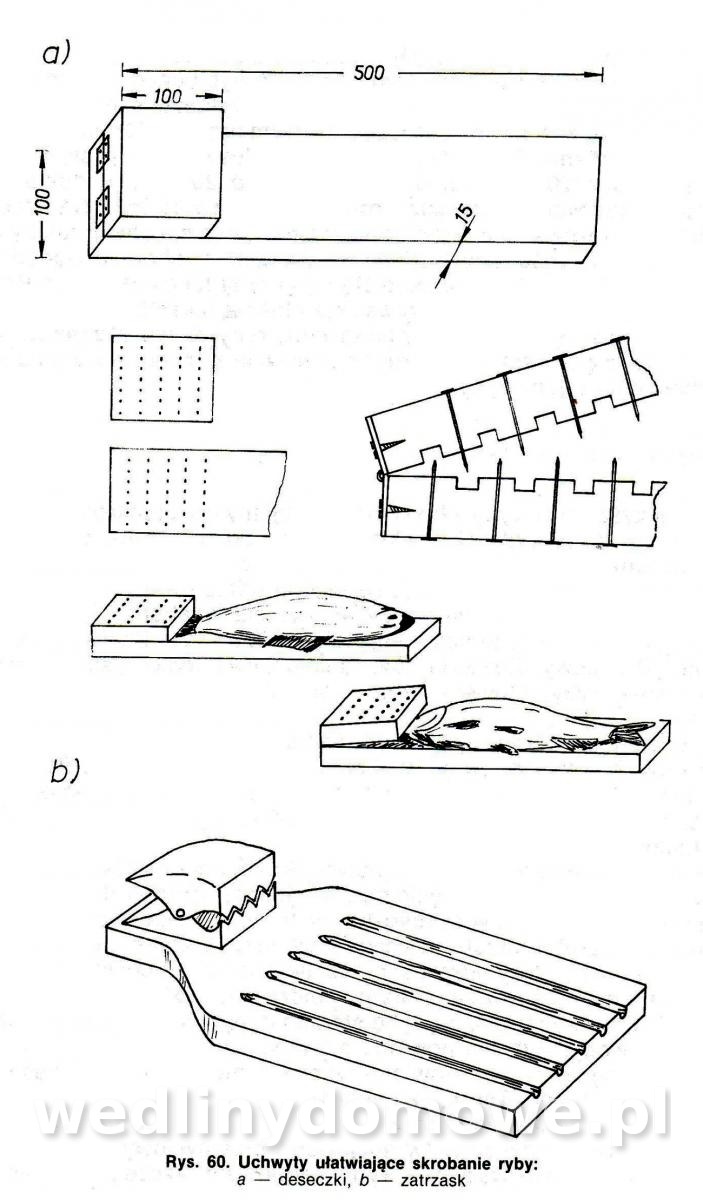

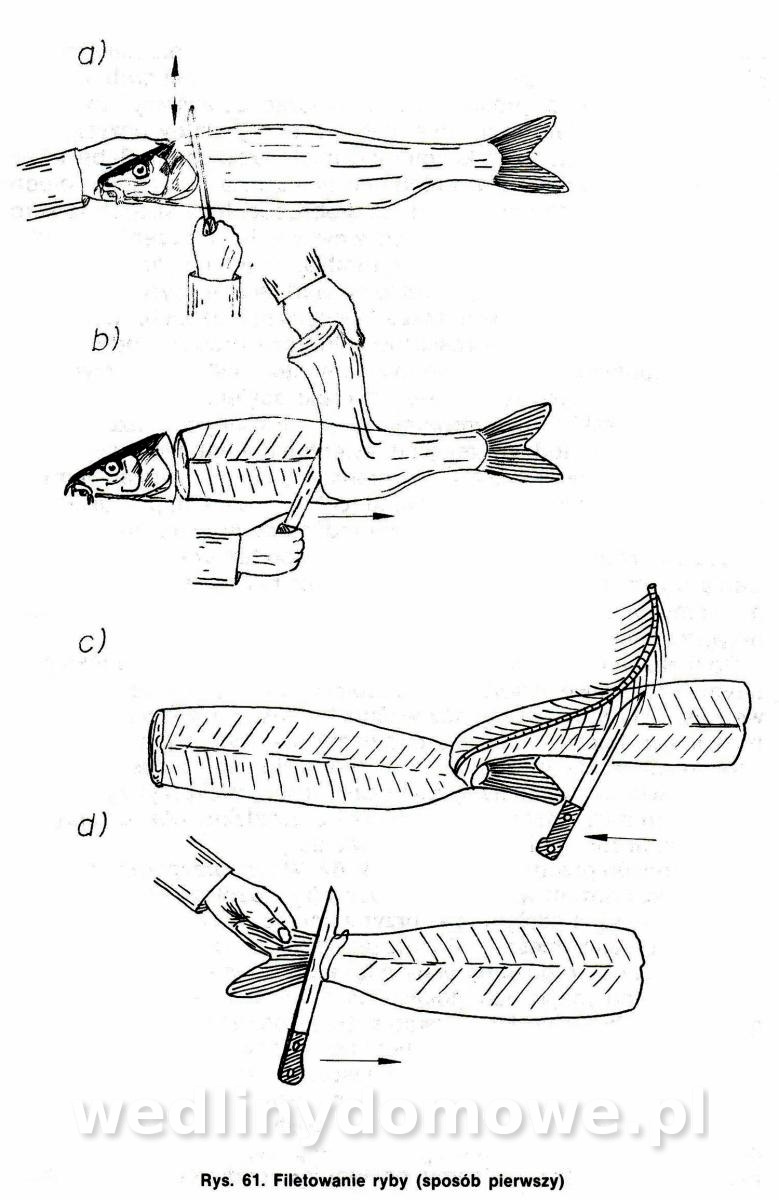

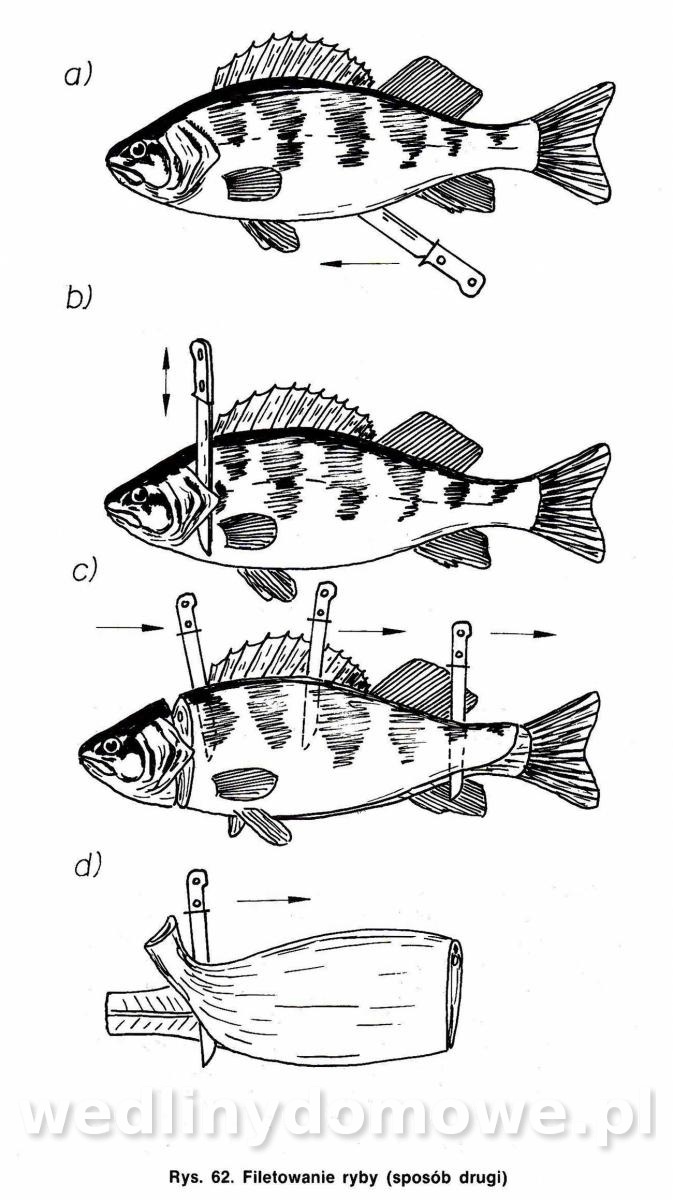

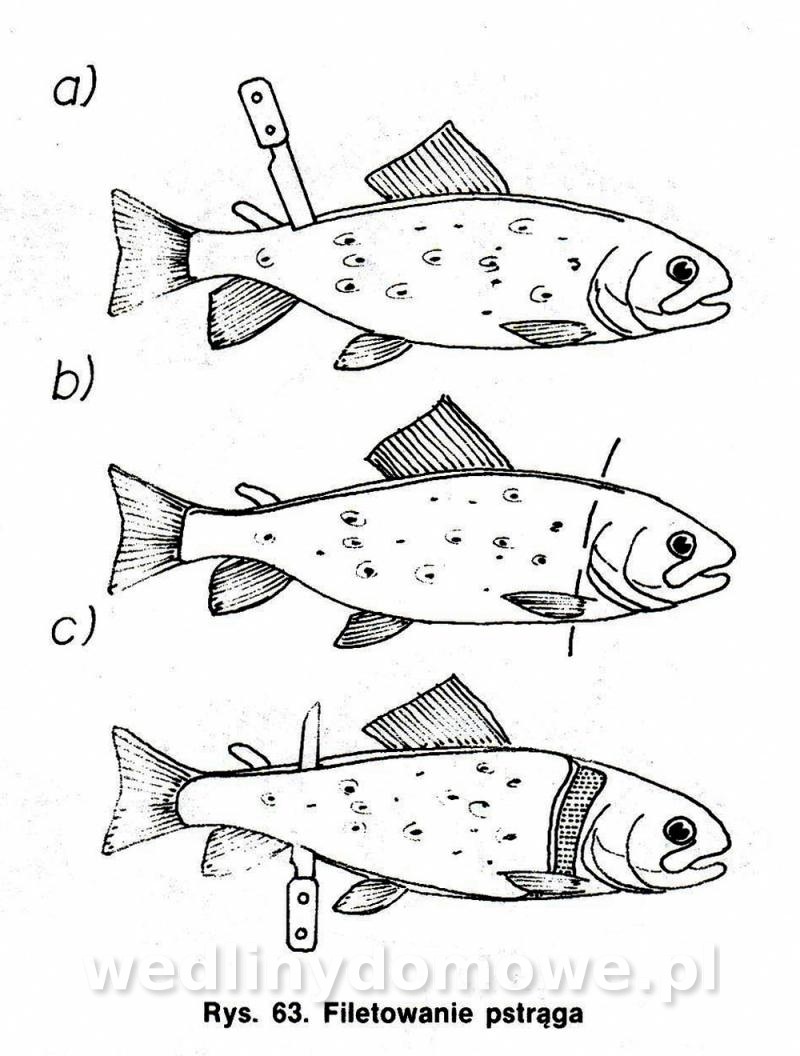

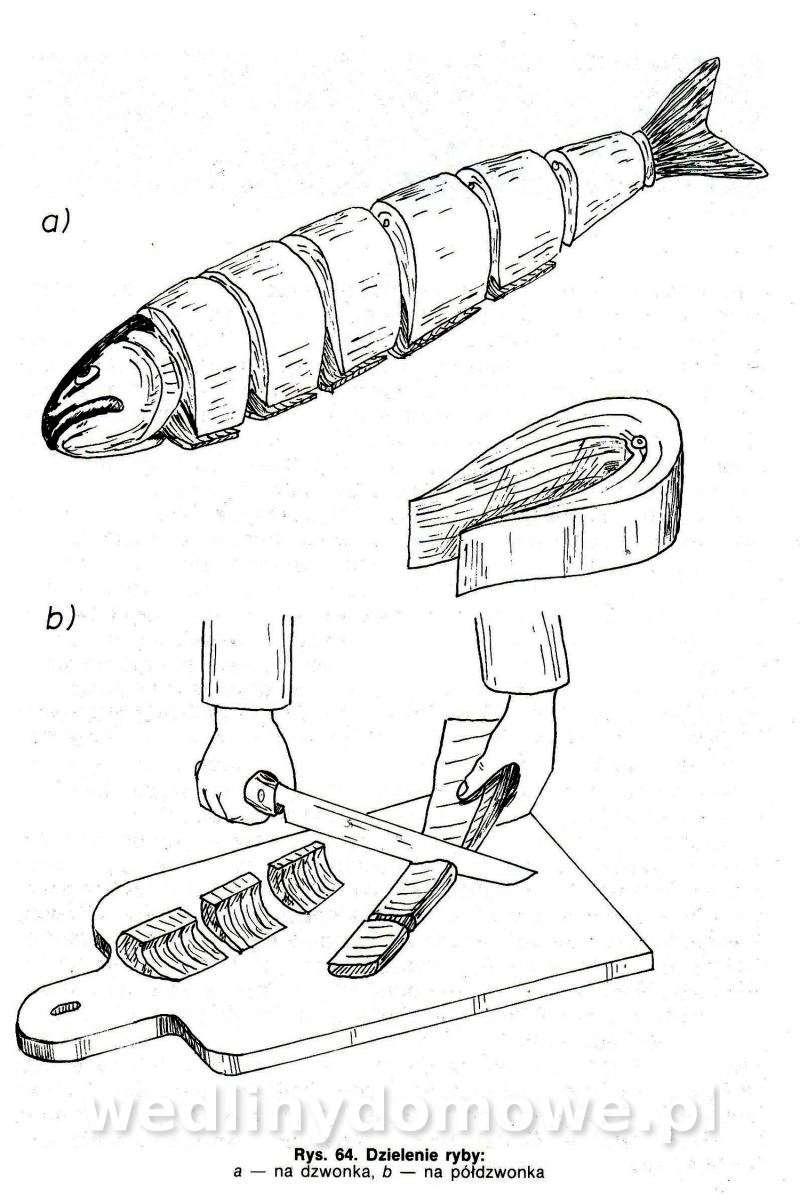

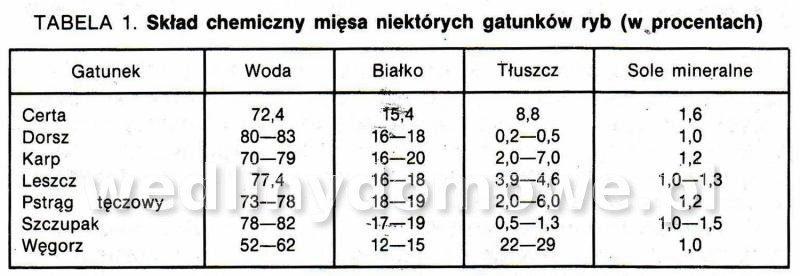

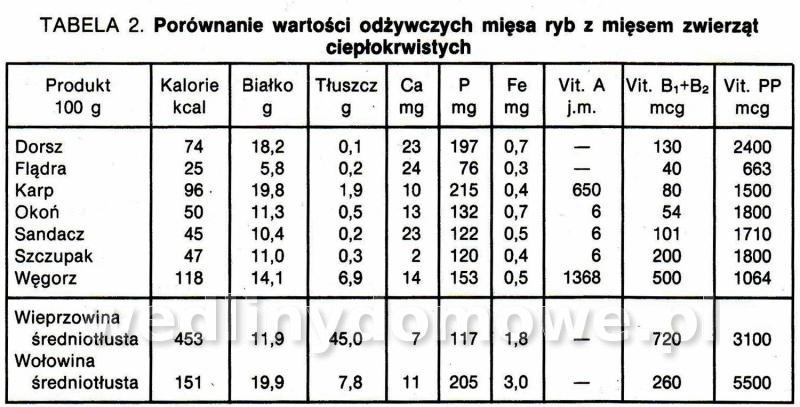

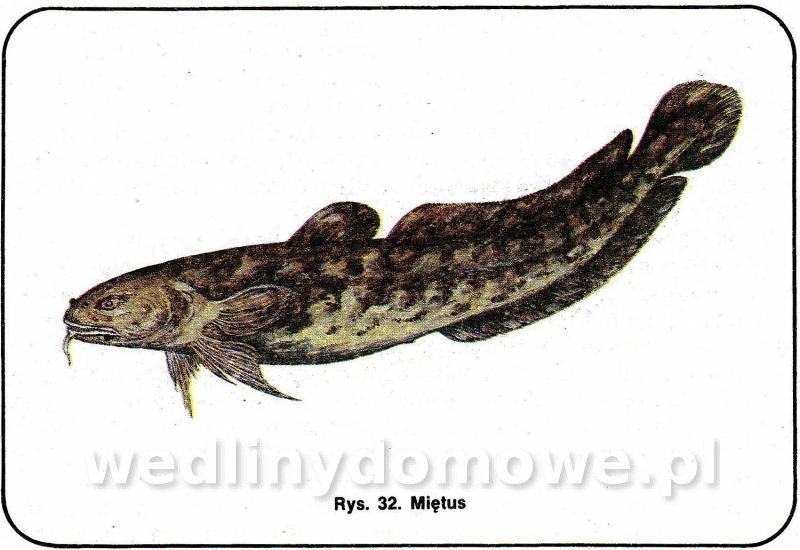

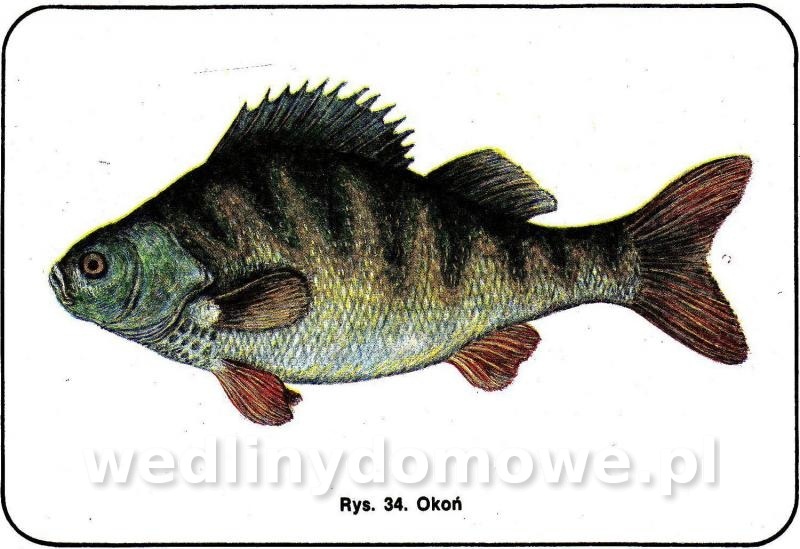

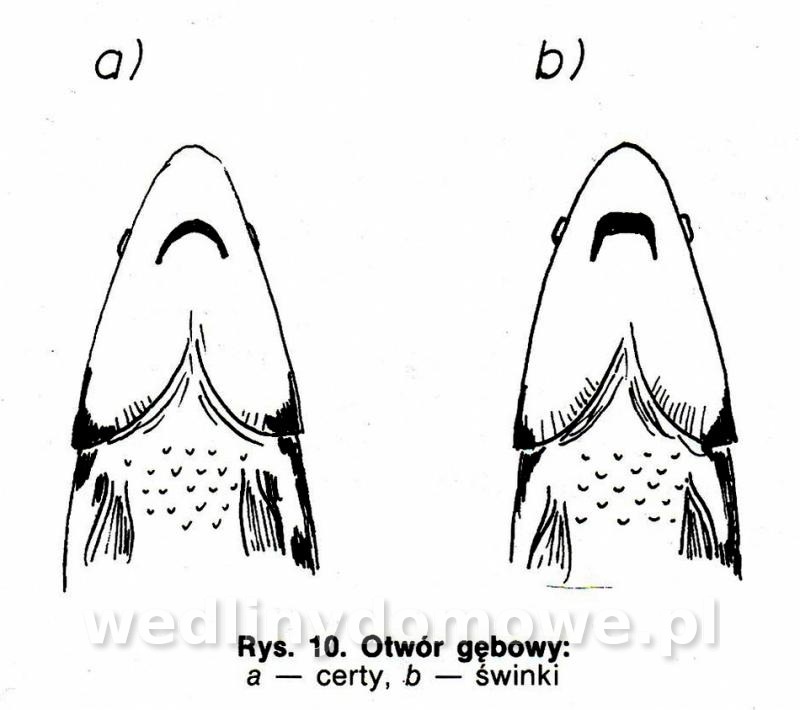

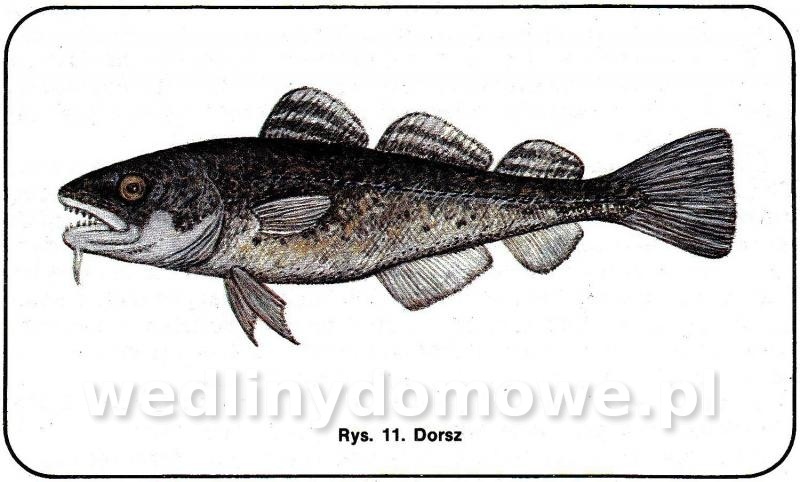

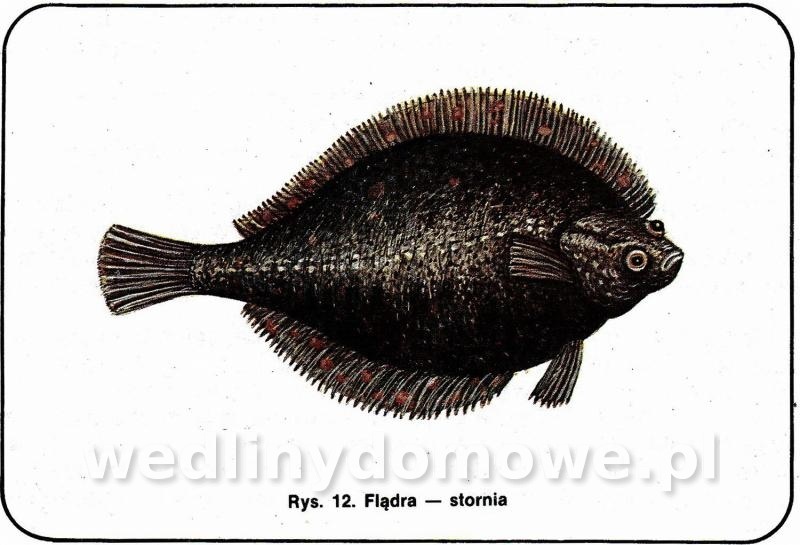

Raki (Astacidae) należą do typu stawonogów i rodziny skorupiaków. W naszych wodach śródlądowych występują: - rak szlachetny (Astacus astacus), zwany czasem rzecznym lub wielkoszczypcowym, - rak błotny (Astacus leptodactylus), zwany również stawowym lub wąskoszczypcowym, - rak pręgowaty (Orconectes limosus), zwany powszechnie amerykańskim. Raka szlachetnego łatwo rozpoznać po dużych szczypcach, często niejednakowej wielkości, gładkim, stosunkowo miękkim pancerzu, zwłaszcza w okolicach pokryw skrzelowych. Rak pręgowaty i błotny różnią się głównie wielkością (pręgowaty bywa znacznie mniejszy) i barwą pancerza chitynowego. Zależy ona od wieku i środowiska. Może zmieniać się od zielonkawobrunatnej do prawie czarnej. Raki szlachetne mogą dorastać do 25 cm długości, błotne — do 30 cm (przeważnie łowi się osobniki długości 12 cm), raki pręgowate — do 10 cm. Raki występują w całym kraju z wyjątkiem Polski centralnej. Jeśli chodzi o wymagania środowiskowe, nie są specjalnie wybredne i mogą żyć praktycznie w .każdym typie zbiornika wodnego, Podstawowym jednak warunkiem bytowania tych skorupiaków jest czysta woda. Obok zanieczyszczeń również i regulacja rzek pogarsza warunki życia raków. Raki szlachetne preferują zbiorniki, których dno umożliwia im wykopanie nory. Spędzają w niej zwykle dzień i okres linienia aż do stwardnienia pancerza. Raki błotne wolą kryjówki naturalne: gałęzie, korzenie roślin wodnych, kamienie. Raki pręgowate kryją się wśród roślin, ale mogą przebywać również na dnie pozbawionym kryjówek. W rzekach wybierają sobie miejsca stosunkowo zaciszne, z dala od głównego nurtu. W jeziorach występują wyłącznie na płyciznach. Raczę gody przypadają na jesień; z jaj przyczepionych pod odwłokiem samicy około czerwca następuje wykluwanie się larw. Średnio samice raków szlachetnych i błotnych odkładają 180 jaj, a pręgowatych 290 jaj. Raczki wykluwają się z 2/3 jaj. Cechą charakterystyczną raka jest linienie (utrata skorupy). Pierwsze linienie raki szlachetne i błotne przechodzą po 8—10 dniach od wyklucia, natomiast pręgowate już po 48 godzinach. W pierwszym roku życia raki szlachetne i błotne linieją 8 razy, w drugim — 5, w trzecim — 2; w następnych latach życia — samce 2 razy, samice tylko raz w roku. Rak pręgowaty w pierwszym roku linieje 9 razy, w następnych latach 3 razy rocznie. Po każdej zmianie pancerza rak przyrasta około 0,8 cm i to niezależnie od wieku. Linienie ciągnie się przez kilka godzin, po czym raki są zupełnie miękkie i bezbronne. Wtedy też masowo zjadają je ryby drapieżne (miętus, okoń, węgorz, sum i kleń). Proces twardnienia skorupy trwa około 10 dni. Rak odżywia się przeważnie pokarmem roślinnym (rośliny naczyniowe i glony). W skład pokarmu pochodzenia zwierzęcego wchodzą mięczaki, larwy owadów wodnych, padlina. Raki są zasadniczo aktywne w nocy. Mogą jednak żerować także w dzień, zwłaszcza raki pręgowate i błotne. Raki poławia się w ciepłe bezksiężycowe noce, gdy woda ma temperaturę 18—22°C. Do łowienia służą podrywki o średnicy 30 cm, wykonane z obręczy stalowych, na których napięta jest siatka o oczkach 1,5x1,5 cm. Do podrywki przywiązuje się przynętę, np. obdartą ze skóry żabę lub martwe, drobne rybki. Podrywkę z przynętą opuszcza się w wybranym miejscu na sznurku na dno i pozostawia się na 15—30 minut. Następnie szybko wyciąga się ją na powierzchnię i zdejmuje raki. Zgodnie z regulaminem PZW wędkarz może posługiwać się jednorazowo 5 podrywkami. Raki obejmuje okres ochronny, który dla samic trwa od 15 października do 31 lipca, zaś dla samców od 15 grudnia do 15 marca. Wymiar ochronny dla raków szlachetnych i błotnych obu płci wynosi 10 cm, nie obowiązuje raka pręgowatego. Rozmiar handlowy tego ostatniego wynosi 8 cm. Rekordowy rak szlachetny został złowiony na wędkę (sic!) i mierzył 47 cm długości przy wadze 1,32 kg. Uwaga! Według obowiązującego od 1986 r. Regulaminu Amatorskiego Połowu Ryb: raki szlachetne i błotne nie mogą być przedmiotem amatorskiego połowu. Wędkarzom pozostaje więc tylko rak pręgowaty. Oto kilka praktycznych rad jak odróżnić poszczególne gatunki raków: rak szlachetny ma spodnią stronę szczypiec czerwoną, rak błotny — białawą, rak pręgowaty posiada nieregularne, wyraźnie jaśniejsze plamy na pancerzu tułowia. Samicę od samca odróżnia się po szczątkowych odnóżach znajdujących się na odwłoku. Ten ostatni jest błędnie nazywany „szyjką raczą". Samiec posiada 5 par odnóży odwłokowych (na każdym segmencie po jednej parze) przy czym 2 pierwsze pary (bliżej tułowia) są wyraźnie lepiej rozwinięte i dłuższe od pozostałych. Samica posiada tylko 4 pary odnóży odwłokowych (na pierwszym segmencie od strony tułowia brak jest nóżek) i wszystkie są jednakowo słabo rozwinięte. Złowione raki przechowuje się w sadzach, po wyjęciu osusza w trawie, a następnie transportuje na żywo, najlepiej w koszyku na podściółce z trawy. Można je układać w 3—4 warstwach (grzbietem do góry) przedzielonych podściółką. Raki uważane są za jedną z bardziej wykwintnych potraw. Ich mięso jest bardzo smaczne. Należy je przyrządzać zaraz po złowieniu. W wyjątkowych przypadkach, w zimnych pomieszczeniach, można je przechowywać 2—3 dni. Śnięte raki nie nadają się do użytku. Przed gotowaniem należy raki dokładnie wyszorować szczotką, potem wypłukać w bieżącej wodzie. Umyte, żywe raki, po wyciągnięciu z ogona środkowej płetwy wraz z czarną kiszką, wrzuca się do wrzącej, osolonej wody. Ten na pozór niehumanitarny sposób zapewnia najmniej bolesne uśmiercenie taka. Natychmiast po wrzuceniu do wrzątku skorupy raków nabierają intensywnie czerwonej barwy. Do jedzenia nadaje się mięso zawarte w kleszczach i szyjce. Ze skorup można sporządzać proszek do zup i sosów rączych. Sandacz (Lucioperca lucioperca). Ryba z rodziny okoniowatych. Bywa nazywany sendaczem, sędaczem, sandałem, sędaciem lub smoczą rybą. Sandacz ma ciało wydłużone, z boków nieznacznie spłaszczone. Podobnie jak okoń posiada dwie płetwy grzbietowe. Linia boczna jest bardzo wyraźna. Całą rybę, łącznie z pokrywami skrzelowymi, pokrywa drobna, ostra łuska, mocno osadzona i zachodząca dachówkowato na siebie. Płetwa ogonowa jest chorągiewkowato wycięta. Płetwy brzuszne — przesunięte ku przodowi — leżą pod piersiowymi. Głowa jest niewielka, stożkowata, paszcza ustawiona poziomo, uzbrojona w liczne, drobne i większe ostre zęby. Ubarwienie ciała jest bardzo zróżnicowane: grzbietu najczęściej zielonoszare, brzucha białawe. Na bokach ciała, na stalowym tle znajduje się od 8 do 12 ciemnych, poprzecznych smug. Ciemne, regularnie rozmieszczone plamy występują na płetwach grzbietowych i na ogonowej, pozostałe płetwy są bladożółte. Dorasta do długości 120 cm i osiąga 15 kg wagi. Odławiane sandacze mają długość 50—80 cm i ważą 1—3 kg. Sandacz jest gatunkiem drapieżnym, pożera jednak przeważnie mało wartościową drobnicę. W naszym kraju występuje powszechnie w środkowych i dolnych biegach rzek, słodkawych zatokach i zalewach przymorskich oraz w jeziorach. Hoduje się go w sztucznych stawach. W rzekach przebywa w miejscach głębszych o twardym podłożu, obfitującym w różnego rodzaju zawady. W jeziorach sandacza spotyka się na pełnej wodzie, z dala od brzegu, przy stokach wzniesień podwodnych, głazach i zatopionych pniach. Sandacz to ryba ciemnolubna. W ciągu dnia przebywa chętnie przy dnie, wieczorami i nocą w poszukiwaniu żeru podchodzi pod powierzchnię wody. Mniejsze egzemplarze żyją w nielicznych stadach, duże sztuki wolą samotny tryb życia. Sandacz po wylęgu odżywia się planktonem i fauną przydenną. Dopiero pod koniec pierwszego roku życia zaczyna zjadać małe rybki. Pełni przy tym pożyteczną funkcję sanitariusza wód, gdyż czyści wodę z ryb chorych, bądź świeżo śniętych. Głównie poluje na stynkę, jazgarza, ukleję oraz małe okonie. Nie gardzi żabami, owadami, ślimakami i pijawkami. Posiada skłonność do kanibalizmu. Sandacz tarło odbywa w połowie maja. Gniazda z ikrą znajdują się na korzeniach roślin podwodnych lub na twardych żwirowych grzędach. Jako ciekawostkę warto podać, że od momentu złożenia ikry sandacz skrzętnie opiekuje się swoimi gniazdami. Sandacza łowi się metodą gruntową i spinningową. Sprzęt do połowu może być taki sam, jak do połowu okoni. Błystki powinny być małe, wahadłowe i obciążone ekscentrycznym ciężarkiem. Stosunkowo mało znaną odmianą metody spinningowej jest stosowanie zamiast błystki — filetów z uklei. Do połowu metodą gruntową, jako przynętę wybiera się rybki mniejsze ze względu na wąski przełyk sandacza. Nie jest on rybą waleczną; zacięty szybko słabnie. Okres ochronny trwa od 15 marca do 31 maja, wymiar ochronny wynosi 45 cm. Limit dzienny — 4 sztuki (łącznie z boleniem, szczupakiem i sumem). Rekordowy okaz miał wagę 15,6 kg, przy długości 109 cm. Znaczenie gospodarcze sandacza jest znaczne. Obok łososia i węgorza należy do najcenniejszych polskich ryb słodkowodnych. Jego białe mięso jest jędrne, delikatne i wyborne w smaku, szczególnie jeśli rybę złowiono jesienią lub zimą. Zawiera minimalne ilości tłuszczu i uważane jest za dietetyczne. Sandacz posiada mało nierozdwojonych ości międzymięśniowych (33 po obu stronach). Występują one tylko w przedniej części ciała. Drobne łuski są mocno osadzone w skórze. Trudno się go skrobie. Lepiej jest rybę golić. Sieja (Coregonus lavaretus). Ryba z rodziny łososiowatych. Sieja ma ciało wysmukłe i dość wysokie, głowę o małej paszczy, położonej w dolnej części pyska. Zarówno szczęka górna, jak i żuchwa są nieuzębione. Linia boczna przebiega prosto wzdłuż całego boku ciała. Łuski posiada duże, silnie osadzone w torebkach skórnych. Wykazuje pewne podobieństwo do sielawy. Odróżnia się ją po położeniu otworu ustnego (rys. 43): u sielawy jest on górny, u siei może mieć położenie dolne, półdolne lub końcowe — nigdy górne. Kolor grzbietu i wierzchu głowy bywa od zielonawobrunatnego do stalowoniebieskiego, boki ciała i część brzuszna — silnie srebrzyste. Dorasta do 70 cm długości i 4 kg wagi. Przeciętnie poławia się osobniki długości 40—50 cm i wadze 1 kg. Występuje przeważnie w jeziorach i zbiornikach zaporowych, które posiadają czystą wodę z dużą zawartością tlenu. Takie warunki występują coraz rzadziej (w Polsce zaledwie w 63 jeziorach). Sieja zamieszkuje strefę przydenną, żywi się ochotkami, małżami, kiełżami głębinowymi, małymi rybkami, a ponadto okruchami roślin i glonów. Z punktu widzenia gospodarczego jest pożytecznym gatunkiem, „zamienia" bowiem składniki fauny dennej w cenne mięso. Tarło odbywa się od połowy listopada do końca grudnia. U samców pojawia się wysypka perłowa. Wylęg następuje w marcu. Potem sieja rośnie szybko i jesienią osiąga już 10—14 cm długości. Sieję łowi się trudno — albo spod lodu w styczniu i lutym, albo też w marcu, w maju i jesienią od 15 września do 15 października. Łowiskami zimowymi będą w jeziorach głębie (20—30 m) położone daleko od brzegu. W lecie trzeba szukać siei bliżej lądu, na stokach spadów i górek podwodnych. Jeżeli jezioro siejowe ma połączenie z ciekiem, latem można próbować wędkowania w wodzie bieżącej, w wolno krążących wstecznych prądach. Zimowym sprzętem połowowym jest wydłużona i matowa, wyglądem zbliżona do stynki (dł. 8—10 cm) błystka podlodowa na wędzisku krótkim (1,2—1,5 m) o sztywnej końcówce. W okresie wiosenno - letnim dominująca metoda połowu siei to gruntówka ze spławikiem przelotowym. Podczas wędkowania późnojesiennego zaleca się żywcówkę ze spławikiem. Można też spinningować, ale metoda ta bywa mniej skuteczna. Jako letnią przynętę stosuje się pęczki czerwonych i białych robaczków, pijawki, barwione ciasto, ziemniaki i makaron. Dobre rezultaty może przynieść długotrwałe (do 10 dni) zanęcanie łowiska czerwonymi lub białymi robakami zmieszanymi z ziemniakami i krwią. Przynętę jesienną stanowią drobne rybki: kozy lub ślizy. Sieja bierze przynętę energicznie i pewnie, zatapia spławik gruntówki zdecydowanie i szybko prowadzi go w głąb. Z zacięciem nie należy się spieszyć. Wstrzymujemy się tym dłużej, na im głębszej wodzie wędkujemy. Zacięta sieja wykazuje dużą siłę, ma ostre i długie zrywy, czasem uporczywie kołuje. Rybę należy zmęczyć z dala od łodzi, zaś podprowadzić po całkowitym wyczerpaniu. Hol kilogramowej siei może trwać do 10 minut. Okres ochronny dla siei rozpoczyna się 15 października i trwa do 31 stycznia. Wymiar ochronny wynosi 35 cm, natomiast limit połowu — 2 sztuki dziennie (łącznie z węgorzem). Rekordowa sieja złowiona na wędkę mierzyła 74 cm i ważyła 3,75 kg. Posiada duże znaczenie gospodarcze. Jej mięso jest białe, delikatne, o charakterystycznym smaku i zapachu. Posiada dużą wartość spożywczą, tak w stanie świeżym, jaki i wędzonym. Mięso łatwo odchodzi od ości. Tych ostatnich posiada sieja około 50, rozmieszczonych głównie w przedniej części ciała. Łuski, mimo że mocno osadzone, łatwo dają się usunąć podczas skrobania. Sum (Silurus glanis). Ryba z rodziny sumowatych. Ciało suma jest wydłużone, w tylnej części nieco spłaszczone w płaszczyznach bocznych, nie pokryte łuskami. Głowa — duża, silnie spłaszczona o wielkiej uzębionej paszczy. Szczęką dolna — dłuższa niż górna. Nad tą ostatnią, po obu stronach paszczy znajduje się po jednym długim, miękkim i mięsistym wąsiku. Sięga on do końca płetw piersiowych. Pod żuchwą znajdują się cztery krótkie, miękkie wąsiki ustawione w jednym szeregu. Płetwa grzbietowa — krótka, o równo ściętej tylnej krawędzi, płetwa odbytowa — długa, styka się z ogonową o zaokrąglonej tylnej krawędzi. Linia boczna — niewidoczna. Ubarwienie grzbietu jest ciemne, zwykle oliwkowozielonawe, brzuch biały. Po bokach występują niesymetryczne ciemne plamy. Sum jest największą rybą polskich wód śródlądowych. Dorasta do 300 cm długości i wagi 100 kg. Poławia się osobniki długości 50—70 cm i wadze 1,5—4,0 kg. Sum to ryba drapieżna, bardzo żarłoczna, prowadząca denny tryb życia w głębokich miejscach rzek i jezior. Żeruje wieczorem lub nocą. Żywi się nie tylko rybami, lecz także drobnymi ssakami, ptakami, żabami i małżami. Nie gardzi padliną. W Polsce sum żyje w licznych jeziorach oraz środkowych i dolnych biegach rzek, w starorzeczach, w zbiornikach zaporowych; nigdzie jednak nie występuje w dużych ilościach. Prowadzi osiadły tryb życia. Latami zamieszkuje tę samą swoją kryjówkę, żerując w jej najbliższej okolicy. Trze się kilkakrotnie w roku od maja do lipca. Samica za pomocą płetw piersiowych oczyszcza z roślin podłoże, tworząc prymitywne gniazdo. Samiec ochrania ikrę i wylęgnięte larwy. Suma łowi się metodą gruntową lub na spinning. Sprzęt do połowu tej ryby musi być solidny. Przynętą mogą być pęczki rosówek, żywce (długości do 15 cm), a także żaby. Błystki do połowu sumów to wahadłówki o żywej akcji, które przy szybszym prowadzeniu nabierają ruchów obrotowych. W wodach stojących zaleca się duże błystki obrotowe, zwłaszcza z przywieszoną rybką. Stanowiska suma nie są łatwe do odnalezienia, gdyż trudno obserwować żerowanie tej ryby. Na ogół sum przebywa w głębinach, gdzie obiera sobie za kryjówki wyrwy i jamy w korycie rzek, zwłaszcza w pobliżu zatopionych drzew. W ciągu dnia norę opuszcza rzadko i tylko w pochmurną i deszczową pogodę lub podczas przyboru. Zacięcie kilkukilogramowego suma dostarcza wielu emocji. Ryba zacina się sama, zaś hol wymaga dużej sprawności fizycznej. Sum ma olbrzymią siłę i wytrzymałość. Ląduje się go osęką. Suma obowiązuje wymiar ochronny 50 cm i limit dzienny — 4 sztuki (łącznie z boleniem, sandaczem i szczupakiem). Okresu ochronnego nie posiada. Rekordowy egzemplarz złowiony na wędkę ważył 67,5 kg i mierzył 225 cm długości. Sum nie posiada znaczenia gospodarczego. Jego mięso jest ciemne, tłuste i smaczne, zwłaszcza osobników młodych. Starsze sztuki bywają twarde i bardzo tłuste, o nieprzyjemnym zapachu mułu. W szkielecie suma brak jest ości międzymięśniowych, co znacznie podnosi walory konsumpcyjne ryby. Z tego punktu widzenia do niewątpliwych zalet należy brak ułuszczenia. Wydajność rzeźna stanowi przeciętnie 65% ciężaru żywego suma i jest wyższa niż karpia (57%). Sumik karłowaty (Ictalurus nebulosus). Ryba z rodziny sumikowatych. W niektórych rejonach kraju nazywany byczkiem lub sumikiem amerykańskim. Ciało sumika karłowatego jest walcowate i nie pokryte łuskami, linia boczna wyraźnie zaznaczona jako szereg otworków w skórze. Między krótką płetwą grzbietową a ogonową występuje długa płetwa tłuszczowa. Głowa jest spłaszczona, paszcza duża. W kącikach paszczy występują długie wąsiki, po jednym z każdej strony. Na górnej części pyska — jedna para krótkich wąsików, sterczących do góry, pod żuchwą — cztery wąsy zwisające ku dołowi i ustawione w jednym szeregu. Płetwa ogonowa — lekko wcięta. Sumik jest żółtobrunatny z ciemnym odcieniem, niekiedy prawie czarny. Na ciele mogą występować plamki. W naszych wodach dorasta do 30 cm długości i wagi 0,5 kg. Spotyka się przeważnie osobniki długości 18—24 cm i wadze 0,15—0,20 kg. Sumik występuje w wolno płynących rzekach i w wodach stojących, o miękkim dnie porośniętym roślinami. Żeruje gromadnie wśród wodorostów. Nie lubi czystej wody ani słońca. Do Europy został sprowadzony z Ameryki Północnej w 1885 r. Z hodowli stawowych i akwaryjnych przeniknął do wód otwartych. W Polsce występuje licznie w niektórych jeziorach i stawach Pomorza oraz na wschodzie kraju. Obecnie bardzo rozmnożył się. Jako ryba niewybredna, znosząca złe warunki tlenowe jest trudny do wytępienia. Sumik żywi się fauną denną, pokarmem roślinnym i ikrą innych gatunków ryb. Często wykazuje skłonności drapieżnika. W naszych wodach nie ma naturalnych wrogów, gdyż rodzime ryby niezbyt kwapią się do połknięcia „kolczastego" przybysza. Pomimo niezwykłej żarłoczności sumik rośnie wolno. Tarło odbywa się w czerwcu. Samica starannie buduje gniazdo wśród wodorostów i kamieni. Samiec strzeże złożonych jaj i wylęgniętych larw. Wędkarze rzadko łowią sumiki, ponieważ zaczynają one żerowanie po zachodzie słońca. Nawet w mętnej wodzie sumik chętniej bierze nocą. Łowi się go metodą gruntową lub spławikową. Nie wymaga specjalnego sprzętu. Przynętą może być wszystko, co tylko używa się do połowu innych ryb, od czerwonych robaków do pasty. Zacina się sam, haczyk połyka głęboko. Warto przypomnieć, że podczas wyjmowania haczyka należy zachować ostrożność, gdyż ząbkowane twarde promienie płetw piersiowych i grzbietowej są ostre i o skaleczenie nietrudno. Promienie u nasady mają gruczoły jadowe. Rany goją się długo. Zanęty w zasadzie nie stosuje się, jednak — aby przyspieszyć brania i przyciągnąć całą gromadę ryb — wrzuca się do wody posiekane rosówki i czerwone robaki. Sumiki nie podlegają ochronie, rekordowych połowów nie odnotowuje się. Mięso sumika jest ciemne, delikatne i smaczne, ale ze względu na małe rozmiary w Polsce nie cenione. Podobnie jak sum, sumik nie posiada łusek oraz ości międzymięśniowych. Szczupak (Esox lucius). Ryba z rodziny szczupakowatych. W niektórych rejonach nazywany: scubel, sczubeł, szczubiel, szczubełek, szczublak, surapaka lub szczuka. Ciało szczupaka jest wydłużone, silnie spłaszczone, pokryte drobnymi łuskami, zachodzącymi także na pokrywy skrzelowe. Linia boczna jest dobrze widoczna, głowa duża, pysk wydłużony, grzbietobrzusznie spłaszczony. Otwór gębowy sięga aż do przedniej krawędzi oka. Na dolnej szczęce występują potężne, stożkowate i odgięte do tyłu zęby. Oczy są duże, płetwa grzbietowa cofnięta ku tyłowi ciała, prawie do nasady trzonu ogonowego, płetwa ogonowa duża, symetrycznie i głęboko wcięta. Ubarwienie jest różnorodne w zależności od środowiska: grzbiet — ciemny, boki — szarozielone lub żółtozielone z żółtymi, oliwkowymi i brunatnymi plamkami, które nieraz łączą się z sobą, tworząc poprzeczne smugi, płetwa grzbietowa, ogonowa i odbytowa — żółtoszare o odcieniu brunatnoczerwonym, z dużymi ciemnymi plamami, brzuch — biały w drobne, ciemne lub czarne punkty. Dorasta do 150 cm długości i wagi 25 kg, jednak niezwykle rzadko spotyka się okazy mające ponad 100 cm długości i wagę przekraczającą 12 kg. Przeciętnie poławia się osobniki o długości 45—65 cm, ważące 0,75—3 kg. Szczupak to ryba pospolita. Zamieszkuje prawie wszystkie nasze wody: jeziora, rzeki, doły potorfowe i glinianki, stawy i rowy melioracyjne. Występuje przy ujściach rzek, w przybrzeżnych wodach Bałtyku. Pogłowie niegdyś bardzo liczne (szczupaka cechuje duża rozrodczość) na przestrzeni ostatniego ćwierćwiecza wyraźnie zmalało. Lubi wody czyste, ale unika górskich potoków. Wyjątkowo odporny gatunek na zanieczyszczenia i skąpe natlenienie środowiska. Radzi sobie doskonale w każdych prawie warunkach, odznaczając się szybkim wzrostem. Jego pożywienie stanowią nie tylko ryby, ale również żaby, myszy, drobne ptactwo, zaskrońce, piżmaki itd. Szczupak to kanibal, atakuje nawet pobratymców niewiele mniejszych od siebie. W rzekach obiera stanowiska pośród wodnej roślinności, za przegrodami, upustami, w spokojnych zakolach, na stokach płycizn i głębin, w wykrotach, pośród korzeni drzew oraz za przeszkodami. Duże okazy trzymają się najczęściej na większych głębokościach (do 3 m) za młyńskimi upustami, w głębokich rozlewiskach itp. W jeziorze małe szczupaki trzymają się roślinności przybrzeżnej, większe występują w dolnych partiach wód, największe na stokach łączących płycizny z jeziornymi głębiami i wokół podwodnych górek. Tarło szczupaka trwa od końca marca do końca kwietnia, czasem może przeciągnąć się do maja. Rozpoczyna się w okresie wiosennych roztopów i często ma miejsce na zalanych łąkach i płyciznach. Narybek w pierwszym okresie żywi się drobnymi skorupiakami, później larwami owadów. Szczupak należy do ryb popularnych i cenionych przez wędkarzy. Łowi się go metodą gruntową na żywca oraz na spinning. Sprzęt do połowu szczupaka musi być mocny. Jako przynęty używamy żywców długości 10—20 cm (płocie, ukleje, karasie, jelce i karpie). Do spinningowania polecane są duże błystki wahadłowe lub obrotowe. Optymalny okres połowu szczupaka to maj, wrzesień i październik. Prawdziwe wędkarskie „żniwa" rozpoczynają się z chwilą obumarcia wodorostów. Hol dużego szczupaka wymaga opanowania. Ląduje się go do podbieraka lub przy pomocy osęki. Okres ochronny dla szczupaka trwa od 1 stycznia do 30 kwietnia. Wymiar ochronny wynosi 40 cm, zaś limit dzienny — 4 sztuki (łącznie z boleniem, sumem i sandaczem). Rekordowa ryba złowiona na wędkę mierzyła 128 cm i ważyła 24,1 kg. Szczupak należy do ryb poszukiwanych. Mięso ma białe, jędrne i smaczne. Małe ryby lepiej nadają się do przyrządzania. Zawiera niewiele tłuszczu i dużą ilość przyswajalnego białka. Wydajność rzeźna waha się od 83 do 85% masy żywej ryby. Zabitego szczupaka można przez kilka dni przetrzymać w chłodnym miejscu, nabiera wówczas „kruchości". Mocna i łatwo dająca się ściągnąć skóra pozwala na przyrządzanie ryby faszerowanej. Wadą mięsa jest suchość i ościstość: zawiera 109 ości międzymięśniowych, nierozdwojonych i rozmieszczonych w przedniej części grzbietu. W części ogonowej ości brak. W celu usunięcia łusek rybę się goli. Świnka (Chondrostoma nasus). Ryba z rodziny karpiowatych. W gwarze bywa nazywana nosem, podustem lub podusta Ciało świnki jest wrzecionowate, nieco spłaszczone, głowa mała, pysk mięsisty, z charakterystycznym dolnym otworem gębowym w kształcie poziomej szczeliny o zrogowaciałych wargach, linia brzucha spłaszczona, łuski duże, mocno osadzone. Świnka na grzbiecie jest ciemnoszara, boki ma jaśniejsze, brzuch białosrebrzysty. Płetwa grzbietowa — ciemnoszara, płetwy parzyste i odbytowa — czerwone, ogonowa — czerwonawa, zwłaszcza płat dolny. W polskich wodach dorasta do 60 cm długości i wagi 2 kg. Przeciętnie łowi się osobniki długości 25—35 cm i wadze 0,2—0,5 kg. Świnka występuje w górnym i środkowym biegu rzek, unika wód zanieczyszczonych. W dużym stopniu odżywia się pokarmem roślinnym, posługując się zrogowaciałą wargą, którą zeskrobuje glony obrastające stałe przedmioty zanurzone w wodzie. Poza tym żywi się drobną fauną denną. Żyje w dużych stadach. Tarło odbywa się w kwietniu, w szybko płynącej wodzie, w. miejscach o dnie piaszczystym. Na tarło ciągną świnki gromadnie, zazwyczaj w górę rzeki. W okresie dojrzewania gonad ubarwienie świnki nabiera intensywnych odcieni. Samce dostają wysypki perłowej na wierzchu głowy, na pokrywach skrzelowych i wewnętrznej stronie płetw piersiowych. Również brzegi łusek, zwłaszcza na grzbiecie, usiane są wysypką. Świnka to cenna zdobycz wędkarska. Łowi się ją delikatnym sprzętem na przepływankę odległościową lub na spław. Przynętami do połowu świnki są białe robaki, pęczak, pszenica (także barwiona na czerwono, żółto i zielono) oraz niewielkich rozmiarów czerwone robaki. W mętnych wodach używa się czerwonych robaków lub białych — barwionych. Jako zanętę należy stosować substancje smużące — glinę zmieszaną z niewielką ilością płatków owsianych, otrąb i tartej bułki z dodatkiem przynęty, na którą zamierzamy łowić. Zanętę w postaci kul umieszcza się powyżej miejsca wędkowania. Zaciętą rybę jak najszybciej wyprowadza się z pola nęcenia, aby nie spłoszyła reszty stada. Rybę można spotkać w wartkich prądach, w rozlewiskach bezpośrednio poprzedzających ostre nurty oraz w spokojnych zakolach. W upalne dni należy szukać świnki w wartkiej, płytkiej, dobrze natlenionej wodzie. W czasie zimnych, deszczowych dni warto próbować szczęścia w rozlewiskach, a przy dużych spadkach temperatury oraz wczesną wiosną i późną jesienią — w spokojnych zakolach zasłoniętych od podmuchów wiatru. Świnka nie posiada okresu ochronnego, wymiar ochronny wynosi 20 cm. Dzienny limit — 10 sztuk (łącznie z innymi rybami limitowanymi). Rekordowa świnka ważyła 1,95 kg i posiadała 62 cm długości. Mięso świnki jest białe, raczej tłuste, ale bez większych walorów smakowych. Wnętrze jamy brzusznej świnki wyściela czarna błona — otrzewna, co pomniejsza walory estetyczne, ale nie wpływa na smak ryby. Otrzewną łatwo można ściągnąć. Świnka to ryba oścista: 130 ości międzymięśniowych, znajdujących się w całym ciele. Łuski duże, mimo że mocno osadzone, łatwo dają się usunąć podczas skrobania. Troć wędrowna (Salmo trutta morpha trutta). Ryba z rodziny łososiowatych. Nazwy regionalne: łostrąg, łososiopstrąg. Wyglądem zewnętrznym troć przypomina łososia. Ponieważ łosoś jest rybą chronioną, warto przytoczyć cechy umożliwiające bezbłędne rozróżnienie obu gatunków: płetwa ogonowa u łososia — lekko wcięta, u troci — ścięta równo, bez wycięcia; u łososia na pierwszym płacie skrzelowym znajdują się wyrostki filtrujące — wszystkie cierniste, w liczbie 17—24 (rys. 49), u troci wyrostki te są cierniste tylko w środkowej części łuku (ilość 13—18), zaś na początku i końcu łuku mają postać brodawek; kość pokrywowa łososia nie spotyka się z kością przedpokrywową i oddzielona jest od niej częścią kości międzypokrywowej (rys. 50), u troci natomiast kość pokrywowa przecina się w jednym punkcie z przedpokrywową, międzypokrywową i nadpokrywową; u łososia ilość rzędów łusek znajdujących się nad linią boczną przy końcu płetwy tłuszczowej wynosi 11—15, u troci jest ich 15—17; u łososia czarne plamki na ciele nie schodzą się poniżej linii bocznej, u troci występują one powyżej i poniżej linii bocznej. Troć dorasta do 70—100 cm i osiąga wagę 12 kg. Pojedyncze osobniki mogą ważyć nawet do 20 kg, lecz przeciętnie łowiona przez wędkarzy troć ma 50—70 cm i z reguły nie przekracza 3—5 kg. Troć to ryba dwuśrodowiskowa. W wieku dojrzałym żyje w morzu, na tarło podąża do rzek. Ciąg godowy troci ma charakter masowy, rozpoczyna się latem i trwa aż do późnej jesieni. W czasie pobytu w morzu trocie, zwłaszcza samce, są wyraźnie srebrzyste, zaś w czasie wędrówki tarłowej ubarwienie ich ciała staje się bardziej intensywne. Boki tułowia pokrywają małe czarne plamki. Ponadto na ciele samców podążających na tarło pojawiają się plamy czerwonawe, brzuszna część tułowia przybiera barwę jasnopomarańczową, zaś szczęka dolna uzyskuje charakterystyczne hakowate wygięcie. Młode trocie swoim ubarwieniem przypominają pstrąga potokowego. Samica składa ikrę w górnych partiach rzeki. Tarło trwa od października do stycznia, najczęściej w listopadzie. Wylęg następuje w marcu lub w kwietniu. Młode rybki po 1—3 latach życia w rzece spływają do morza. Ryby wstępujące na tarło nie pobierają pokarmu. Pokarmem form młodocianych jest przeważnie fauna bezkręgowa: larwy owadów, kiełże, mięczaki. W morzu troć żywi się szprotami, śledziami, tobiaszami i skorupiakami. W Polsce troć wędrowna na tarło wstępuje do rzek pomorskich, bezpośrednio wpadających do Bałtyku (Łeba, Rega, Łupawa, Słupia, Wieprza, Parsęta). Na skutek wzrastającego zanieczyszczenia pogłowie troci maleje z roku na rok. Troć wędrowną łowi się od lutego do sierpnia, głównie na spinning. W okresie przedwiośnia łowi się sztuki wracające z tarła, które żerują i atakują błystkę. Po okresach silnych sztormów na Bałtyku troć wchodzi również do przyujściowych odcinków rzek na żerowiska. O tej porze roku można liczyć na złowienie tzw. „srebraniaka". W miesiącach letnich troci w rzekach jest coraz więcej, lecz ponieważ nie żerują, bardzo trudno sprowokować je do uchwycenia błystki. O tej porze roku szuka się jej w górnych partiach rzek. Sprzęt do połowu troci powinien być lekki, niemniej jednak wystarczająco wytrzymały i niezawodny. Używa się błystek wahadłowych i obrotowych oraz woblerów. Troci szuka się w głębszych, zacienionych miejscach, pod zwisającymi gałęziami nadbrzeżnych drzew i krzewów, w pobliżu zatopionych przeszkód wodnych. Przynętę prowadzi się wolno, tuż nad dnem. Troć trudno holować, bo walczy do końca. Rybę ląduje się przy pomocy osęki. Okres ochronny troci rozpoczyna się 1 września i trwa do 31 stycznia. W Wiśle i Odrze obowiązują odmienne, skomplikowane zasady, szczegółowo określane w regulaminie PZW. Powyżej zapory we Włocławku troć jest objęta całkowitą ochroną. Wymiar ochronny wynosi 50 cm, zaś limit dzienny — 2 sztuki (łącznie z trocią jeziorową). Rekordowy egzemplarz złowiony na wędkę ważył 13,5 kg i mierzył 102 cm długości. Troć wędrowna posiada duże znaczenie gospodarcze. Pod względem jakości i wartości odżywczej nie ustępuję łososiowi. Mięso troci — o pięknej różowej barwie (kolor łososiowy) — zawiera dużo tłuszczu i nie ma prawie zupełnie ości. Równocześnie jest bardzo delikatne, o wybornym smaku. Walory kulinarne tej ryby sprawiają, że nie ma sobie równej. Łuski troci usuwa się przy pomocy golenia, gdyż są twarde i mocno osadzone w skórze. Troć to ryba poszukiwana na rynku krajowym, stanowi także przedmiot eksportu. Bywa spożywana w stanie świeżym, mrożonym i wędzonym. Odmianą troci wędrownej jest troć jeziorowa (Salmo trutta morpha lacustris). W Polsce występuje w kilku jeziorach kaszubskich, przede wszystkim w jeziorze Wdzydze, stąd bywa nazywana trocią wdzydzką. Od kilku lat czynione są próby wsiedlenia tej ryby do innych jezior i zbiorników zaporowych. Jak dotąd, najlepsze rezultaty pod tym względem uzyskano w zbiorniku solińskim w Bieszczadach. W jeziorach kaszubskich dorasta do długości 90 cm i wagi 10 kg. Przeciętnie łowi się osobniki długości 50—60 cm, ważące 2—4 kg. Troć jeziorowa od troci wędrownej różni się jedynie odmiennym ubarwieniem: zasadniczo ma kolor srebrzysty, srebrzystoszary lub niebieskawy. Plamy na bokach ciała są liczniejsze, schodzą do krawędzi brzucha. Występują także na płetwach ogonowej i tłuszczowej. Tarło troci jeziorowej ma podobny przebieg jak pstrąga potokowego i troci wędrownej. Odbywa się ono jesienią. Dojrzałe osobniki od października wchodzą do rzek o charakterze „pstrągowym”, by na stosunkowo niezbyt odległych od jeziora tarliskach złożyć ikrę w gniazdach na żwirowatym dnie rzeki. Młode trocie przez 2—3 lata pozostają w rzece, odżywiając się wyłącznie fauną bezkręgową. Potem spływają do jeziora; pokarm ich stanowią wówczas ryby (stynka, sielawa, ukleja). Troć jeziorową łowi się z łodzi metodą spinningową lub gruntową na żywca. Stosuje się sprzęt taki sam jak do połowu troci wędrownej. Okres ochronny troci jeziorowej trwa od 1 września do 31 stycznia, wymiar ochronny wynosi 50 cm, zaś limit dzienny — 2 sztuki (łącznie z trocią wędrowną). Rekordowa troć jeziorowa ważyła 6,0 kg i mierzyła 80 cm długości. Mięso jej ma te same zalety i właściwości, co troci wędrownej. Ukleja (Alburnus alburnus). Ryba z rodziny karpiowatych. Bywa nazywana białorybem, okleją, uklejem, wierzchówką lub wierzcho- wódką. Ukleja ma wydłużone ciało, spłaszczone w płaszczyznach bocznych. Pokrywają ją delikatne, łatwo odpadające łuski. Otwór gębowy — górny o pionowo skośnym przecięciu ust. Płetwa odbytowa jest mocno wydłużona, zaczynająca się przed końcem płetwy grzbietowej, płetwa ogonowa — mocno, symetrycznie chorągiewkowato wcięta, płetwa odbytowa — o tylnej krawędzi wciętej. Ubarwienie ma ciemnostalowe, czasami z odcieniem brunatnym lub oliwkowozielonym, boki i brzuch srebrzystobiałe, płetwy żółte, czasem lekko zaczerwienione. Dorasta do 30 cm długości i wagi 0,25 kg. Przeciętnie spotyka się osobniki o długości 10—16 cm i wadze 0,02—0,05 kg. Ukleję — małą, srebrzystą rybkę — można spotkać we wszystkich polskich wodach. Żyje w rzekach, jeziorach, nawet w stawach karpiowych. Żywi się głównie planktonem. Stanowi podstawowe pożywienie ryb drapieżnych. Jest żarłoczna i żywotna. Żyje w stadach. W maju i w czerwcu stada uklei rozpoczynają długie tarło. Na tarło w jeziorze gromadzą się na płyciznach przybrzeżnych, w miejscach wystawionych na falowanie wody. Ukleja jest zazwyczaj pierwszą zdobyczą wędkarza. Łowi się ją na przepływankę lub na spław za pomocą delikatnego sprzętu. Skuteczność połowu zapewnia stosowanie zanęty, którą może być tarta bułka lub suchy chleb. Zwykle używaną przynętą są białe robaki naturalne lub barwione. Zacięcie uklei nie sprawia trudności, lecz musi być lekkie, szybkie i zdecydowane. Hol nie nastręcza kłopotu. Ukleja nie posiada ani wymiaru, ani okresu ochronnego. Limitu połowu brak. Rekordowa ukleja mierzyła 32,5 cm. Obecnie nie notuje się rekordów. Ukleje spożywa się w stanie świeżym lub używa do produkcji konserw. Posiada białe, suche i ościste mięso (120 ości międzymięśniowych równomiernie rozłożonych w całym ciele). Łuski łatwo odpadają, wystarczy przeciągnąć pod bieżącą wodą tuszkę między palcami. Węgorz (Anguilla anguilla). Ryba z rodziny węgorzowatych. Ciało węgorza na kształt wężowaty, jest silnie wydłużone, walcowate, za odbytem bocznie spłaszczone. Głowa — mała, spłaszczona, stożkowata, otwór ustny — prawie górny, uzbrojony w kijka rzędów ostrych zębów. Ciało pokrywa bardzo drobna łuska mocno osadzona w skórze i przykryta grubą warstwą śluzu. Płetwa grzbietowa przechodzi w ogonową, ta zaś w odbytową. Płetw brzusznych nie ma. Zamiast wieczka skrzelowego posiada szczelinę w kształcie małej szparki przed nasadą płetw piersiowych. Grzbiet węgorza jest zielonkawy lub brązowawy, boki żółtawe, brzuch szarobiały. Dorosłe osobniki w okresie jesiennym nabierają srebrzystej barwy, a oczy znacznie się im powiększają. Węgorz dorasta do 150 cm długości i wagi 4—5 kg. Samce są znacznie mniejsze od samic i długość ich nie przekracza zwykle 51 cm. Długość przeciętnie poławianych węgorzy wynosi 50—70 cm, zaś waga 0,5—1,0 kg. Węgorz jest rybą wędrowną, dwuśrodowiskową. Tarło odbywa w okolicach Wysp Bermudzkich w Morzu Sargassowym. Jego larwy, przezroczyste, kształtem przypominające małe listki wierzby, są unoszone prądem zatokowym ku brzegom Europy. W trakcie wędrówki rosną, przeobrażają się i stopniowo przybierają obły kształt. Wędrówka larw trwa około 3 lat i w tym czasie osiągają one 60—75 mm długości. Następnie masowo wnikają do rzek, również i do polskich, głównie do Wisły. Do wód słodkich wchodzą zawsze samice; samce pozostają przy ujściach rzek, oczekując przez kilka lat na powracające samice. W wodach słodkich samice przebywają 7—9 lat, czasem nawet i dłużej. Po tym okresie rozpoczynają powrotną wędrówkę do Bałtyku i dalej przez Atlantyk na tarliska, z których już nie wracają (po tarle giną). Wędrówki tarłowe odbywają się zwykle wiosną, zwłaszcza w burzliwe, ciepłe i ciemne noce. Naturalnym siedliskiem węgorzy w wodach słodkich są akweny stojące i wolno płynące o dużej ilości osadów dennych, z bogatą roślinnością i o wodzie silnie nagrzanej przez słońce. W jeziorach bezodpływowych węgorz pochodzi z zarybienia. Węgorze prowadzą skryty tryb życia. We dnie przeważnie zagrzebane są w mule lub ukryte wśród roślinności, natomiast w nocy wychodzą na żer. W poszukiwaniu pożywienia docierają do przybrzeżnych płycizn. Młode ryby żywią się planktonem zwierzęcym i drobnymi larwami owadów. W miarę wzrostu pobierają ośliczki, pijawki; mniejsze ślimaki oraz larwy różnych owadów. Węgorz nie gardzi także ikrą innych ryb. Ulubionym przysmakiem dużych węgorzy są raki w okresie linienia oraz drobne ryby — nie wyłączając jazgarza i ciernika. Szczególnie chętnie zjada ukleję, stynkę i sielawę. Łowi się go przeważnie przy pomocy gruntówki bezspławikowej lub spławikówki. Pierwsza, z ciężkim ołowiem dennym, nadaje się do połowu w rzekach. Na jeziorach skutecznym zestawem będzie spławikówka. Sprzęt do połowu węgorza powinien być mocny. Przynętę (głównie żywce) należy dobrać małą, gdyż otwór gębowy ryby jest nieduży. Węgorz bierze zdecydowanie i rzadko kiedy wypuszcza ofiarę. Hol musi być energiczny, gdyż broniący się węgorz wykorzystuje każdą przeszkodę, aby się zaczepić. Wskazany jest taki hol, w czasie którego głowa węgorza wynurza się ponad powierzchnię wody (stąd zalecane sztywne wędzisko). Rybę ląduje się podbierakiem. Podczas odczepiania chwyta się ją przez szmatę. Wymiar ochronny dla węgorza wynosi 40 cm, dzienny limit 2 sztuki (łącznie z sieją). Rekordowy węgorz ważył 6,2 kg i mierzył 119 cm długości. Węgorza zalicza się do najcenniejszych ryb. Posiada mięso tłuste, soczyste i wyborne w smaku, chociaż ciężkostrawne. Nie zawiera ości. Ryba doskonale nadaje się do wędzenia. Szczególnie cenne są osobniki o wadze 0,75—1 kg. Węgorz to niezwykle żywotna ryba, zatem sprawia kłopoty podczas zabijania. Świeża krew węgorza zawiera trujący składnik, który ulega rozłożeniu w temperaturze powyżej 70°C. Dlatego należy uważać przy sprawianiu i czyszczeniu węgorza, aby jego krew nie dostała się do otwartej rany lub błon śluzowych, np. spojówka oka, może bowiem wywoływać niebezpieczne zatrucie. Węgorza się nie skrobie, łuski ściąga się wraz ze skórą. Śluz węgorza pozostawia nieprzyjemne ślady, dlatego należy go chwytać przez szmatę. Wzdręga (Scardinius erythrophthalmus). Ryba z rodziny karpiowatych. Nazwy regionalne: czerwinka, białoryb, czerwonka, jazica, czerwonooka, krasnochwostka, krasnopiórka, ochabna, płoć ogniopiórka, płoć żółta, radowka, zręka, zdranka, płoć żółtooka. Wzdręga ma ciało wysokie, lekko bocznie spłaszczone, pokryte dużą łuską. Linia boczna głębokim łukiem wygina się na stronę boczną. Płetwa grzbietowa leży w tylnej połowie długości grzbietu, zaś jej początek przypada za końcem podstawy płetw brzusznych. Otwór gębowy skierowany jest skośnie w górę. Swoim wyglądem przypomina płoć. Ubarwienie grzbietu jest ciemnozielone, boków jaśniejsze, u starszych osobników wpadające w wyraźnie złoty odcień, brzucha — srebrzyste. Wszystkie płetwy — jaskrawoczerwone, u młodych ryb — szaroczerwone. Tęczówka oka — pomarańczowoczerwona. Osiąga długość 40 cm i wagę 1,5 kg. Zwykle spotyka się osobniki o długości 20—30 cm i wadze 0,20—0,30 kg. Wzdręga to pospolity gatunek w naszych wodach stojących i wolnopłynących, a także w wodach słonawych. Nie jest jednak tak liczna płoć, z którą razem bywa poławiana. Żywi się głównie pokarmem roślinnym, sporadycznie bezkręgowcami. Prowadzi gromadny tryb życia. Pokarmu szuka wśród roślin podwodnych. Młode wzdręgi przebywają w gąszczu trzcin i sitowia przybrzeżnego, duże osobniki poławia się z łódki, na stokach ławicy przybrzeżnej. Tarło odbywa się kilkakrotnie w maju i w czerwcu. Często łowi się wzdręgi w upalne dni, gdy temperatura wody wynosi 20—22° C. Można je łowić lekką wędką spławikową, a także z powierzchni wody bez spławika i obciążenia. W ciepłe dni dobre rezultaty daje połów na muchówkę (zarówno na sztuczną muchę, jak i na naturalne owady). Jako przynętę stosuje się białe i czerwone robaki, larwy chruścików, chleb, bułkę, ciasto oraz pasty (takie jak na płocie). Wzdręgi lubią nęcenie, szczególnie chlebem. Holowana wzdręga walczy energicznie, ale krótko. Ze względu na kruche wargi należy ją ostrożnie holować i lądować podbierakiem. Wzdręga posiada wymiar ochronny 15 cm. Nie obowiązuje jej dzienny limit połowu ani okres ochronny. Rekordowy egzemplarz ważył 1,44 kg i mierzył 44 cm długości. Nie ma takiego znaczenia gospodarczego jak płoć. Jej mięso jest białe, lecz nie należy do specjalnie smacznych; jakość podobna jak u płoci. Posiada 100 ości międzymięśniowych, rozgałęzionych i równomiernie rozłożonych we wszystkich częściach tułowia. Łuski ma duże, łatwo dające się usunąć w trakcie skrobania. WARTOŚCI ODŻYWCZE MIĘSA RYBIEGO Ryby, mimo wysokich wartości odżywczych, są w naszym kraju nadal niedoceniane, a przecież powinny stanowić istotną pozycję jadłospisu człowieka. Podstawowym składnikiem mięsa ryb jest pełnowartościowe białko, u nielicznych gatunków również tłuszcz. Substancje białkowe w mięsie ryb występują przeciętnie w ilości od 10 do 20% i z powodzeniem mogą zastępować białko wołowe lub wieprzowe. Mięso ryb jest smaczne i delikatne, zaś ich białko jest łatwiej strawne niż białko ssaków. Należy dodać, że bywa przyswajane w około 97%. Dzięki tym właściwościom mają ryby zastosowanie nie tylko w żywieniu ludzi zdrowych, ale również w diecie chorych i dzieci. Z punktu widzenia ekonomicznego białko ryb jest najtańszym białkiem pochodzenia zwierzęcego. Drugim cennym składnikiem ryb jest tłuszcz, w którym występują nienasycone kwasy tłuszczowe, niezbędne dla organizmu. Przyswajalność tłuszczu rybiego wynosi 91%. Zawartość tłuszczu w mięsie ryb waha się od 0,3 do 30%. W zależności od jego ilości rozróżnia się ryby: - chude, zawierające do 1% tłuszczu (dorsz, kleń, okoń, miętus, sandacz, jazgarz, szczupak); - średnio tłuste, zawierające od 1 do 5% tłuszczu (amur biały, boleń, brzana, jelec, karaś, karp, leszcz, lin, płoć, pstrąg, sieja, sielawa, świnka); - tłuste, zawierające ponad 5% tłuszczu (certa, łosoś, troć, sum, węgorz). Zawartość tłuszczu w mięsie ryb jest zmienna i zależy od wieku, pory roku itp. Na przykład tarło wyczerpuje organizmy ryb i przyczynia się do znacznego spadku ilości tłuszczu, co powoduje, że mięso ryb w czasie tarła oraz bezpośrednio po nim jest mało smaczne i mniej pożywne. Tłuszcz może gromadzić się w mięśniach (certa, sum, węgorz), w wątrobie (dorsz, miętus), w otrzewnej (sandacz), w gonadach (łosoś, troć) itp. Zawartość tłuszczu wpływa również na kaloryczność przyrządzania potraw z ryb. Kaloryczność mięsa ryb waha się od 20 do 200 kcal/100 g, w zależności od gatunku. Dla przykładu 100 g mięsa z ryby tłustej dostarcza 150—200 kcal, natomiast 100 g ryby średnio tłustej lub chudej tylko 20—100 kcal. Dzięki temu potrawy z większości ryb nie należą do tuczących i są szczególnie zalecane dla osób będących na diecie niskokalorycznej. Spożywając potrawy z dorsza wprowadza się do organizmu o 50% kalorii mniej aniżeli przy spożyciu takiej samej ilości potrawy z mięsa wołowego. Mięso ryb jest również źródłem składników mineralnych, zwłaszcza soli fosforu, wapnia, potasu i magnezu, Poza tym występują w nim mikroelementy: jod, miedź, arsen, mangan, siarka, żelazo itd. Pod względem zawartości składników mineralnych ryby wyraźnie przewyższają inne produkty spożywcze. Ryby morskie ponadto zawierają stosunkowo dużo jodu i fluoru. W mięsie i tłuszczu ryb znajdują się witaminy z grupy В oraz witaminy A i D. Szczególnie znaczna jest zawartość witaminy D, występującej sporadycznie w nielicznych tylko produktach pochodzenia zwierzęcego. Na podkreślenie zasługuje fakt, że ryby morskie są zasobniejsze w witaminy niż słodkowodne. Przeciętny skład chemiczny mięsa ryb przedstawiono w tabeli 1. Ważną rolę w odżywianiu odgrywa przyswajalność pokarmu. Mięso ryb uchodzi za wysokowartościowe pod względem odżywczym i stosunkowo łatwo strawne. Strawność mięsa ryb jest większa niż mięsa ssaków. Wynika to z małej zawartości w nim tkanki łącznej, mniejszej spoistości i zwięzłości mięśni ryb, a także niewielkiej ilości ciał wyciągowych. Delikatna struktura mięsa ryb ułatwia również jego obróbkę kulinarną; łatwo przenika przez nie sól kuchenna, kwasy organiczne (ocet), dym (wędzenie), dodatki smakowo-zapachowe, a pod wpływem podwyższonej temperatury — szybko mięknie. Dlatego też mięso ryb wymaga krótkiego czasu pieczenia, gotowania, smażenia. Warte upowszechnienia jest przyrządzenie pieczystego z ryb na grillu, bez tłuszczu. Kościec ryby podczas intensywnej obróbki termicznej i chemicznej, np. smażenia i marynowania, również mięknie i staje się jadalny, wzbogacając potrawę w sole mineralne przyswajalne przez organizm ludzki. Pod tym względem mięso ryb jest wyraźnie bogatsze od mięsa zwierząt ciepłokrwistych. Porównując ilość białka zawartego w rybach z ilością białka zawartego w mięsie ssaków, nietrudno zauważyć, że są to wartości zbliżone. Nie wolno zapominać, że lekkostrawność mięsa ryb powoduje szybkie pojawianie się uczucia głodu, zwłaszcza u osób ciężko pracujących fizycznie. W ich diecie niezwykle ważnym elementem jest stosowanie obok ryb dodatków pełniących rolę „wypełniaczy". Przykładowo są nimi: gotowany groch, ziemniaki puree, ciemne pieczywo z pełnego przemiału, wysokokaloryczne napoje. O wartości użytkowej ryb decyduje stosunek części jadalnych do niejadalnych, tzw. wydajność rzeźna. Stosunek ten kształtuje się rozmaicie u różnych gatunków ryb, najkorzystniejszy jest u ryb łososiowatych i węgorza — do 75% ich masy. U większości gatunków ryb wielkość ta waha się od 50 do 60%. Poniżej 50% wydajności mięśni osiąga się przy sprawianiu dorsza, miętusa, okonia i większości ryb karpiowatych. Pod względem zdrowotnym mięso ryb przewyższa mięso zwierząt ciepłokrwistych. Istnieją co prawda pasożytnicze choroby ryb, jednakże nie udzielają się one ludziom w sposób bezpośredni, jak przy żywieniu mięsem, np. wieprzowym. Ryby żyjące na wolności, w środowisku naturalnym, na ogół rzadko na nie zapadają. Częściej zdarza się to rybom pochodzącym z gospodarki stawowej (zbyt duże zagęszczenie ryb w sztucznych warunkach). Ryby stanowią produkt mało trwały, a czas ich przechowywania (po uśmierceniu) jest krótki. Powodem tego jest duża aktywność enzymów zawartych w mięsie ryb, obecność śluzu łatwo ulegającego rozkładowi i szybki przebieg przemian pośmiertnych. W celu przedłużenia trwałości poddaje się ryby soleniu, wędzeniu, suszeniu, marynowaniu, chłodzeniu i zamrażaniu. O metodach tych znajdzie czytelnik więcej informacji w rozdziale pt. „Sposoby przechowywania mięsa ryb“. W procesie przygotowywania potraw z ryb często — na skutek nieumiejętnego obchodzenia się z produktami — ulegają zniszczeniu zawarte w mięsie składniki odżywcze, szczególnie witaminy i sole mineralne. Oto kilka zaleceń; ich przestrzeganie wpłynie dodatnio na zachowanie cennych wartości w potrawach wykonanych z mięsa ryb: tłuste ryby należy szczególnie chronić przed wysoką temperaturą oraz dostępem powietrza i światła;potraw z ryb nie należy odgrzewać, by nie niszczyć witaminy Bi mało odpornej na działanie temperatury powyżej 100°C;szczególnie wrażliwa na działanie światła jest zawarta w rybach witamina B2, dlatego ryby przechowujemy w ciemnych pomieszczeniach, a najlepiej w szczelnych pojemnikach;ryb nie należy moczyć, długo płukać i gotować, ponieważ zawarte w nich sole mineralne przechodzą do wody;bogate w sole mineralne wywary z ryb należy wykorzystać na sosy, galaretki itp. OBRÓBKA RYB Ryby złowione i przyrządzane nad wodą są smaczne. Niewielu jednak wędkarzy przygotowuje potrawy z ryb na biwaku. Zdecydowana większość przewozi złowione okazy do domu. Aby ich jakość nie uległa pogorszeniu, przedstawiamy kilka właściwych sposobów zagospodarowania ryb. Postępowanie ze złowionymi rybami Po wyjęciu ryby z wody przystępujemy do pomiarów, następnie zaś uwalniamy ją z haczyka. Jeżeli złowiona ryba znajduje się pod ochroną lub jest niewymiarowa, należy — za zachowaniem jak najdalej posuniętej ostrożności — z powrotem wpuścić ją do wody. Aby ryby żyły po ich wyjęciu z wody, delikatnie opuszczamy wędzisko, kładziemy rybę na ziemi i mierzymy ją bez dotykania miarką i rękami. Długość to odległość od początku głowy do końca najdłuższego promienia płetwy ogonowej. Regulamin wędkarski surowo zabrania zabierania ryb o długościach poniżej wymiarów ochronnych. W celu wyjęcia haczyka ujmuje się rybę suchą dłonią (w wilgotnej będzie się bowiem ona wić i zatrzemy jej ochronny śluz z łusek). Ściskając rybę zbyt silnie, pozgniatamy jej delikatne narządy wewnętrzne. Szczególnie ryby z rodziny łososiowatych są wrażliwe na uciskanie. Rybę trzymamy w lewej ręce (pomiędzy łbem a początkiem płetwy grzbietowej) tak, aby nie mogła się wyślizgiwać. Zdejmowanie ryby z haczyka winno odbywać się delikatnie, ponieważ uchroni to rybę od dalszego zranienia. Najlepiej posłużyć się wypychaczem. Ostrożnie cofamy go w celu uwolnienia żądła haczyka, potem zaś wyjmujemy z jamy gębowej razem z haczykiem. Niewymiarową lub znajdującą się pod ochroną rybę uwalniamy zanurzając rękę z rybą w wodzie i powoli otwierając dłoń. Między naszą dłoń a rybę przedostanie się wtedy warstewka wody i tylko bardzo niewiele śluzu z ryby przyklei się nam do skóry (prawie cały pozostanie na łuskach). Nie wolno ryb wrzucać do wody, jak to niestety czyni wielu wędkarzy. Takie bowiem obchodzenie się z żywą rybą może spowodować jej śmierć na skutek uderzenia o powierzchnię rzeki lub jeziora. Jeżeli haczyk uszkodził skrzela, naczynia krwionośne lub inne organy ryby, należy natychmiast ją zabić. Przechowywanie złowionych ryb Obowiązujący wędkarzy Regulamin Amatorskiego Połowu Ryb PZW mówi, że żywe ryby należy przetrzymywać w sadzach (siatkach), większe okazy na agrafce (nie więcej niż jedna ryba na jednej agrafce). W praktyce złowione ryby dobrze jest przetrzymywać w drucianych sadzach (rys. 54a) lub w nylonowych siatkach (rys. 54b) zanurzonych w wodzie. Nie wolno zapominać, że sadzyk siatkowy nadaje się do przetrzymywania ryb jedynie w wodzie stojącej lub w rzekach o wolnym prądzie. Ryby zanurzone w siatce w bystrych nurtach giną szybko na skutek uduszenia (prąd wody stłacza je w jednym miejscu i uniemożliwia swobodne poruszanie się oraz oddychanie). Sadz lub siatka powinny być zanurzone w wodzie w miejscach chłodzonych i zacienionych. Tam, gdzie mamy płycizny, należy zabezpieczyć ryby przed działaniem promieni słonecznych przez przykrycie ich trawą lub liśćmi przybrzeżnych roślin. Łowiąc metodą gruntową, warto zaopatrzyć się w siatkowy sadz, wykonany z nylonowej siatki na obręczach (rys. 54c) i umożliwiający przechowywanie złowionych ryb na dużych głębokościach. Zapobiega to ich śnięciu. Sadz mierzy 2,5—3 metrów długości i nadaje się do zastosowania podczas połowów na stawach, jeziorach i głębokich rzekach o wolnym prądzie. Na końcu sadza znajduje się ołowiany ciężarek, umożliwiający utrzymanie go w stałej pozycji. Do brzegu mocuje się go przez wbicie w ziemię metalowej, teleskopowej podpórki przymocowanej na zawiasie do pierwszego pierścienia. Średnica metalowych obręczy wynosi 50—80 cm. Podczas łowienia na spinning lub sztuczną muszkę (wówczas często zmienia się łowisko), pozyskane ryby wkłada się do przytroczonego do boku kosza (rys. 54d). Koszyk taki ma 45 cm długości, 20 cm szerokości i 25 cm wysokości. Nie powinien być niczym wyścielony wewnątrz, aby powietrze mogło swobodnie przedostawać się przez szczeliny, między prętami wikliny. Koszyki takie, zaopatrzone w dodatkowe zewnętrzne schowki służą, nie tylko do przenoszenia ryb, ale również jako chlebak na sprzęt muchowy: kołowrotek, przypony i muszki. Zabite ryby, owinięte szmatką lub papierem, przez krótki okres można przetrzymywać w koszu. W przypadkach letnich połowów, kiedy temperatura otoczenia jest wysoka, należy ryby natychmiast wypatroszyć. Barbarzyńskim postępowaniem jest noszenie ryb w siatce lub nanizanych na sznury z witki. Ryby takie giną w męczarniach i szybko ulegają rozkładowi. Zabite ryby dłużej zachowują świeżość niż śnięte. Uśmiercanie i przechowywanie zabitych ryb Podczas letnich połowów, zwłaszcza ryb szybko snących (pstrągów, lipieni, sandaczy, płoci, świnek), należy natychmiast po zabiciu ryby wypatroszyć, usunąć im skrzela oraz oczy. Usuwanie łusek nie chroni ryb przed rozkładem. Rozkład ryb postępuje wyjątkowo szybko. W wodzie rzek i jezior znajdują się bakterie gnilne, które w sprzyjających warunkach (temperatura powyżej 15°C) potrafią błyskawicznie się rozmnożyć, rozkładając mięso w ciągu kilku godzin. Po śmierci ryby bakterie pozostałe na powierzchni skrzeli przedostają się poprzez naczynia włosowate do krwi i opanowują całe ciało. W celu wykrwawienia należy po złowieniu ująć rybę lewą ręką tuż za płetwami piersiowymi, położyć ją brzuchem do ziemi, ogłuszyć, a następnie długim, wąskim nożem zakłuć głęboko u nasady głowy. Spowoduje to przecięcie rdzenia kręgowego i natychmiastową śmierć. Następnie pozostawiamy rybę na 3—4 minuty w celu wykrwawienia. Krew można wytrzeć za pomocą czystej ściereczki lub trawy. Nie wolno myć ryby. Już w tym momencie zyskaliśmy na jakości: wykrwawione mięso staje się bardziej białe i jędrne. Drobne ryby uśmierca się naciskając mocno koniec górnej pokrywy czaszki, co powoduje pęknięcie rdzenia kręgowego (rys. 55a). Wyjątkiem jest węgorz — ryba niezwykle żywotna, którego zabija się przez przecięcie górnej części płetwy ogonowej (rys. 55b). Węgorza można również uśpić, zanurzając jego głowę w wodzie z solą i octem. Po oczyszczeniu ryby z krwi wyścielamy koszyk lub torbę trawą w ten sposób, aby złowione ryby nie dotykały jedna drugiej, a także ścianek torby. Im temperatura jest wyższa, tym więcej trawy wkładamy do koszyka. Po 2—3 godzinach oczyszczamy rybę w następujący sposób: nacinamy brzuch dookoła otworu odbytowego, następnie naciskamy palcem brzuch. Jeśli nacięcie było dobrze wykonane, kiszka odbytowa powinna się oswobodzić. Z kolei wprowadzamy kciuk i palec wskazujący prawej ręki pod przykrywy skrzelowe i wyrywamy skrzela — w razie trudności pomagamy sobie nożem. Przy pewnej wprawie wraz ze skrzelami można wyrwać również przełyk i narządy trawienne. Jeśli to się nie udało, dostęp do tych organów mamy ułatwiony po wyrwaniu skrzeli. Celowe jest również usunięcie oczu, gdyż mocno ukrwione szczególnie łatwo ulegają zepsuciu. Oczyszczone ryby umieszcza się w świeżej trawie. Kolejnym zabiegiem jest dokładne wytarcie ryby do sucha, oczyszczenie jej ze śluzu i krwi oraz zawinięcie każdej sztuki oddzielnie w papier lub lnianą szmatkę. Ryby powinny leżeć obok siebie, a nie warstwami jedna na drugiej, gdyż powoduje to przyspieszenie ich rozkładu. Nie jest wskazane, jak to czyni wielu wędkarzy, mycie ryb w wodzie lub solenie. Również w żadnym wypadku nie należy wkładać ryb do woreczka z folii, gdyż ulegają w nich szybko zaparzeniu, a tym samym i zepsuciu. Tak zabezpieczone ryby mogą być przechowywane przez 24 godziny bez podejmowania innych środków ostrożności — oprócz trzymania ich w zacienionym i przewiewnym miejscu. Utarł się, zwłaszcza na Podkarpaciu, szkodliwy zwyczaj wrzucania wnętrzności i resztek oprawionych ryb do rzeki. Pomijając względy estetyczne, pozostawione w wodzie resztki gniją, powodując jej zanieczyszczenie toksycznymi produktami przemian gnilnych. Trzeba w tym miejscu przypomnieć, że raków w naszych wodach już prawie nie ma, natomiast ryb żywiących się padliną jest coraz mniej. Niektóre z nich, jak miętus, nie żerują w okresie letnim. Najlepiej więc zakopywać pozostałości po sprawionych rybach w krzakach, z dala od brzegu. Nie powinno się na łowisku, podczas trwającego jeszcze wędkowania, ogławiać ryb i odcinać im ogonów, gdyż wraz z łuskami są one niezbędne dla określenia gatunku i wymiaru złowionych przez nas ryb. Zabieg ten wykonuje się po ukończeniu wędkowania. Jeżeli zachodzi konieczność przechowywania ryb na łowisku przez kilka dni, wkładamy je zawinięte w trawę do lodówki, ale nie do zamrażalnika. Na drogę powrotną rybę przygotowujemy następująco: rozkładamy na podłodze grubą warstwę gazet, na których kładziemy warstwę lodu. Na lodzie układamy ryby wraz z trawą i przykrywamy drugą warstwą lodu. Całość składamy razem z gazetami, zawijając dokładnie końce gazet. Tak opakowane ryby zniosą doskonale temperaturę +30°C przez 4—6 godzin. Po przywiezieniu ryb do domu moczy się je przez 30—40 minut w lekko osolonej wodzie, a następnie przystępuje do skrobania. Rybę nieświeżą, a zatem nie nadającą się do spożycia, poznaje się przede wszystkim po tym, że ma: - zmętniałe i zapadnięte oczy, - białe skrzela, - skórę pokrytą białym śluzem, - mięso mało jędrne (po naciśnięciu kciukiem pozostaje ślad), - oddzielające się i wyraźnie wystające z mięsa ości, zwłaszcza w części brzusznej. Przygotowując dania z ryb trzeba pamiętać o tym, że ikra brzany ma właściwości trujące, nie nadaje się więc do konsumpcji. Również krew węgorza zawiera jady działające trująco na człowieka i dlatego do patroszenia ryby nie należy przystępować ze skaleczonymi rękami. Skrobanie ryb Ryby z łusek oczyszcza się kilkoma sposobami, zależnie od wielkości i sposobu ich osadzenia w skórze. Ryby posiadające lekko osadzoną łuskę (dorsz, płoć, karaś, leszcz, karp) skrobie się prowadząc nóż od ogona w kierunku głowy (rys. 56). Używa się do tego celu noża wyposażonego w ząbki lub specjalnie wykonanych skrobaczek. Na rys. 57 przedstawiono skrobaczki z kapsli, brzeszczotu piłki do metalu lub paska blachy z wypiłowanymi zębami. W czasie skrobania ryby przytrzymuje się przez ściereczkę za ogon. Okonie skrobie się w poprzek ciała. Łuski silnie przyrośnięte, np. lina, usuwa się po sparzeniu ryby. Należy ją zanurzyć we wrzątku na 3—5 sekund. Dobre rezultaty przy oczyszczaniu z łusek szczupaka, certy, świnki, pstrąga, siei i troci daje technika tzw. golenia. Golenie wykonuje się za pomocą ostrego noża, który należy lekko przycisnąć do ciała ryby, z równoczesnym odchyleniem ostrza ku górze, tak aby znajdowało się ono pod łuskami (rys. 58). Kierunek golenia jest takie jak przy skrobaniu — od ogona do głowy. Najrzadziej stosowanym sposobem usuwania łusek jest zdejmowanie ich razem ze skórą. Metodą tą często oprawia się ryby mające grubą skórę — węgorze, miętusy, sumy, flądry. Zabitą rybę zawiesza się, obwiązując sznurkiem głowę. Następnie nacina się wokół niej skórę, oddziela ją od mięsa, chwyta palcami obu rąk i ściąga w kierunku ogona. W miarę potrzeby nacina się także ścięgna łączące skórę z mięśniami. Skórę zdejmuje się również z ryb przeznaczonych do faszerowania. Usunięcie skóry z filetów i całych ryb, w przypadku gdy będziemy ją wykorzystywać jako tzw. osłonkę przy faszerowaniu ryby w całości, nie jest trudne. Pewnej wprawy wymaga ściąganie skóry ze szczupaka lub karpia. Rybę należy bardzo ostrożnie oczyścić z łusek, uważając, aby nie nadciąć skóry, następnie zaś postępujemy w taki sam sposób, jak przy ściąganiu skóry z węgorza lub miętusa. Ryby z powodzeniem można również skrobać przy pomocy drucianego zmywaka lub gruboziarnistego pumeksu. Ten ostatni trzeba w trakcie skrobania zwilżać wodą. Niektóre gatunki ryb (pstrągi i liny) można z dobrymi rezultatami skrobać... trawą (wyrwaną z korzeniami darnią). Skrobanie takie, a raczej wycieranie łusek, nie nastręcza trudności i trwa znacznie krócej niż tradycyjnymi metodami. Inaczej wygląda sprawa z okoniami. Skrobanie większej ilości tych ryb to prawdziwe utrapienie. Przyczyna leży w drobnych, mocno osadzonych w skórze, dachówkowato zachodzących na siebie łuskach. Usuwanie ich jest tym trudniejsze, im dłużej okonie pozostawały na powietrzu po wyjęciu z wody. Należy więc skrobać je zaraz po złowieniu, jeżeli zaś nie jest to możliwe, usuwać łuski z ryby wraz ze skórą (rys. 59). W tym celu przecina się skórę wzdłuż grzbietu i za wieczkiem skrzelowym (a), po czym ściąga się ją z obu boków ryby od przodu ku tyłowi (b). Zabieg ten wraz z odcięciem płetw, głowy i ogona nie trwa dłużej niż 1,5 minuty. Oprócz opisanych wcześniej skrobaczek, przydatny bywa uchwyt ułatwiający przytrzymywanie ryby. Może to być uchwyt z klapką lub zatrzaskowy (rys. 60). Ten pierwszy można wykonać samemu z dwu połączonych zawiasem deseczek o wymiarach 500x100x15 mm i 100x100x15 mm. Do górnej części jednej deseczki wbija się w czterech rzędach 20 gwoździ o długości około 20 mm, w dolną zaś w trzech rzędach 12 gwoździ rozstawionych co 15 mm. Naprzeciw każdego gwoździa, w drugiej deseczce nawierca się otwór, tak by po złożeniu obu części uchwytu, ostrza gwoździ swobodnie wchodziły w otwory. Do skrobania układa się ogon ryby na gwoździach. Przyciskając klapkę można posługiwać się obiema rękami. Urządzenie to wykorzystuje się również przy filetowaniu ryby. W tym przypadku rybę kładzie się odwrotnie. W drugim uchwycie zatrzask służy do unieruchomienia ogona ryby. Patroszenie i filetowanie Po oczyszczeniu ryby z łuski przystępujemy do jej patroszenia. Rybę — po odcięciu głowy — układa się na boku tak, aby brzuch był skierowany ku prawej ręce. Lewą ręką należy przytrzymać rybę (najlepiej przez ściereczkę), prawą rozciąć podbrzusze od otworu odbytowego aż do gardła. Na koniec usuwa się wnętrzności, uważając przy tym, by nie rozgnieść woreczka żółciowego. Znajduje się on w pobliżu głowy. Rozlanie żółci uniemożliwia wykorzystanie mięsa sprawianej ryby, bowiem nabiera ono nieprzyjemnego, gorzkiego smaku. Istnieje jeszcze inny sposób usuwania wnętrzności — bez rozcinania ryby. Należy odciąć głowę bez naruszenia przełyku, odłamać ją od kręgosłupa i usunąć wraz z wnętrznościami, oddzielając od nich ikrę, mlecz i tłuszcz. Ikrę i mlecza niektórych gatunków ryb można wykorzystać do wyrobu potraw. Następnie usuwa się nożem płetwy. W tym celu należy naciąć głęboko skórę wzdłuż wrośnięcia płetwy z jednej i drugiej strony i wyrywać je ręką owiniętą w ściereczkę. Przy tym zabiegu można też posłużyć się sekatorem lub nożycami kuchennymi. Ostre płetwy sandacza i okonia należy jeszcze przed skrobaniem obciąć nożycami. Skrzela i oczy usuwa się ostrym szpiczastym nożem. Ogon należy odciąć. Całą wypatroszoną rybę starannie myje się pod strumieniem bieżącej wody. Ryb nie powinno się moczyć. Często się zdarza, że złowiona ryba pachnie mułem. Jej mięso nie jest zbyt smaczne. Ten nieprzyjemny zapach powodują glony (sinice), dobrze rozwijające się w zabagnionych miejscach rzek, przy ujściach kolektorów ścieków miejskich i przemysłowych. Lubią tam przebywać prawie wszystkie ryby karpiowate, szczególnie zaś lin i leszcz. Sinice stanowią ich pokarm. Zapach mułu przechodzi również na ryby drapieżne — za pośrednictwem pożeranej drobnicy. Możemy go usunąć w prosty sposób, mocząc sprawioną rybę przez 5 godzin w wodnym roztworze soli kuchennej i sody oczyszczonej (na 5 litrów wody 2 łyżeczki soli i 2 czubate łyżki sody). Rybę w roztworze przechowuje się w chłodnym miejscu, a po wyjęciu płucze kilkakrotnie, osusza i poddaje dalszej obróbce. Inny sposób to skropienie całej sprawionej ryby sokiem z cytryny lub moczenie w wodzie z octem ewentualnie z kilkoma kryształkami nadmanganianu potasu. Wymoczona ryba straci wprawdzie na wartości, ale zyska na smaku. Ryby morskie posiadają także specyficzny zapach, wynikający z większej niż normalnie zawartości tłuszczu (tranu) i jodu. Istnieje kilka sposobów usuwania tego mankamentu. I tak przed przyrządzeniem potrawy mięso ryby należy skropić sokiem z cytryny, rozpuszczonym kwaskiem cytrynowym lub octem winnym i pozostawić na pół godziny w chłodnym miejscu, ewentualnie natrzeć przyprawami aromatycznymi (estragonem, majerankiem, bazylią, tymiankiem) lub obłożyć rozdrobnionymi warzywami (cebulą, selerem, pietruszką, porem). Przy gotowaniu ryb morskich można do wywaru dodać trochę kwasu z kiszonych ogórków lub kapusty albo też włożyć 2—3 kawałki węgla drzewnego. Nie wolno także zapominać, że wywar, w którym gotujemy morską rybę, powinien być intensywny — z dodatkiem przypraw smakowych. Do filetowania sprawioną rybę kładziemy na desce, lewą ręką przytrzymujemy głowę, prawą ręką uzbrojoną w ostry nóż odcinamy głowę (rys. 61) i prowadzimy nóż wzdłuż kręgosłupa w kierunku ogona, przecinając boczne ości. Nie odcinamy przy tym ogona. Następnie przewracamy rybę na drugą stronę (kręgosłupem do deski) i na drugiej połowie wykonujemy tę samą czynność. Dalej przytrzymując rybę za ogon odcinamy mięso od skóry i prowadzimy nóż tuż przy skórze krótkimi ruchami, jak przy piłowaniu. Inny sposób przedstawiono na rys. 62. W tym przypadku, po dokonaniu cięcia nożem wzdłuż kręgosłupa (rys. 62c), zdejmujemy jedną połówkę mięsa, a następnie — przytrzymując za skórę u nasady ogona — podcinamy mięśnie ryby tuż przy skórze, zaczynając od ogona. Oddzielone od kręgosłupa płaty mięsa kładziemy na desce i usuwamy ości, podcinając ich połączenia z mięsem — w kierunku od grzbietu do brzucha. Filetowanie pstrąga przestawiono na rys. 63. Trochę inaczej postępujemy podczas filetowania flądry. Rybę kładziemy białą stroną (brzuszną) na desce, a następnie jednym ruchem odcinamy głowę, którą wraz z trzewiami usuwamy. Następnie przecinamy wierzchnią stronę ryby (aż do kręgosłupa). Dalej ostrym nożem oddzielamy płat mięsa od kręgosłupa — postępując w kierunku ogona. Drugi płat mięsa odcinamy, postępując w odwrotnym kierunku — od ogona ku głowie. Otrzymane filety pozbawiamy skóry jedną z wcześniej opisanych metod. Pozostałą część brzuszną flądry odrzucamy. Porcjowanie ryb W zależności od wielkości złowionej ryby lub jej przeznaczenia wykorzystuje się ryby w całości lub w porcjach. Ryb małych o ciężarze do 20 dkg — nie porcjuje się, a sprawione poddaje się dalszej obróbce kulinarnej. Ryby większe, po ogłowieniu, oskrobaniu i wypatroszeniu, o ile nie są przeznaczone do gotowania lub pieczenia w całości, dzielimy na dzwonka lub półdzwonka (rys. 64). Krojenie ryb na dzwonka odbywa się w poprzek tuszki ryby. Nacina się górną część mięsa, a następnie — uderzając w nóż — przecina się kręgosłup i dolną część mięsa. Ilość dzwonek jest uzależniona od wielkości ryby i przeznaczenia. Szerokość dzwonka powinna wynosić od 5 do 10 cm. Dzieląc dzwonka wzdłuż kręgosłupa otrzymuje się półdzwonka.

-